超稠油低温氧化和裂解成焦实验

2022-08-02蒲万芬王文科李一波

赵 帅,蒲万芬,冯 天,王文科,李一波

(1.西南石油大学,四川 成都 610500;2.西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610500;3.中国石油辽河油田分公司,辽宁 盘锦 124010)

0 引 言

火驱是稠油开发的重要方式之一,稠油在火驱条件下发生物理化学变化,形成固体焦炭,焦炭在燃烧带内的燃烧是火驱过程的驱动核心[1-3]。在油藏环境下,焦炭主要通过低温氧化和裂解反应生成[4]。火驱过程中,部分氧气突破燃烧前缘,与燃烧前缘前方的稠油发生反应,通过自由基引发的多级链反应生成具有多含氧官能团的焦炭[5-7];当地层温度达到约400 ℃时,位于燃烧前缘的部分原油易发生热解,导致稠油胶体结构破裂和重质组分聚并沉积,从而产生裂解炭[8-9]。近年来,众多学者对火驱过程中普通稠油低温氧化和裂解成焦进行了大量研究,明确了2种焦炭的物理化学性质和燃烧特征[1,10-11],但对于超稠油成焦特性的研究鲜有报道。因此,以辽河油田锦91区块超稠油为研究对象,系统分析低温氧化和裂解反应对于超稠油成焦的影响,明确形成焦炭的基本性质,以期为超稠油火驱提供理论指导。

1 实验研究

1.1 实验材料与仪器

实验材料:辽河油田锦91区块超稠油(25 ℃原油黏度为32 000 mPa·s)、干燥空气、干燥氮气、正庚烷、甲苯等。实验仪器:高温高压反应釜、马弗炉、GC 7 890 b气相色谱仪、QUANTA 650 FEG场发射扫描电镜、TG 209 F1 Libra热重分析仪(德国耐驰)、中间容器(工作压力为70 MPa、容积为1 L)、六通阀、压力表、减压阀、高压管线、空气瓶、氮气瓶、集气袋等。

1.2 低温氧化和裂解成焦实验

低温氧化和裂解成焦实验步骤为:①组装好反应釜后向其内部注入空气至15 MPa并关闭阀门,静置1 h后,检查反应釜气密性,若压力不发生变化,打开阀门排出气体;②量取60 mL的油样放入反应釜中,然后向反应釜内部充入空气至目标油藏压力(11 MPa);③将带压反应釜放入马弗炉内,设定实验温度分别为200、250、300、350 ℃,开展低温氧化实验;④氧化时间达到3 d后,收集氧化后的剩余气体,进行气相色谱分析;⑤收集氧化反应后的油样,用于后续实验分析;⑥将上述环境气体换为氮气,设定实验温度分别为400、450、500 ℃,开展裂解实验,重复步骤①~⑤。

1.3 焦炭分离实验

分别用滤纸包裹氧化产物和裂解产物,放入装有甲苯的抽提装置中,不断对其进行抽提,直至容器内混合液体颜色不再变化(一般为3~4 h)。甲苯能够溶解氧化裂解产物中除焦炭以外的物质,将滞留在滤纸表面上的物质进行烘干即得到干燥的剩余焦炭。

1.4 焦炭微观形貌及元素测试方法

将焦炭样品捣碎成粉末状,进行制样及喷金处理,利用QUANTA 650 FEG场发射扫描电镜观察样品的微观形貌。在获取微观形貌图片后,利用电镜自带的能量色散X-射线光谱仪(EDS)对样品进行元素分析。

1.5 焦炭热重分析实验

采用热重分析仪对焦炭在升温氧化过程中的质量损失情况进行研究。其中,样品质量为5.0±0.5 mg,空气流量设定为50 mL/min,升温速率分别为5、10、15 ℃/min,实验温度为30~700 ℃。

2 实验结果与分析

2.1 产出气

表1为低温氧化实验产出气组成数据。由表1可知:随着实验温度的增加,轻烃类组分(C1—C6)增加,这主要是原油中轻质组分的挥发作用;产出气中剩余的O2体积分数从9.74%降至4.97%,日耗氧速率从3.753%上升至5.343%,超稠油的耗氧能力逐渐增强。低温氧化阶段原油与氧气存在多种反应途径。在实验初期,超稠油首先与溶解的氧发生加氧反应,活性氢被氧原子取代,生成烷基过氧化物与过氧烷基自由基;过氧烷基自由基和脂肪烃发生加氧反应生成氢过氧化物。在实验后期,氢过氧化物发生一系列异构化与分解反应生成氧化衍生物、CO2、CO和H2O[12-13]。除此之外,产出气中CO含量随着实验温度升高先上升后下降,这是由于生成的CO不稳定,在特定的条件下可以被氧化成CO2[14]。同时,氧气消耗量一直大于CO和CO2生成量,说明在实验温度范围内,加氧反应是超稠油低温氧化阶段的主要反应途径。在低温氧化过程中,氧原子攻击重质组分(胶质、沥青质)极性较强分子中的活化氢,生成大量氧化衍生物,从而促进氧化进程,造成H/C比较低。当实验温度由200 ℃升至350 ℃,H/C比由2.78降至1.16,这也从侧面反应了温度的升高增强了超稠油低温氧化进程,随着低温氧化阶段的深入与中间产物的累积,低温氧化会导致原油黏度增加,同时氧化产物会继续经历芳构化、缩聚等一系列复杂反应,形成固态沉积物(焦炭及类焦炭物)。

表2为裂解成焦实验产出气组成数据。由表2可知:在氮气环境下,随着温度升高,剩余气中的轻质组分含量明显高于低温环境下的含量,这是由于该阶段超稠油主要发生高温裂解成焦,C-C键断裂,生成分子量较小的烃类物质,这类物质在高温下很容易挥发到气相中,同时重质组分由于聚并沉积作用会生成芳香度更高、分子质量更大的组分,并逐渐转化为焦炭。

表1 低温氧化实验产出气结果

表2 裂解成焦实验产出气结果

2.2 焦炭含量

表3为低温氧化及裂解成焦实验后焦炭的含量。由表3可知:在低温氧化实验中,当温度为200 ℃时,氧化炭质量分数为0;当温度上升至250 ℃时,有少量的氧化炭形成,且随着温度进一步上升,结焦量持续增加。在裂解成焦实验中,裂解产物为液相原油和黑色固相物质,可直接观察到该液相原油黏度已远低于初始的超稠油,表明随着燃烧前缘的移动,高温不仅能够降低原油的黏度从而增强其流动性,而且实现了稠油的就地改质;将黑色固相物质用甲苯进行分离,发现该物质几乎不溶于甲苯,判断该物质主要为高温裂解所生成的裂解炭;当温度从400 ℃升至500 ℃时,裂解炭的生成量先增加后下降,这是由于超稠油在氮气环境下发生缩聚缩合反应,高温热裂解初期,裂解炭开始热裂解消耗,裂解炭在热裂解和生成之间保持平衡,随着温度继续升高,热裂解反应加剧,裂解炭开始逐渐消耗,此时裂解炭含量会呈现下降的趋势。

综上所述,超稠油在低温氧化情况下更易形成焦炭,主要原因为低温氧化过程中形成的含氧基团(如羧基、酯基、羟基等)会进一步氧化耦合形成次生沥青质等大分子物质,打破原油胶体体系的稳定性,出现第二液相并最终导致炭沉积[15-16],即低温氧化反应导致原油胶体的不稳定性和炭沉积提前。

表3 低温氧化和裂解过程焦炭沉积量

2.3 焦炭微观形貌分析

由于在200 ℃低温氧化实验中未提取出焦炭,因此,主要分析250、300、350 ℃低温氧化实验中产生的氧化炭和裂解成焦实验中的裂解炭微观形貌。

图1为3种氧化炭的微观形貌。由图1可知:250 ℃时氧化炭为大小不一、形状不规则的颗粒,表面较为平整;300、350 ℃时氧化炭微观表面颗粒分布松散,空洞充填其中,表明氧化过程中氧气通过与活性组分反应改变了原油微观结构,使得氧化炭表面更加“蓬松”,这种多孔状结构扩大了氧化炭与氧气的接触面积,从而降低反应活化能。分析原因为:氧化过程会加速大分子物质脱烷基化和缩合缩聚成焦进程,导致前期成焦微粒周围的油样会继续沉积形成焦炭微粒,呈现粒度大小不一的焦炭微粒相互融并的微观形貌[17-30]。此外,350 ℃时氧化炭的孔隙表面生成了较多的细小颗粒物质,这可能是在较高温度下,某些组分发生一定程度的热裂解反应,产生小部分活性较高的轻质组分,这些物质使得氧化炭更易发生燃烧反应。

图1 不同实验温度下氧化炭微观形貌

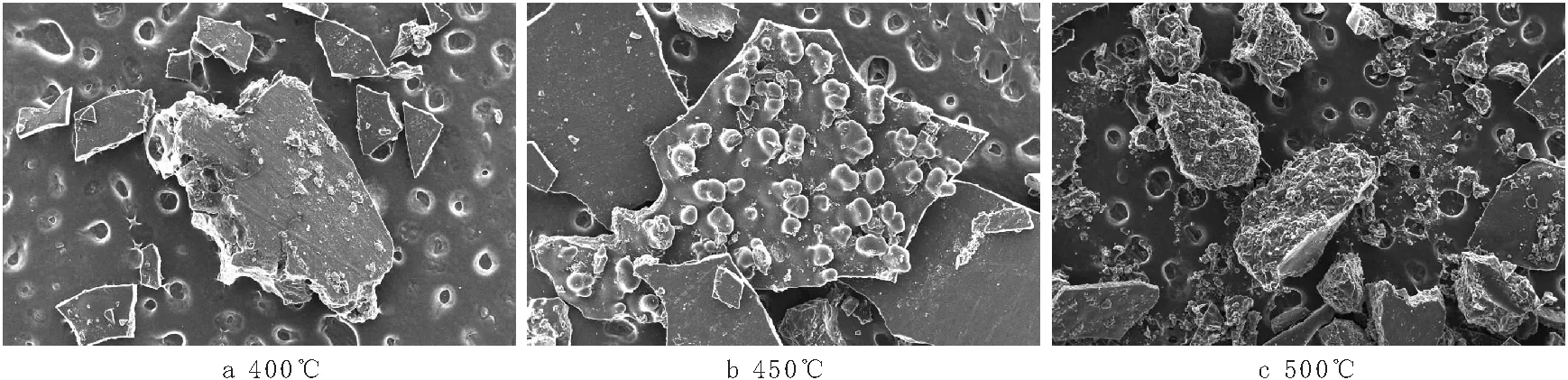

图2为3种裂解炭的微观形貌。由图2可知:400 ℃时裂解炭表面光滑平整,呈不规则片状结构分布,而450、500 ℃时裂解炭表面出现很多凸起状颗粒。分析原因为:高温裂解条件下,超稠油自身有序排列的稠环芳烃核裂解和缩合过程加剧,由于分子片层交联作用,导致形成的裂解炭呈不规则的块状微观形貌;随着温度升高,原油中的部分重质组分在高温作用下发生裂解,生成小分子轻烃,从裂解炭表面挥发而形成颗粒,由原先的光滑平整逐渐变成密集孔隙结构,进而使得裂解炭微观结构更加疏松。

图2 不同实验温度下裂解炭微观形貌

2.4 焦炭元素组成分析

利用EDS得到氧化炭和裂解炭的元素质量分数(表4)。由表4可知:氧化炭中碳的质量分数和C/O原子比明显低于裂解炭,而氧的相对含量明显高于裂解炭。其原因为:超稠油与空气中的O2发生低温氧化反应,从而含有更多的氧化官能团,与文献[1]中在氧化炭芳香环上发现大量含氧官能团的结论一致;而在裂解实验中,主要发生脱氢、裂解和聚合反应。超稠油中绝大部分硫元素位于胶质和沥青质等重质组分中,低温氧化过程会破坏原油胶体结构,沥青质分子间缔合作用增强,导致沥青胶粒缔合体逐渐形成、增大、聚沉,同时氧化破坏了胶质和沥青质之间的电性作用力,打破了电荷间库仑力、范德华力等作用下的沥青质表面的动态吸附、脱附平衡,加速了沥青质胶粒聚积形成缔合体。这些因素促进了第二液相的生成,并最终形成焦炭。对于裂解过程,重质组分中的部分C-S键在高温下发生断裂,生成含硫的小分子物质,而这些小分子物质可能随着高温蒸发。因此,氧化炭中硫元素含量明显高于裂解炭。

表4 氧化炭和裂解炭的元素相对含量

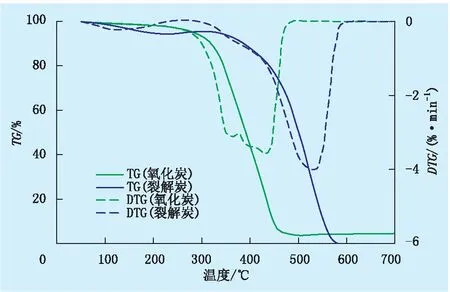

2.5 焦炭热重分析

图3为氧化炭和裂解炭动态升温氧化过程中的热重(TG)变化,图4为升温速率为5 ℃/min时氧化炭和裂解炭的热重及微分热重(DTG)变化。由图3、4可知,氧化炭和裂解炭的燃烧温度区域明显不同。以升温速率为5 ℃/min时对应的TG及DTG曲线为例,氧化炭的燃烧起始温度为275 ℃,明显低于裂解炭的燃烧起始温度(341 ℃),说明氧化炭更有利于建立燃烧前缘。原因如下:一是氧化炭的多孔结构能够大幅增加比表面积,从而增加氧气和氧化炭的接触面积,使氧化炭更易燃烧;二是氧化炭中含有更多的含氧官能团,分子极性更强,低温氧化反应速率更快,从而产生更多的热量以加热氧化炭,有助于缩短氧化炭燃烧的诱导时间。

图3 不同升温速率下氧化炭和裂解炭的热重分析曲线

图4 升温速率为5 ℃/min时氧化炭和裂解炭的热重及微分热重变化

2.6 焦炭燃烧活化能分析

基于焦炭在不同升温速率下的TG数据,采用等转化率法(Friedman和OFW),对焦炭燃烧活化能进行求解。Friedman和OFW法表达式为[20]:

(1)

(2)

(3)

式中:β为升温速率,℃/min;A频率因子,s-1;R为通用气体常数,8.314 J/(mol·K);E为活化能,J/mol;T为t时刻的温度,K;g(α)为反应机理函数的积分形式;α为转化率;i为时间步;mt为反应时间为t时样品的剩余质量,mg;mo为样品的初始质量;m∞为高温氧化反应结束后样品的质量;f(α)为反应机理函数。

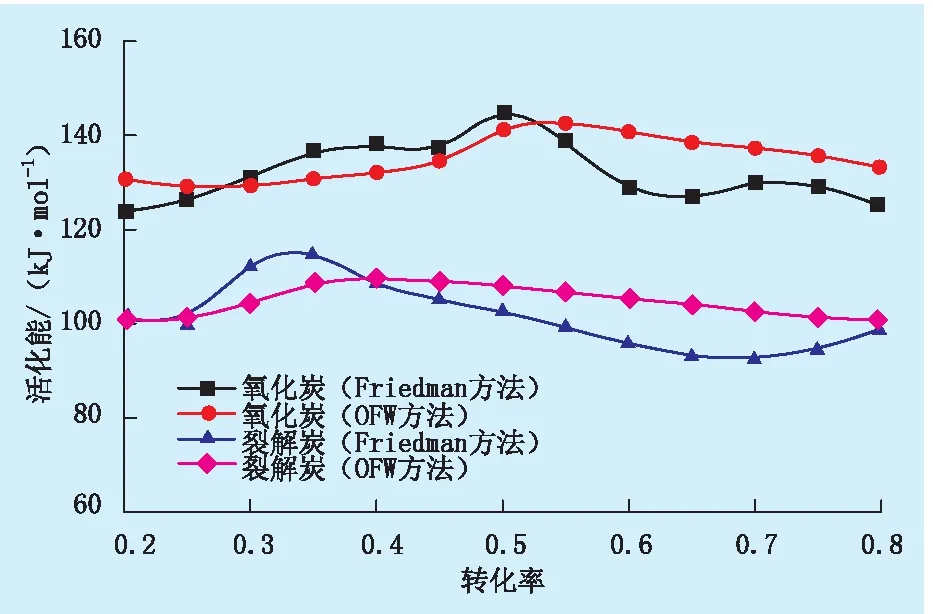

图5 氧化炭和裂解炭燃烧过程活化能与转化率的关系

3 结 论

(1) 超稠油经过低温氧化可部分转变为氧化炭,经过高温可裂解为裂解炭和改质油,不同的成焦过程导致氧化炭中氧和硫元素的相对含量明显高于裂解炭。

(2) 氧化炭表面形成许多细小颗粒,并且随着温度升高,颗粒逐渐增多,部分轻烃以气态形式从液相中析出,增加了氧化炭表面的孔隙,这种多孔结构扩大了氧化炭与氧气的接触面积,从而有效促进燃烧;随着裂解温度的升高,裂解炭表面出现很多凸起状颗粒,由原先的光滑平整逐渐变成密集孔隙结构,进而使得裂解炭微观结构更加疏松,高温燃烧也更容易进行。

(3) 氧化炭能够在更低温度下燃烧,有助于建立燃烧前缘;裂解炭的燃烧活化能更低,有助于维持燃烧前缘持续稳定传播。