热误差补偿功能在机床领域的应用

2022-08-02蔡世友

1 引言

由于热误差与机床本身的运动特性和工况有很大的相关性,受外界温度变化环境因素的影响较大,即使相同类型的机床,加工相同的工件,相同的温度场,产生的热误差也不相同。目前市场上较成熟的热误差补偿系统较少,国外一些具备热误差补偿功能的数控系统,其温度补偿功能不对外开放。热误差补偿的基本原理:机床由冷态工作到热态过程中(反之亦然),工作精度有一定变化,如主轴、进给轴导轨等均会出现一定量的误差。这些误差随着主变量(温度)的变化会产生有规律的相应误差变化,因此,在机床关键部件加装温度传感器等监测装置,测定温升量建立温度与误差的数学模型,并由数控系统CNC的算法进行加工过程中精度的实时补偿,提高机床精度。

2 i5OS数控系统的热误差补偿功能描述

2.1 主要功能特点:

(1)安装方便、硬件成本较低,适合于大批量应用;(2)补偿后热误差在0.02mm以内,降低机床热误差高达80%以上;(3)无效热机空跑,增加有效工时:(4)减少电能消耗,省去空跑的电力和人力成本;(5)数据处理集成在i5OS系统,算法集成在CNC中,与CNC交互快速、稳定,且无需配置额外的数据接收/发送装置,以及数据处理、显示装置;(6)与CNC集成度高,能直接获得与热误差相关的机床运动特征和工况,建立与机床运动特性相关的热误差模型;(7)通过模型的修正功能,增加了模型的健壮性和预测精度;

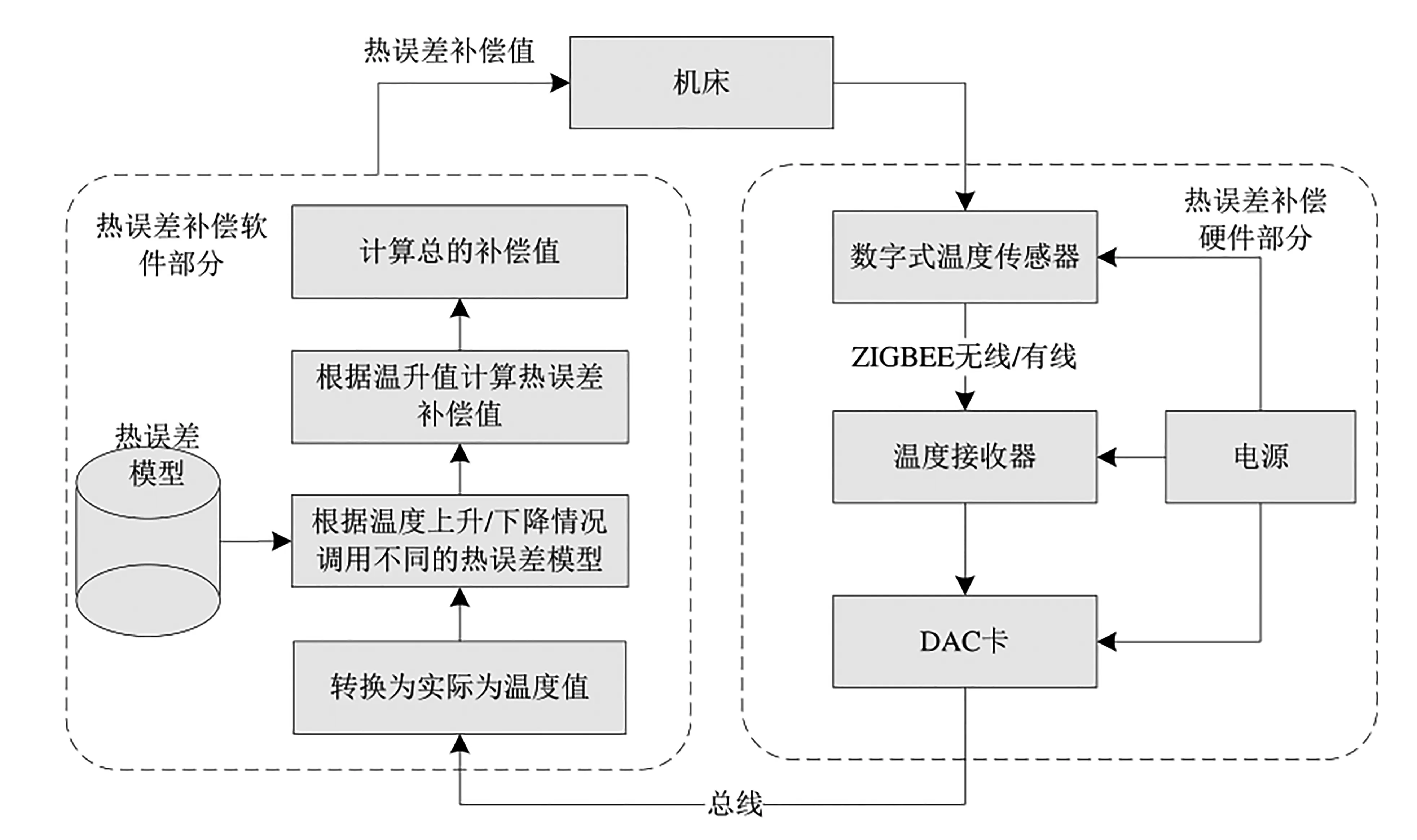

2.2 总体方案

在进给轴和主轴的热敏感点处安装温度传感器,CNC 每隔一定时间间隔(用户按实际情况决定)读取一次温度,分别计算三个进给轴和主轴三个方向的热误差量,修改 CNC 对应的热误差补偿参数,实现热误差补偿。方案的实现如图1所示。

3 主轴热误差检测数据分析

3.1 主轴热误差分析

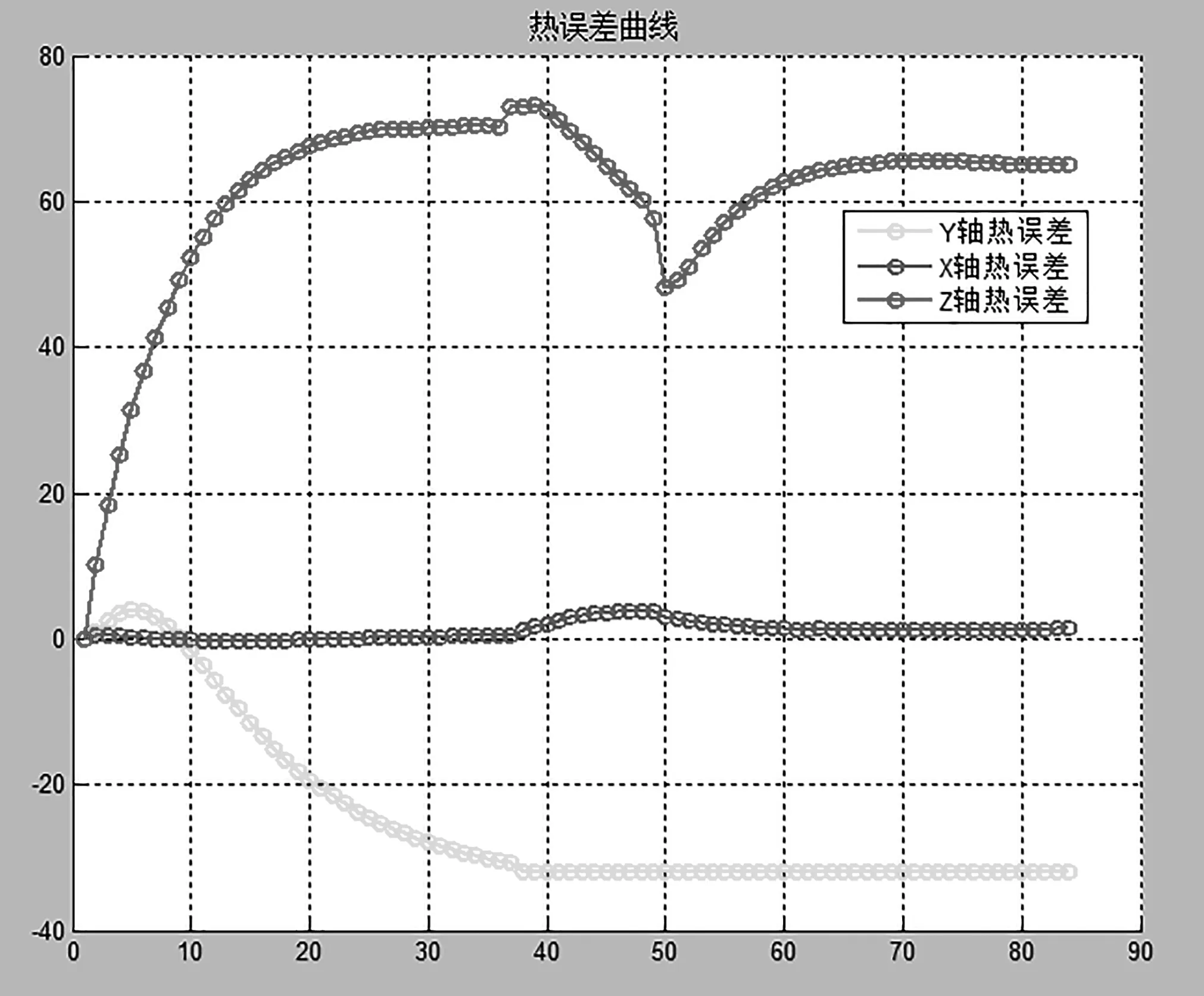

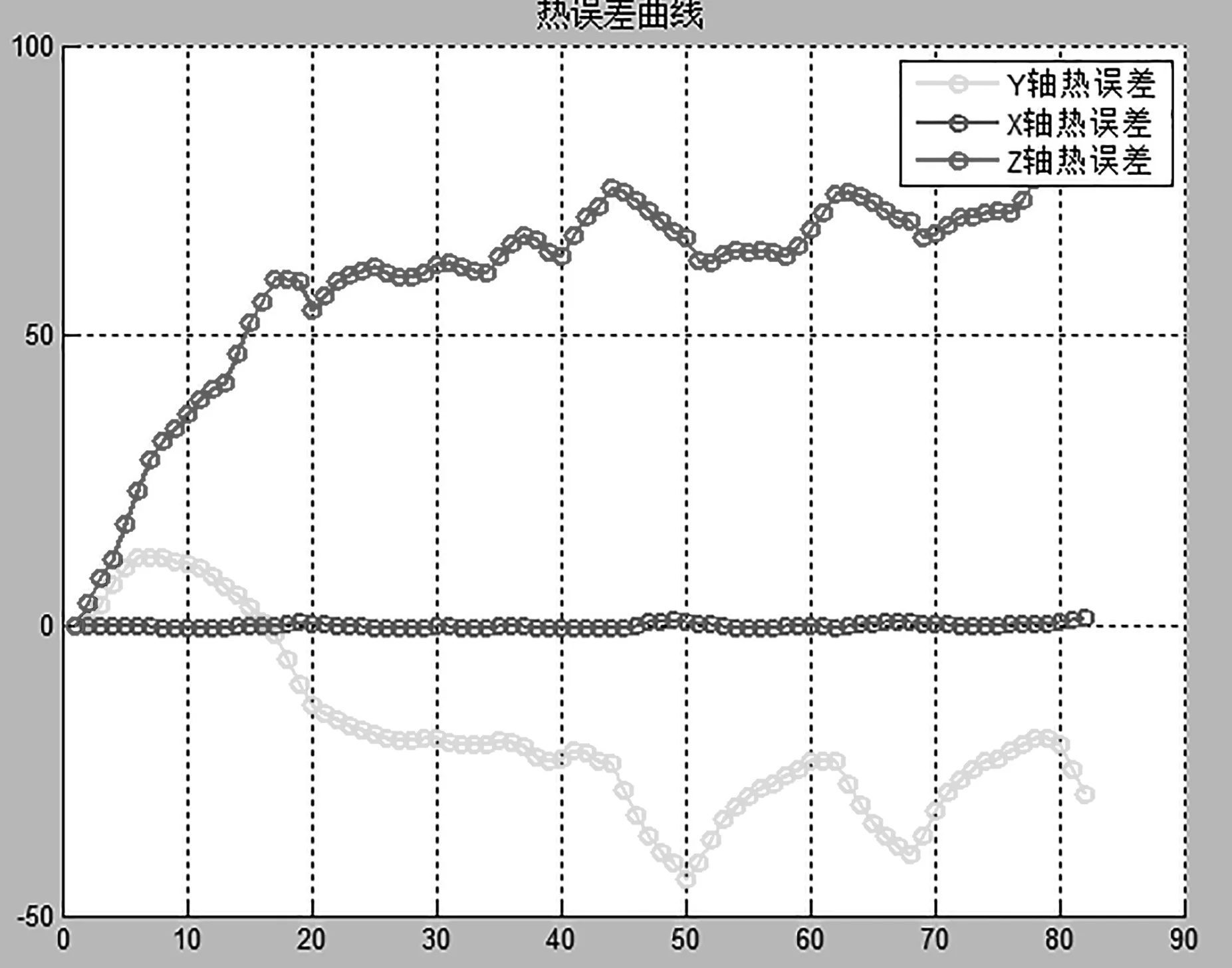

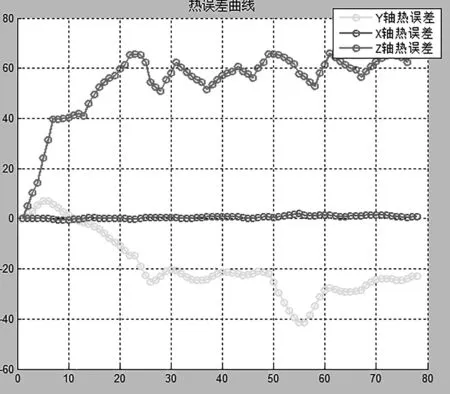

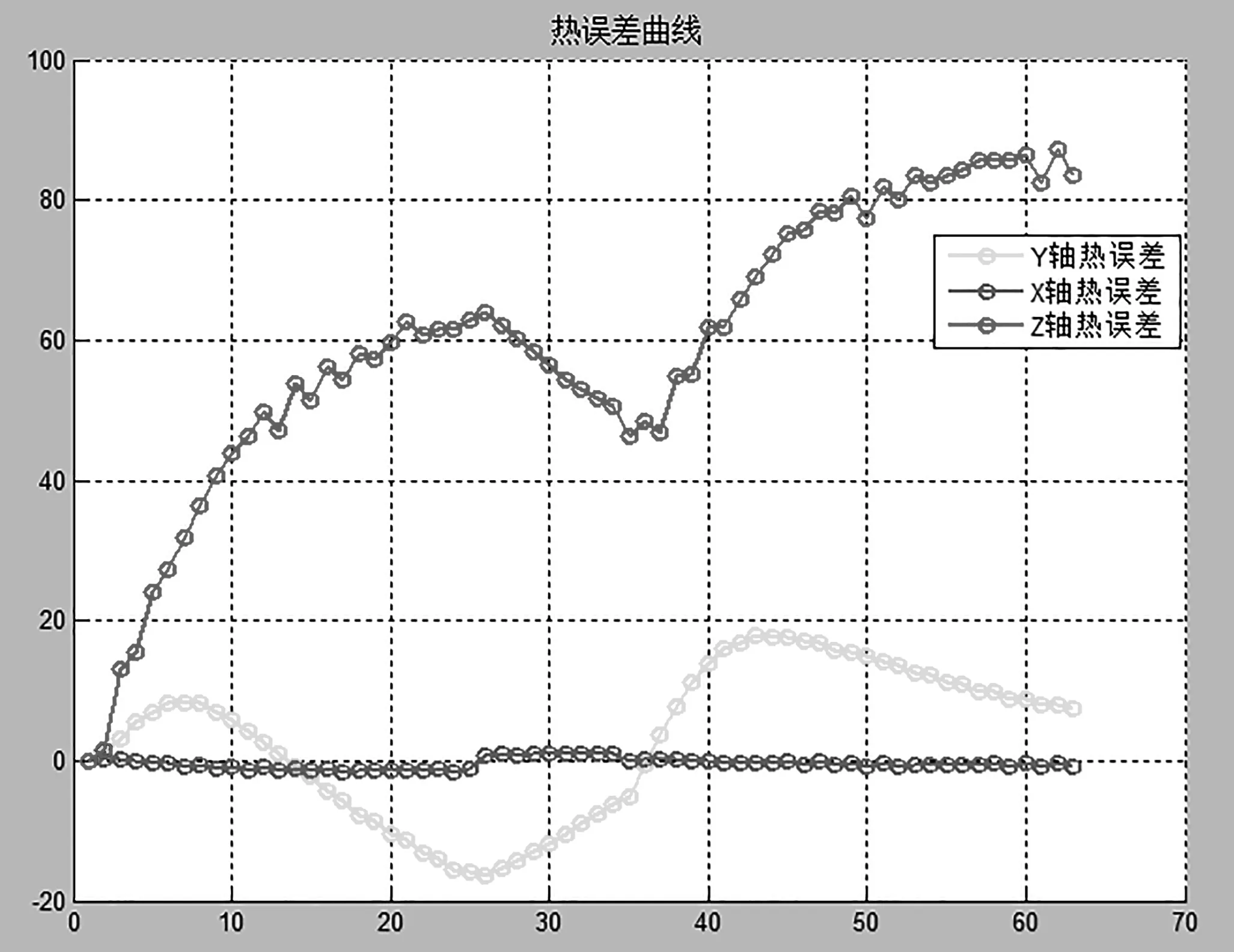

第一是数据采集:(1)不同的转速运行;(2)运行3小时,停1小时,再运行3小时。第二是检测结果:(1)转速为16000rmp,达到热平衡时,Z向热伸长为73um,Y向热漂移为32um,X向热漂移为1.2um;(2)运行加工程序,达到热平衡时,Z轴热伸长为85um,Y向热漂移20um,X向热漂移为1um;(3)从热误差曲线来看:主轴Z向一端固定,向一个方向热伸长;Y向受到约束力,先向正向漂移,热应力<约束力后,再向负向漂移;X向为自由状态,热膨胀是对称的,热漂移较小。从温度-热误差曲线来看,Y向漂移与温升情况不一致,很难通过温度来预测。图2到5为热误差示意图。

3.2 对产妇预后的影响 本研究结果显示,两组产妇的产后出血率、输血量、并发症发生率以及术后转入ICU率比较差异均无统计学意义,该结果与马可心等[13]及Bloom等[14]研究结果相符。因此,缩短DDI并不会增加产妇的不良后果的发生。

3.2 主轴热误差建模与预测

第一,操作键盘按F4,参数列表里打开主轴热误差补偿开关 SPDTC Z OF 改成ON。可在参数SPDTCDATA Z 看实际的补偿量;第二,在热误差补偿APP目录下,打开终端,输入./start.sh 开启热误差补偿App;第三,点击“主轴Z向”,用户根据实际对“补偿时间间隔”进行设置。默认为5min补偿一次;第四,点击“打开热误差补偿功能”,开始采集温度、电流等信息,计算热误差量进行补偿;第五,第一次使用模型预测时,需要对模型进行修正。要求:(1)从冷却状态开始测,运行标准的客户程序;(2)隔5min~10min检测一次,用视觉测量或对刀仪测刀具的伸长量,该伸长量是相对于冷态下的刀具伸长量,补偿残差为(冷态数据-当前数据)。

打开热误差补偿功能。选择主轴Z向,打开和关闭热误差补偿功能,系统即采集温度值,计算热误差补偿量。建立/更新热误差模型。用户选择相应的建模或更新样本文件,该文件由用户在事前测得,或出厂前测得并建立模型。建立模型是全新的数据,如果有新的样本数据,可更新模型,提高模型的预测精度。更新模型的文件也可由热误差补偿日志文件获得,更新后的模型可远程下载到本地机床中。加载热误差模型。可选择要用的模型,系统默认加载/data/predict下的三个模型:Predict_SPZ_DownModel, Predict_SPZ_UpModelPredict_SPZ_UpModel_2;保存热误差补偿信息,点击保存表格中的信息。

4 操作案例:i5OS系统热误差补偿:主轴Z向补偿

4.1 操作流程

第一是,模型文件:模型文件目录为ThermalErrorCompensationdatapredict 。每个方向对应3个模型文件,主轴Z向的三个文件为:Predict_SPZ_UpModel,Predict_SPZ_UpModel_2和Predict_SPZ_DownModel。模型文件参数主要是以下三个:(1)"x_dim" 模型采用的温度点个数;(2)"coeff": 模型的修正系数,对应App界面中的补偿倍率;(3)"coeff_b" 模型的修正常数,对应App界面中的补偿常量。第二是,配置文件放在主目录下,thermal.cfg,配置温度和电流的引脚值。主轴Z向的配置如下:(1)SPDTCDATA Z.0 =iagwz.00.6.up1_s16 %主轴Z向的温度1 ;(2)SPDTCDATA Z.1 =iagwz.00.6.up2_s16 %主轴Z向的温度2;(3)SPDTCDATA Z.3 =iagaio4a.00.7.in1 %电流1/电压1;(4)SPDTCDATA Z.4 =iagaio4a.00.7.in2 %电流2/电压2;

4.2 信息显示

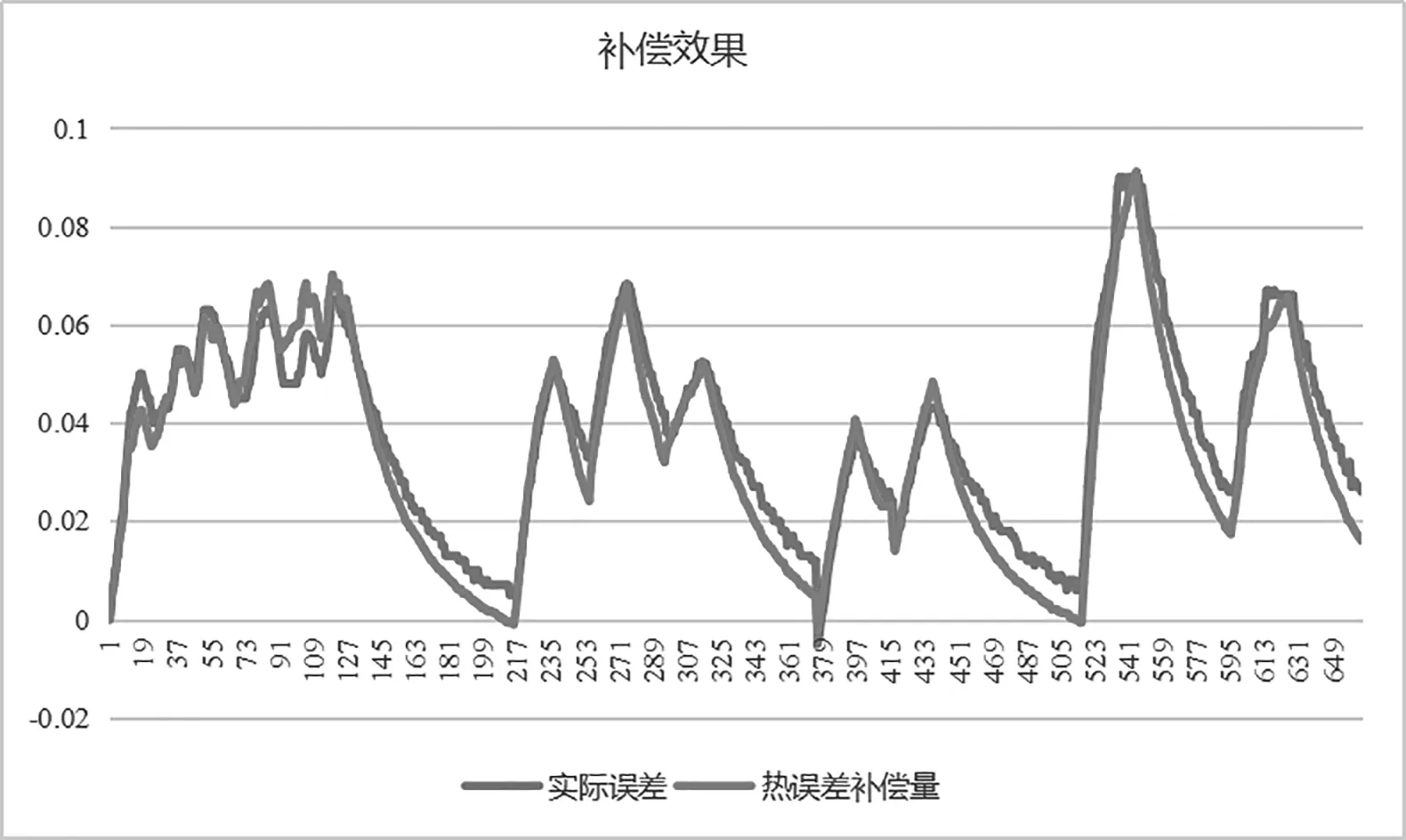

对沈阳机床i5M4.5主轴Z向进行热误差补偿,将补偿前的最大9丝热误差减小到1丝以内,补偿率达90%见图8所示:

4.3 模型文件及配置文件参数说明

(1)打开热误差补偿功能。选择主轴Z向,打开和关闭热误差补偿功能,系统即采集温度值,计算热误差补偿量;(2)建立/更新热误差模型。(3)加载热误差模型。可选择要用的模型,系统默认加载/data/predict下的三个模型:Predict_SPZ_DownModelPredict_SPZ_UpModel, Predict_SPZ_UpModel_2;(4)保存热误差补偿信息,点击保存表格中的信息;

4.4 运行热误差补偿功能

第一,数据处理和分析:(1)数据归一化处理和灰色关联法分析温度敏感点;(2)建立热误差模型并预测不同工况下的热误差,数据见表1

4.5 补偿最终效果

(1)时间、主轴转速、温度、电流、补偿倍率、补偿常数和总补偿量都是系统自动获得,用户不能对其修改。(2)补偿残差1。用于修改补偿倍率,由用户通过对刀仪、千分表手动测得,该值默认为0;(3)补偿残差2。用于修改补偿常量,由用户通过测量得到,如果补偿残差1>允许的公差范围,则将补偿残差填写到对应的位置,默认为0。(4)补偿倍率。当前模型的补偿倍率,表现为曲线斜率的变化。初始值从相应的模型参数中读取,随着补偿残差1的变化而变化;(5)补偿常量。当前位置点的误差补偿常量,表现为曲线的平移量;(6)总补偿量。总补偿量是最后控制机床多走或少走的值,由热误差模型、测温点的温度计算得到的热变形量。系统参数SPDTC Z设为ON,该值才能补偿到系统中。

从表1、表2可以看出,碎石化的筛分结果可以满足规范的要求,但是整体的结果偏粗,主要粒径集中在3cm到10cm之间,代表粒径在5cm附近。能过满足混凝土板厚度的1/3,可以使用。但是两组筛分试验数据显示数据变异较大不稳定。我们对此进行观察,发现基层软弱的地方颜色呈湿润状态,破碎的级配偏粗,基层颜色呈白色,破碎的级配偏细,这也验证了基层的弹性模量大小对破碎级配是有影响的。因此在控制的过程中取样筛分具有代表性的同时也要观察基层的状况,综合考虑各种因素,才能做出合理的判断。

5 操作流程

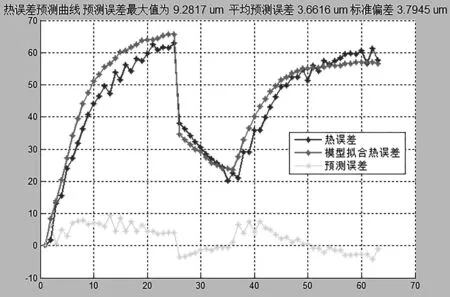

第二,预测结果:(1)通过在上升段/下降段/第二上升段加入修正系数,可大大提升热误差补偿精度;(2)该修正系数可由使用者通过数字化测量而得到;(3)主轴热伸长预测见图6和图7:

学科拓展系列则有诗配曲、曲作诗、诗配画、画作诗、童谣创作比赛活动,历史漫画创作及小制作比赛,英语手抄报比赛,简易岭南乐器的制作比赛,水仙雕刻比赛,Photoshop制作水墨画比赛等。

当装入1个行星轮时,它与2个太阳轮的位置即相对固定,如图2(b)所示,在距第1个装入的行星轮角度为为行星轮的个数)的位置,必须保证能装入第2个行星轮,其余行星轮也同样。即在行星轮严格均布的情况下顺畅装配,应满足:

信息显示:时间、主轴转速、温度、电流、补偿倍率、补偿常数和总补偿量都是系统自动获得,用户不能对其修改;温度1、温度2和电流的采集在thermal.cfg里面配置,引脚值根据从站的编号设置,可在示波器里看是配置否正确,具体设置方法见下文;补偿残差1:用于对热误差模型的修改(用于修改补偿倍率),由用户通过对刀仪、千分表手动测得,或者通过视觉测量自动获得。该值默认为0;补偿残差2:用于对热误差补偿量的修改(用于修改补偿常量),由用户通过测量得到,如果补偿残差1>允许的公差范围,则将补偿残差填写到对应的位置,默认为0。该值通常用于温度转折点(由温度下降转为温度上升,停机到开机);补偿倍率:当前模型的补偿倍率,表现为曲线斜率的变化。初始值从相应的模型参数中读取,随着补偿残差1的变化而变化;补偿常量:当前位置点的误差补偿常量,表现为曲线的平移量。与补偿倍率相似,初始值从相应的模型参数中读取,随着补偿残差2的改变而改变;总补偿量:总补偿量是最后控制机床多走或少走的值,由热误差模型、测温点的温度计算得到的热变形量。系统参数SPDTC Z设为ON,该值才能补偿到系统中。

6 结语

本文详细介绍了热误差对机床加工精度的影响,以及i5OS数控系统的热误差补偿功能的使用及介绍,对于在不同种类的、不同结构的机床上补偿的效果以及对机床精度的干涉都会有所不同,未来将通过大量的测试,深入分析实验数据,将为由温度变化导致的机床误差及补偿的数学模型和实际应用等提供强有力的实验数据支撑。

[1]杨建国.智能型数控机床多误差动态实时补偿系统及其应用[J].世界制造技术与装备市场,2017(2):112-114.

[2]盛伯浩,唐华.数控机床误差的综合动态补偿技术[J].制造技术与机床,2017,47(6):19-21.

[3]刘又午,章青,赵小松,等.数控机床全误差模型和误差补偿技术的研究[J].制造技术与机床,2018,53(7):46-52.