增减材复合制造技术应用研究

2022-08-02李庆春张宏乐赵锦波

1 增材制造(AM)发展背景

机械制造业作为国家发展战略之一,国与国之间的竞争日趋激烈,现阶段,机电产品中对零件的轻量化、整体性、高精度、高性能等特性的要求日益迫切,而传统制造方法受到模具、刀具、夹具、量具、人为引入误差等缺陷,已无法满足对零件的要求,而增材制造以复杂零件快速成型、个性化定制、数字样机、零件再制造成本低等优点,有效弥补了传统制造方法涉及的缺陷,成为制造业可持续发展技术。我国在2015年已提出“绿色发展”理念,增材制造符合其发展理念。《中国制造2025》描绘了从制造大国到制造强国宏伟蓝图,提出了发展质量和水平具有跨越意义的当属增材制造。

2 增材制造概述

2.1 增材制造的原理

增材制造是综合了计算机图形处理、材料加工、成型技术,利用数字化信息及其控制技术,应用软件与数控系统经过建模、设计并调整加工方案,将专业材料(金属材料、非金属材料、其他材料)按照激光选区熔化(SLM)、激光选区烧结(SLS)、激光近净成形(LENS)、电子束选区熔化(EBSM)、电子露丝沉积(EBDM)、光固化成形SLA)、熔融沉积成形(FDM)、三维立体打印(3DP)等的增材制造成型工艺技术,逐层堆积制造出实体物品的制造技术。在涉及机械领域有重要应用,已逐渐在人体骨骼、工艺美学等领域广泛应用。相对于传统的机械加工制造工艺,增材制造在复杂度较高零件的构建上有巨大的优势,是一种“自下而上、逐层叠加”的材料加工方法。

2.2 增材制造的命名及工艺类别

自20世纪80年代末增材制造技术逐步发展,期间由于对其理解和加工应用方式的不同也被称为“材料累加制造”“快速原型”“分层制造”“实体自出制造”“3D打印技术”等名称各异的叫法,分别从不同侧面表达了该制造技术的特点,其内涵在不断深化,外延也在不断扩展。

实验仿真环境为Intel(R) Core(TM) i5-3470 CPU @3.20GHz,内存4.00 GB,操作系统 Windows 7 旗舰版,仿真软件Matlab2014a。

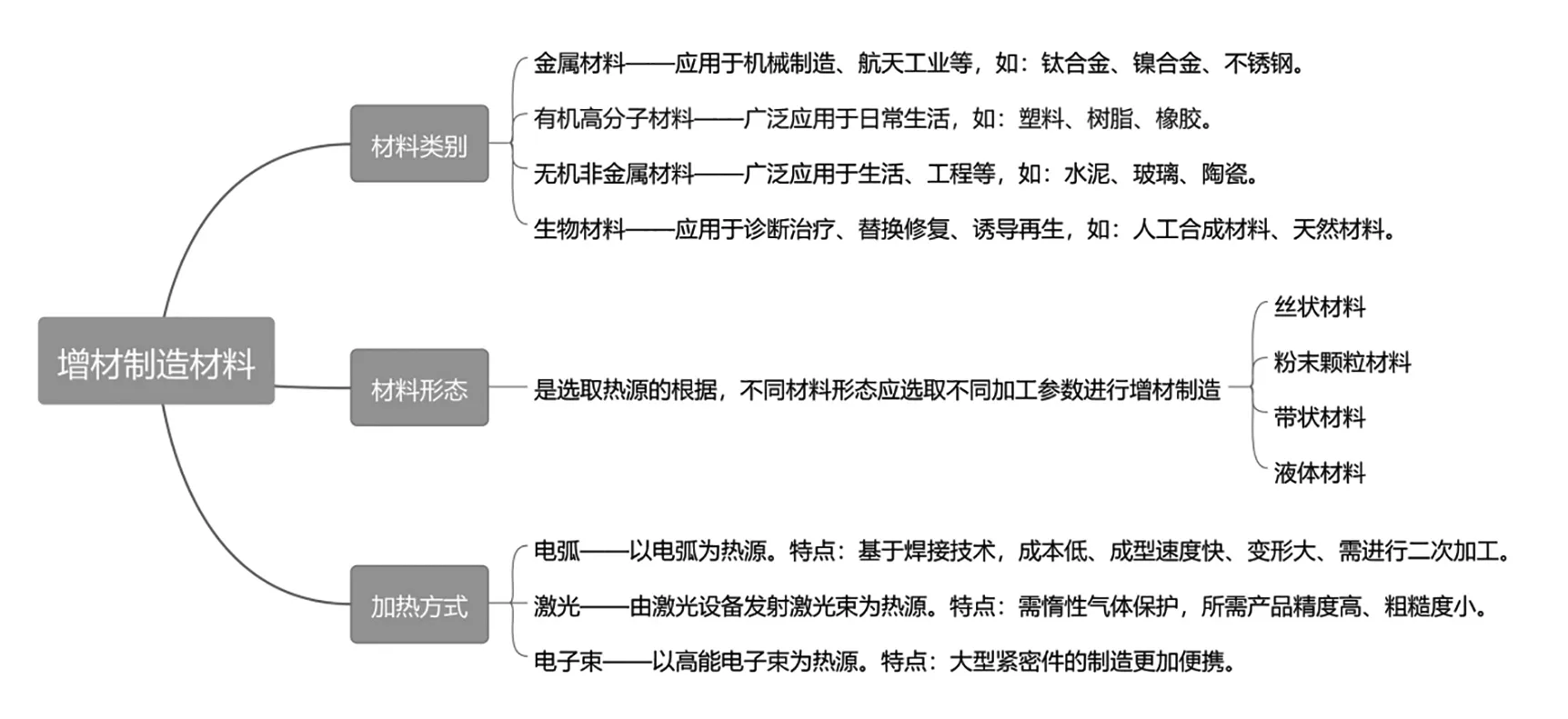

2.3 增材制造的分类

增材制造通常按照材料类别、材料形态和增材制造时材料的加热方式等方式分类

,具体分类方式及类别见图1增材制造材料的分类方式。

Some systematic reviews that compare laparoscopic colectomy (LAC) with open colectomy for elderly had reported benefits in short-term outcome.

3 增减材复合制造加工技术

3.1 增减材复合制造(HASM)研究的意义

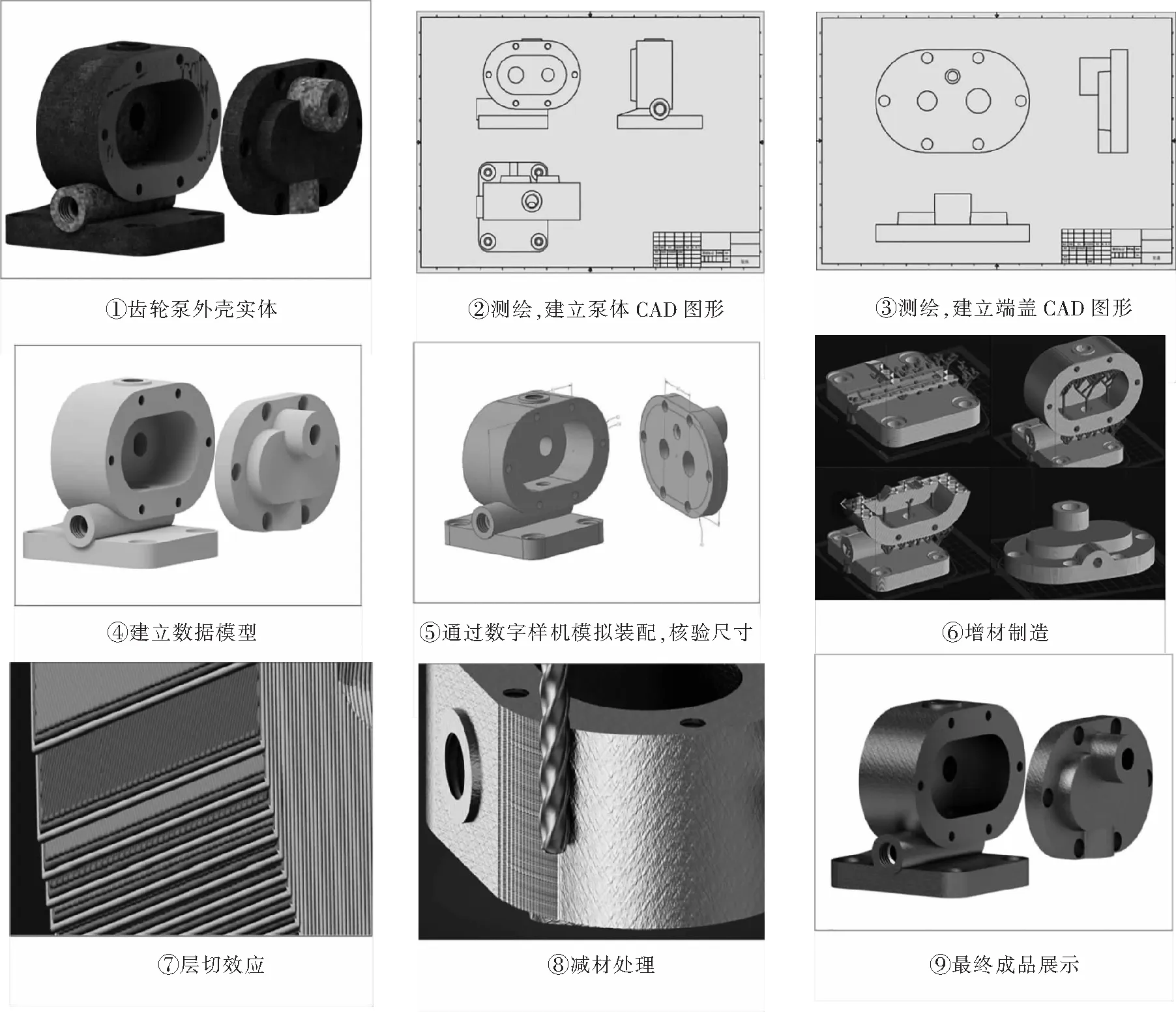

以齿轮泵腔体为例,CB型齿轮泵由于泵体与泵盖是硬性接触,装配要求其平直度不超过5μm,若泵体与泵盖的平直度不好,泵旋转时会吸入空气;泵的密封不好,接触面处会有漏油,也容易使空气混入。由于泵体结构复杂,用增材制造技术较为方便,其制造过程如图3增减材复合制造流程所示:

此外,不得不提的是,香港投融资中心由资产运营向资本运营和资产运营相结合,是西王集团转型发展的重要组成部分。这种转型,某种程度上说,与新生代的知识结构、成长经历、个人喜好高度关联。他们不愿再重复父辈的老路,在产业风口之下,开始新的“玩法”,进入新的市场。

根据上述增减材复合制造技术的原理,可以看出该技术与快速成型(RP)技术的思路相近,即“分层制造,逐层叠加”, 类似于数学上的积分过程,其中层切的厚度直接影响增材制造成品的精度,在圆弧面或过度面最为明显,主要采用减材制造方法消除台阶效应,提高精度,因此在增材制造过程中可采用增大喷头容量和提高一次加工厚度等低分辨率的增材制造方法来提高加工速度,以此实现快速成型,检验产品设计是否合理,功能是否理想,及时修改再设计,极大的提高了新产品的开发效率,降低了新产品从设计到成品的成本。

增减材复合制造技术是CAD产品图形设计、建立产品模型、模型分层切片、沉积叠加快速成型等的加工过程,较为先进的增减材复合制造是将增减材的加工阶段复合交替进行,以此提高加工效率和精度。该技术是一种先增加(增材),后去除(减材)材料的过程,以“离散-堆积-控制”的成型原理为基础,其加工的思路是:把要加工的三维零件看作是相应数量二维平面轮廓沿某坐标方向上的叠加,因此,依据计算机生成的产品三维设计模型,按一定的厚度分层切片,切分生成一系列平面几何信息,即将零件的三维数据信息转换为一系列的二维或三维轮廓几何信息,层面几何信息融合沉积参数和机加工参数生成扫描路径数控代码,成型系统按照轮廓轨迹逐层扫描堆积材料和加工控制(对轮廓或表面进行机加工);最终成型三维实体零件。

4)单一机床代替了复杂的工艺链,节省车间空间的同时更加节能环保;

5)能加工增材制造难以成形的内部精细结构和垂悬结构;

动物香薰室:香薰室(50 cm× 50 cm× 40 cm),有盖,四周板材为不锈钢钢板,内部划分为4个20 cm × 20 cm × 20 cm的隔离室,可同时允许4只动物同时进行实验,其内正中可置放用于盛放精油的圆形电香薰灯(8 cm × 8 cm × 3 cm),小箱侧壁有孔,用于香气流通,孔径 4 mm,每个侧面圆孔数为10×10个。

1) 相对增材、减材工艺部件有更高精度、表面质量;

6)总投资较低,混合机床的价格低于整条工艺链所需的设备,且增减材工艺在混合机床中共享软硬件平台(引导系统,机床结构,数字控制(CNC)系统,用户界面)。

PHPAnalysis(PHP 分词系统)是一种基于字符串的反向匹配分词方法,采用类似哈希的数据结构存储词库。改进后增加了正向、双向和最短路径的扫描策略。

3.2 增减材复合制造技术的原理

3)加工过程中工件无需移动,降低了移动带来的定位误差和碰撞事故;

2)材料利用率最高可达97%;

4 增减材复合制造技术工艺流程

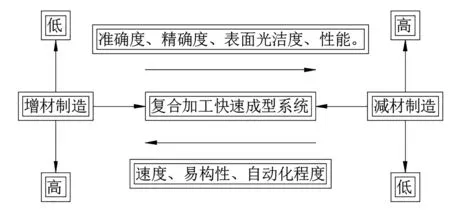

增材制造技术相对于传统的数控加工、压力加工与铸造等加工制造,有其独特的优势,特别在复杂度较高的零件构建上有着巨大的优势,但随着人们对增材技术的深入认识,增材技术工艺的缺点也逐渐浮现,如航空航天领域的精密部件对尺寸公差的要求十分严苛,单纯依赖增材制造构建的零件难以满足其精度要求。此外,大规模生产情景下增材制造的生产效率低于减材制造。 增材技术利用高能能量源逐点逐层熔化和凝固材料,不可避免地会在相邻层之间存在台阶效应等负面影响,导致表面质量、尺寸精度较低,因此,增材制造的零件表面精度达不到机加工的水平,如果将增材制造和减材制造的优势结合起来,既能发挥增材制造材料利用率高,再制造修复效率高,又能提高零件制造的效率,保证加工质量和尺寸精度。增减材混合制造技术有自身优势,如图2增减材复合制造的特点

。

首先对破损零件进行测绘,制作CAD图形,利用CAD图形进行三维建模

,利用数字样机技术进行模拟加工和装配,修正尺寸,进行增材制造,由于增材制造存在层切效应,在泵体圆弧过渡面比较明显,所以利用减材制造技术进行精加工,另外,泵体和泵盖的装配面达不到装配要求,需进行精加工,装配表面的精加工一般采用金刚砂研磨的方式进行,以保证平直度良好,避免吸入空气,防止漏油,达到装配要求。

5 增减材复合制造(HASM)技术的发展方向和不足

增减材复合制造技术应用了增材制造技术快速成型的优势,发挥了减材制造技术高精度加工的特点,即能高效制造出同一基体不同材料或不同材料基体的高精度、高质量复杂形体零部件,提高了制造效率,降低了生产成本,减少了材料浪费,提高了产品竞争力,特别有利于形状复杂、个性化、小批量、多品种零件的生产,应用价值高,前景广泛。但该技术研究起步晚,涉及学科多、应用技术广,只有对相关学科、技术的深入研究,才能更好的发展增减材复合制造技术,笔者认为,以下四点应该是研究增减材复合制造技术努力的方向:

(1)专用软件系统的开发

。现有的多数增减材复合制造系统软件是基于快速成型技术软件和传统机械制造软件基础上的改进和集成,更多的把增减材复合制造理解为简单的“增材制造”加“减材制造”,未能实现合理的“复合”制造,没有完全发挥出复合加工技术的优势。未来软件的开发,应充分挖掘增减材复合制造本身的特点,进行系统性融合。

(2)增减材复合加工控制系统有待于优化。在零件成形过程中,控制系统需要在沉积(增材)和减材加工功能中反复转化,相应的加工坐标系同步变化,因此对于刀具和沉积的准确定位和控制尤为重要,实时检测反馈的闭环控制系统的引入能有效实现对刀具和沉积的准确定位和控制,从而影响增减材复合制造的精准性

。引入闭环控制系统,实时监测加工过程中的各种误差,并实时反馈给控制系统,及时调整优化,即能加工出质量更高、缺陷更少的零件。因此,多种测量传感技术的发展很有必要。有效使用工业机器人可以提高工作效率,降低成产成本。

(3)增减材复合制造工艺有待于进一步集成优化。

成型零件一般由不同材料制造而成,其特征、性质各异,故沉积工艺、夹具等不同;同一零件不同部位采用不同的材料制造,需要考虑材料的融合性及相关的沉积工艺;不同材料所用增材制造速度、减材加工刀具的路径、夹具或支撑结构是否相匹配等都是需要考虑的问题。如果能将多种沉积工艺设备集成优化,高效协调运行,即能实现增减材复合加工工序的进一步优化,提高效率,保证质量。

③ 配电电缆。光伏发电面板与控制器、蓄电器之间电缆配置应当直线连接,并且采用XLPE绝缘、PCV屏蔽的铜芯线,电压损耗要小于1%,需要具备防水、防火能力[6]。

(4)现场加工技术的研发。飞机、船舶、风电机组等设备大型零部件的现场增材制造及再制造工艺便于实现,但增材后的减材制造难以实现,影响了增减材复合制造技术在大型设备的应用,有针对性的研究能够拓宽增减材复合制造技术的应用。

6 总结

基于增材制造和减材制造的增减材复合制造技术弥补了增材制造尺寸精度低、表面质量差等缺点,不但具有增材制造的制造复杂零件、快速成型及材料利用率高等优点,而且兼顾了减材加工高质量与高精度的优点。依靠增材制造实现材料层积成形,利用减材技术提高表面质量、改善应力状态,通过两种技术的结合而制造出所需零件。实现了零件“数字建模--快速成型--精加工”的加工过程,为制造业增添了新的血液,把很多不可能变成了可能,符合高效、快速、节能、环保,有效的降低了成本,减少了浪费,利用了资源,有效应用了计算机技术和相关精准测量软件,为制造业提供了新动能。

[1]李文扬. 增材制造技术与产业的发展及前景分析.[J]现代经济信息 2020(06).

[2]周伟民,夏张文.增材再制造产业的现状与发展.自动化仪表,2021.2第42卷第2期.

[3]李永超.增减材复合制造技术的研究现状与关键技术.冶金管理,2021年05期.

[4]朱胜,周超极,周克兵.绿色增材再制造.中国机械工程2018.11第29卷第21期.

[5]高孟秋,赵宇辉,赵吉宾,王志国,何振丰.增减材复合制造技术研究现状与发展.真空,2019年06期.