某小型轮式装载机工作装置优化设计

2022-08-02段文婧

随着我国经济持续、健康和高速的发展,对于装载机的需求量越来越大。然而,市面上现有装载机大多数装载量较大,对于只需要较小装载量的场合,这些装载机多余的容量就浪费掉了。为了填补行业空缺、满足市场需求,本文将目光集中在小型轮式装载机上,通过以某型号3吨装载机的工作装置为基础,对工作装置进行运动学分析和重新设计,开发一款新型工作装置。

1 轮式装载机简介

轮式装载机作为一种主要的工程机械在国民经济建设中发挥着重要的作用,与履带式的相比它具有机动性能好、不破坏路面、操作方便等优点,所以轮式装载机得到广泛的应用

,其性能优劣直接影响工作效率和使用寿命。轮式装载机具有良好的机动功能和卸载功能,应用广泛,已成为工程机械的主力机种,它是一种广泛应用于公路、铁路、港口、码头、煤炭、矿山、水利、国防等工程和城市建设等场所的铲土运输机械,其主要功能是对松散物料进行铲装及短距离运输作业

。

采用随机、安慰剂对照的平行试验,对116例健康受试者进行心脏电生理QTc间期延长的研究,氯喹(1 000 mg)单用或与口服阿奇霉素(500 mg、1 000 mg、1 500 mg,每日1次)合用。与阿奇霉素合用可延长QTc间期,且呈剂量和浓度相关性。与单用纯氯喹相比,与500 mg、1 000 mg和1 500 mg阿奇霉素合用的QTcF的最大均值(95%置信上限)增加,分别为5(10)ms、7(12)ms和9(14)ms。

电机本体若无磁极检测单元便成为同步电动机。同步电动机当负载稍有改变时必定发生失步即瞬态摆振,此刻功角实质上处于无羁状态。电机本体必备磁极检测单元,它能使他控逆变器转为自控逆变器,无论负载是否变动,定子磁链矢量的平均转速始终跟随转子磁链矢量的转速保持一致。对电机本体采取直接转矩控制时,定、转子磁场轴线间的交角δsr便处于有控制地可行调节的受控状态。故除了感应电动机只有对电机本体采取直接转矩控制才能调控电磁转矩。

2 轮式装载机工作装置

工作装置是装载机铲装物料的机构,其结构参数和性能对整机尺寸、性能参数和能量消耗、生产效率有着显著影响。装载机工作装置由运动相互独立的两部分组成:连杆机构和动臂举升机构,具体包括铲斗、拉杆、摇臂、动臂、前车架、铲斗油缸、动臂油缸、液压系统等。整个工作装置铰接在车架上;铲斗通过连杆和摇臂与转斗油缸铰接,用来装卸物料;动臂与车架、动臂油缸铰接,用来升降铲斗;而铲斗的翻转和动臂的升降均采用液压系统来操纵。

1.1.1 调查组 2008年3-12月就诊于佳木斯大学附属第三医院的脑瘫确诊儿童的父母,剔除资料不全者,实际调查人数128名,年龄(30.93±4.06)岁,父亲44名,母亲84名。儿童年龄(2.69±1.77)岁,男73名,女55名,男女比例1.33∶1。

国学大师饶宗颐说:“汉字是中华民族的肌理骨干,可以说是整个汉文化构成的因子”。某种程度上,如果“具”字少一横,那么文化因子就丢掉一点。网络讨论已经过去,但汉字的使用危机仍未解除。期盼相关部门出台一些系统性的保护措施,每个人也能有意识地从鼠标键盘中“透个气”,在那些竖折弯钩中,激活中华文化的生命力。

本文研究的轮式装载机具有指定的卸载高度和卸载距离,在铲斗几何形状不变、铲斗油缸和动臂油缸不变的前提下,通过正向试凑法和机构反算法来大致确认各铰点的位置,再通过ADAMS软件的模型仿真功能来进一步调整各铰点的坐标,直到得到一个满足要求的模型,再做进一步的优化。

3 工作装置设计要求和思路

3.1 设计要求

装载机要求合理选取铲斗的结构和尺寸以减小工作阻力,达到装满、卸尽的目标,确保运输平稳;举升过程中,铲斗倾角的最大变化量控制在10°范围内,保证工作装置的平移性,防止物料溢出;保证必要的卸料角、卸载高度和卸载距离,其中卸料角应大于45°;装载机工作装置的拉杆机构能产生足够大的插入力和掘起力,尽量低功耗,零部件受力状态良好;铲斗有良好的自动放平性;避免机构间出现相互干涉、自锁、死点等现象;尽量减小工作装置的前悬、长度和高度,以保证装载机的稳定性。

3.2 设计思路

采用反转六杆机构的优点是在转斗油缸大腔进油时进行转斗,可以获得比较大的铲取力;当杆件设计合理时可以得到良好的平移性和自动放平性;结构比较简单紧凑,操纵者具有良好的视野。缺点是如果设计不合理各杆件间容易发生干涉,影响工作装置的正常工作。

4 工作装置优化设计

4.1 分析模型

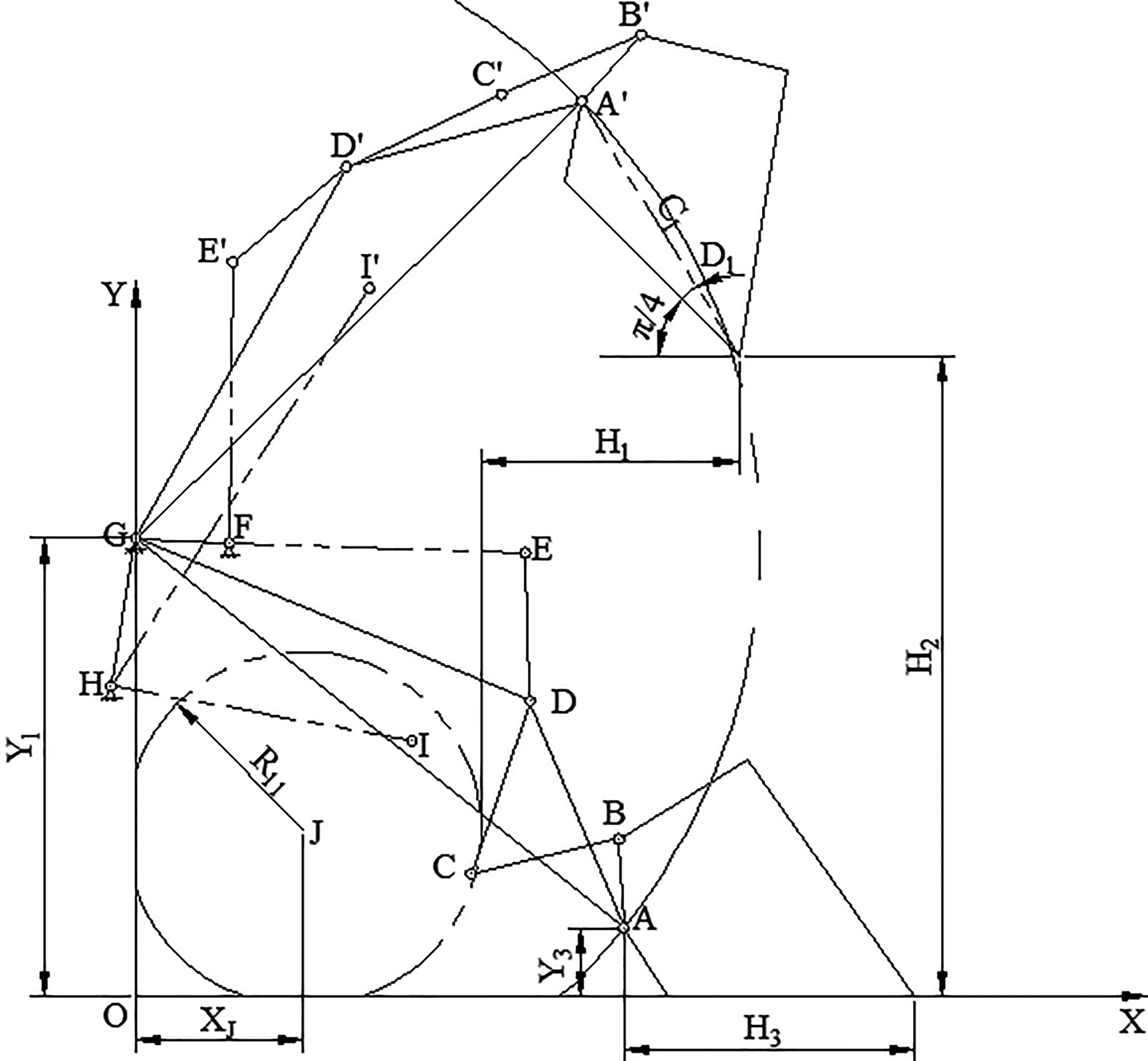

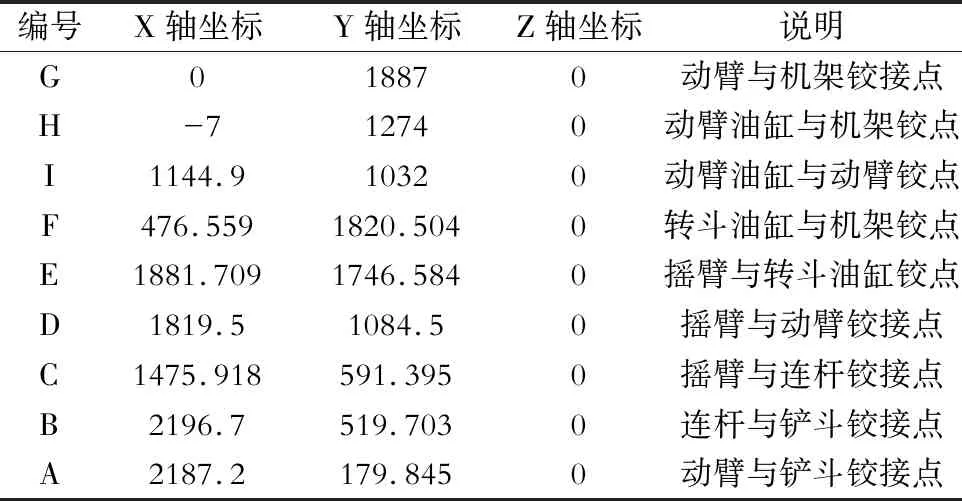

将装载机各部分简化成以下模型,如下图3所示。其中:A、B、C、D、E、F、G、H和I为铰点

;∠ABC、∠BCD和∠FED为传动角;H1是最小卸载距离,H2是最大卸载高度;DE是动臂长度。

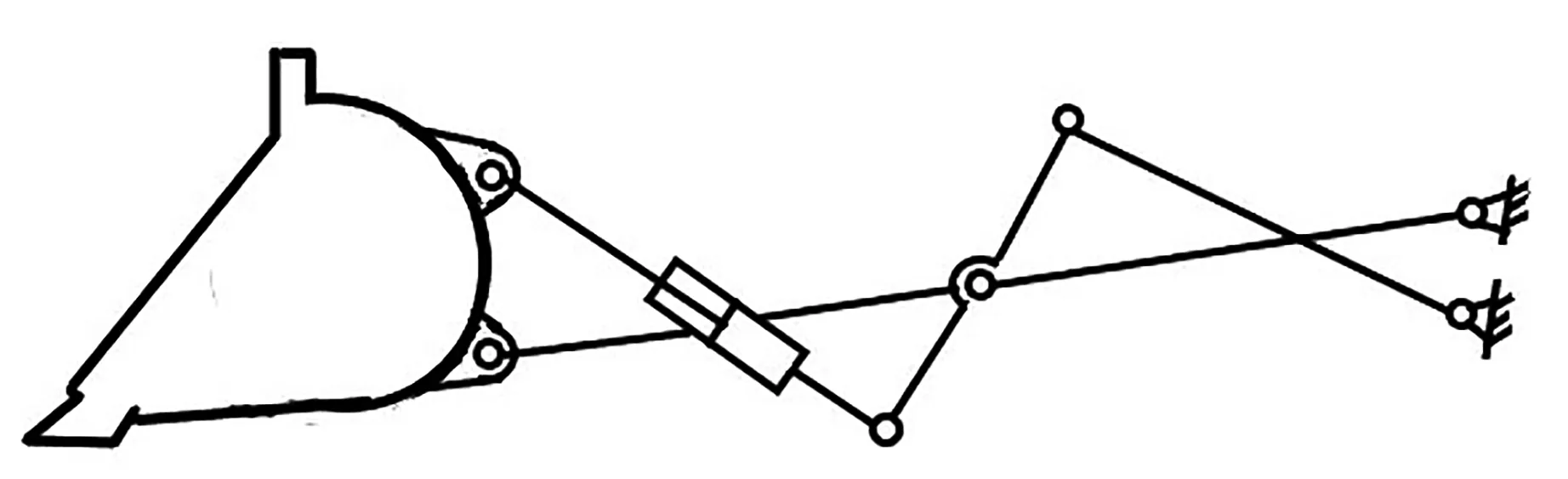

本文研究的装载机采用反转六杆机构,如图1所示,该机构具有良好的综合性能,在国内外装载机领域均被广泛使用。装载机所属的反转六杆机构具有几个工况:地面插入工况、收斗工况、举升工况、运输工况、卸料工况和放平工况,本文主要考虑四种典型状态:铲崛工况、运输工况、最高位置工况和高位卸载工况,如图2所示

。

4.2 优化设计

综合考虑各因素影响后,制定了下述优化方案:

这天,杏子娘来看女儿了。上次回家,杏子就把自己的丑事跟娘和盘托出了。杏子见了娘,眼泪哗哗地流,躲房里跟娘说,这孩子不打下来,我就只有死路一条了。娘说,我听人说,吃半生不熟的绿豆可以打胎,你不妨试试看。杏子就照着煮了绿豆,拼着命吃了大半碗,几天过去了,还是不见效。

(1)目标函数:将平移性作为优化目标。平移性是指铲斗油缸封闭后,动臂在举升过程中,连杆机构应能使铲斗在收斗位置保持平移的能力,一般通过将动臂举升过程中最大收斗角和最小收斗角的差来体现

,即F=U

U

,其中U

、U

分别对应收斗角的最大值和最小值。

(3)约束条件:包括边界约束、性能约束(平移性约束、传动角约束、卸料角约束、拉杆长度约束、动臂油缸长度初始约束和铲斗油缸长度初始约束)

。

(2)设计变量:考虑到机架、铲斗、动臂油缸、铲斗油缸、摇臂等的结构尺寸都被要求不变,精简为以下几个设计变量X

、X

、Y

、X

、Y

、V

、α,分别是铰点A的横坐标,D、I的横纵坐标,α是DE与Y轴的夹角。其余变量可通过上述设计变量来表示。

4.3 ADAMS软件介绍

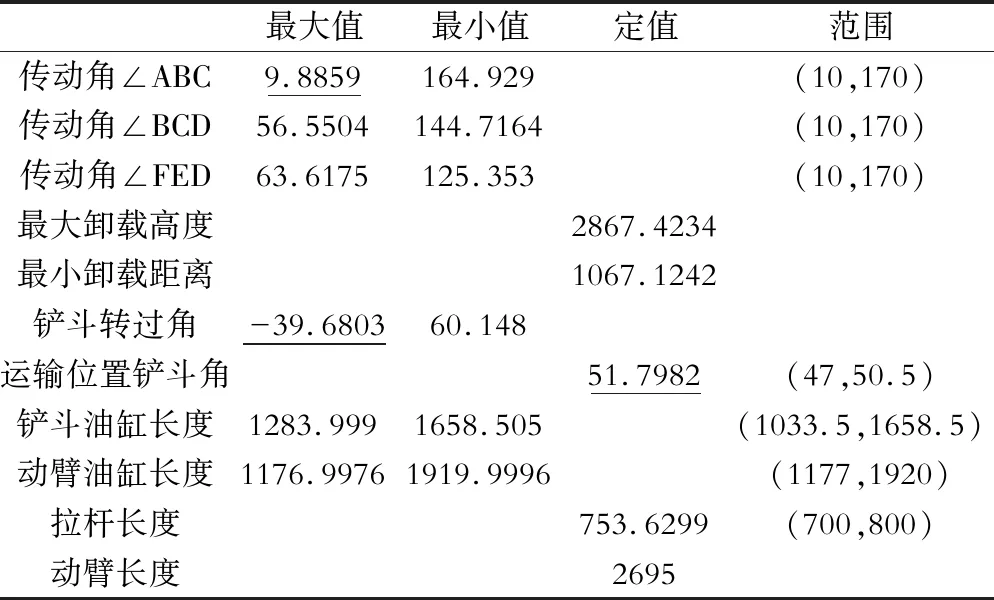

上述表格是测量曲线的一些特殊值,结合曲线可以得到以下结论:

(2)在动臂举升过程中,传动角1最小值为9.8859°,超出了限定范围,这不满足设计要求。

4.4 工作装置的运动学仿真

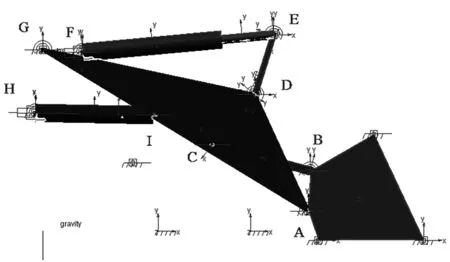

在ADAMS软件里对简化后的装载机进行运动学仿真,并测量仿真曲线。仿真主要包含四个阶段:(1)铲斗收斗动作:动臂油缸闭锁,铲斗油缸伸长;(2)铲斗举至最高位置:闭锁转斗油缸,伸长动臂油缸;(3)铲斗卸料动作:动臂油缸闭锁,铲斗油缸缩短;(4)铲斗油缸闭锁,动臂油缸缩回至初始长度,整个工作装置回到初始位置。完成上述动作后,即完成了整个工作循环。

ADAMS是机械体统动力学分析软件,是由美国MDI公司开发的一款虚拟样机软件。在ADAMS软件中,可以完成对机械系统的几何建模、结构分析,以及求解各种运动量(包括位移、速度和加速度)。软件通过建立虚拟样机几何模型、添加约束和运动驱动,实现对模型的运动学仿真;再对机构施加载荷,可以完成动力学仿真。在仿真完成后,可以输出结果曲线,并对其做处理。通过ADAMS软件,可实现虚拟样机的参数化建模及设计,并对虚拟样机进行参数化分析。这样提高了样机的性能,还能掌握结构复杂的机械系统的动力学和运动学性能

。

(1)在仿真过程中,工作装置能够顺利完成一个工作循环,未发生卡死或干涉现象。

在ADAMS软件中对装载机工作装置进行建模、运动学分析和结构优化设计。首先,建立模型并进行仿真;然后,在约束的条件下对模型进行优化设计,满足最初的设计要求

。

“唰”,田志芳跳下马,这把向阳花和士兵都吓一跳,士兵赶紧来扶田志芳,怕她跌倒挨处分,田志芳反倒一把抓住士兵的手,“我们结婚吧。”

(3)铲斗卸料角为39.6803°,小于设计的上述表格是测量曲线的一些特殊值。

参加本次调查的藏族大学生均来自中国海洋大学,共计63名,其中有效问卷62份,分别由20名男生和42名女生组成,他们的年龄在20至24周岁。

(4)在运输位置时,铲斗转过角为51.7982°,超过设计所需的47°;观察图形,可计算出装置的平移性为13.5342°,满足要求,但是平移性能一般。

(5)最小收斗角的位置与下限收斗位置相重合;最大收斗角的位置不与上限收斗位置重合,并且位于动臂水平位置和上限收斗位置之间。收斗角增大的速度随着举升高度的增加逐渐变缓。

基于上述问题,我们需要利用ADAMS软件进行仿真优化,通过改变设计变量的取值范围,实现模型的优化。仿真分析的过程是通过ADAMS/Solver求解程序实现的,结束之后,程序自动回到之前ADAMS/View界面。优化时,先设置好时间和步数,再选择算法,经过几轮计算,得到优化结果

。

经过优化后,模型克服了初始模型的一些性能缺陷,达到设计要求。在举升工况中,优化后的模型较参考模型举升的平移性更好,这样物料在举升过程中溢出的更少,性能明显改善。铲斗的自动放平性也有了明显优化,之前铲斗的倾角大于15°,优化后模型不足5°。这样得到了一组满足设计要求的优化解,基于该解得到新的工作装置,实现优化目的。

5 结论

本文以某型号轮式装载机为研究对象,在ADAMS软件里建立了装载机工作装置的参数模型,并对其进行了模型仿真和优化设计,得到了满足设计要求的一组优化值,证明了通过ADAMS软件对装载机工作装置进行运动分析的方案是可行有效的,通过调整设计变量的取值还可以得到其他优化值。借助计算机仿真软件来解决实际工程中遇到的问题,可以缩短设计时间、提高效率,对其他型号的装载机优化有着一定的借鉴意义。

[1]何正忠.装载机[M].北京:冶金工业出版社,1999.

[2]王国彪.装载机工作装置优化设计[M].北京:机械工业出版社,1996.

[3]杨蓉,林桂娟.轮式装载机工作装置仿真设计与强度分析[J].南方农机,2020,51(01):15-17.

[4]伊星奎.装载机工作装置反转六杆机构运动学和动力学分析.吉林大学.2011(5).

[5]郑振义. 轮式装载机工作装置机构优化仿真[J]. 黑龙江科技信息, 2013 (32): 34-34.

[6]申文清, 王金刚, 关志刚, 等. 轮式装载机工作装置的建模及优化研究[J]. 筑路机械与施工机械化, 2006, 23(4): 43-45.

[7]贾长治,殷军辉,薛文星等.MD ADAMS虚拟样机从入门到精通[M].北京:机械工业出版社,2010.

[8]魏加洁, 朱艳平. 基于 ADAMS 的装载机工作装置开发[J]. 建筑机械: 上半月, 2010 (5): 93-96.

[9]高秀华, 王云超, 安二中, 等. 基于 ADAMS 的装载机工作装置优化[J]. 计算机仿真, 2007, 24(1): 217-221.