某车型驱动耐久涡轮增压器故障案例分析

2022-08-02马昌金

0 引言

汽车的耐久可靠性是评价汽车质量的重要参数之一,而驱动耐久试验是一项专门针对引擎及驱动系(包含底盘)为主体的耐久信赖性确认方法。主要验证发动机、变速箱、驱动轴、排气系统等驱动系统的匹配性、耐久可靠性及实用性。其中涡轮增压器作为发动机的重要组成部件,其在提升发动机的动力性、燃油经济性等方面具有重要作用,在目前燃油汽车上得到了广泛的应用。因此,在国家倡导“高效、节能、减排”的大背景下,对增压器故障问题的分析及解决显得尤为重要。

伊比利亚黑猪生活在西班牙的丛林地带,是人工培育出来的优良品种。因为常被放养于山间林地,所以伊比利亚黑猪的习性更接近于野猪。

农村产业融合是一场新的产业技术革命,是中国农业发展的必然选择[1]。近年,东营市作为国家级现代农业示范区,农业农村经济发展方式转变迅速推进,农业产业化集群初具规模,农村一、二、三产业融合发展。但是,一、二、三产业的融合发展遇到了许多问题和矛盾,亟需解决。加快东营市农村一、二、三产业的融合发展势在必行、刻不容缓。

1 驱动耐久试验方法

该车为家用7座SUV车型,7速DCT自动挡,车重1850 kg,搭载1.8 T涡轮增压发动机,其最大输出功率为180 kW,最大输出扭矩达290 N·m。首先将车辆加载到全载荷状态,在高速环形道路上(北京通县试验场)进行全速全负荷工况驱动耐久试验。具体操作流程为:第一步,将车辆从静止状态挂入D档,进行全油门加速,直至车速达到最高车速(175 km/h),将车辆维持在最高车速行驶10km,第二步,松油门滑行减速直至车辆停止,第三步,挂入R档,进行全油门加速至最高转速(R档一般限制在2000rpm)维持30 s,滑行减速至车辆停止,此为单次循环。反复循环600次(60000+ km)。

2 问题描述

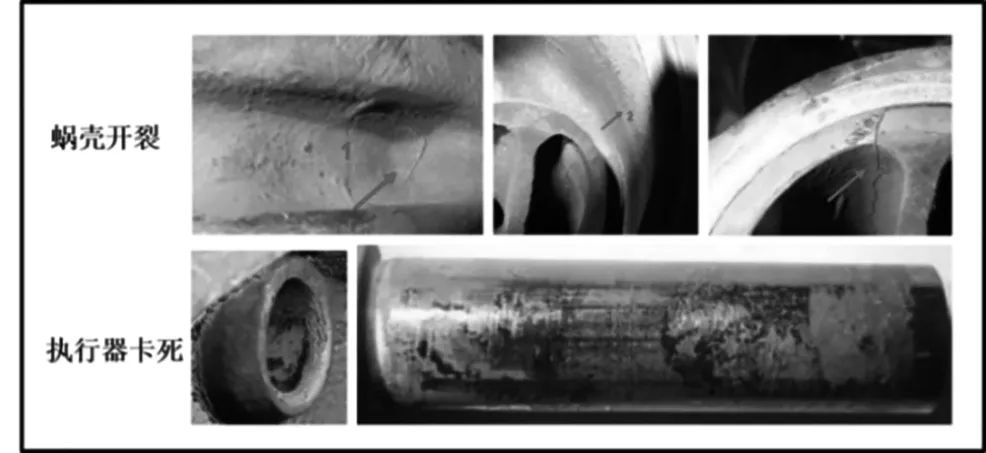

试验进行至443循环时,出现涡轮增压器超压报警,未对涡轮增压器进行更换,继续进行直至试验完成。经过整车驱动耐久试验后,涡轮增压器功能失效。拆下涡轮增压器,经检查,发现增压器拉杆卡滞,执行器总成卡死,废气阀门摇臂轴和衬套卡死;增压器涡壳出现3处贯穿裂纹(如图1所示)。

3 问题原因分析

3.1 涡壳开裂原因分析

根据干涉式光纤陀螺在开环状态下的方波相位调制系统,其结构如图3,分析光纤陀螺的输出特性.在如图2所示的顺逆时针光束传输路径情况下,若用表示在B处发生串扰输出的一次环行波∥→A(∥)→R(⊥)→B(∥)→E(∥)→F(∥)→∥,那么,以此类推,5τ、6τ、7τ、8τ时隙CW的输出光场强度表示为

同供应商确认,该型号涡轮增压器已是量产状态,在其他多个项目上已有量产实绩,目前市场未反馈类似故障。拆解切割确认开裂位置内部无气孔、缩松无异常,金相组织分析无异常。此外,在开发该涡轮增压器时单品实施了3000个循环的冷热冲击试验,结果无异常。发动机交变负荷试验时涡轮增压器有发生内部裂纹。但据换比推算,此寿命相当于用户使用10年后才会陆续发生这些裂纹导致性能影响。因此,增压器的结构设计和生产工艺可满足客户实用性需求。

3)发动机排气温超标:国六排放标准发布后,针对汽车尾气排放要求越来越严格,整车发动机标定时必须要大幅度提升排气温度,以达到将污染物更高的燃烧,以此来满足国家排放标准的要求,同样高温也必然将导致相关零部件工作环境劣化。涡轮增压器材料在高温高压工作环境下发生开裂,即工作环境温度超过材料的极限耐温

。

栖息在南美洲的一种秃鹫选择用“崖葬”的方式送走同类。当同伴死去,大家就将尸体撕成碎片,用利爪将这些碎片送到高山崖洞之中,放好之后在崖洞的上空不停地盘旋,以悼念死者。

所罗门群岛地震(MW6.2)于2003年6月12日发生在太平洋地区的所罗门群岛附近,震源深度185km。该地区的地质构造非常复杂(Mann and Taira,2004),而且我们没有发现对于此事件的任何详细论述的文章。因此,不能将我们的结果与以前的研究作比较。我们确定的震源椭球很细长,沿单一的主轴延长,表明破裂为单向扩展。平均破裂速度被认为有3.2km/s的现实值(表2)。此外,因为它合理地高于零,我们可以认为扩展是单边的。剩余的二阶矩参数汇总于表2和图7所示。

3.2 废气旁通阀拉杆卡滞原因分析

因此在该案例中,废气旁通阀拉杆卡滞原因可能是由于在高温高压环境下增压器衬套材料发生脱落,导致废气阀门摇臂轴和衬套卡死,使得执行器卡死,最终导致增压器功能失效。

涡轮增压器废气旁通阀主要是控制增压压力。因为随着发动机转速的提升,废气量越来越大,增压器转速越来越高,增压压力和增压器内部温度也随之升高。若增压压力超过极限阈值必然会导致增压器损坏,所以在增压压力达到最大承受能力时就需要打开废气旁通阀,让一部分废气从旁通阀直接进入排气管,以此控制增压压力和增压器内部温度,防止损坏增压器等零部件

。

4 问题调查及评估

4.1 问题调查

4.1.1 涡壳开裂原因确认

1)结构设计:结构设计方面不合理,如涡壳流道、过渡圆角、壁厚等设计不合理,均会影响涡壳强度

;

2)生产工艺:铸造工艺对涡壳强度具有较大影响,常见的气孔、缩松、热结、金相组织等缺陷都会导致涡壳强度低、开裂等问题

;

BIF表示制造任务的基本属性集合,包括任务名称、标识、内容、任务发布者等信息,BIF=(MTName,MTFlag,MTIntro,MTCustomer),其中:MTName表示制造任务名称,MTFlag表示制造任务标识,MTIntro表示制造任务内容,MTCustomer表示制造任务发布者。

为了进一步确认该增压器故障是否可控,通过测温线监控排气温度。当排气温度控制在相对较低范围内(860℃以下),同样在极限工况下运行,随着时间的积累,增压器性能衰退,排气温度也会逐步升高,但增压器未发现裂纹,表明控制排气温度在材质耐温范围之内,增压器不会出现开裂异常。

4.1.2 拉杆卡滞原因确认

从整车运行的工况采集数据分析确认,存在有发动机排气温超的情况(超过涡轮增压器铸钢材质极限耐温950 ℃)。且经过长时间极限工况运行后,涡轮增压器也会存在一定的劣化,导致性能衰减,效率变低,增压压力减小,并且增压器内表面附着相关的汽油或机油成分;从发动机标定的逻辑分析,此时若发动机还是需要输出相同的扭矩,那么增压器可能就需要更多的进气量以及增压器的转速也提升,目的是保证增压器的效率保持一致,那么增压器内部的温度必须然也会升高,再加上增压器内表面存在相关的附着物发生燃烧,那么最终导致增压器裂纹,甚至出现贯穿性裂纹。

根据前期开发发动机单品耐久性试验—交变负荷试验也出现过类似问题,分析确认后得出原因在于发动机排温过高导致。于是通过更换新的增压器,控制发动机排温在增压器耐温范围内,再进行试验,试验正常完成。以此得出发动机排温高会引起涡轮增压器衬套热变形,导致执行机构卡死,最终导致增压器失效。

根据以上状况综合分析,增压器故障产生过程可描述为:发动机排气超温,试验过程增压器性能不断劣化,当试验进行443循环时,增压器此时已发生执行机构卡滞,出现增压器超压报警。即:高温高压→衬套材料脱落→废气阀门摇臂轴和衬套卡死→执行器卡死;在后续20000 km的驱动耐久工况下,因废弃旁通阀卡死在关闭状态,导致涡轮增压器内部更高的压力和温度,进一步加重涡壳开裂直至出现贯穿裂纹。

4.2 问题评估

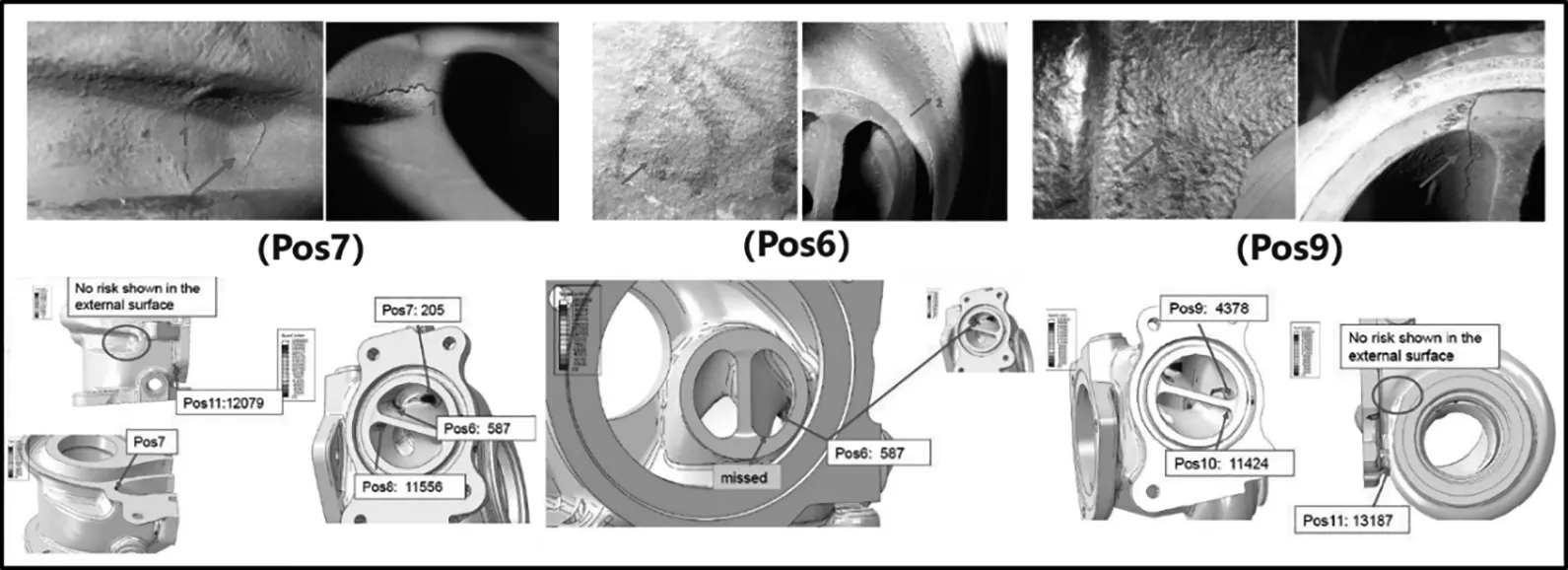

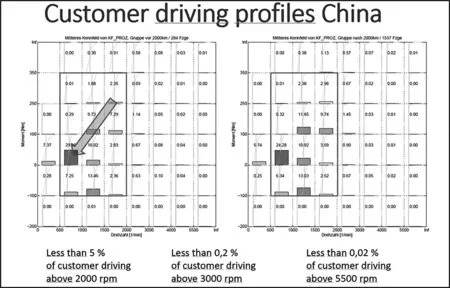

通常来说,零部件经过长时间进行极限工况,都会出现相应的故障问题。就比如产商内部进行单品极限耐久试验,交变/Pmax试验都会存在增压器内部裂纹,而做城市工况耐久试验的时候增压器无裂纹。市场用户通常情况不会长期长时间维持处于极限工况驾驶,增压器出现故障的几率较小。根据BMW对中国客户驾驶习惯调查(如图3所示),大多数用户都是低速低负荷工况使用整年,因此针对于增压器出现失效的几率小,属于低风险故障。

姜大爹还叫人把他的楠木棺材抬了来。那宝屋他藏了十几年,一年一漆,他说要给二丫困。“这个女儿啊太可怜了,生冇享到福,临了再不能亏了她啊。那东洋人冇把她当人,我们可不能这样,不把她当人啊……”

同时根据涡轮增压器厂商的热应力分析(如图2中三个位置所示),热应力受力点与试验后涡壳发生的裂纹相吻合,怀疑涡壳开裂是因为发动机排气高温导致。此外,根据铸钢增压器材质耐温极限(稳态最高950 ℃,瞬态不超过980 ℃),驱动耐久试验过程中数据监测确认存在超温的情况(超过950 ℃),进一步证实排温高是造成涡壳裂纹的原因。

5 问题对策

如4.2中问题评估所述,由于驱动耐久属于极限工况试验,客户长期长时间维持使用到的概率极小,且涡轮增压器已是量产状态,并已在其他相关项目上使用,已经经过市场面验证,目前未反馈有类似故障。因此,表明该试验条件下的增压器故障属于低风险故障。为进一步防患未然,我们也针对性的提出如下改善应对策略:

通过Delphi检查发动机标定程序中的排温保护限制,增加预估温度保护措施来解决排温高的问题,限制7档最高车速至170 km/h以下。

6 对策验证

通过采集整车运行参数再次确认,当道路驾驶车速控制近170 km/h时,发动机排温正常,未超过排温极限;而当道路驾驶175 km/h时发生排温超温。

1)限速排温保护

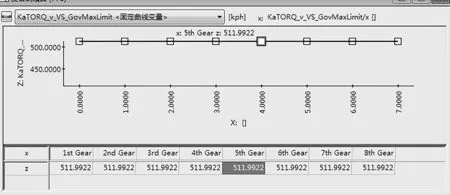

通过实验表明超温问题在175 km/h工况,采用如图4所示标定限扭,所有档位最大车速限到170 km/h。该车速通过反复试验测量排气岐管温度在930 ℃以下。

2)降七挡扭矩降低排温

通过限制七档扭矩,采用如图5所示标定限扭,主要限制7档转速3400 rpm以上扭矩,避免其他工况受影响,参考车速170 km/h工况,大概需要扭矩限制到250 N?m左右,这可能导致7档最高车速低于175 km/h。

3)降扭排温保护

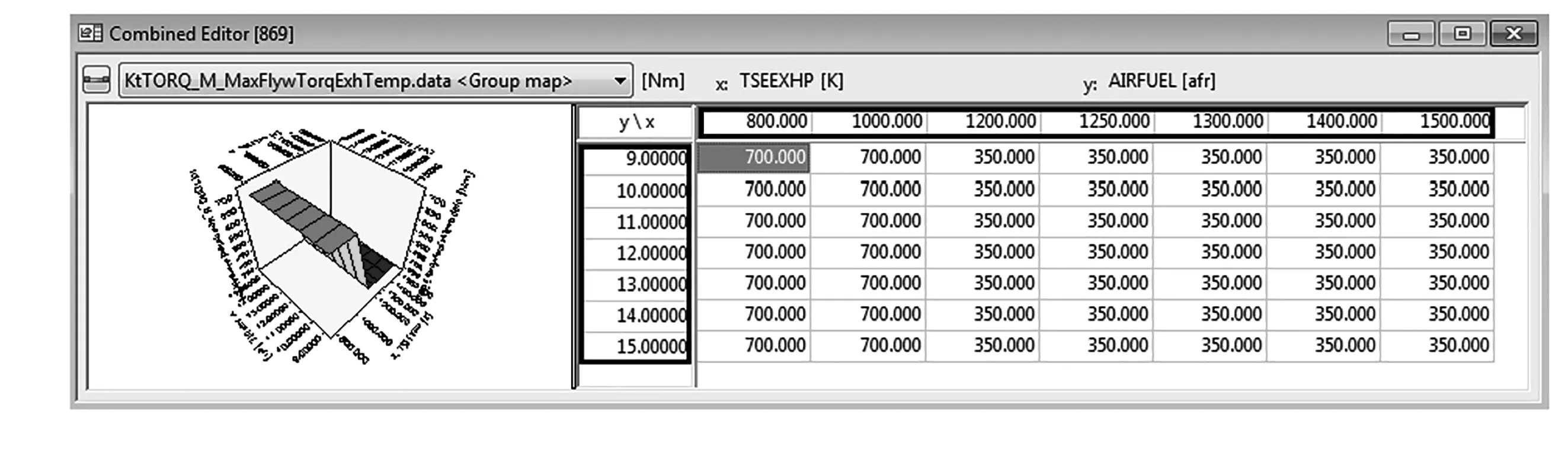

采用如图所示6所示排温保护限扭标,定空燃比11以下,1200K温度以上采用降5%扭矩。高排温下,降低整车动力。通过降排温,保护涡轮增压器。

7 结语

本文针对某车型在进行极限工况驾驶的驱动耐久试验后,涡轮增压器出现的涡壳裂纹、拉杆卡滞、涡轮增压器失效等故障问题,通过故障理论分析、逐项进行排查、再结合热应力分析,最终将增压器故障确定为发动机排温高导致。再通过分析表明排气高温导致涡壳开裂,同时排温高引起村套热变形,导致执行机构卡死,并提出有效的保护应对策略。试验验证表明,通过限速排温保护、降七挡扭矩降低排温和降扭排温保护等对策可有效降低发动机排温,从而实现对增压器的保护。有效的解决了问题,使车型顺利进入量产,同时也为今后在其他新车型开发过程中出现类似故障提供一定的参考依据。

[1]王磊,吕清波.发动机增压器涡壳开裂的原因及解决措施[J], 内燃机与配件,2020(24):123-124.

[2]陈丽霞,胡广,乔彦超,夏孟秋. 某款发动机增压器断轴问题解析[J], 机械工程师, 2022(2):151-153.

[3]管奇贤,董碧瑾,杨亚宾,蔺桂成. 典型增压器涡壳开裂失效案例分析 [J], 汽车与新动力, 2020(06):77-81.

[4]张霖,曹权佐,王剑锋,曹亮,孙云龙. 涡轮增压器废气旁通阀异响的分析研究[J], 汽车实用技术, 2019(11):46-48.