汽车转向拉杆调整管断裂失效分析

2022-08-02杨尊熙侯晓楠

0 引言

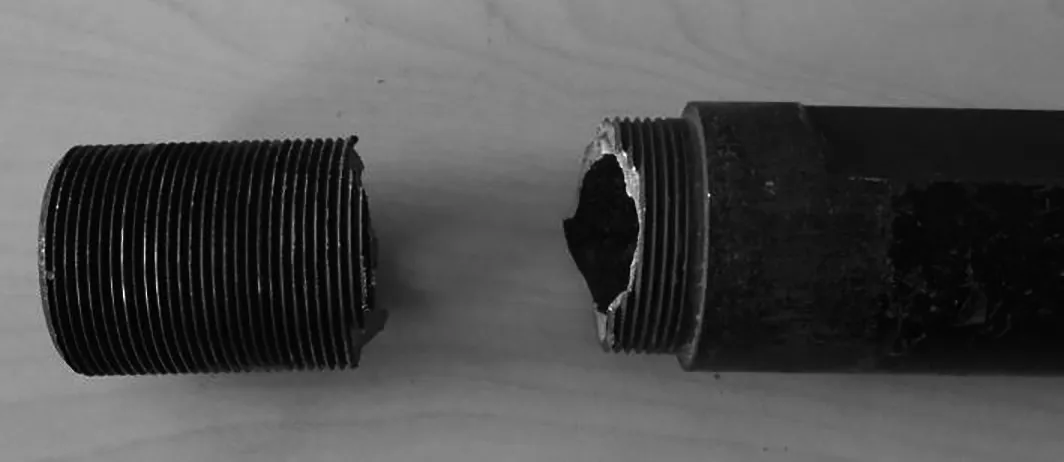

转向拉杆是转向系统重要的零部件,它的工作状态直接影响车辆操纵的稳定性以及行驶的安全性。45号钢的汽车转向纵拉杆前段调整管在爬坡转向过程中发生了断裂。断裂位置在调整杆的螺纹处发生,断口较为平齐,与拉杆轴向垂直,如图1所示。为了防止此类事故再次发生,对断裂的拉杆调整管断口进行了失效分析。

转向纵拉杆前段调整管材料为45号钢材质GB/T8162—2018的无缝钢管,根据标准中查得,钢管为正火态供货,直接加工使用未作热处理,工件结构示意图见图2。制造工艺为:原材料下料—机械加工—表面处理—装配成品。

1 实验与分析

1.1 断口分析

使用干燥气流和纤维软刷对断口进行清理,清理后断口表面的宏观形貌如图3所示,从图中可以看出:断口存在早期缺陷,缺陷处存在氧化色及疲劳条带,通过疲劳条带方向可推断缺陷起源于调整杆外螺纹根部

,向钢管心部扩展,早期缺陷宽度仅2.3mm,扩展区范围较小,且没有瞬时断裂区,因此,早期缺陷仅造成调整管强度较低,并未直接引起断裂。还有两处灰黑色圆弧状的脆性断裂区(图3中,脆性断裂区1、脆性断裂区2),无宏观塑性变形,断口粗糙,一侧与早期缺陷通过浅灰色断裂区(图3中,韧性断裂区1)贯通。另一侧银灰色断口(图3中,韧性断裂区2)可见撕裂形貌,通过撕裂纹路方向可推断,由深灰色脆性断裂区起裂。

除了印刷技术方面,在环保方面,利丰雅高也响应国家号召,积极进行环保生产。公司在空气治理方面投入400万安装了VOCs末端催化燃烧装置;积极做好源头控制,禁用含酒精的异丙醇洗车水;严格进行过程管控,比如将擦拭布放在密封箱里等。末端治理方面,利丰雅高安装了废水净化装置,保证排出的是符合国家标准的废水。对于废固,其按照规定码放、建立台账、交由资质公司处置。可以说,利丰雅高在环保的路上真正做到了源头控制、过程管控、末端治理。

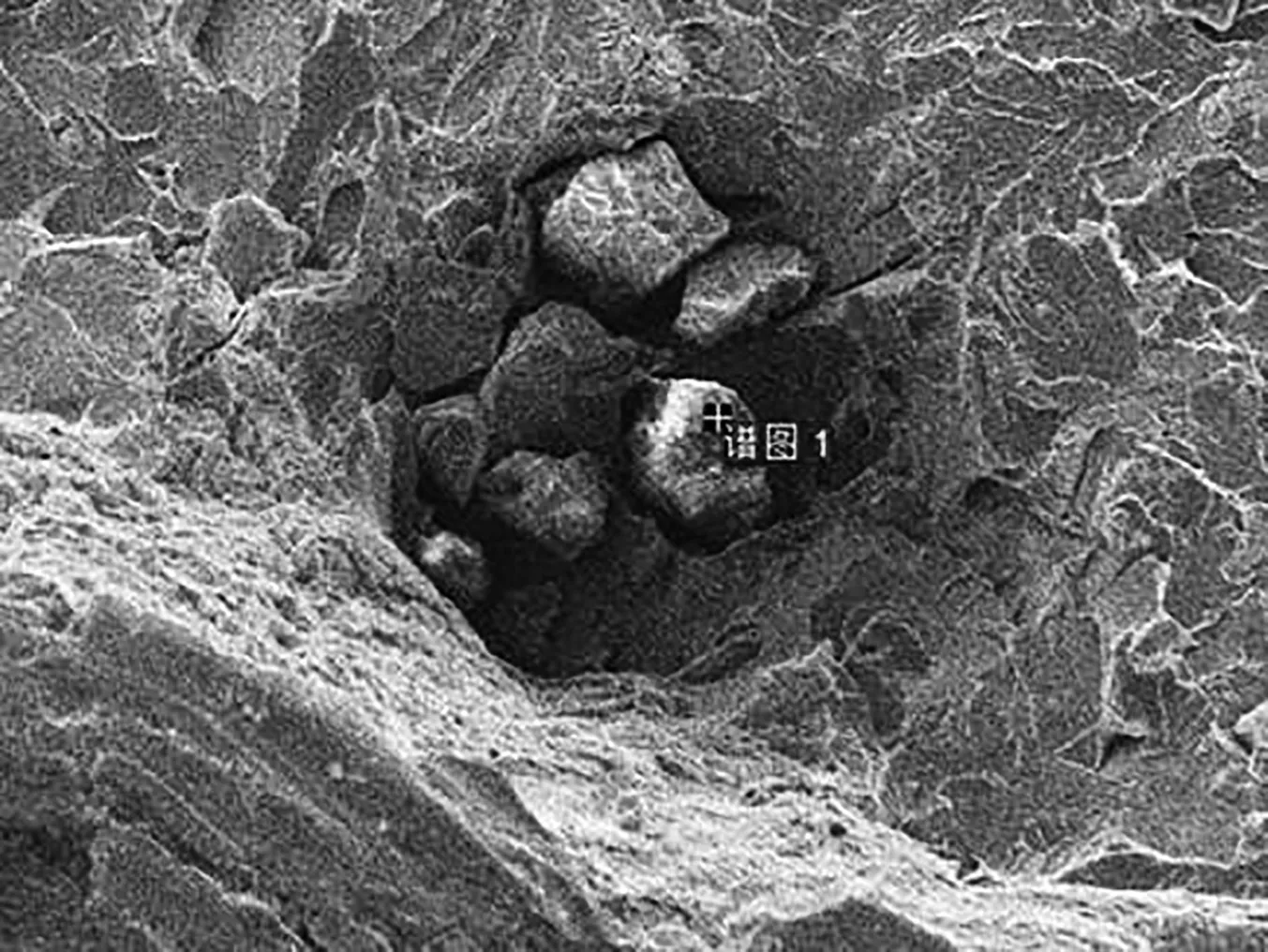

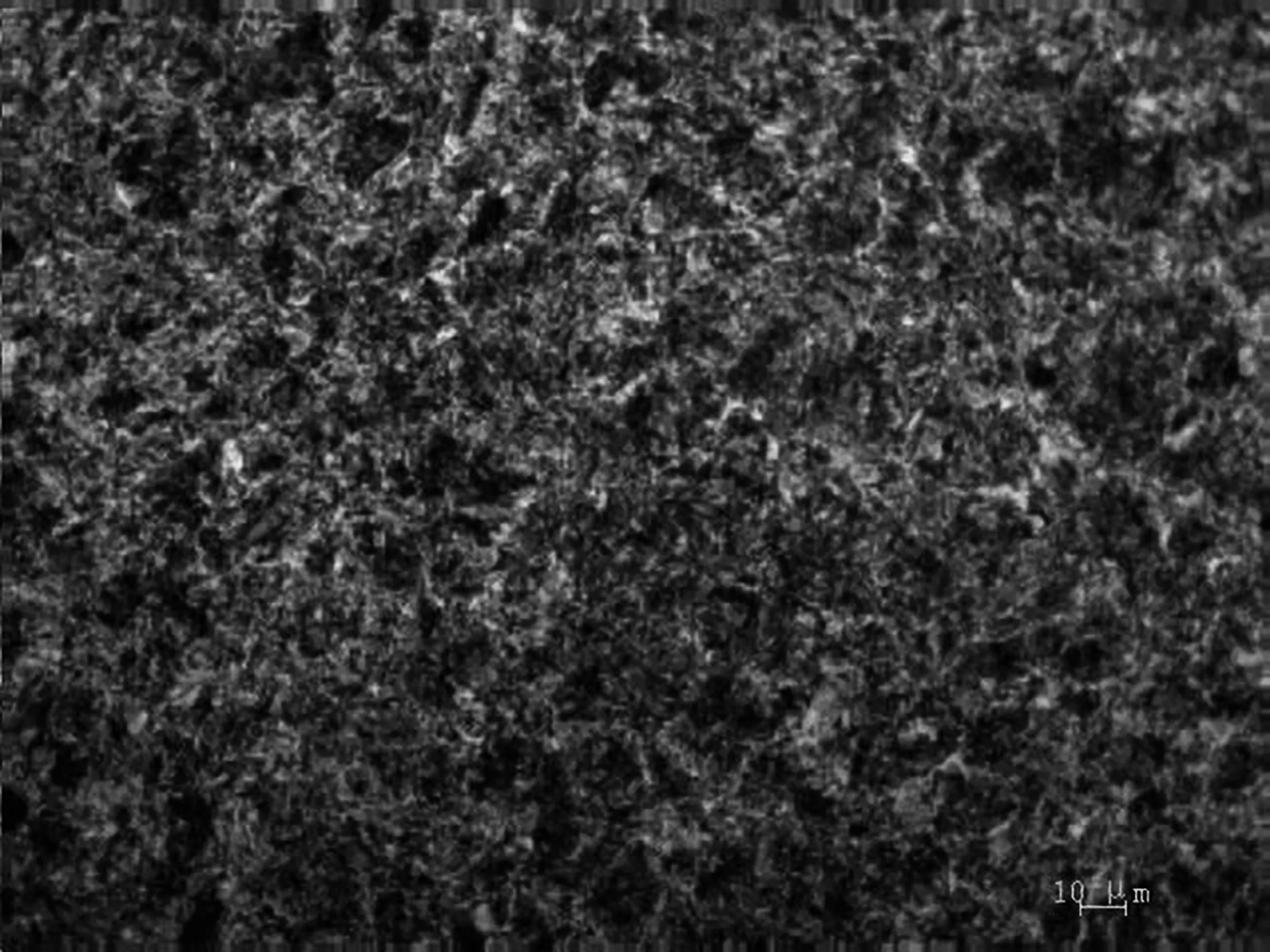

使用蔡司EVO 18扫描电镜和牛津 X-Max 20X射线能谱仪对断口进行微观观察与分析,对脆性断裂区1、脆性断裂区2进行放大,可见在两断裂区内均存在密集的夹杂物,如图4(a)和(b)。对钢管内壁进行观察,发现内壁内同样存在较多夹杂物,如图4(c)。对夹杂物进行500倍放大其形貌如图4(d)和(e)所示,可见夹杂物与周围组织存在较大空隙,夹杂物附近组织存在解离和韧窝混合断裂形貌。可推断夹杂物与原始组织结合力不均匀,存在应力集中。早期缺陷在集中应力的作用下,首先在夹杂物与基体之间产生或夹杂物本身萌生,导致早期微裂纹形成,加速了钢的脆性破坏过程

。脆性断口表面未产生明显氧化,可见并未产生早期缺陷开放性缺陷。

在失效调整管的圆管部分取15mm×8mm的条状试样制成金相试样,浸蚀剂采用4%的硝酸酒精溶液,使用光学显微镜观察失效材料组织。如图7(a)和所示,断裂材料组织为铁素体和珠光体,材料为符合正火态未作调质处理,如图7(b)所示为放大500倍的金相组织,可见白色网状的铁素体和珠光体,组织大小不均,组织中未发现符合GB1979—2001《结构钢低倍组织缺陷评级图》中夹杂物、疏松等缺陷,由此可见非金属夹杂物的在圆管段并未有分布。

通过对断裂调整杆进行实验及分析,结果表明,调整杆的化学成分、力学性能均符合相关材料规定,虽然材料整体硬度略高,金相组织不够优良,还不足以引起断裂。调整杆断面存在早期疲劳缺陷,但疲劳断面形貌扩展区范围较小,并未引起最终断裂,仅减小工件的承载面积,同时也说明调整杆设计疲劳强度不足。通过显微观察材料中密集分布着不变形铝硅酸盐脆型夹杂物,夹杂物与原始组织存在间隙,导致调整杆承载力进一步降低,脆性断裂区间在扭转力的作用下,瞬间产生脆性断裂向两侧扩展,与初始缺陷贯通,并最终撕裂,是失效断裂的源区。

(5)临时通告必须从通告上剪下粘贴归档,分类和删除无效的通告。(中、英版临时通告 年度摘要上的无效通告要做删除标记,或建立一个有效临时航海通告索引)

在裂纹源1和裂纹源2断口上观察到密集分布的不变形铝硅酸盐(莫来石)3Al

O

·2SiO

为脆性夹杂物,硬度1500HV。由于脆性夹杂物的线膨胀系数较钢材小

,当冷却时,金属收缩量大,夹杂物的与钢基体间产生间隙,破坏了金属的连续性

,在密集分布的脆性夹杂物周围便产生张应力

,夹杂物越大、越多形成的张应力愈大,产生的危害也愈严重。

1.2 化学成分分析

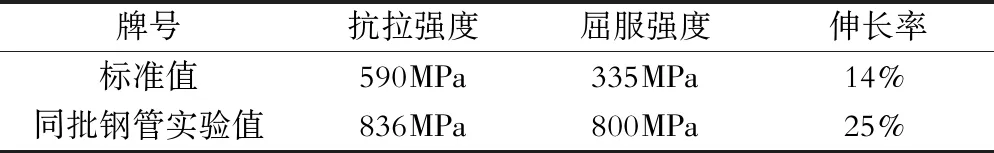

断裂转向拉杆调整管使用的原材料是GB/T8162—2018中45号钢结构用无缝钢管,由于失效调整管已无法制取拉伸试验,试验选取了与转向拉杆调整管同批次入库的45号结构用无缝钢管制取拉伸试样,实验结果见表4。其检测数据符合GB/T8162—2018中45号钢力学性能规定。

1.3 力学性能分析

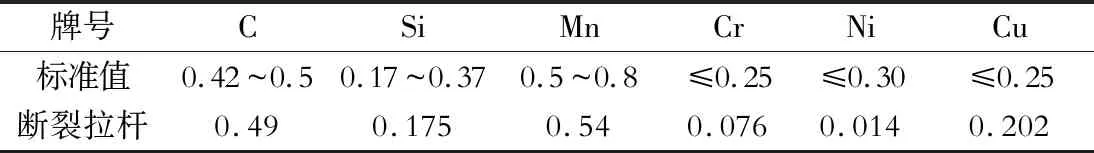

使用移动式直读光谱仪对清洁处理后的拉杆残骸的化学成分进行检测,化学成分检测结果与45号钢的化学成分参数对比如表3所示。通过对比可以看出断裂拉杆中各元素的含量均在标准要求的范围内,仅碳元素含量接近极限值,碳元素的含量增加,会导致材料的强度和硬度提高,同时会对塑性、韧性和材料焊接性能造成不良影响,本文研究的断裂拉杆均为折弯冷成型,不存在焊接成型,所以可以忽略碳元素过高对拉杆断裂的影响

。

1.4 硬度分析

据GB699其硬度范围为不大于HB229(大约为20.3HRC,对应抗拉强度约770MPa),使用洛氏硬度仪在金相试样上每隔5mm取样检测硬度,结果如表5所示,硬度略高于标准值,与实验抗拉强度结果相符。

1.5 金相分析

大型水库多被群山环绕,大多地段山体陡峭,植被良好,少有人生产活动迹象,水库管理单位对库区大部分土地并未进行确权划界,也未采取隔离措施。但近年,人类活动范围不断外延,加之水库管理单位对库区土地管理不到位,目前土地权属争议较大。水库确权划界难度较大,主要存在以下问题:

2 结论

对裂纹源1处的夹杂物进行能谱分析,如图5所示,测出夹杂物中各元素的含量如表1所示,通过夹杂物元素定量分析初步判定在裂纹源1上观察到的夹杂物主要为3Al

O

·2SiO

复合夹杂物,在断面中分布无规律。

如图6所示,对裂纹源2处的的夹杂物进行能谱分析,通过能谱分析可以测出夹杂物中各元素的含量如表2所示,通过夹杂物中元素定量分析初步判定在裂纹源2上观察到的夹杂物主要为Na

O·MgO·SiO

·CaO复合夹杂物,在断面中分布无规律。

针对以上情况,建议采取以下改进措施:

按Trizol说明书提取各组细胞的总RNA,进行RT-PCR逆转录反应得到cDNA。然后实时荧光定量PCR反应扩增,记录循环数值(Ct),结果表示成2(—△△Ct),以对照组为 1。引物序列见表 1。

(1)增加调质处理工序: 通过调质处理将基体组织处理为索氏体或托氏体,提高组织强度、均匀度和疲劳极限;

(2)重新进行受力核算,优化转向拉杆结构,提高调整杆安全系数。

[1]门正兴,马亚鑫.大型成型设备紧固螺栓断裂原因分析[J]铸造技术, 2018 (07): 1623-1625.

[2]Xie C, Liu YW. Cracking characteristics of a moving scres dislocation near an interfacial crack in two dissimilar orthotropic media [J]. Theoretical and Applied Fracture Mechanics, 2008, (3): 214-219.

[3]曾光延,李静缓,罗学厚.非金属夹杂物与钢的韧性研究[J].材料科学与工程,2000(02):87-90.

[4]耿思远,杨卯生,赵昆渝.高钴钼不锈轴承钢疲劳裂纹萌生及扩展行为[J].钢铁研究学报,2018(11):906-915.

[5]武江华.蒸汽轮机铸件管口裂纹工艺改进[J].甘肃科技,2012(02):13-15.

[6]严春莲,尹立新,任群.钢中夹杂物扫描电镜自动统计分析结果的影响因素探讨[J].冶金分析,2018(8):1-10.

[7]范蕙萍,孙倩.45号钢疲劳寿命影响因素[J].科技资讯,2018(06):91-94.