基于支持向量机的采煤机轴承故障诊断

2022-08-01刘冬冬

刘冬冬

安徽恒源煤电股份有限公司机械总厂 安徽淮北 235000

煤炭是满足我国能源需求的重要能源之一,煤炭开采离不开大型煤矿机械。其中,连续采煤机是一种多功能组合设备,主要应用于短壁开采和煤层掘进巷道,在矿山开采中具有良好的应用价值和应用前景。连续采煤机最重要的组成单元是输煤装置,输煤装置的性能对生产效率起决定性的作用。该设备容易出现故障,轴承故障是设备停机的主要原因之一[1]。大多数与轴承相关的机械故障被认为是不同问题的结果:机械运行不平衡、未对准、以临界速度运行;使用了错误的润滑脂;轴承安装不正确;未使用润滑脂。严重振动的轴承甚至会导致整个系统出现故障,从而导致人员和经济损失。因为轴承通常是隐藏的,尤其是轴承故障。因此,方便快捷的故障诊断方法对提高开采效率具有重要意义。

近年来,提出了多种机械故障诊断方法,包括油液分析、振动信号分析、腐蚀监测、声学信号分析和磨粒分析[2]。在这些分析中,声学和振动信号分析已成为首选,因为无须停止或拆卸机器即可识别许多故障。这些信号的变化通常表明存在故障,声学分析具有分析时间短、识别效率高、无损检测等优点,但是,由于环境条件、记录软件的不同参数以及反射声信号等多种因素的影响,正确捕获声信号是非常困难的。振动信号分析也有一些优点和缺点,振动分析可以实现对机器的实时监控,可以应用很多成熟的信号处理技术,振动分析的限制是噪声污染和振动传感器的正确安装位置。另一种可用于机器监测和诊断的技术是热成像分析,在此分析中,通常使用红外摄像机根据热异常来检测机器中的许多电气故障,获得的热图像有助于检测和定位机器的故障。然而,与处理声学和振动信号相比,这种技术成本昂贵,并且需要更长的时间来处理热图像。

近几十年来,已经设计并使用了各种传感器来量化轴承状态监测的动态响应,包括位移、声发射、振动(加速度)、温度、动态力等。除了轴承的工作状况外,振动信号还与旋转或往复运动部件系统中的问题直接相关。因此,振动分析已被证明是确定旋转机器部件健康状况的可靠有效方法。据统计,利用振动分析手段进行故障诊断的技术比例超过了82%[3]。因此,本文基于振动信号,采用支持向量机对轴承故障进行识别。

1 支持向量机原理

几种人工智能技术,例如人工神经网络(ANN)[4]、隐马尔可夫模型(HMM)[5]、k-最近邻(kNN)[6]和支持向量机(SVM)[7]已被用于机械设备的智能状态监测。据报道,SVM的分类实现优于其他传统分类技术,该算法需要更少的输入特征来对训练数据进行无错误分类。

SVM是目前用于分类和回归问题的最流行的监督学习算法之一。SVM算法的目标是创建可以将n维空间划分为类的最佳直线或决策边界,以便将来可以轻松地将新数据点放入正确的类别中,这个最佳决策边界称为超平面,SVM选择有助于创建超平面的极值点/向量。这些极端情况被称为支持向量,标准支持向量的数学模型为[8]:

并使得yi(wTφ(xi)+b)≥1-ζi,ζi≥0,i=1,…,n

(1)

式中,w为平面法向量,C为惩罚函数,ζi为松弛变量,b为平面截距。为了求解最优化问题,引入拉格朗日函数,可得式(1)的对偶问题[9]:

并使得yTα=0 0≤αi≤C,i=1,…,n

(2)

式中,α是拉格朗日乘子。

(3)

2 故障诊断流程

2.1 特征提取

特征提取是提取复杂振动信号中隐藏的故障轴承信息的关键。根据时域、频域和时频域信号,计算了均值、方差、标准差、均方根、最大值、最小值、峰度、偏度、峰-峰(PP)和峰-均方差等10个广泛使用的统计指标。在频域中,对原始振动信号进行快速傅立叶变换,然后计算特征。在时频域中,则通过对原始振动信号进行短时傅立叶变换提取统计特征。这些指标是使用100ms的移动窗口大小从300s的振动信号中提取的。每个窗口包含640个样本,并且在其后续窗口中使用了50%的重叠。滑动窗口的数量N通过下式计算:

N=floor(Z)+f(Z)

(4)

(5)

(6)

τ=Ws-(Ws*Of)

(7)

式中,sl是样本长度,Ws是窗口尺寸,Of是重叠比例。

按照式(8)采用最小—最大归一化方法对输入特征向量进行归一化。每个特征的最大值转换为1,最小值转换为0,所有其他值转换为0到1之间的十进制值。

(8)

2.2 数据分类

支持向量机模型是利用原始振动信号在不同速度条件下维度为29995×10的特征向量进行训练的。然后,将特征向量随机分成75%的训练数据集和25%的测试数据集,训练和测试向量的维数分别为22496×10和7499×10。训练数据集用于计算梯度并更新网络的偏差和权重,测试数据集对训练模型没有影响,因此有助于独立测量网络性能。此外,对SVM分类器的核函数和框约束等重要参数进行了优化,以获得更好的模型性能,核函数是将样本映射到更高维空间的重要参数。同时,框约束对于控制超平面估计分类过程中边缘数据样本给出的惩罚也很重要,更高的框约束会生成更严格的分类超平面,从而导致更多的训练时间,反之亦然。在这些实验中,使用了框约束为1的优化二次核函数。

2.3 利用支持向量机对故障分类

机器学习模型对于轴承故障的早期自动诊断具有重要意义。通过四个广泛使用的参数:召回率(Re)、准确率(Acc)、F1得分(Fs)和精准率(Pr),分析训练后的机器学习模型的性能。这四个参数可以计算如下[10]:

(9)

(10)

(11)

(12)

式中,Tp代表正样本预测为正样本,FN代表正样本预测为负样本,FP代表负样本预测为正样本,TN代表负样本预测为负样本。

3 实证分析

使用试验台来模拟轴承的不同运行条件,测试台具有专有的轴承支撑,可以产生不同的转速条件。为了获得安装在试验台上的深沟球轴承的原始振动数据,进行了多次试验。使用一组斯凯孚轴承,其内径为25mm,外径为52mm,中径为37.9mm。轴承有8个滚珠,每个球的直径为8.7mm。此外,在轴承上加工了不同的故障,如图1所示,包括外圈故障(OR)、滚珠故障(BD)、内圈故障(IR)和保持架故障(CD)。

图1 故障诊断中涉及的不同测试轴承缺陷

实验使用19Hz、23Hz和29Hz三种不同轴速,并在10kg的恒定负载下进行。使用6.4kHz的采样频率,持续300秒。从健康轴承获得的振动信号被视为参考数据,并用于验证所提出方法的性能。

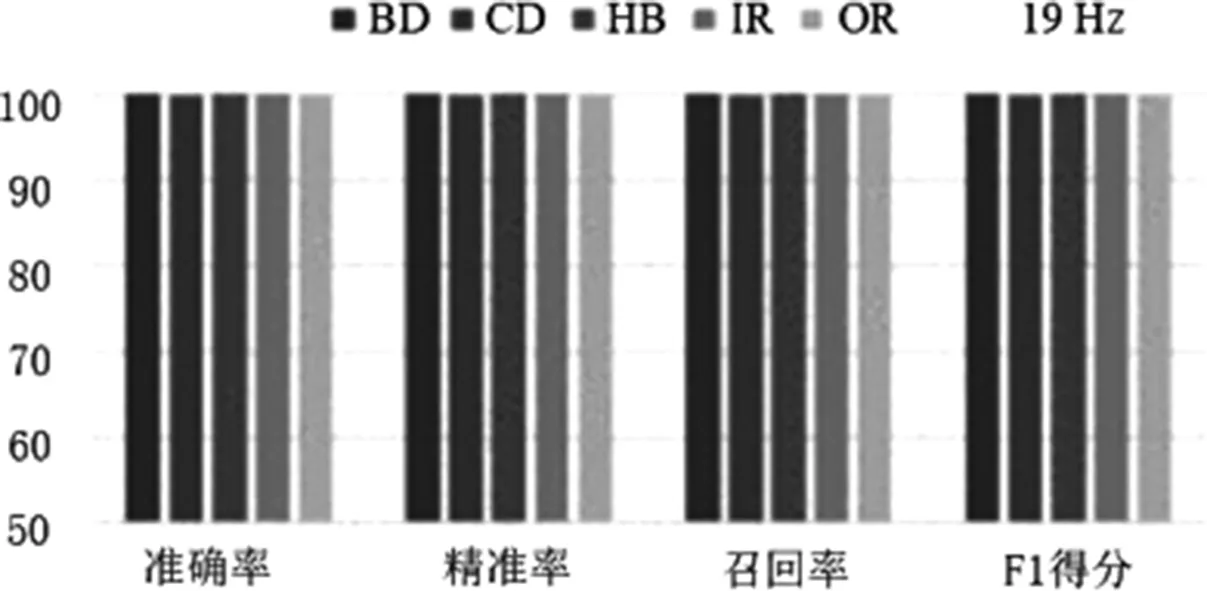

通过对测试信号的不同处理,得到这些测量参数的趋势如图2所示。可以看出,与频域和时频域信号相比,时域分析获得的训练后的模型在三种不同速度条件下的Acc、Pr、Re和Fs结果较差。此外,频域方面,这些模型在19Hz下表现得很好,但在更高的速度条件下(23Hz和29Hz)下无法保持相同的性能。但是,从图中可以看出,智能机器学习模型使用时频域数据进行了很好的训练,表现更好。在19Hz时,BD、CD、Hb、IR和OR的检测结果均为100%。然而,与其他参数相比,只有在23Hz时频数据中模型的精度更好。CD和HB的准确率和召回率与其他故障相比很低。这可能是由于功能重叠造成的,这最终使模型难以识别正确的承载条件。然而,在29Hz时,模型性能得到了改善,这比23Hz要好。该模型的准确率为100%,在所有承载条件下,模型的召回率、准确率和F1得分均为99%或100%。因此,可以得出结论,与单一的时域和频域分析相比,时频域分析可以获得更好的模型性能。

结语

利用支持向量机建立了轴承故障识别系统。首先采集了不同轴承状态下的振动信号,并从时域、频域和时频域提取了统计特征;然后对支持向量机模型进行训练;最后对各模型进行了性能评价。结果表明,时频域特征对旋转机械不同轴承状态的分类具有很好的诊断潜力。本文主要获得以下结论:

(1)滚动轴承故障诊断时频域分析优于单一的时域或频域分析。

(2)从时频域信号中获得了100%的最高准确率、精确率、召回率和F1得分。