客货共线铁路弹性支承块无砟轨道更换支承块特性研究

2022-08-01谢露

谢 露

(1. 中铁第一勘察设计院集团有限公司,西安 710043; 2. 陕西省铁道及地下交通工程重点实验室(中铁一院),西安 710043)

客货共线铁路隧道内无砟轨道可采用弹性支承块、双块式、轨枕埋入式等结构形式[1]。 双块式无砟轨道结构弹性仅由扣件提供,在货车或重载列车长期动载作用下,扣件损坏频繁,且易导致道床裂纹新增、蔓延速度加快,影响结构耐久性[2-3]。 轨枕埋入式无砟轨道虽具有轨道形位保持能力强、整体性好等优点,但轨枕与混凝土道床新老混凝土界面较多,易产生离缝,轨枕中部穿筋孔与钢筋间的间隙需进行压浆处理,工艺流程相对复杂,压浆质量不易控制[3]。

弹性支承块无砟轨道结构自上而下由钢轨、预埋铁座式扣件、混凝土支承块、弹性套靴、块下胶垫及道床板组成,因其扣件垫板与支承块块下胶垫组成的双层弹性系统,使弹性支承块无砟轨道具有接近有砟轨道的弹性,可有效降低轮轨冲击作用,减振降噪效果较好[4-6],对客货共线和重载铁路具有良好的适应性。另外,弹性支承块无砟轨道具有结构简单、经济性好、维修简单,可大幅减少隧道内有砟轨道养护维修工作量,改善养护维修人员作业条件等优点[7-8]。 鉴于弹性支承块无砟轨道具有的独特鲜明技术、经济特征,同时考虑到铁路等级等因素,该结构在我国普速客货共线及重载铁路长大隧道内得到广泛应用,如西康线、宁西线、兰新线、襄渝线、格库线、阳安线、神瓦线、兰州中川城际等,铺设里程已超过1 000 km。

支承块与道床板混凝土间采用弹性套靴隔离,在列车动荷载作用下,弹性套靴与混凝土间易产生空隙,水、杂物进入空隙后加速离缝发展,产生翻浆冒泥等病害,导致支承块开裂及套靴损坏,从而影响轨道结构耐久性及行车安全性[9-11]。 更换支承块效率与维修天窗时间短存在矛盾关系。 为减少区段作业次数,多采用“人海战术”,势必增加维修成本。 因此,如何更加快速、高效、经济地进行支承块更换施工成为一个亟须解决的问题。

1 计算模型及参数

弹性支承块无砟轨道左右股支承块相对独立(支承块为倒梯形)[12],支承块出现病害后,需松开两边一定范围扣件进行抬轨,将支承块同块下垫板、橡胶套靴同时从道床板拔出更换[13-14]。 为研究更换支承块的受力特性,建立计算模型(见图1)。 为消除边界效应,模型长度取80.4 m,取1 股钢轨作为研究对象。

图1 弹性支承块计算模型

根据计算模型,建立相应的有限元模型如下。

钢轨:60 kg/m 钢轨,采用solid45 实体单元模拟。

扣件:采用combin14 线性弹簧单元模拟,扣件松开区域扣件垂向刚度设置为0。

支承块、弹性套靴及块下胶垫:均采用solid45 实体单元模拟。

有限元模型边界条件设置如下。

为简化模型,节约计算时间成本,未考虑道床板对支承块的影响;支承块、弹性套靴、块下胶垫三者间采用粘接处理;支承块埋深范围套靴四周采用固定约束;钢轨端部为固定约束;在抬轨位置施加位移约束以模拟抬轨量,抬轨点位于更换的支承块附近;计算中考虑重力影响。 有限元模型见图2,结构参数见表1[14-16]。

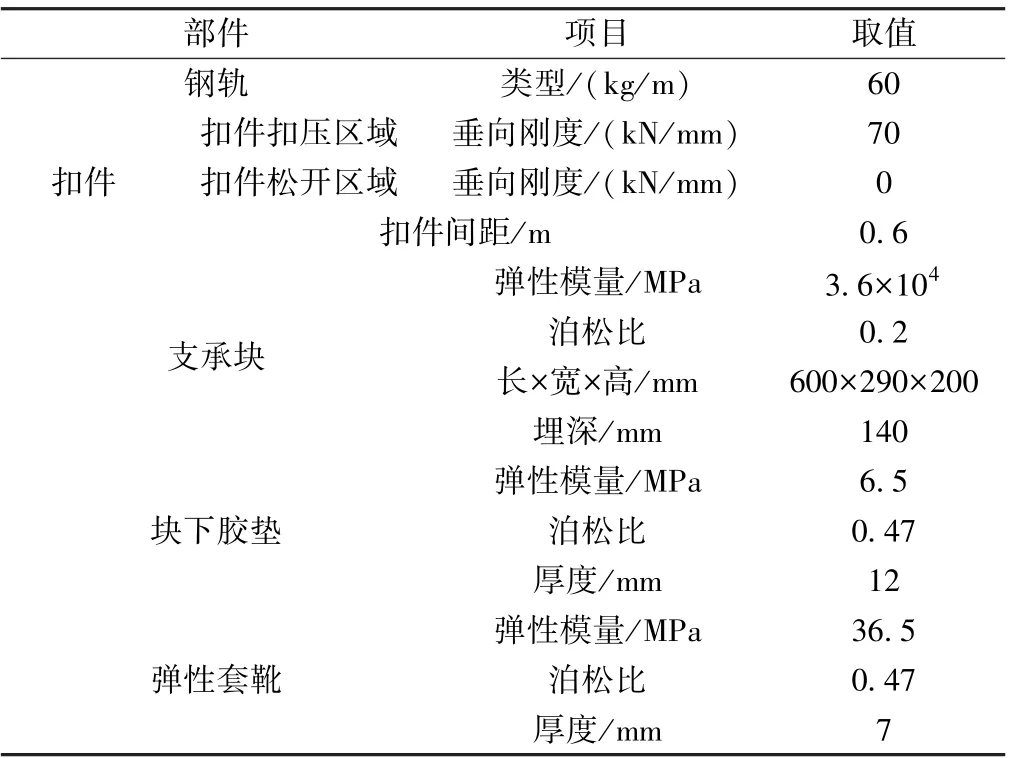

表1 弹性支承块无砟轨道结构参数

图2 有限元模型

2 结果分析

2.1 抬轨方式对轨道部件的变形及受力影响

为防止抬轨过程中钢轨出现硬弯,导致钢轨报废,选取合理的抬轨方式(单点与两点抬轨)至关重要。抬轨间距过小不方便现场作业施工,抬轨间距过大会使抬轨装置过大,增加施工成本。 因此,有必要对抬轨方式对轨道部件的变形及受力影响进行研究。 计算中,扣件松开范围长度为12.6 m,抬轨量为16 cm,计算结果见图3~图6。

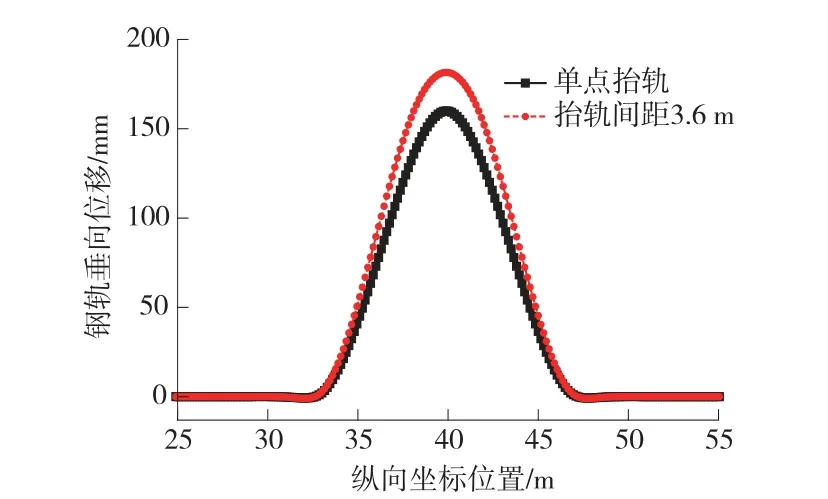

图3 钢轨垂向位移在纵向上的分布

图3 为单点抬轨与两点抬轨(抬轨间距为3.6 m)方式下钢轨垂向位移在纵向上的分布。 由图3 可知,在相同抬轨量(16 cm)、扣件松开范围长度12.6 m 条件下, 单点抬轨方式钢轨最大垂向位移为(160.185 mm),小于两点抬轨方式钢轨最大垂向位移(181.844 mm),但钢轨最大拉应力在抬轨间距不大于3.6 m 条件下,两点抬轨方式(378 MPa)小于单点抬轨方式(398 MPa)。 主要原因为,采用两点抬轨方式时,两抬轨点间的钢轨发生了上拱变形,产生了弦弧差(钢轨垂向最大位移点与抬轨点间的垂向距离),钢轨变形较圆顺。

另外,由图4~图6 可知,在2.4 m 之前,钢轨弦弧差、钢轨最大拉应力及扣压区扣件最大上拔力随抬轨间距增加而增大的趋势较缓,反之,增加幅度变大,建议抬轨间距取1.2~2.4 m(2~3 个轨枕间距)。

图4 钢轨弦弧差随抬轨间距变化情况

图5 钢轨最大拉应力随抬轨间距变化情况

图6 扣压区扣件最大上拔力随抬轨间距变化情况

综上,为减小钢轨及扣压区扣件变形及受力,建议选择两点抬轨方式,抬轨间距宜控制在1.2~2.4 m。

2.2 扣件松开范围对轨道部件的变形及受力影响

抬轨过程中,扣件松开范围过短,会导致扣压区扣件破坏,扣件松开范围过长,会增加现场施工工作量,增加施工成本。 为确定合理的扣件松开范围长度,研究不同扣件松开长度下轨道部件的变形及受力,计算时抬轨间距取1.8 m,抬轨量取16 cm,结果见图7~图10。

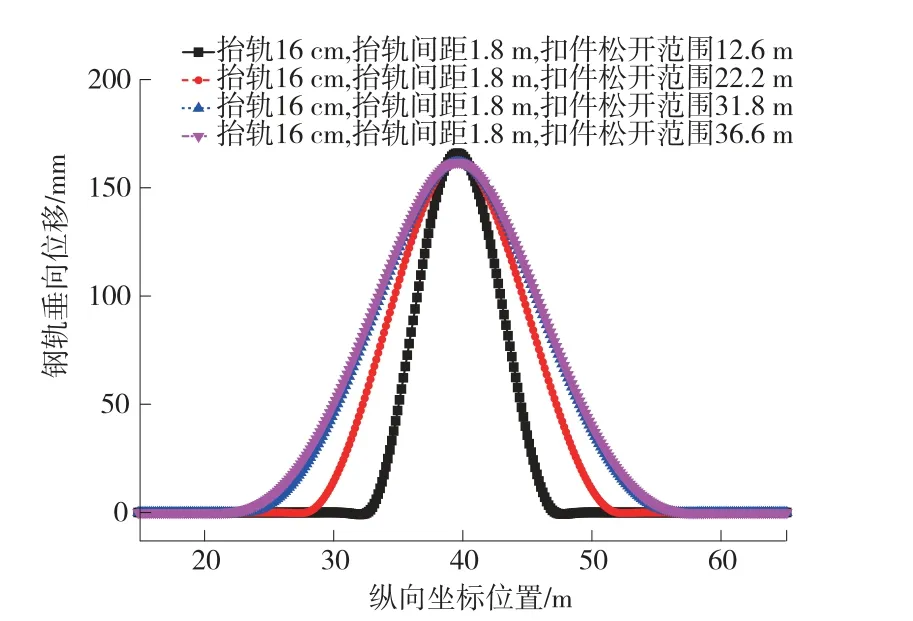

由图7 可知,在抬轨过程中,钢轨垂向位移在纵向上分布线形类似高斯函数,且随扣件松开范围增加而增大,钢轨最大垂向位移逐渐减小,变化趋势同钢轨弦弧差变化情况。

图7 钢轨垂向位移在纵向上的分布

由图8 可知,钢轨弦弧差随扣件松开范围的线性增大,钢轨弦弧差逐渐减小,变化趋势类似反比例函数,扣件松开范围长度在29.0 m 之前,钢轨弦弧差减小趋势较大,反之,钢轨弦弧差变化趋势较小,且在扣件松开长度达36.6 m 时,钢轨弦弧差为1.839 mm。

图8 钢轨弦弧差随扣件松开范围长度变化情况

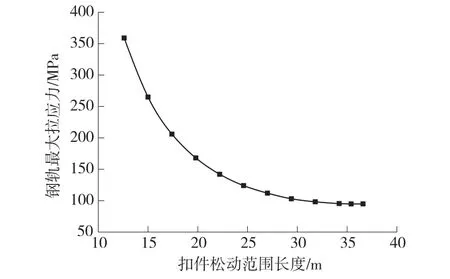

由图9 可知,钢轨最大拉应力随扣件松开范围增大而线性增加,变化趋势类似反比例函数。 当扣件松开范围长度为12.6 m 时, 钢轨最大拉应力为359 MPa,小于U75V 钢轨的容许应力363 MPa,但计算结果未考虑钢轨温度力的影响;若考虑钢轨温度应力,轨温每变化1 ℃,产生的温度应力为2.43 MPa。 即使钢轨轨温变化30 ℃,温度应力为73 MPa。 当扣件松开范围长度为15.0 m,钢轨最大拉应力为338 MPa(考虑温度应力),小于U75V 钢轨的容许应力363 MPa。

图9 钢轨最大拉应力随扣件松开范围长度变化情况

由图10 可知,扣压区扣件最大上拔力随扣件松开范围增大而线性增加后,逐渐减小,在扣件松开长度27.0 m 之前,减小趋势较大,反之,减小趋势较小。 扣压区扣件最大上拔力在扣件松开范围长度36.6 m 时,扣压区扣件最大上拔力为-1.556 kN,说明此时扣压区扣件处于受压状态,避免了抬轨过程中钢轨抬升带动扣压区弹性支承块及套靴被抬起,破坏非病害区弹性支承块无砟轨道部件。

图10 压区扣件最大上拔力随扣件松开范围长度变化情况

综上所述,钢轨弦弧差、钢轨最大拉应力随扣件松开范围增大而线性增加,变化趋势类似反比例函数;扣压区扣件最大上拔力随扣件松开范围增大而减小,在扣件松开27.0 m 之前,减小趋势较大,反之,减小趋势较小。 在抬轨量16 cm、抬轨间距1.8 m 条件下,为满足钢轨受力及扣压区扣件处于受压状态,扣件松开长度不宜小于36.6 m。

2.3 抬轨量对轨道部件的变形及受力影响

更换支承块时,抬轨量需大于“支承块埋深+块下胶垫厚度+套靴厚度”高度,且根据施工条件的不同进行相应调整。 为了解抬轨量对轨道部件变形及受力的影响规律,分析不同抬轨量对轨道部件变形及受力影响。 计算过程中,扣件松开长度为36.6 m,抬轨间距1.8 m,变化情况见图11~图14。

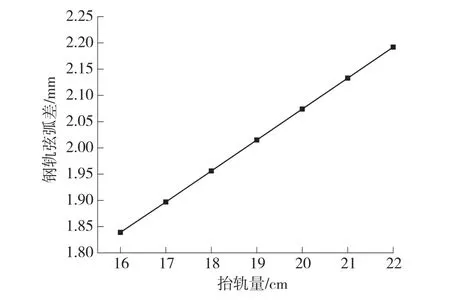

图11 钢轨弦弧差随抬轨量变化情况

图12 钢轨最大拉应力随抬轨量变化情况

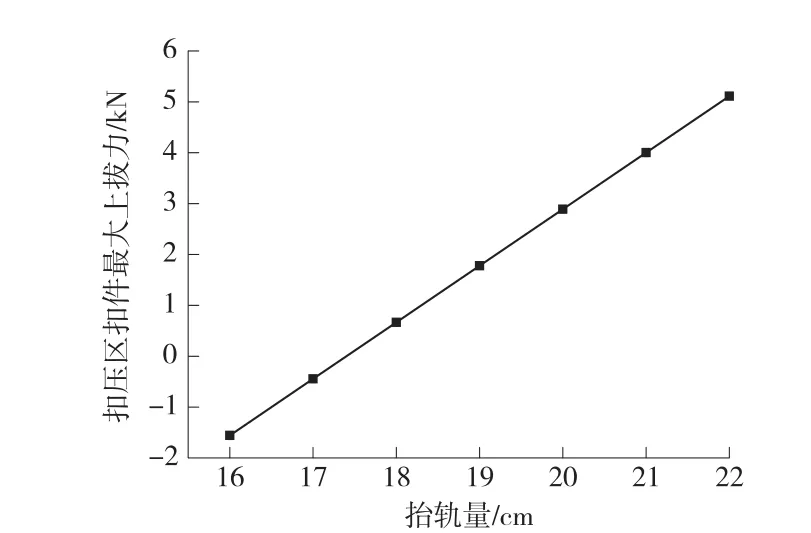

由图11~图13 可知,钢轨弦弧差、钢轨最大拉应力、扣压区扣件最大上拔力随抬轨量的增大呈线性增加;在抬轨间距1.8 m、扣件松开长度36.6 m 条件下,抬轨量每增加1.0 cm,钢轨弦弧差、钢轨最大拉应力及扣压区扣件最大上拔力分别增加0.059 mm、3 MPa和1.1 kN。 当抬轨量为22 cm 时,钢轨最大拉应力为113 MPa,考虑温度力的影响,钢轨最大拉应力(186 MPa)也小于U75V 钢轨的容许应力363 MPa。当抬量为22 cm 时,钢轨弦弧差为2.192 mm,扣压区扣件最大上拔力为5.113 kN,此时,扣压区扣件处于受拉状态。

图13 扣压区扣件最大上拔力随抬轨量变化情况

图14 扣压区扣件最大上拔力变化情况(增加抬轨量和扣件松开范围长度条件下)

由图14 可知,在线性增加抬轨量和扣件松开范围长度条件下,扣压区扣件处于受压状态,扣件所受最大压力基本线性增加,从抬轨量16 cm、扣件松开长度36.6 m 到抬轨量22 cm、扣件松开范围长度43.8m,扣压区扣件最大压力增加8.29 kN,增加幅度不大。 因此,在抬轨过程中,为保证扣压区扣件处于受压状态且扣件受压水平相当,抬轨量每增加1 cm,扣件松开长度宜增加0.6~1.2 m(1~2 组扣件)。

综上所述,钢轨弦弧差、钢轨最大拉应力、扣压区扣件上拔力随抬轨量的增加呈线性增加关系;为保证扣压区扣件处于受压状态且扣件受压水平相当,抬轨量每增加1.0 cm,扣件松开长度宜增加0.6~1.2 m(1~2 组扣件)。

3 结论

通过有限元软件对弹性支承块无砟轨道更换支承块问题进行模拟,研究抬轨方式、扣件松开范围长度及抬轨量对轨道部件变形及受力的影响规律,主要结论如下。

(1)为减小钢轨、扣件变形及受力,建议选择两点抬轨方式,抬轨间距宜控制在1.2~2.4 m。

(2)钢轨弦弧差、钢轨最大拉应力随扣件松开范围增大呈线性增加,变化趋势类似反比例函数;扣压区扣件最大上拔力随扣件松开范围增大而线性增加,在扣件开范围长度27.0 m 之前,减小趋势较大,反之,减小趋势较小;在抬轨量16 cm、抬轨间距1.8 m 条件下,为满足钢轨受力及扣压区扣件处于受压状态,扣件松开长度不宜小于36.6 m。

(3)钢轨弦弧差、钢轨最大拉应力、扣压区扣件上拔力随抬轨量的增加呈线性增大;为保证扣压区扣件处于受压状态且扣件受压水平相当,抬轨量每增加1.0 cm,扣件松开长度宜增加0.6~1.2 m(1~2 组扣件)。