新型磁浮交通路基沉降变形现场监测及数值模拟

2022-08-01李学友邱睿哲周鹏飞潘泽坤严腾飞

李学友 邱睿哲 周鹏飞 潘泽坤 严腾飞

(1. 中铁二局集团有限公司第四工程有限公司,成都 610300; 2. 高速铁路线路工程教育部重点实验室,成都 610031;3. 西南交通大学土木工程学院,成都 610031)

1 概述

北京市中低速磁浮交通S1 线是我国第二条实际运营的中低速磁浮交通线路[1],设计运行速度为100 km/h,该线西起北京门头沟新城西南角石门营,向东高架跨越西六环、永定河至苹果园,与地铁1 号线、6 号线换乘, 线路全长10.235 km。 其中,石门营车辆段内有长度663 m 特殊路基,该线于2011 年2 月28 日动工,2017 年12 月30 日正式投入商业运营。

磁悬浮列车是一种新兴的交通技术,具有安全、舒适等优点。 其中,德国TR 高速常导磁浮系统和日本HSST 中低速磁浮系统是目前较为成熟的磁浮交通系统[2-3]。 我国从20 世纪80 年代开始研究磁浮列车技术,包括国防科技大学在长沙建设磁浮列车中试基地、西南交通大学在唐山建成的1.5 km 长的磁浮试验线路、上海临港的中低速(城轨)磁浮试验线、铁道第三勘察设计院设计的唐山中低速磁浮试验线等。 学者们探讨了中低速磁浮轨道工程的设计要点,根据现有的轮轨规范重新制定中低速磁浮交通标准[4-6],以及与城市轨道交通轮轨工程进行对比,阐明中低速磁浮交通技术在节能环保和安全降噪方面的优越性和适用性[7]。

轨道梁作为磁浮列车的承载体,为悬浮技术提供安全保障,其内力和变形情况直接影响磁浮列车的安全性和舒适性。 德国Emsland(埃姆斯兰)高速磁浮线(TVE)不论高架线路还是低置线路,全部采用梁式结构,过去30 年,共设计约20 种轨道梁。 其中,梁式结构有预应力混凝土结构和钢结构两类,前者在使用性能和造价方面具有一定的优势,后者则在加工制造精度方面容易保证;日本在超导型磁悬浮线路中多采用混凝土结构,HSST-04 型车采用高架混凝土梁,HSST-04 型车采用单片箱形梁结构;我国首条常导低速磁浮列车线路青城山磁浮列车工程示范线,全线采用高架桥方案,标准跨径12 m,梁体采用C40 混凝土,梁体长11.94 m,在曲线半径为250 m 区段上,梁体腹板外缘间距为0.8 m,梁体高1.0 m,这也是目前中低速磁浮普遍采用的形式[8-9]。

目前,世界各国磁悬浮列车线下结构多以高架线路为主,采用跨度16~32 m 的箱形简支梁或连续梁[10-14]。 我国长沙低速磁悬浮试验线全长1.691 km,其中800 m 区段采用低置线路[15],即在填筑路基结构上架设轨道梁,全世界范围内极少有釆取这样结构形式的案例。 路基轨道梁低置结构有别于传统桥梁结构及路基结构,是将上部轨道梁放置在由级配碎石填筑的路基面上,由路基均布弹性支撑,形成路基、轨道梁、上部荷载共同作用的受力体系[16]。 为保证全线的连续一致性,发挥箱梁结构抗弯抗扭稳定性强的优势,腹板处应设置侧向导轨支座,以满足常导型中低速磁悬浮列车所需的运行构造要求。

根据既有研究结果,中低速磁浮交通路基低置结构仍处于初步研究阶段,对于新型路基低置结构的设计方案及线下路基结构的力学行为规律尚无明确研究结果。 从磁浮交通新型路基低置结构建造技术着手,提出在路堑双线地段采用U 形槽结构形式,路堑三线地段采用悬臂式挡墙结构形式,低路堤地段采用U 形槽组合顶板结构形式,以此作为线路分节式承轨梁基础,构成新型路基低置结构,并在施工阶段设计静力试验方案,采集静态数据进行分析测判定设计是否合理,建立磁浮列车荷载、承轨梁台、低置结构、地基耦合系统的三维有限元静力模型,获得中低速磁浮交通新型路基低置结构及承轨梁的力学响应规律,以期为类似工程及后续中低速磁浮路基相关设计规范提供科学参考与有益借鉴。

2 新型路基低置结构设计方案

2.1 承轨梁台设计

北京市S1 线示范线车辆段特殊路基段位于半径100 m、纵坡4.5%的曲线上, 全长334.242 m。 在该路段中,在特殊路基挡墙结构底板上设置小型分节承轨梁,承轨梁呈倒U 形结构,共计361 节。 承轨梁顶宽1.5 m,底宽1.3 m,高度随底板高程和轨面高程变化(0.93~1.562 m),单节长度根据轨排型式变化(1.3~2.9 m),按结构类型可分为2.5 m 标准承轨梁、2.5 m接头型承轨梁、非标准承轨梁3 种结构形式,见图1。

图1 承轨梁台示意

承轨梁的长度以公称里程长度计量,在纵坡地段线路实际长度与公称长度(投影长)存在几何差,故在设计时应综合考虑坡度、路基分段长度的影响,在坡度小、分段的地段忽略几何差的影响,其他地段计算时考虑投影效应。 同时,因磁悬浮列车为“抱轨”运行,为提高列车曲线通过速度及乘坐舒适性,曲线梁采用梁体绕轨面中心点旋转一定角度形成(圆曲线倾角4°,缓和曲线地段线性变化),承轨梁节间间距为0.3 m/0.7 m。

2.2 复合地基设计

选用传统软土应用技术相对成熟的高压旋喷桩、素混凝土桩等分区对地基予以处理。 对于试车线,SDK0+000.00~SDK0+251.00 段基坑开挖后坑底采用旋喷桩加固,桩径0.6 m,矩形布置,横向、纵向桩间距均为1.5 m;SDK0+251.00~SDK0+329.51 段U 形槽基底采用C35 素混凝土钻孔灌注桩加固处理,桩径0.6 m,横向间距1.8 m,纵向间距2.0 m。

对于出入段线,RDK0+172.4~RDK0+506.4 段基坑开挖后基坑底以下采用旋喷桩加固,桩径0.6 m,矩形布置,横向和纵向桩间距均为1.5 m。 另外,在基坑底设置0.5 m 厚碎石垫层,碎石顶部设置0.1 m 厚C20 混凝土垫层。

2.3 特殊路基结构设计

特殊路基场地位于低山丘陵前的坡洪积地带,场地内主要分布填土及漂石土。 填土层普遍分布,一般厚3.4~5.8 m。 主要成分为松散-稍密状粉土,孔隙比大,压缩性高,抗剪强度低,力学性质较差;漂石土层中漂石粒径最大为1.5 m 左右,且分布随机,不易破碎,对施工影响较大。

综合考虑线路设计高程、建设用地、施工可行性、工程造价等因素,考虑设计悬臂式挡土墙、U 形槽、U形槽+顶板等3 种不同的特殊路基结构[17]。 悬臂式挡墙通常用做挡土墙,主要用于抵抗侧向土压力,在路基中,其钢筋混凝土底板可作为承轨梁工作平台,与承轨梁、承轨台共同分担列车荷载;对于U 形槽路基,能够减小占地,便于在相对狭小有限的空间中进行施工;对于线路高程较高区域,在U 形槽内部回填时,结构为回填土提供有效的侧向约束力。

根据线路高程,先确定路基断面形式(路堑或低路堤);然后根据区间路基所分布线路的股数(即路基宽度)确定合理的特殊路基结构。

(1)针对出入段线RDK0+172.4~RDK0+300 段,因线路为双线并行,故采用U 形槽的路堑结构。

(2)针对出入段线RDK0+300~RDK0+506.64 段与试车线SDK0+000~SDK0+221,线路为三线,且试车线与出入段线间距较远,故采用悬臂式挡土墙的路堑结构。

(3)针对试车线SDK0+221~SDK0+329.509 段,线路高程较高,考虑采用低路堤结构,同时考虑节约用地,故采用“U 形槽+顶板”的低路堤结构。

3 种特殊路基的结构设计示意见图2。

图2 特殊路基结构设计示意

3 中低速磁浮新型路基沉降试验及静力试验

为更好地了解中低速磁浮交通新型路基及承轨梁台结构的实施效果,开展路基沉降、路基及承轨梁台结构的静力学响应现场试验研究。 通过现场试验,验证该新型路基结构及承轨梁台结构的实施效果,以期为后续类似工程积累丰富的数据成果与实践经验。

3.1 试验设计及流程

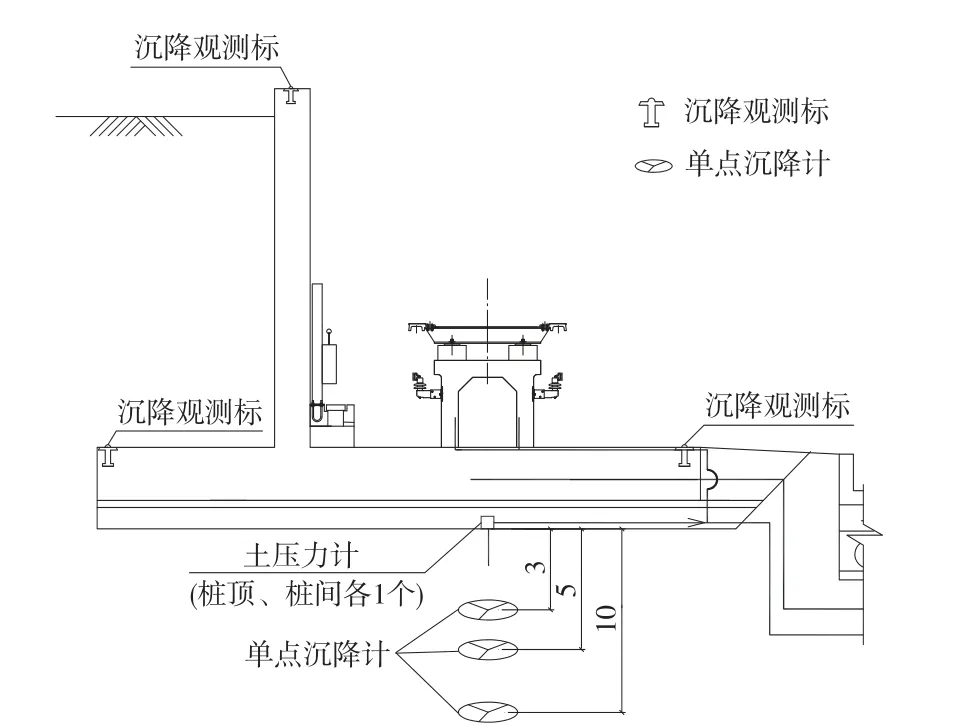

路基段元器件布置见图3。

图3 路基元器件布置示意(单位:m)

(1)单点沉降计

在试车线、出入段线路基SDK0+170 处以及RDK0+450 处分别新钻3 个φ10 cm 的孔洞,孔深分别为10 m、5 m、3 m,纵向间距1 m,成孔后在桩底放置单点沉降计,并使用水泥砂浆将孔内泥浆挤出。

(2) 沉降观测标

在试车线SDK0 + 170、SDK0 + 182,出入段线RDK0+438、RDK0+450 路基结构挡墙墙踵、墙趾及墙顶分别预埋沉降观测标,每处3 个,左右断面对称布置,共计6 处。

(3)土压力计

安装在试车线路基结构底板与桩基础接触面位置处,其中,桩顶、桩间各1 个,左右断面对称布置,共4 处。

3.2 试验结果分析

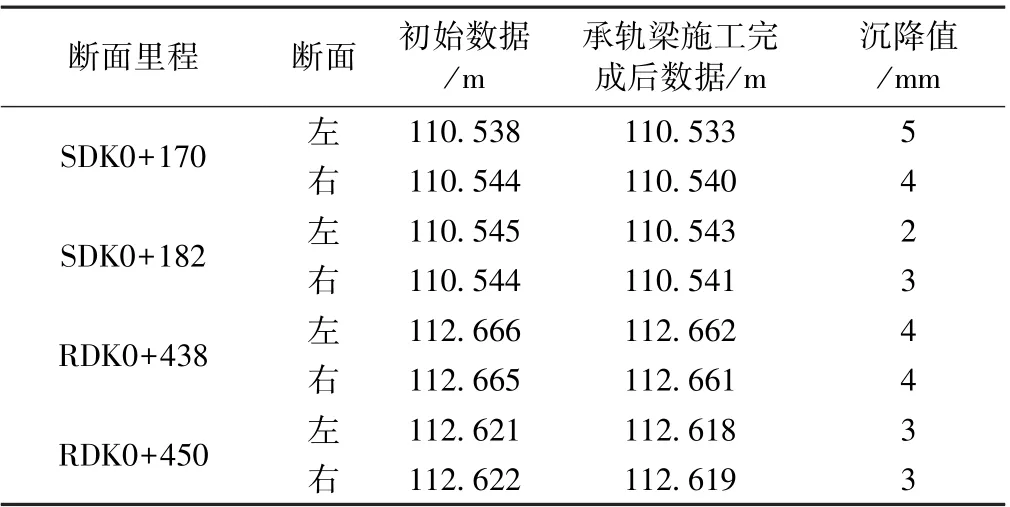

(1)沉降试验结果分析

沉降观测标数据统计见表1。 由表1 可知,施工完成后至2017 年12 月中旬,沉降值增长幅度明显变缓,并趋于稳定;路基结构的总沉降值为2~5 mm,工后沉降、不均匀沉降等满足要求;出入段线的不均匀沉降情况较试车线好,主要是由于出入线段的地基条件较好。

表1 沉降观测标数据统计分析

(2)静力试验结果分析

试车线土压力计试验数据见表2,土压力计统计数据表明:桩间土压力随着沉降的发展而减小;桩顶土压力随着沉降的发展也减小。

表2 土压力计数据统计分析kPa

4 中低速磁浮新型路基数值分析

4.1 模型建立

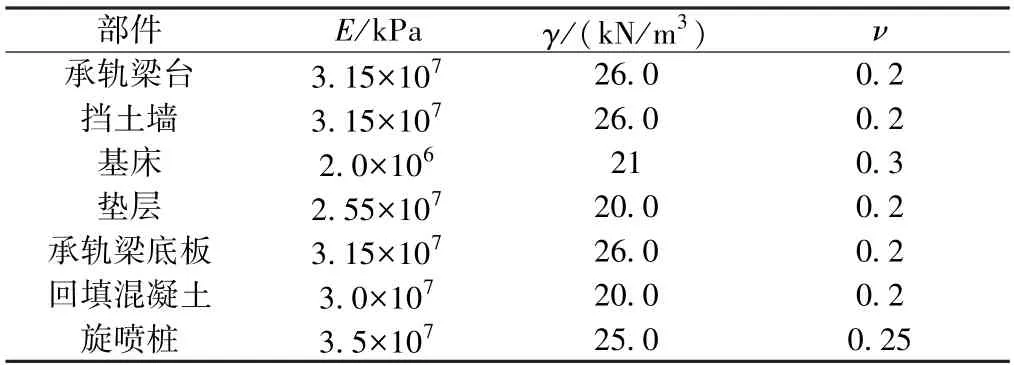

根据试验测试方案分析施工过程中结构受力和变形特征,采用COMSOL 有限元软件建立数值计算模型,并与现场实测数据进行对比分析,模型计算模型见图4。 其中,设顺线路长度方向为y轴,横断面方向为x轴,竖直方向为z轴。 模型的计算区域尺寸为:45 m(长)×5.7 m(宽)×32 m(高)。 计算模型划分网格时,岩土单元采用“摩尔-库伦” (Mohr-Coulomb)本构;加固桩采用弹性梁结构单元,并和周围土体共节点模拟协调变形;其他结构部件采用3D 实体单元,以六面体单元为主,金字塔单元过渡。 在整体计算模型中,地基土体模型的两侧边界设为侧向约束,底边边界设为固定约束。 静力荷载将换算后的列车荷载以均布荷载形式施加于轨道梁表面。 各部件及土层的计算参数见表3、表4[18-19]。

表3 模型各部件计算参数

表4 模型土层计算参数

图4 数值计算模型示意

4.2 数值模拟结果分析

图5 为SDK0+170 断面从开始施工到静力荷载施加的左右两侧沉降变化曲线,根据数值模拟计算结果及实测结果 (沉降值取3 个位置沉降观测标平均值),数值模型计算的沉降观测标位置固结沉降变化规律与实测数据变化规律基本吻合。 由图5 可知,SDK0+170 断面施工期间固结沉降变化速率较快,在上部路基结构施工期间SDK0+170 固结沉降约为4.1 mm,静置期间基本无明显变化,上部轨道梁施工后沉降随时间继续增大,增加至5.4 mm 左右基本稳定。 由此可知,静置后的工后沉降甚小,远低于CJJT262—2017《中低速磁浮交通设计规范》中工后沉降限值(30 mm)。

图5 SDK0+170 断面沉降曲线

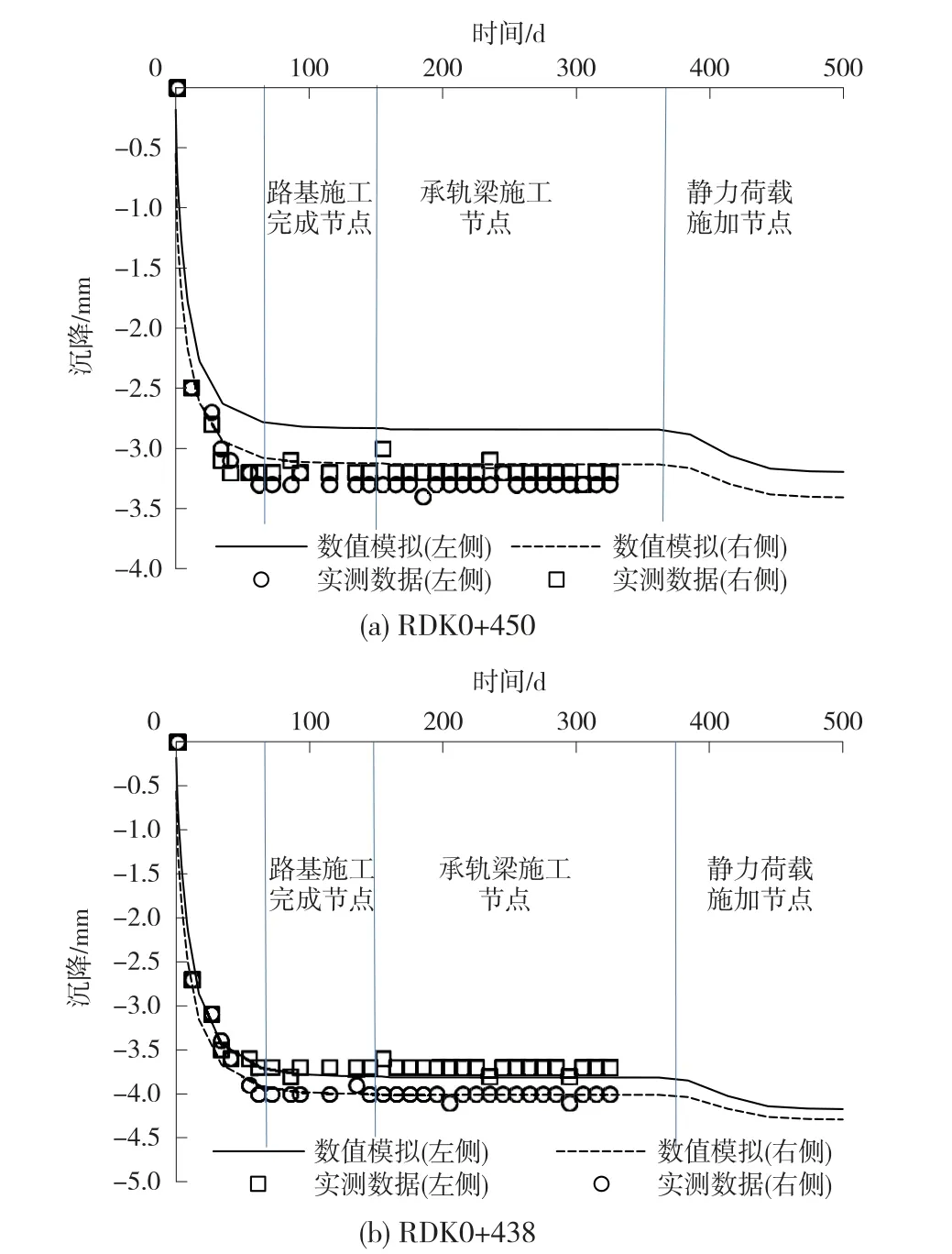

图6(a)、图6(b)分别为断面RDK0+450 和RDK0+438 沉降观测标位置固结沉降变化曲线,与实测数据变化规律基本吻合。 由图6 可知,施工期间固结沉降变化速率较快,在上部路基结构施工期间RDK0+450 固结沉降分别为2.8 mm、3.0 mm,静置期间基本无明显变化,上部轨道梁施工后沉降随时间继续增大,增加至3.1 mm、3.4 mm 左右基本稳定,由此可知,静置后工后沉降较小,满足规范要求。 对于RDK0+438 断面,上部路基结构施工期间其左右沉降分别为3.7 mm、3.9 mm,同样,在静置期间基本变化较小,上部轨道梁施工后沉降分别增至4.2 mm 和4.4 mm,沉降变化幅度较小,说明该地基加固措施合理,且施工工艺能够满足沉降控制要求。

图6 出入段线沉降曲线

图7(a)为SDK0+170 断面单点沉降计位置不同沉降变化规律,单点沉降计埋设深度分别为3.0 m、5 m、10 m,上部路基结构施工期间,施工期间测试最大值分别为3.24 mm、3.70 mm、3.77 mm。 由此可知,路基压缩主要发生在复合地基加固区,上部轨道梁施工后沉降分别增至4.26 mm、5.12 mm、5.16 mm,变化幅度有限,满足工后沉降要求。

图7(b)为RDK0+450 断面单点沉降计位置不同深度沉降变化规律,施工期间测试最大值分别为1.89 mm、2.51 mm、2.52 mm,上部轨道梁施工后沉降分别增至2.2 mm、2.9 mm、2.92 mm。

图7 不同深度单点沉降曲线

单点沉降计现场监测数据见表5。 由表5 可知,承轨梁施工完成后,监测期间各深度处沉降无明显变化。 沿深度方向,深度10 m 处沉降最小,深度3 m 和5 m 处沉降相近,表明路基压缩主要发生在复合地基加固区,与数值模拟趋势相同。

表5 单点沉降计数据统计分析mm

图8 为SDK0+170 断面土压力变化曲线,上部路基结构施工期间和静置期桩顶应力和桩间土应力变化不明显,桩顶计算值为11 kPa,桩间土压力为2 kPa,上部轨道梁施工后桩顶应力增加明显,桩土应力比有所增加,桩顶压力逐渐增至21.5 kPa,桩间土应力逐渐增至3.5 kPa。

图8 SDK0+170 断面土压力变化曲线

5 结论

对中低速磁浮新型路基低置结构不同设计方案及适用条件进行介绍,并根据现场试验及数值模型对新型路基沉降及静力加载时的力学行为进行分析,得出以下结论。

(1)根据区间路基所分布线路的股数及路基断面形式确定采用特殊路基结构设计,如为三线并列(路基较宽),宜选用悬臂式挡土墙结构;如为两线并列(路基较窄),宜选用U 形槽结构;如线路高程较高,宜采用低路堤结构;同时考虑节约用地,也可以采用U形槽组合顶板的低路堤结构。

(2)路基结构的总沉降值为2~5 mm,远低于CJJ/T 262—2017《中低速磁浮交通设计规范》要求工后沉降(≤30 mm),沉降主要发生在施工期间以及施加静力荷载后。 施工完成后,路基结构在自重作用下基本不发生沉降。

(3)路基压缩主要发生在复合地基加固区,桩顶和桩间土压力随自重引起沉降的增大而减小;施加静力荷载后,旋喷桩能充分发挥作用,并承担较大荷载,此时桩土应力比增大。