LGM 型立磨运行问题分析及改进措施

2022-08-01王利辉屈冬婷张路明

王利辉,屈冬婷,王 军,张路明

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

立 式辊磨机简称立磨,采用料床粉磨机理,通过磨辊和磨盘之间的相对运动研磨物料,集粉碎、研磨、烘干及分选等工序于一体,其流程简单、粉磨效率高,现已广泛用于生料、矿渣等的粉磨作业中。LGM 型立磨采用平面磨盘和锥形磨辊,以其稳定、高产等优势广受市场和业主好评[1]。但在运行过程中也有一些细节问题,虽不影响设备根本的使用效果,但也会给业主带来一定的困扰。笔者将对这些问题展开讨论,分析问题产生的原因,并以创新方法彻底解决这些问题。

1 磨辊大端焊硬层块状脱落

1.1 问题描述

LGM 型立磨采用平面磨盘和锥形磨辊,2 或 3个磨辊在磨盘上均匀布置,磨盘周边设有挡料环,与磨盘和磨辊一起使物料在磨盘上形成不完全受限料床。磨辊由各自的液压缸-曲臂加载系统驱动作用于料床,对料床产生一个竖向压力,磨盘转动,带动磨辊从动转动,使磨辊对物料产生摩擦力,通过压缩、剪切和震击对物料进行粉磨[2]。

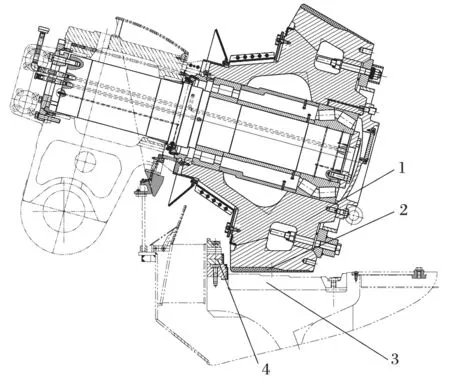

磨辊为锥形辊,主要由辊套、辊体、轴承、轴承盖和轴承密封件等组成,其轴线与磨盘夹角为 15°,辊套为铸钢本体+表面堆焊硬层结构,焊硬层厚度为40~50 mm,焊硬层磨损后可补焊。磨辊及磨盘结构如图 1 所示。

图1 磨辊及磨盘结构示意Fig.1 Structural sketch of grinding roll and grinding table

在立磨运行初期,磨辊大端圆角处经常出现焊硬层块状脱落现象,而其他位置焊硬层正常,如图 2 所示。随着运行时间的推移,圆角处焊硬层块状脱落现象逐渐减少甚至消失。

图2 磨辊大端圆角处焊硬层块状脱落Fig.2 Massive shedding of hard welded coating at big end fillet of grinding roll

初步分析认为,导致这种现象的原因是此处堆焊结构和工艺问题,因此尝试通过优化圆角处焊硬层与铸钢母材、增大圆角等措施,试图解决这一问题,这些措施虽有一定的缓解作用,但都没有解决根本问题。

1.2 原因分析及解决措施

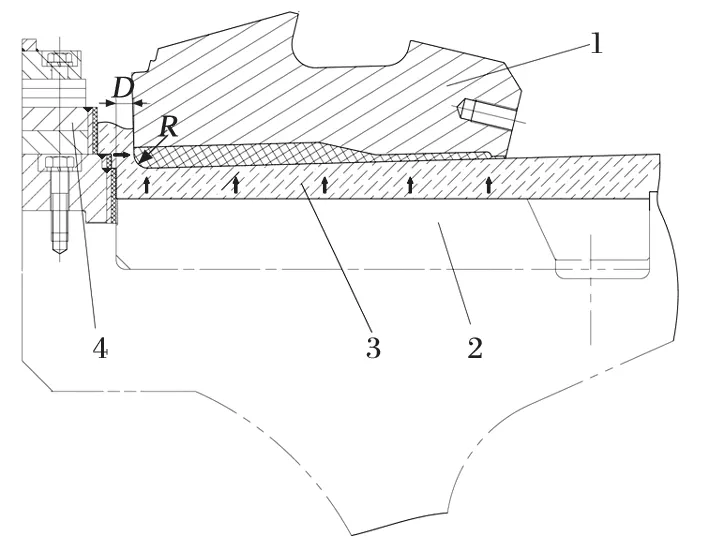

由立磨粉磨原理可知,磨辊大端料床区为高压研磨区,料床结构及磨辊受力示意如图 3 所示。磨辊大端圆角 (标记为R) 处于高压研磨区,受力最大,同时由于它一方面受到磨盘上料床的竖直方向压力,另一方面受到来自挡料环水平方向的剪切力,因此受力状况较其他位置更为复杂[3]。竖直方向压力正向作用于焊硬层与铸钢母材的结合面,钢材的抗压能力强,因此竖直方向压力不会导致R圆角处焊硬层脱落。而水平方向的剪切力平行于焊硬层与铸钢母材的结合面,有使此处焊硬层滑移脱落的倾向,而且钢材抗剪能力远小于抗压能力。因此,导致磨辊大端R圆角处焊硬层块状脱落的原因,除了此处堆焊结构和工艺问题,以及由立磨工作原理决定的受力最大外,笔者推断水平方向的剪切力是导致R圆角处焊硬层块状脱落的另一个主要原因。

图3 料床结构及磨辊受力示意Fig.3 Structure of material bed and force state of grinding roll

磨辊大端侧面与挡料环之间的距离D一般设计为 20 mm 左右,但实际安装后由于累积误差等原因,磨辊大端与挡料环最近处可能只有 10 mm,甚至接近刚性接触,当磨辊处于低位的时候,磨辊大端与挡料环很可能发生局部刚性撞击,从而导致磨辊大端焊硬层掉块。D的选择应在满足立磨料床粉磨原理的前提下,避免磨辊大端与挡料环的刚性或近刚性碰撞。

一定厚度的料层作为研磨体之间的缓冲垫,缓冲和分散了研磨体之间的作用力,使它们免于刚性碰撞,从而对研磨体起到保护作用。由立磨工作原理可知,R圆角处剪切力不能减小,但可以通过增加料层缓冲垫的方法来缓冲和分散剪切力。为了减缓R圆角处剪切力的破坏作用,可以增加此处料层缓冲垫的厚度,料层越厚,磨辊大端侧面受到的剪切力刚性越小,对焊硬层的破坏性越小。

鉴于此,在满足立磨料床粉磨原理的前提下,利用调节环使磨辊大端与挡料环的距离D适当增大,通过磨辊大端与挡料环间一定厚度的料层作为缓冲垫,缓冲和分散挡料环对R圆角处焊硬层的剪切力,以避免刚性或近刚性碰撞,可以彻底避免磨辊R圆角处焊硬层块状脱落的现象。

然而随着运行时间的增加,焊硬层块状脱落现象减少甚至消失,这是由于R圆角周边的挡料环和磨盘衬板等都有磨损,使得R圆角周边料层缓冲垫加厚,剪切力刚性减小,所以焊硬层块状脱落现象才会减少甚至消失,这也说明了对上述问题原因的分析是正确的。

2 立磨选粉机主轴下轴承温度超高

2.1 问题描述

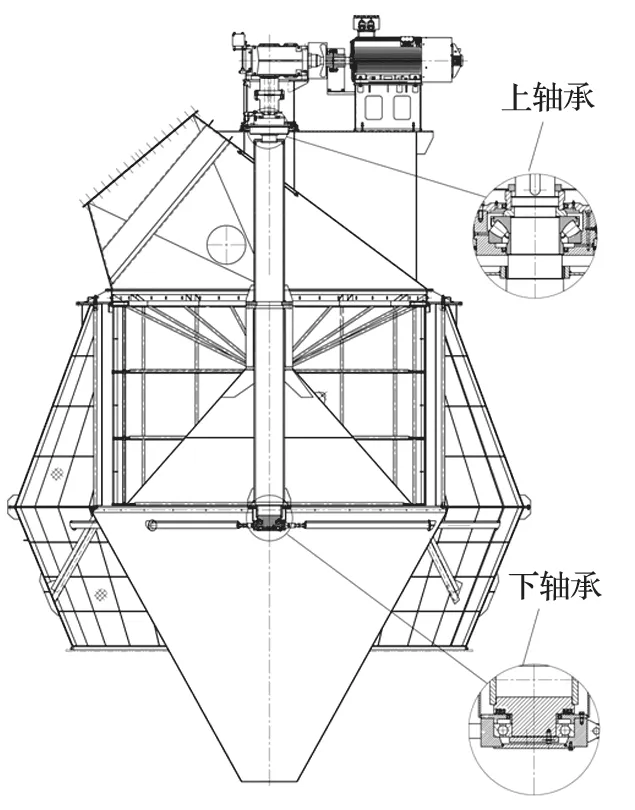

立磨选粉机是立磨的分选设备,安装在立磨上部,研磨后的物料被热气流提升进入由选粉机的静止导向叶片和动态鼠笼式转子构成的离心分选区,合格的粉体随气流经出口排出,粗粉沿选粉机返料锥斗返回磨盘。立磨选粉机主要由选粉机壳体、定子、鼠笼式转子和主轴等组成。鼠笼式转子通过连杆与主轴联接,主轴由上轴承和下轴承支承高速旋转,上轴承和下轴承采用干油集中润滑,如图 4 所示。选粉机上轴承周边接近环境温度,运行过程中上轴承温度正常;而选粉机下轴承周边温度高达 100~200 ℃,运行过程中下轴承频繁超高温报警,影响选粉机正常工作。

图4 选粉机上下轴承示意Fig.4 Sketch of upper bearing and lower bearing of powder separator

2.2 原因分析及解决措施

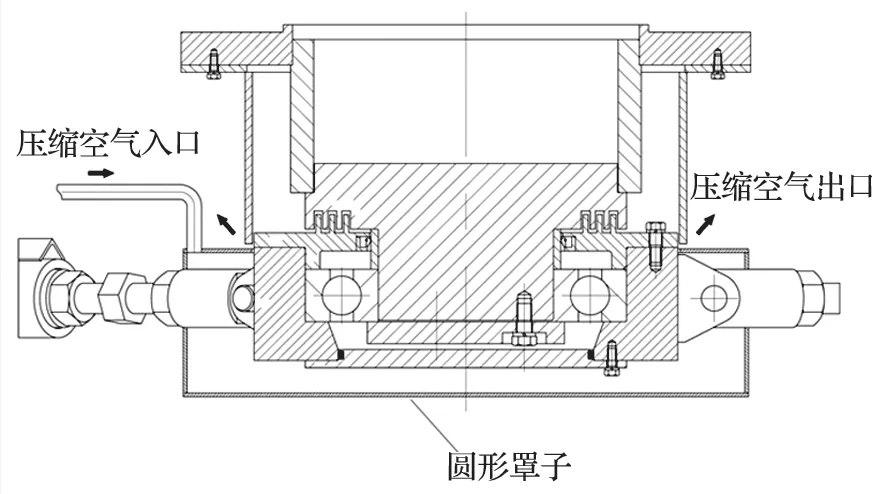

选粉机下轴承工作温度超高报警,除了轴承工作散热,最主要原因是周边温度过高。为此笔者设计了一种降低选粉机下轴承周边温度的装置,如图 5 所示。

图5 选粉机下轴承降温装置示意Fig.5 Sketch of cooling device for lower bearing of powder separator

将一个圆形罩子安装在下轴承周边,从磨外通入压缩空气,压缩空气通过罩子与下轴承座周边的缝隙进入磨内,这样在下轴承周边不断流通的常温压缩空气可将热量带走,使空腔内保持一个较低的温度,相当于在下轴承周边建立了一个与磨内热空气的隔离层,使下轴承工作温度降低到正常值。压缩空气还可根据情况改为普通风机供风。通过实施这一方案,选粉机下轴承工作温度得到了有效的控制。

3 喷水装置末端喷淋头频繁损坏

3.1 问题描述

为避免立磨粉磨过程中的震动,需要对立磨磨盘上的料床进行稳定处理,即利用喷水装置对料床进行喷水增湿。喷水装置由喷水系统始端和喷水系统末端组成。喷水系统始端主要包括水箱、水泵、控制阀和流量计等;喷水系统末端主要包括管路和喷淋头等,如图 6 所示。其中喷淋头位于磨盘衬板上料床的上方,在研磨过程中均匀地对料床进行喷水增湿[4]。

图6 原喷水系统末端示意Fig.6 End sketch of original spraying system

实际运行时喷水系统末端磨内风速达 50~60 m/s,且处于料床正上方,高速气固流体冲刷,和料床起伏波动碰撞,经常导致喷淋头磨损或者毁坏,使喷水系统失去作用,需频繁停机更换喷淋头,对工厂造成损失。

3.2 原因分析及解决措施

为解决上述问题,笔者设计了一种可在线更换喷淋头的喷水系统末端,如图 7 所示。

图7 改造后的喷水系统末端示意Fig.7 End sketch of improved spraying system

喷水系统末端分固定部分和可磨外拆卸部分 2 部分。固定部分是一个耐磨保护套,焊接固定在立磨磨体上,对喷淋头起到保护作用,而喷淋头则穿过耐磨保护套进入磨内,其尾部通过一个活卡套接头连接在耐磨保护套上。活卡套接头具有方向性,可以使喷淋头自动对准磨盘衬板上的料床。当喷淋头被磨损或毁坏,可以旋钮活卡套接头,将喷淋头从耐磨保护套抽出磨外进行更换,整个过程不需要停机,从而避免了停机检修带来的损失。

4 结语

(1) 综合分析了立磨磨辊大端圆角处焊硬层块状脱落的原因,除了立磨工作原理决定的此处受力最大和堆焊结构与工艺问题的原因外,另一个主要原因是水平方向剪切力刚性过大,提出了适当增加此处料层缓冲垫厚度,以缓冲和分散剪切力,彻底避免此处焊硬层块状脱落现象。

(2) 分析了立磨选粉机下轴承工作温度频繁超高报警的原因,设计了压缩空气加隔离罩的装置,以降低下轴承周边温度,从而使下轴承工作温度保持正常。

(3) 针对立磨喷水装置频繁损坏无法在线更换喷淋头的问题,设计了一种可在线更换喷淋头的喷水系统末端,有效避免了停机维修造成的损失。