高动态特性低压三相异步电动机设计及其制造

2022-08-01韩志秋冯金泉

韩志秋,冯金泉

(上海ABB电机有限公司,上海 201100)

0 引言

随着行业的发展,近几年对于高转矩性能,结构紧凑型电机需求日益增加,主要体现在注塑行业,起升机构及其测试台架,但是目前该系列电机都依赖于从国外进口。根据客户需求,参考目前进口电机的特点,研制了一款高转矩性能,宽调频范围,低转动惯量的中速电机[1],能够满足客户在大扭矩,高转速范围及其快速响应等方面要求。

HDP电机国外进口中心高涵盖80~400 mm,其中80~132 mm采用水冷结构,主要面向国外市场,中心高160~400 mm采用强迫风冷,国内市场需求主要集中在中心高200~250 mm。本文以国内市场需求电机为主,主要介绍中心高250 mm电机。

1 电机主要参数及其结构介绍

H250高动态特性电机(简称HDP电机)采用无机壳方形结构,电机两端端盖上设置底脚孔,起到电机底部固定的作用,缩小了产品尺寸和空间,结构更加合理紧凑。电机驱动端可以安装分体式法兰,满足客户多种安装方式需求,同时电机采用了有利于散热降低温升的强迫风冷结构,非驱动端配置减少变频器工况轴电流的绝缘轴承[2]。驱动端配置开启式轴承,采用可靠的迷宫式轴密封形式。不同于一般电机,接线盒安装在端盖上,位于非驱动端,HDP电机结构示意图见图1。

图1 电机整体结构示意图

电机分为三个铁心长ABC,分别输出不同的转矩及其功率,具体参数见表1。

表1 HDP250电机技术参数

从表中可以看出,250 mm中心高的HDP电机转矩和功率已经可以达到普通低压电机355 mm中心高。涵盖500~2 000 mm一共四个额定转速,且转动惯量较低,容易实现控制,在需要多次启停的使用工况优势较大。

2 定转子结构介绍

电机采用无机壳结构定子,即定子冲片直接叠压焊接之后作为定子使用。此结构定子由于不用装配机壳[3],大大增加了冲片的有限利用面积,减少了客户的空间利用,缩小了定子尺寸,给客户空间上提供了优势。设计和制造难度主要体现在定子通风,铁心焊接,加工及其定子后期处理上。

2.1 定子铁心结构介绍

定子铁心采用焊接结构,定子铁心由定子冲片、定子端板、定子焊接块三部分组成,定子冲片及其端板上设置通风孔,焊接块上带有双侧吊环孔,接地孔,铭牌孔,定子铁心示意图见图2。

(1) 定子冲片叠压过程中为了消除硅钢片平整度差异,保证定子铁心均匀度,每次叠压时每隔一定高度进行90°旋转,叠压时保证叠压压力和叠压后焊接时保压压力防止焊接变形。

(2) 定子冲片靠四根焊接块拉紧,焊接在一起,焊接块镶嵌在冲片的四个角位置。两端焊接定子端板,用于整个定子的装配。为了保证焊接强度焊接块与定子冲片采用连续焊接方式,同时避免过大的焊接变形,其余部分采用断续焊接方式[4]。

(3) 定子铁心焊接之后需要进行喷砂热处理,消除焊接后应力变形,喷涂底漆。

(4) 定子铁心热处理之后进行精加工,加工两侧端板配合面及其安装孔。

室温下,分别用超纯水配制50 mL质量浓度为200 ng·L-1的HHCB和AHTN溶液,用H2SO4和NaOH将反应体系的pH值分别调节为1、2、3、4、5、6、7、8、9,H2O2的投入量为 800 μmol·L-1,Fe2+的用量为 400 μmol·L-1,反应时间为 60 min。不同反应体系初始pH值下HHCB和AHTN的去除率如图9所示。

2.2 带绕组定子结构介绍

为了提高电机在变频调速工况下的绝缘可靠性,电机采用H级绝缘材料,200 ℃电磁线,嵌线之后采用滴浸浇漆方式进行绝缘处理。电机采用包槽+槽楔+相间绝缘+层间绝缘的结构,以确保绝缘结构稳定性。

由于电机无机壳,定子铁心表面直接当机壳使用,浸漆之后铁心表面的绝缘处理尤为重要。目前采用干冰去除绝缘漆,当干冰消除过程中损坏底漆时,需要在干冰之后进行补漆,补漆分为少量手工补漆及其全部补漆。根据用户现场油漆表面防腐要求选择合适的处理方式。

2.3 转子结构介绍

HDP电机,行业上一般使用铜条转子,本次设计为了节约成本将转子改为常规低压电机铸铝转子结构,并且尽量借用现有转子结构的端环模具,为了确保转子温升,转子冲片上增加了通风孔。电机高速运转时,为了减少电机的振动,转子要求根据客户运行转速进行高速动平衡,以减少不平衡量,进而减低电机振动的影响。

3 端盖结构介绍

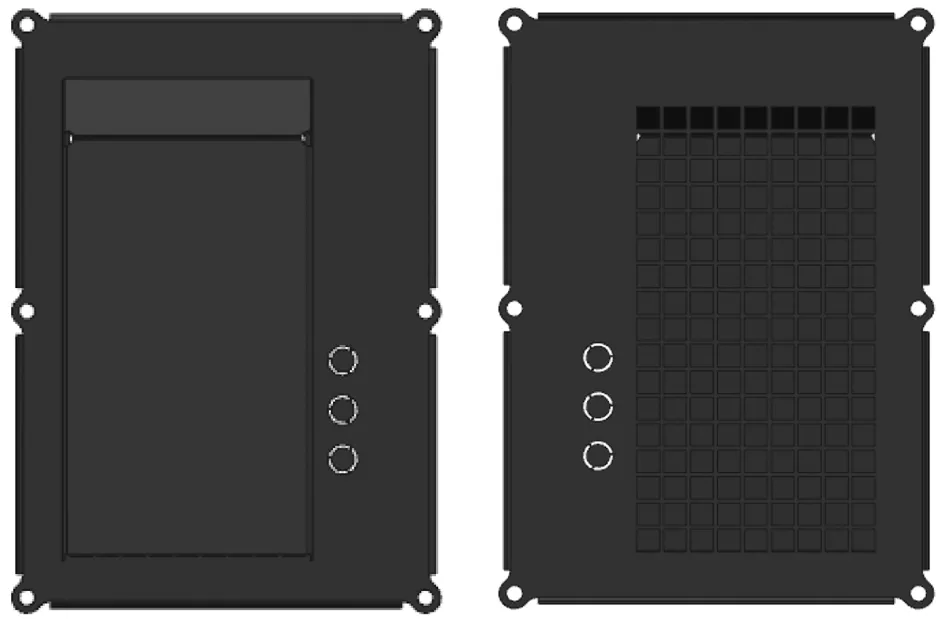

电机的主要结构支撑件端盖起着固定电机的作用,电机的底脚孔设置在两侧端盖上,端盖上设置接线盒、风机及其测温元件的安装接口,端盖三个方向的示意图见图3。

图3 端盖结构示意图

(1) 为了节省模具,前后端盖采用同一个铸件结构,根据尺寸要求分别进行加工。

(2) 端盖设计能够满足前后端盖顶部,两个侧面共计3个方向均能够确保客户安装风机和接线盒的实现,在端盖三个方向预留风机及其接线盒安装孔。

(4) 为了满足电机轴承测温,测振及定子测温的安装与引线要求,在端盖三个方向预留了相应的测温原件安装孔。

(5) 端盖底面设置底脚孔,同时底面相当于底脚平面,加工精度和平面度要求较高。

(6) 端盖后侧平面加工后安装分体式法兰,可以满足底脚安装和底脚加法兰安装的不同需求,且节省整体法兰铸件的模具费用。

4 电机通风结构设计

由于电机不带机壳,没有散热筋进行表面散热,电机输出转矩较大,内部温度很高,为了控制温升,合理的通风结构设计是本电机设计的核心。

为确保内部热量被及时带走,电机采用了强迫风冷结构,背包式风机进行强制冷却。根据CFD分析计算结果,确定电机所需要的风机风量和风压。根据电机的安装空间,选择合适的风机。为了节省轴向尺寸,选择在顶部安装背包式风机。风机的风从电机非驱动端的端盖顶部进风口进入电机,沿着定子通风孔、转子通风孔和定转子之间的气隙,最后通过驱动端的导风结构流出,达到冷却电机内部的作用。风机参数见表2。

表2 风机参数

4.1 定子通风道设计

定子冲片上带通风道,设计过程中定子冲片先后采用两种形式的通风道结构,通风道结构前后对比示意图见图4。左图中通风道为扇形,右图中在通风槽内增加了翅片形状,增大了冷却介质的接触面积,对电机冷却效果作用明显。本定子冲片增加翅片结构已经成功申请专利[5]。

图4 冲片对比示意图

翅片结构制作工艺上比较复杂,需要严格控制冲片模具的精度,防止定子冲片叠压时翅片不对齐,影响风在整个通风道内的流动。目前采用冲片外形及其槽型复试模具一次成型,四周的翅片单槽一次成型结构制作定子冲片,叠压时通风孔未出现不对齐现象。

4.2 CFD计算分析结论及测试结果对比

(1) 样机选取

选取客户常用的转速为1 750 r/min,功率分别为500 kW和605 kW,对应的铁心长为600 mm和680 mm的两个电机为测试电机。

(2) CFD分析过程及其结论

对2台样机进行CFD分析,分别分析带翅片和不带翅片两种情况,计算分析数据见表3。通过计算分析计算结果可知,对于相同参数下的电机,冲片增加翅片能够降低温升大约为6 K,定子冲片带翅片结构对电机降低温升作用明显。

表3 计算分析结果 单位:K

(3) 样机测试

(a) 样机一铁心长600 mm,定子冲片不带翅片结构,实际测试电机温升为100.4 K,与F级温升要求105 K余量较少,与CFD计算结果相当。

(b) 根据样机一测试结果和CFD计算结果,对定子冲片进行优化,增加翅片,作为样机二,为了验证长铁心的效果,定子铁心长选取680 mm。

(c) 样机二实际测量电机温升为89 K,满足F级温升要求,余量较多,与CFD计算结果相当。

4.3 转子及其端盖通风结构设计

电机转子采用了传统的冲片上开孔的方式,为了增大通风面积,将圆形孔更改为扇形孔。

非驱动端端盖,除了安装风机及其接线盒的部位,其余地方通风孔全部用镀锌盖板封闭,驱动端端盖左右两侧增加了有助于流向的导流结构,将风导出,同时为了避免风从顶部流出,将顶部同样用镀锌板封闭。端盖的导流结构示意图见图5。带有栅格一侧安装在端盖上,外面凸起部位起到导流作用。

图5 驱动端端盖导风结构

4.4 轴承选取及其轴密封设计

根据客户反馈,HDP电机作为测试台架用电机运行在变频环境中,测试工况频率变化较为复杂,为了预防轴电流现象,电机非驱动端配置了绝缘轴承,考虑到电机运行速度较高,一般普通电机的轴密封件在线速度较高情况下会发生破损,密封失败,HDP电机采用了可靠性更强的迷宫式机械密封形式,电机密封形式示意图见图6。其中密封环热套装配到转子的轴上,前端靠紧轴承,同时与轴承外盖形成口环式迷宫密封,密封件配合间隙很小,保证了有效的轴端密封。

图6 密封形式示意图

5 结论

HDP电机做为高动态特性电机,具有高转矩性能,高功率密度,低转动惯量,能够满足客户多种负载应用工况及其启停工况,电机结构设计紧凑,结构件功能性强,通风结构新颖,定子制造工艺要求严格,目前中心高200~250 mm电机已经在不同行业进行市场推广,得到了很好的用户反馈,给公司带来了较为可观的经济价值。公司将根据市场趋势逐渐增加行业应用场景,加快行业进口替代。