钢管混凝土柱-钢梁下栓上焊隔板贯通节点抗震试验研究

2022-08-01余玉洁林思文张超丁发兴蒋丽忠魏标

余玉洁,林思文,张超,丁发兴,蒋丽忠,魏标

(1.中南大学土木工程学院,湖南长沙,410075;2.湖南省装配式建筑工程技术研究中心,湖南长沙,410075)

钢管混凝土柱[1]充分结合了混凝土与钢材各自的优点,具有抗震性能好、施工方便等突出特点。许多学者对钢管混凝土柱-钢梁节点的连接方式和受力性能展开了广泛研究。常见的节点形式有内隔板式节点、外环板式节点和隔板贯通式节点[2-4]等。陈以一等[5]对6 个隔板贯通节点和2 个内隔板节点进行低周往复荷载试验,发现隔板厚度、隔板与梁翼缘的焊缝质量是保证节点滞回能力的关键。姜忻良等[6]开展了4个足尺十字形隔板贯通节点试验,发现钢梁翼缘与隔板的细部连接构造对节点的延性、耗能能力和刚度退化有较大影响。荣彬等[7]通过低周反复荷载试验和有限元模拟,对T字形和十字形方钢管柱隔板贯通节点的抗剪强度进行了研究。李自林等[8]开展了全螺栓隔板贯通节点试验研究,发现全螺栓连接具有良好的抗震性能,且螺栓的滑移提高了节点的变形能力和延性性能。钢管混凝土柱-H 型钢梁焊接式节点中,由于腹板阻隔使得钢梁下翼缘焊缝不能连续施焊,焊缝质量难以保证。当钢结构采用钢筋混凝土楼板或组合式楼板时,混凝土楼板采用栓钉与钢梁上翼缘锚固。楼板共同参与受力会使得钢梁内中性轴上移,下翼缘承受荷载增大。在美国北岭和日本神户地震中,钢结构节点多出现下翼缘焊缝脆性断裂的现象[9]。为解决下翼缘焊缝断裂问题,并提高装配化程度,陈志华等[10]提出下栓上焊式隔板贯通节点构造,该节点的钢梁下翼缘与下隔板采用螺栓连接,上翼缘与上隔板焊接。该不对称节点构造可能导致上下翼缘具有不同的承载和变形能力,使得该节点的工作机理以及抗震性能与传统隔板贯通节点不同。另一方面,当应用组合楼板时,由于混凝土材料的抗压强度高,抗拉强度小,楼板对正弯矩承载力的强化作用更大,而对提高负弯矩承载力有限。楼板的非对称协同工作机制使得下栓上焊节点的工作机理更加复杂。为了进一步了解这种非对称连接节点的工作机理以及楼板的组合效应,对6个下栓上焊隔板贯通节点进行试验,以探究下翼缘螺栓数量和连接方式、楼板的组合效应以及下贯通隔板厚度对其抗震性能的影响。

1 试验概况

1.1 试件设计

选取平面框架中的边节点为研究对象,共设计6个试件,节点示意图和详细尺寸见图1。该试验主要研究下栓上焊连接对于节点抗震性能的影响。为保证强柱弱梁准则,节点柱肢采用截面宽度和厚度分别为250.0 mm和8.0 mm的冷弯方钢管,钢梁采用高×宽×腹板厚×翼缘厚为300.0 mm×150.0 mm×6.5 mm×9.0 mm的H型钢梁。钢管、钢梁、贯通隔板、腹板连接板等钢材型号为Q345B,腹板螺栓和下翼缘螺栓采用10.9 级M22 摩擦型高强螺栓。钢管柱内混凝土等级为C40,楼板混凝土等级为C30。楼板内每隔150 mm 配直径为10 mm 的HPB235级钢筋,双层双向布置,板内钢筋与钢管柱壁之间不进行连接处理。按照GB 50017—2017“钢结构设计标准”[11]中完全剪力连接的设计要求,在钢梁的上翼缘每隔90 mm 布置双排直径为13 mm 的普通圆柱头焊钉作为剪力连接件,形成钢-混凝土组合梁。

图1 试件几何尺寸及构造Fig.1 Dimensions and details of specimens

试件的基本参数见表1。试件WF 为传统的栓焊混合连接节点,用作试验对比组,其余试件均为下栓上焊隔板贯通节点,节点构造如图2所示。下栓上焊节点中下隔板包含外伸端板段与钢梁下翼缘螺栓连接。节点设计中贯通隔板在连接区域缩减宽度至与钢梁翼缘等宽,同时,采用圆弧形倒角构造以避免应力集中。腹板连接板提前与钢管混凝土柱壁角焊缝相连。连接时,先吊装钢梁搁置于下隔板之上,连接下翼缘和腹板螺栓,并初拧紧固。之后对上隔板和钢梁上翼缘采用对接焊缝连接,对腹板螺栓和钢梁下翼缘螺栓复拧至设计预紧力(根据GB 50017—2017“钢结构设计标准”查得)。楼板组合节点钢梁连接方式类似。钢梁上翼缘提前设有栓钉,待钢梁节点区域连接完成后,在其上部区域布设楼板钢筋并浇筑混凝土成型。

图2 节点试件构造及制作过程Fig.2 Connection details and the fabrication process

表1 试件基本参数Table 1 Basic parameters of specimens

本试验参照文献[10]中钢梁上下翼缘等强连接的设计要求计算下翼缘螺栓数量。当下翼缘采用4排(8 个)螺栓时,可使下翼缘连接的抗滑移强度略高于上翼缘的设计屈服强度,因此,试件B4 作为下栓上焊节点基准试件。试件B2采用2排(4个)螺栓连接,探究下翼缘为弱螺栓连接时节点的抗震性能。试件C4 为下翼缘4 排螺栓连接的带楼板节点,可与B4 试件对比考察楼板组合效应的影响。试件C3 用于研究下翼缘采用弱连接时楼板组合效应对于节点抗震性能的影响。上述试件中贯通隔板厚度均为12 mm。下隔板螺栓连接中螺栓孔会削弱下隔板有效承载截面,将可能导致下隔板被拉断。因此,实验中补充C4B16试件,即在C4节点构造基础上,采用16 mm 厚的下贯通隔板来研究下隔板增强对于节点强度和变形能力的影响。

1.2 材料性能

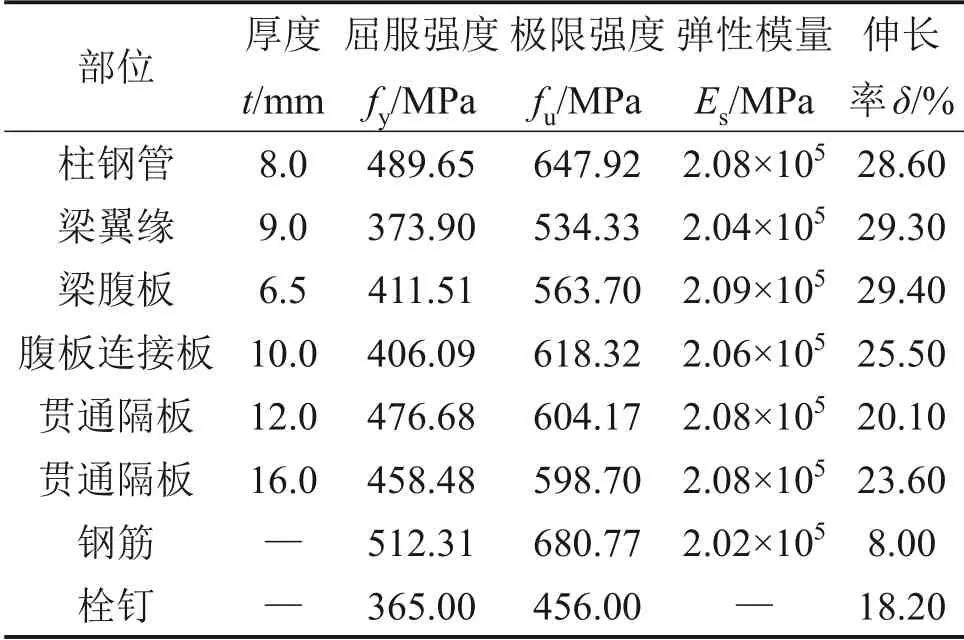

进行节点试验之前,依据GB/T 2975—2018[12]在方钢管、H 型钢梁和贯通隔板截取材料性能试件,并按照GB/T 228.1—2010[13]进行拉伸试验。每种钢板提取3组试样,并取3组试样性能指标结果的平均值作为该钢材力学性能指标的代表值。钢材主要性能指标见表2。

表2 钢材材料性质Table 2 Material properties of steels

混凝土材料在实验前经过试配确定了钢管柱内C40 混凝土的配合比(即水、水泥、砂、石子质量比)为0.50∶1.00∶1.49∶2.99,砂率为0.33;楼板C30 混凝土的水、水泥、砂、石子的质量比为0.60∶1.00∶2.09∶3.88,砂率为0.35。配制的混凝土均未添加外加剂。在浇筑试件内混凝土的同时制作边长为150 mm的标准立方体试块,与试件同条件养护,并在节点试验前测得各试件内C40和C30混凝土的立方体抗压强度,结果见表3。

表3 混凝土材料性质Table 3 Material properties of concrete

1.3 试验加载和测量内容

试验装置如图3所示。柱底与固定铰支座相连,柱顶设置1个球铰以实现柱端铰接,同时,柱顶设置水平拉杆以限制柱端侧向位移。试验中,在钢梁端部通过100 t 拉压电液伺服作动器进行低周往复加载,加载点到柱中心线的距离为1.86 m。滞回试验之前通过柱顶分配梁施加827.8 kN 轴压力使轴压比为0.2,且该轴压力在滞回试验过程中保持恒定。在无楼板节点试验中,钢梁两侧由1对刚性侧向支撑,以约束钢梁的平面外扭转。

试验的测量方案如图3(a)所示。沿钢梁跨度方向布置W1 至W4 共4 个位移计以测量加载中钢梁的挠度变化。沿钢管混凝土柱高度方向布置W5至W8 共4 个位移计以监测其水平侧移和转动状况。同时,在节点关键位置布置应变片以监测节点的应变。试验前,在试件关键连接区域刷涂白灰,通过试验中涂料的剥落程度观测各部位的屈服和塑性发展状况,并观测下翼缘螺栓连接处的滑移。

图3 试验装置Fig.3 Test setup

试验加载制度参考美国钢结构抗震规范(AISC 341-16)[14],选用层间位移角控制加载以直接对比不同构造节点的抗震性能。前3 级位移分别为0.003 75,0.005 00 和0.007 50 rad,每级循环往复加载6次;第4级位移为0.010 00 rad,循环往复加载4 次;之后位移依次为0.015 00,0.020 00,0.030 00 和0.040 00 rad,各循环加载2 次;此后位移增量为0.010 00 rad,且每级循环加载2次,直至试件破坏或承载力降至85%以下。加载制度如表4所示。

表4 加载制度Table 4 Loading process

2 试验过程及现象

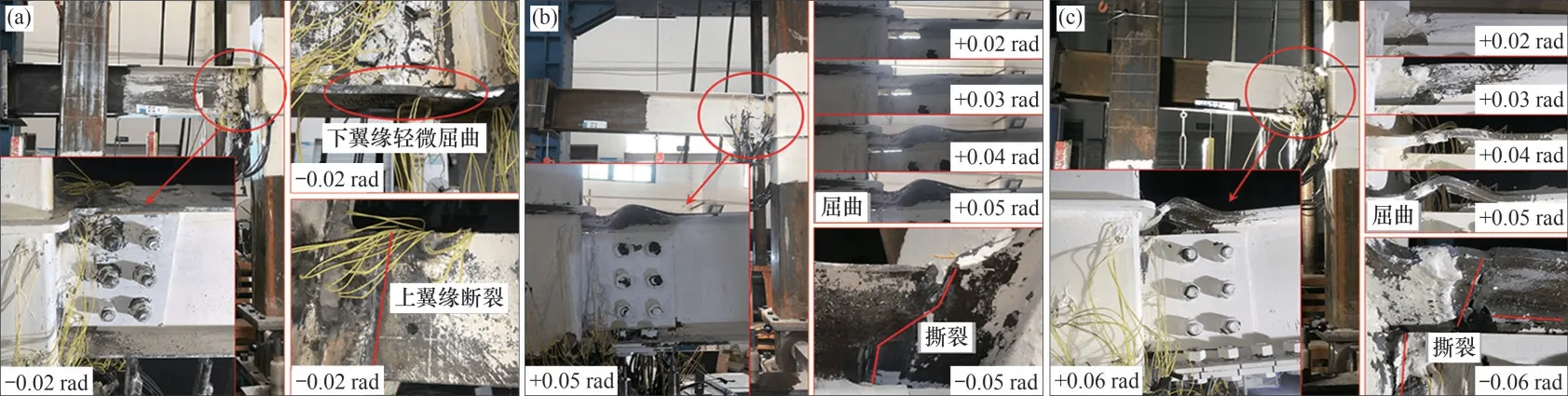

传统栓焊式节点WF试件在加载到0.010 00 rad时,梁翼缘过焊孔处出现斜向屈服痕迹,随后屈服区域不断扩大;梁端位移加载到0.020 00 rad时,上翼缘焊缝中部出现小段裂纹,钢梁下翼缘距离柱边约120 mm处出现轻微鼓曲。在后续加载循环过程中,上翼缘焊缝裂纹迅速扩展至断裂,梁端竖向弯矩下降至峰值弯矩的85%以下,试验停止,试件的破坏形态如图4(a)所示。试件WF进入塑性发展阶段不久,梁端焊缝断裂。

试件B2 中,当梁端位移加载到0.007 50 rad时,钢梁下翼缘与下隔板之间开始产生相对滑动;当梁端位移加载到0.030 00 rad 时,钢梁上翼缘距离柱边约130 mm 处出现轻微鼓曲;加载到0.040 00 rad 时,梁端正向承载力达到峰值,上翼缘鼓曲显著增大,过焊孔处和对接焊缝端部出现细小裂纹;加载到0.050 00 rad 时,下翼缘在下隔板外端位置出现轻微鼓曲。向下加载时,上翼缘裂纹贯通,弯矩降至峰值弯矩的85%以下,停止加载。破坏形态如图4(b)所示。

试件B4 中,当梁端位移加载到0.015 00 rad时,钢梁下翼缘与下隔板之间产生相对滑移;加载到0.040 00 rad 时,过焊孔处上翼缘鼓曲,梁端向上弯曲承载力达到峰值;加载到0.050 00 rad时,上翼缘过焊孔处出现明显撕裂,同时,腹板剪切板与钢柱焊缝端部撕裂;加载到0.060 00 rad 时,腹板剪力板焊缝端部处钢管柱壁受拉鼓曲,钢梁上翼缘焊缝产生贯通裂缝,弯矩降至峰值弯矩的85%以下,停止加载。破坏形态如图4(c)所示。

图4 无楼板节点试件变形及破坏模式Fig.4 Deformation and failure processes of bare beam connections

在带楼板试件C3 中,当梁端位移加载到0.010 00 rad 时,钢梁下翼缘与下隔板之间出现相对滑动;加载到0.015 00 rad 时,楼板与柱壁出现分离,且分离距离随着加载幅度增大而增大;加载到0.030 00 rad 时,腹板剪切板与柱壁焊缝处下端部出现拉裂现象,且当梁端向上加载时,钢管混凝土柱壁交汇处楼板混凝土被压碎;加载到0.040 00 rad时,梁端弯矩达到峰值;向下加载时,钢梁下翼缘与下隔板外端部相互挤压,产生翘曲变形,上翼缘焊缝端部出现长约30 mm 的裂纹;加载到0.050 00 rad 时,上翼缘裂缝迅速扩展至撕裂,试件破坏,停止加载。破坏形态如图5(a)所示。

带楼板试件C4 与C4B16 节点试验加载前期变形及破坏现象类似。加载到0.015 00 rad 时,钢梁下翼缘连接产生螺栓滑移,且楼板与钢管混凝土柱交汇处产生板柱分离;加载到0.030 00 rad 时,钢梁下翼缘在下隔板外侧位置产生屈曲,随后鼓曲不断加大;加载到0.040 00 rad 时,梁端弯矩达到峰值;加载到0.050 00 rad时,试件C4下隔板在靠近柱边的第1排螺栓位置出现颈缩现象,之后下隔板被拉断,节点失效,如图5(b)所示。而试件C4B16 采用较厚下隔板,隔板处未产生明显的颈缩和塑性变形。加载到0.050 00 rad 时,钢梁翼缘和腹板屈曲变形加剧,弯矩持续下降;加载到0.060 00 rad 时,试件C4B16 的钢梁下翼缘在远离柱边的最外排螺栓位置出现轻微颈缩现象,此时,节点承载力已降至峰值的85%以下。试件C4B16的破坏形态如图5(c)所示。

图5 有楼板节点试件变形及破坏模式Fig.5 Deformation and failure processes of composite beam connections

试验中仅WF 试件在0.020 00 rad 时发生了焊缝断裂破坏,下栓上焊节点(有无楼板)变形均在0.040 00 rad 以上。其中,无楼板节点钢梁上翼缘受压时产生屈曲变形。有楼板的组合梁节点上翼缘受楼板约束限制,屈曲现象较轻微;下翼缘在下隔板外端处出现不同程度屈曲,并产生塑性铰。

在试验过程中,下栓上焊节点下翼缘螺栓连接均发生了螺栓及板件滑移现象,且滑移程度随节点转角增大而增大,如图6(a)所示;试验后,拆除螺栓,发现钢梁下翼缘或下隔板的螺栓孔受挤压变形呈椭圆形,孔壁可见螺杆挤压出的螺纹痕迹,腹板螺栓孔依然呈圆形,螺杆的螺纹磨损较小,如图6(b)所示。

图6 螺栓连接处变形情况Fig.6 Deformation of bolt connection

3 试验结果及分析

3.1 滞回曲线及滞回承载性能对比

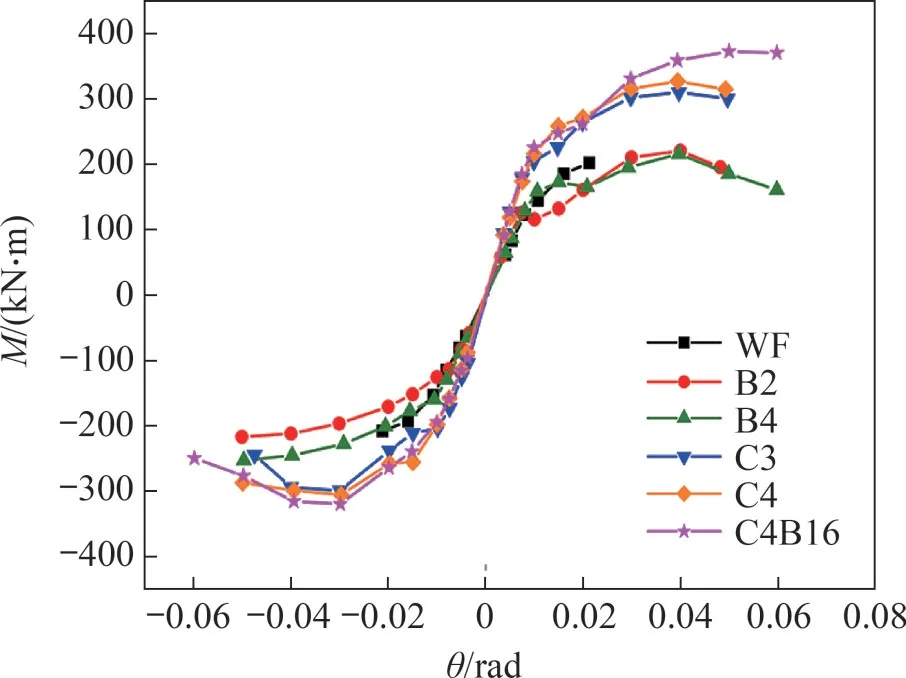

由于该节点试件采用强柱设计,试验中所有试件的节点域及柱肢段均未出现屈服现象,该节点变形主要来源于梁段和梁端处下栓上焊节点连接区域。图7所示为试验中各梁端弯矩(M)与节点转角(θ)滞回关系曲线。试件WF的滞回环呈现出饱满的梭形,但由于上翼缘焊缝过早产生裂纹并导致节点破坏,使得节点最大转角仅大0.020 00 rad,如图7(a)所示。在图7(b)和图7(c)中,无楼板下栓上焊节点的滞回曲线表现出一定的捏缩现象,且试件B2比B4捏缩程度更明显。该捏缩现象与下翼缘螺栓滑移产生时机一致,螺栓滑移时承载力变化速率较小。当节点转角幅度增大,下翼缘螺栓与孔壁接触进入承压受力阶段时,承载力增长速率增大。

图7 弯矩-转角滞回曲线Fig.7 Moment-rotation angle(M-θ)hysteretic loop curves

从图7(a)可见:试件B4 下翼缘螺栓连接抗滑移能力较强,钢梁上翼缘屈服先于下翼缘螺栓滑移,因此,B4 与WF 具有相近的屈服转角和屈服弯矩。从图7(b)可见:钢梁向上弯曲(正向转角)变形时,试件B2 下翼缘螺栓滑移产生较早,其屈服弯矩受下翼缘连接的摩擦力控制,因此,B2 相较于B4 表现出较低的屈服弯矩和屈服位移;但当节点转角较大时,B2与B4下翼缘连接处均出现螺栓孔壁挤压现象,上翼缘均产生局部失稳,节点承载力由上翼缘受压承载决定,因此,两节点非线性承载力及变化趋势类似;当钢梁向下弯曲时,B2的正负向承载力相似,而B4表现出正负向非对称的承载能力,即负向弯曲承载力高于其正向弯曲承载力。

从图7(d)和图7(f)可见:考虑楼板组合作用的下栓上焊节点滞回曲线仍表现出捏缩现象,且试件C3 比试件C4 捏缩效应更加显著。对比试件C4与B4 可见:楼板有效增大了试件的刚度和强度。由于钢梁向上受弯时楼板与柱壁挤压承载,而负向加载时楼板主要通过板边缘部分的锚固效应参与受力,因此,楼板对于节点表现出非对称的承载力增强效应,即节点正向承载力提升幅度大于负向承载力提升幅度。

下栓上焊的构造形式使得节点具有较高的负向承载能力,而楼板的非对称承载力增强效应减弱了下栓上焊节点强度的不对称性,最终使得试件C4的正负向承载力接近。试件C4由于下隔板截面被削弱,导致该螺栓连接承载力由下隔板净截面抗拉承载力决定。试件C4B16采用比C4更厚的下贯通隔板,下隔板净截面抗拉承载能力增强,因此,下翼缘螺栓连接表现出更高的抗拉承载力,该节点正向强度略高于其负向强度。

3.2 骨架曲线

提取图7中各试件滞回曲线中各级加载的峰值点绘制骨架曲线,如图8所示。从图8可见:试件WF,B2 和B4 屈服前弹性刚度基本相同;下栓上焊节点正向弯曲时,其上翼缘受压,且在转角较大时会产生受压屈曲失稳,导致其正向承载力达到峰值后下降。节点下翼缘螺栓连接构造以及下隔板支撑效应使得下翼缘不易屈曲,因此,节点负向承载力在转角达到0.050 00 rad 之前,承载力持续增大。

图8 试件骨架曲线Fig.8 Skeleton curves of specimens

试件B2和B4正向受弯时,其下翼缘螺栓滑移致使骨架曲线呈现一定的平台段。试件B2 的屈服弯矩及负向峰值弯矩均比试件B4 的小,但二者的正向峰值弯矩相近。试件C3,C4和C4B16骨架曲线在弹性阶段斜率基本相同,且比试件B4 的斜率大,这三者的屈服弯矩和峰值弯矩均比试件B4 的大。试件C3和C4正负向峰值弯矩及骨架曲线走势相近。试件C4B16 的骨架曲线在负向受弯时与C4的相近,而正向受弯时其后期表现出更大的峰值弯矩。试件C4B16 的转动变形能力最大,正负向转角均达到0.060 00 rad。带楼板节点正向受弯时,混凝土板能有效约束上翼缘的局部鼓曲,而节点负向受弯后期楼板锚固区域产生受拉破坏,因此,带楼板节点在达到峰值弯矩后,正向弯曲强度退化幅度小于负向弯曲强度,强度退化模式与无楼板节点的相反。

采用文献[3]中试件屈服点、峰值点和破坏点的确定方法(见图9),根据试验骨架曲线确定各试件的屈服弯矩My、峰值弯矩Mm、破坏弯矩Mu(85%峰值弯矩)和对应的屈服转角θy、峰值转角θm、破坏转角θu,如表5所示。

表5 各试件骨架曲线特征值、延性及耗能系数Table 5 Characteristic values of skeleton curves,ductility and energy dissipation

图9 试件屈服点的确定Fig.9 Determination for yield point of specimens

当试件WF 屈服转角为0.013 00 rad 时,下翼缘采用弱螺栓连接的试件B2 和C3 的屈服转角比WF 的略小,其他试件的屈服转角比WF 的略大。除B2外,下栓上焊节点的屈服弯矩均比WF的大。试件C4B16的正、负向峰值弯矩分别比试件C4大13.95%和4.72%;试件C4 的正向峰值弯矩分别比试件B4 和C3 大51.41%和5.43%,试件C4 负向峰值弯矩分别比试件B4和C3大20.81%和2.03%;试件B4的正向峰值弯矩与B2的接近,而负向峰值弯矩比B2大14.29%;下栓上焊节点的破坏位移基本一致,均在0.050 00 rad 附近。有楼板节点的各特征弯矩普遍比无楼板节点试件的大。下栓上焊节点上下翼缘连接的不对称性导致部分试件表现出正负向非对称的承载力。

3.3 延性和耗能能力

试件的转角延性系数μ采用θu/θy计算,试件的耗能能力用能量耗散系数E和等效黏滞阻尼系数he来衡量,计算结果见表4。GB 50011—2010“建筑抗震设计规范”[14]规定多高层钢结构弹性层间位移角的限值[θe]=1/250 rad,弹塑性层间位移角限值[θp]=1/50 rad。试验中,栓焊混合连接节点WF 的弹性和弹塑性层间位移角分别为3.33[θe]和1.06[θp]。尽管该节点较早产生断裂破坏,但其变形能力仍满足规范要求。下栓上焊隔板贯通节点的弹性和弹塑性层间位移角分别为(2.62~3.84)[θe]和(2.37~2.99)[θp],均满足抗震规范限值要求;其延性系数μ为3.30~4.96,具有良好的延性性能。除试件WF 和C3 的等效黏滞阻尼系数he仅为0.15~0.17 kJ 外,其余4 个下栓上焊节点的he为0.22~0.27 kJ,为钢筋混凝土节点(he≈0.1 kJ)[15]黏滞阻尼系数的2倍以上。因此,该类节点滞回曲线虽然表现出一定的捏缩现象,但仍具有较强的耗能能力。对比各试件he可知:楼板的组合作用使得节点承载能力提高,导致节点相对耗能效率略微降低;下翼缘螺栓数量增加、下贯通隔板厚度增大都有利于提高试件的耗能能力。

3.4 承载力退化

承载力退化是指在同一加载幅值下,试件承载力随着循环次数的增加而降低,采用承载力退化系数进行分析。

式中:λj为第j级加载时试件承载力退化系数;Pj1和分别为第j级加载时第1 次、第i+1 次循环的峰值弯矩。各试件屈服后承载力退化曲线如图10所示。从图10可见:试件B2 和B4 的承载力表现出一致的退化趋势,但B4 承载力退化更缓慢;由于楼板裂缝的发展,有楼板节点的承载力退化系数普遍比无楼板节点的低,但承载力退化趋势比无楼板节点承载力退化趋势更加平缓。所有试件的承载力退化系数基本都在0.85 以上,说明下栓上焊节点在低周往复荷载作用下具有比较稳定的承载能力。

图10 承载力退化曲线Fig.10 Strength degradation curves

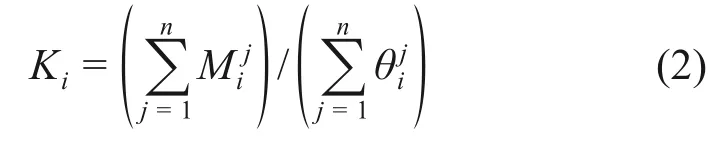

3.5 刚度退化

试件的刚度退化特性采用各级加载下的环线刚度Ki来衡量,具体表达式为

式中:Ki为第i级加载下的环线刚度;Mj i和θji分别为第i级加载下第j次循环的最大弯矩和最大转角位移;n为各级的循环次数。

图11所示为节点的刚度退化曲线。由图11可知:各试件的刚度退化规律基本一致;在粱端位移小于0.020 00 rad 阶段,螺栓滑移和楼板裂缝发展导致各试件刚度退化较迅速,螺杆与孔壁接触之后,各试件刚度退化速度减慢;楼板大幅度提高了试件的初始刚度,下翼缘螺栓数量对带楼板试件的刚度影响有限,总体上,试件C4B16 的刚度性能最优。

图11 刚度退化曲线Fig.11 Stiffness degradation curves

3.6 螺栓滑移与节点承载机理分析

在试验过程中,节点下翼缘处会出现螺栓及板件滑移现象。当节点转角为正时,钢梁下翼缘相对下隔板往远离柱方向滑移;当转角为负时,下翼缘相对下隔板朝向柱方向滑移。在试验过程中,通过测量板件相对错动距离来表征板件滑移程度。

下翼缘处相对滑移距离Δ如图12所示。从图12可见:节点正向受弯时,下翼缘处的滑移量普遍比负向受弯时的大,如试件B4 的正向滑移远大于负向滑移;试件B2和C3比其他试件更早出现滑移,增加下翼缘螺栓数有利于减小滑移量。

图12 下翼缘处相对滑移Fig.12 Relative slip at bottom flange

图13所示为试件B2和B4的典型滞回环对比。从图13可见:下栓上焊节点在下翼缘螺栓连接处的滑移导致滞回环出现捏缩现象,图中切线刚度较平缓的一段曲线对应滑移阶段,紧接着刚度有较大回升,对应螺杆与孔壁接触受力阶段。B4 的滑移阶段比B2 的滑移阶段更短。由于孔壁承压导致出现塑性变形效应,在同一级转角下第2圈加载时,从螺栓滑移到孔壁承压时的刚度提升幅度比第1圈加载时略小。

对于无楼板节点试件,下翼缘及下隔板在拉、压受力下由于泊松效应会导致其板件厚度产生微小变化。下翼缘受压时,下翼缘及下隔板厚度增大,在螺栓紧固长度不变时导致板件之间的挤压力增大,从而导致摩擦阻力增大;反之,当下翼缘受拉时,下翼缘螺栓连接摩擦阻力减小。该摩擦力变化效应随着螺栓数量增多而增大,因此,B4 与B2 相比,其正、负向滑移量差距加大(见图12)。而且在同一加载幅度下,B4 与B2 相比具有更大的负向承载力,且该承载力差异在滞回曲线捏缩段即螺栓滑移段最显著(见图13)。

图13 试件B2、B4典型滞回环对比Fig.13 Typical hysteretic loops of B2 and B4

楼板的组合效应使得钢梁中性轴位置上移,从而导致下翼缘处的滑移量增大,因此,C3和C4的正、负向受弯时均出现较大的滑移现象。加厚下隔板的构造可减小下隔板塑性变形,且拉、压力作用下板件的泊松变形效应明显,受压时下翼缘连接摩擦力增大,受拉时摩擦力减小,最终导致C4B16中正向板件滑移量远大于其负向滑移量。

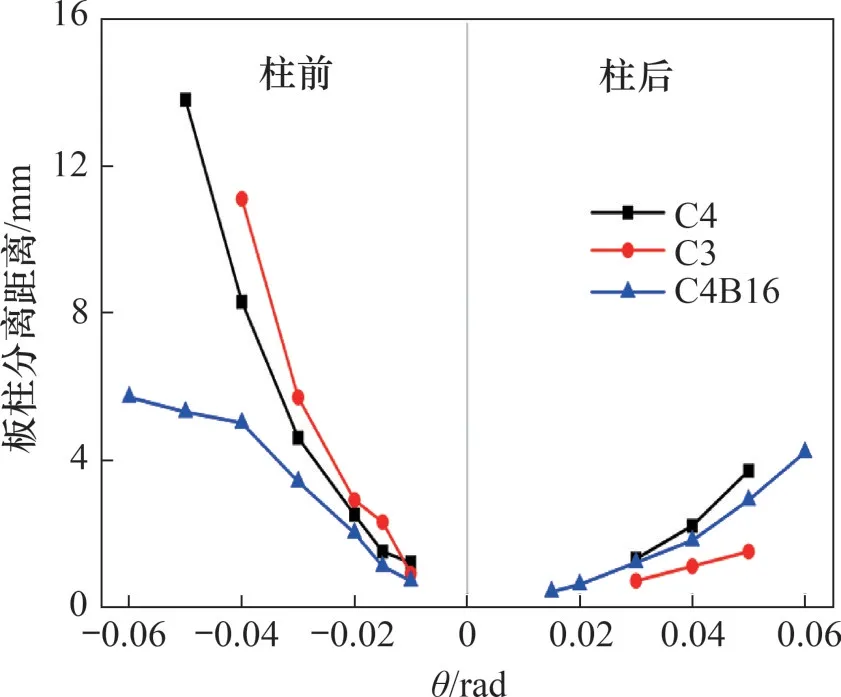

图14所示为有楼板节点中楼板与柱前后壁分离距离随梁端转角θ变化。从图14可以看出:试件C3和C4的板柱分离距离较大且增长幅度基本一致,而试件C4B16 的板柱分离距离较小;该效应与螺栓滑移现象相呼应,C3和C4中下翼缘滑移量较大,梁段转动幅度较大,导致楼板与柱壁挤压及压碎效应增强,因此,该2组试件板柱分离距离较C4B16的分离距离更大。

图14 板柱分离程度Fig.14 Separation between column and slab

4 结论

1)与传统的栓焊混合节点相比,下栓上焊节点具有良好的延性,在下翼缘连接较强或较弱时,其层间位移角均大于0.040 00 rad。随着螺栓发生滑动,下翼缘连接处的承载机制由摩擦阻力变为螺杆与孔壁接触承载力。上下翼缘不对称的连接方式和下翼缘处的滑移现象导致正负向强度不对称以及滞回环的捏缩效应。负向加载时,下翼缘连接的摩擦阻力增大,节点负向强度高于其正向强度。

2)楼板大幅度提高了下栓上焊节点的正向承载能力,从而降低了其正负向强度的不对称性,使最大正弯矩与最大负弯矩接近。楼板与柱翼缘之间的接触承压对于节点正向承载能力有增强作用。但在循环荷载作用下,柱边处混凝土压碎会逐渐降低该承载力增强效应。楼板对上翼缘的加强作用导致梁截面中性轴上移,使下翼缘处的变形需求增大,而下翼缘螺栓连接以及板件滑移可有效适应该变形需求,从而提高节点的变形能力。

3)楼板通过栓钉与钢梁连接形成组合梁,对上翼缘的翘曲变形有抑制作用,使得有楼板节点与无楼板节点表现出不同的强度退化模式。下翼缘采用弱连接时组合梁节点较早出现相对滑移,且滑移程度较大,使得梁端出现部分截面转动效应。

4)适当提高下翼缘螺栓连接强度和下贯通隔板厚度可提高节点承载和变形的稳定性,最大转角可达0.060 00 rad 且无断裂失效,并使塑性铰外移至下隔板范围以外。设计下栓上焊节点时,下贯通隔板的抗拉作用力和下翼缘螺栓连接处的摩擦阻力都应高于上翼缘的抗拉作用力,以确保满足下翼缘连接强度要求。