新型补偿压差可控型多路阀设计与分析

2022-08-01王波李运帷冯克温权龙

王波,李运帷,冯克温,权龙

(太原理工大学新型传感器与智能控制教育部重点实验室,山西太原,030024)

近年来,我国工程机械行业发展迅猛,各类机器总保有量达到800万台以上,成为国家重要支柱产业之一。多路阀作为工程机械分配流量、协调各执行器动作的核心元件,它的特性直接影响着主机的操控性能[1]。在实际应用中,为了实现单个或多个执行器速度的精确控制,精细控制流量必不可少,这也是多路阀最重要的功能之一[2-3]。由阀口流量公式可知,通过多路阀口的流量不仅与开口面积有关,还受负载变化影响。针对该问题,目前解决方案是在主阀节流口前或后增设压力补偿器,保持节流阀口压差恒定,使阀口流量只与开口面积有关[4]。但压力补偿器也对多路阀流量特性造成了影响,不仅增大节流损失,还存在流量控制精度低的问题[5-6];固定压差也限制了多路阀流量控制范围[7]。同时,为了实现微小流量的精细控制,需要使主阀口面积梯度尽可能小,通常采用复杂结构的异形阀口,这也增大了阀芯节流槽设计和制造难度[8-9]。

为了改善多路阀控制特性,部分学者以压力补偿器为对象,分析了弹簧刚度、液动力、阀内流场和负载变化等参数对流量控制精度和稳定性的影响[10-12]。陈革新等[13]优化设计了补偿器阀芯圆弧节流槽,减小主阀口压差波动,改善了主阀输出流量微动特性。为提高控制稳定性,赵小龙等[14]设计了“小阀芯、双阀口”型三通压力补偿阀结构优化方案,减小了系统压力冲击。为提高多路阀流量控制范围,刘金刚等[15]研究了采用2个阀芯并联驱动方式增大阀口面积、提高多路阀流量范围的方法。

BIGLIARDI 等[16]采用CFD 方法,研究负载敏感比例多路阀在不同开口度和流量时的阀口压降、油液射流角和空化区域;AMIRANTE 等[17]通过流场仿真和试验研究了空蚀对阀流量特性和阀芯驱动力的影响;艾超等[18-19]在比例减压阀和主阀之间增设阻尼孔,提高了换向时主阀的稳定性,引入了颤振信号补偿主阀芯摩擦力,分析颤振信号对主阀流量波动的影响;张宏等[20]以负载敏感多路阀为对象,对比分析了3种不同湍流模型下稳态液动力的仿真结果;杨涛等[21]研究了不同节流槽方向阀芯稳态液动力的变化规律。

通过上述分析可知,为控制阀口流量,现有多路阀采用压力补偿器保证流量不受负载变化影响,但受液动力、弹簧力等影响,阀口流量控制精度较低,而定压差补偿器通过弹簧预紧力保持设定补偿压差,一旦设定难以改变,缺乏相应的调控手段和对象。因此,现有研究工作也主要集中在参数匹配、结构改进和阀口设计等。为此,本文作者以多路阀补偿压差为突破点,以多路阀中压力补偿器作为控制对象,提出补偿压差连续调控控制多路阀流量的方法,通过改变补偿压差,实现微小流量的精确控制、增大通流能力,提高阀口流量控制精度[22-23]。

1 补偿压差可控型多路阀

本研究的核心思想是通过改变补偿压差控制主阀流量。因此,采用何种调控手段控制多路阀补偿压差是首先需要解决的技术难题。

根据压力补偿型多路阀工作原理,改变多路阀补偿压差需要对压力补偿器阀芯施加额外受力,改变补偿器阀芯受力平衡关系。但多路阀补偿器阀芯行程大、控制力大,以25 通径多路阀为例,其额定流量达到230 L/min,补偿器阀芯行程为7 mm,现有的电机械转换器难以满足要求。为此,本文设计电比例减压阀控制方案,采用工程机械常用的先导式三通比例减压阀(proportional pressure reducing valve,PPRV)作为控制元件,通过控制比例减压阀输出压力,改变压力补偿器阀芯受力关系,实现多路阀补偿压差的按需调控,该方法控制简单、技术成熟,可直接适配工程机械主机控制器。

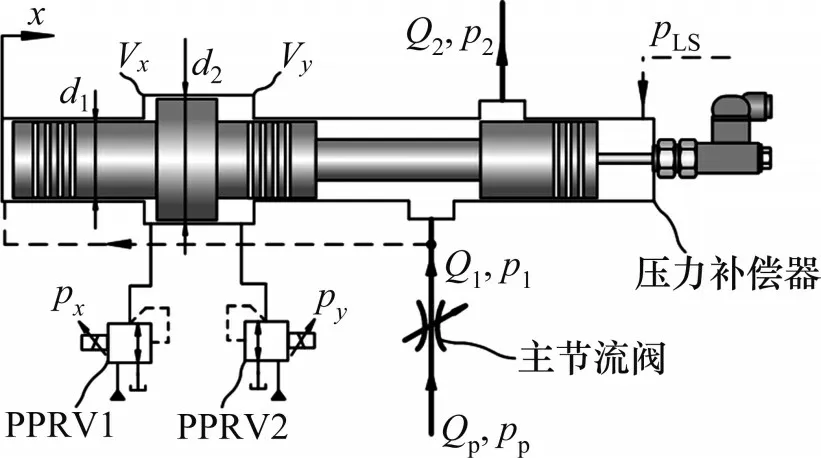

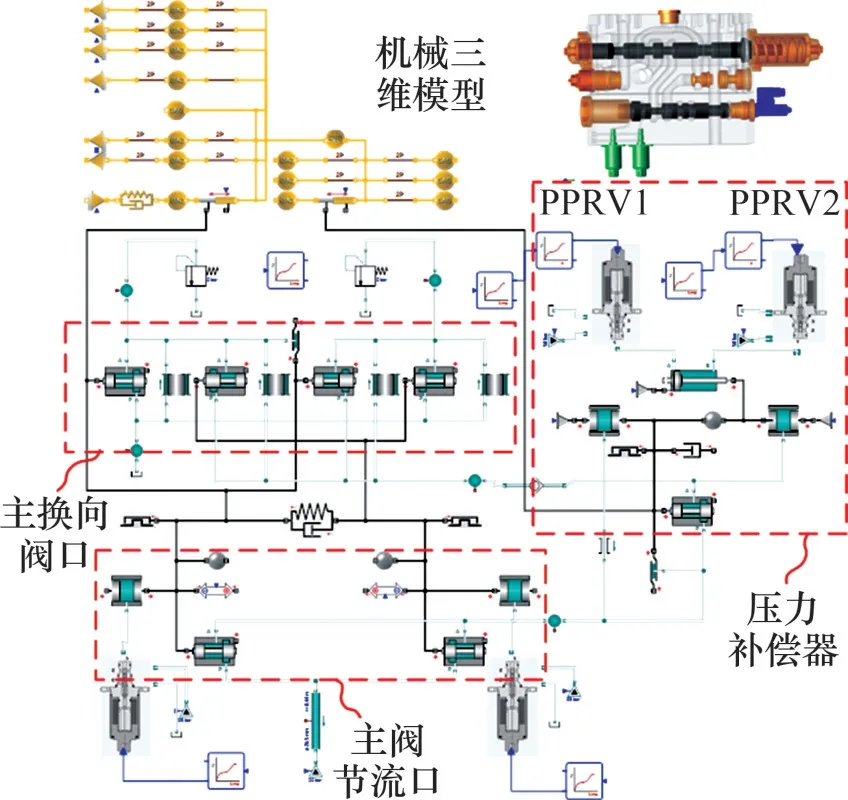

图1所示为设计的具有补偿压差可控功能的多路阀。由图1可见:多路阀包括主节流阀口、换向阀口、压力补偿器以及2 个三通比例减压阀PPRV组成的补偿压差控制单元。补偿压差控制单元中,2 个比例减压阀PPRV1 和PPRV2 分别独立控制压力补偿器x面和y面的压力,控制PPRV1输出压力px对补偿器阀芯施加向右的力,增大多路阀补偿压差;控制PPRV2 输出压力py对补偿器阀芯施加向左的力,减小多路阀补偿压差。

图1 补偿压差可控型多路阀原理Fig.1 Principle of multi-way valve with controllable compensation differential pressure

当补偿压差调控单元不工作时,比例减压阀PPRV1 和PPRV2 处于溢流状态,工作油口与油箱连通,无压力输出。多路阀工作原理与传统阀后补偿多路阀一致,压力补偿器布置在主节流阀口之后,系统油液首先经过节流阀口进行流量控制;然后,通过压力补偿器补偿负载差异;最后,通过换向阀口控制执行器运动方向。

通过上述方式,多路阀即可按传统压力补偿型方式工作,又可主动调控补偿压差、改变流量控制范围,实现变流量增益控制。增大补偿压差,提高阀口流量增益,满足执行器快速响应需求;减小补偿压差,减小阀口流量增益,实现微小流量的精细控制。多路阀还可以通过控制补偿压差,对补偿器受到液动力、摩擦力等扰动进行补偿,提高阀口流量控制精度。

图2所示为补偿压差可控型多路阀三维结构。为了便于在结构上增加x和y这2 个受力面积,本文所设计的多路阀压力补偿器采用滑阀结构,并增设1 个控制台肩,比例减压阀PPRV1 和PPRV2分别与台肩两腔Vx和Vy连通,通过独立控制台肩两端x和y面压力,直接改变压力补偿器受力关系,调控多路阀补偿压差。

图2 补偿压差可控型多路阀三维模型Fig.2 3D model of multi-way valve with controllable compensation differential pressure

2 理论分析

新的原理是通过控制PPRV输出压力改变补偿器受力关系,从而改变多路阀补偿压差。图3所示为补偿压差可控型多路阀计算原理。

图3 补偿压差可控型多路阀计算原理图Fig.3 Calculation schematic diagram of multi-way valve with controllable compensation differential pressure

从图3可见:当补偿压差控制单元不工作时,补偿器两端压力分别为主节流阀出口压力p1和最大负载压力pLS,由阀芯受力平衡方程可知,主节流阀出口压力p1为

式中:p2为压力补偿器出口压力;KV为稳态液动力系数;x为补偿器阀芯位移;A1为补偿器阀芯端面积,d1为补偿器阀芯直径。

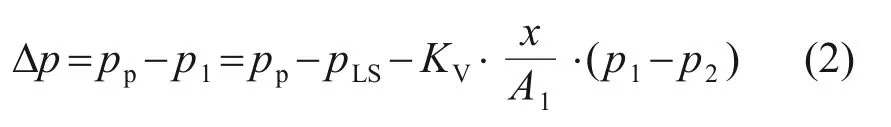

确定主节流阀出口压力p1后,进一步可得主节流阀两端压差Δp(即多路阀的补偿压差)

式中:pp为泵出口压力。

从式(2)可以看出,多路阀的补偿压差只与泵出口压力pp和最大负载压力pLS有关,与工作油口A或B的负载压力无关。但受液动力影响,多路阀的补偿压差难以维持恒定。同时,油液温度和流态的变化也将造成阀口流量系数的改变[24]。这些都将作为扰动变量对多路阀的流量控制造成影响,降低流量控制精度。

引入补偿压差调控单元后,增加了可控变量(py-px)A2/A1,多路阀补偿压差如式(3)所示。控制PPRV 输出压力px或py,能够实现多路阀补偿压差连续调控、改变阀口流量。通过减小压差,实现小流量的精确控制;增大压差,提高阀口通流能力。此外,还可以补偿液动力影响,提高阀口流量控制精度。

式中:A2为压力补偿器控制台肩环面积,A2=π·(d22-d12)/4,d2为控制台肩直径;(px-py)·A2/A1为补偿压差调控单元控制力。

由式(3)可知,多路阀补偿压差与PPRV最大输出压力和控制台肩直径d2有关。控制台肩直径d2越大,多路阀补偿压差控制范围越大,但过大台肩直径d2造成阀体结构布局困难,还会增大控制容腔Vx和Vy,对补偿器动静态特性带来影响。为此需综合考虑,既要有足够的输出力满足工作需求,还保证阀体结构的紧凑性。

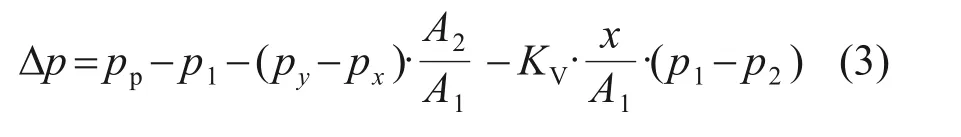

目前,已知工程机械常用先导减压阀最大控制压力为3 MPa,补偿器阀芯直径d1为28 mm,多路阀补偿压差为1.7 MPa,期望在0.5~3.5 MPa 范围内调控补偿压差,所需控制力约为950 N。同时考虑稳态液动力Ff影响,由式(4)计算的补偿器阀芯所受稳态液动力如图4所示,在流量为200 L/min、阀口压差为16 MPa条件下,稳态液动力为194 N,最终可由式(3)计算补偿器台肩直径d2为36 mm。

图4 不同压差、流量下压力补偿器所受液动力Fig.4 Flow force of pressure compensator under different differential pressure and flow rates

式中:Cv为阀口速度系数,取0.98;Qs为压力补偿器流量;Δpc为压力补偿器两端压差;θ为射流角,取69°;ρ为油液密度,取860 kg/m3。

3 仿真模型搭建及验证

3.1 三通比例减压阀仿真及试验验证

PPRV作为调控补偿压差的关键元件,其动静态特性对多路阀补偿压差调控特性具有重要影响。工程机械所采用先导比例减压阀多为直接压力检测,工作原理如图5(a)所示。根据该原理所建立的比例减压阀仿真模型,如图5(b)所示。为进一步验证仿真模型正确性,采用Thomas 公司PPCD05 比例减压阀进行测试,最大输出压力为3.2 MPa,额定流量为10 L/min。

图5 PPRV工作原理和仿真模型Fig.5 Working principle and simulation model of PPRV

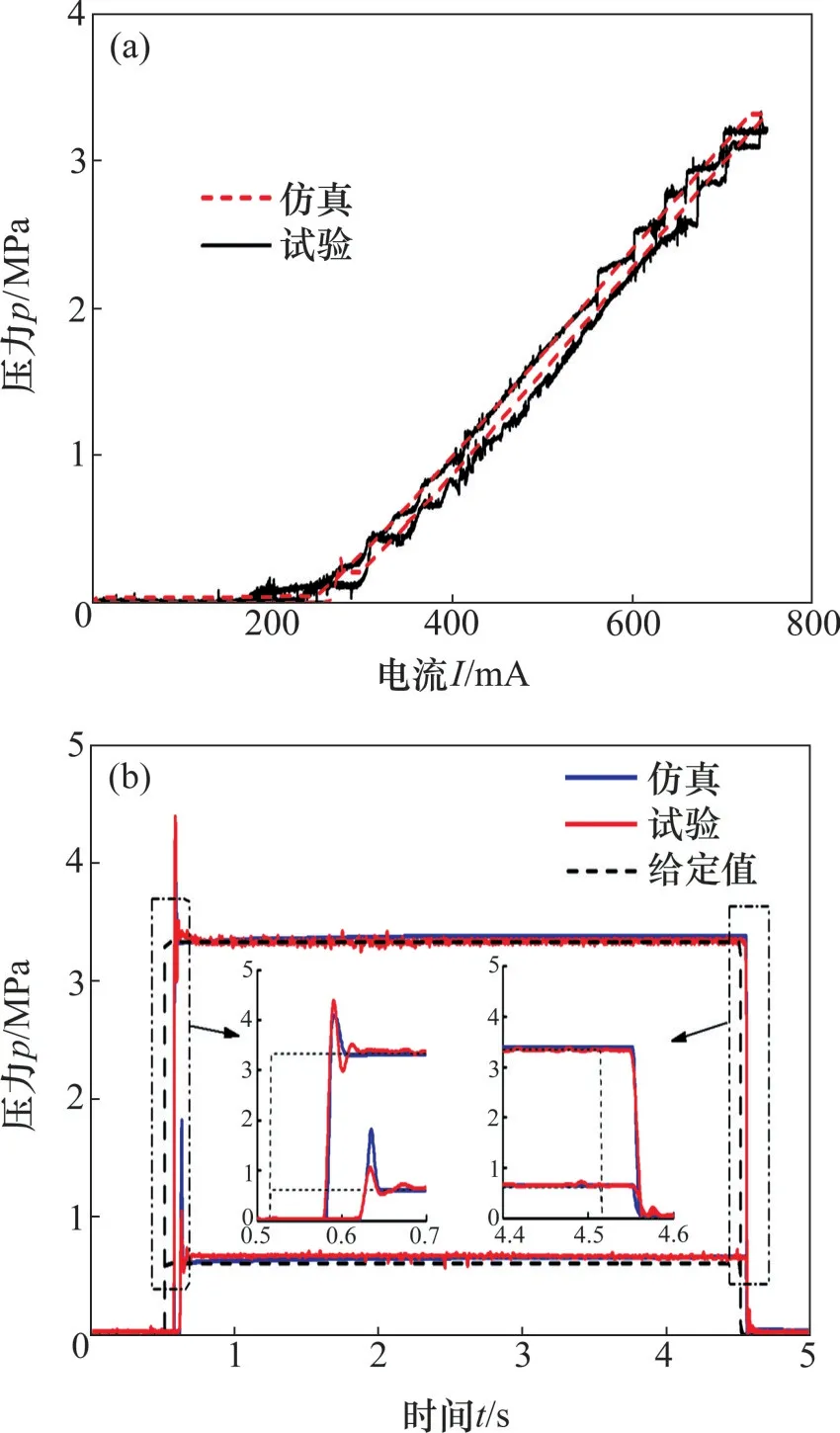

试验中,PPRV 进口压力设定为4.2 MPa,给定不同电流控制PPRV工作油口相应输出压力。图6给出了PPRV仿真和试验的压力动静态特性曲线。从图6(a)可见:受阀芯摩擦力影响,PPRV 输出压力存在滞环,750 mA 控制电流对应最大输出压力3.2 MPa。从图6(b)可见:给定370 mA的电流阶跃信号,PPRV输出压力为0.67 MPa,响应时间约为130 ms;当控制电流为750 mA 时,PPRV 输出压力为3.2 MPa,响应时间约为80 ms。仿真结果与试验结果具有较高一致性。

图6 PPRV的压力动静态特性曲线Fig.6 Pressure dynamic and static characteristic curves of PPRV

3.2 传统负载敏感多路阀仿真和试验验证

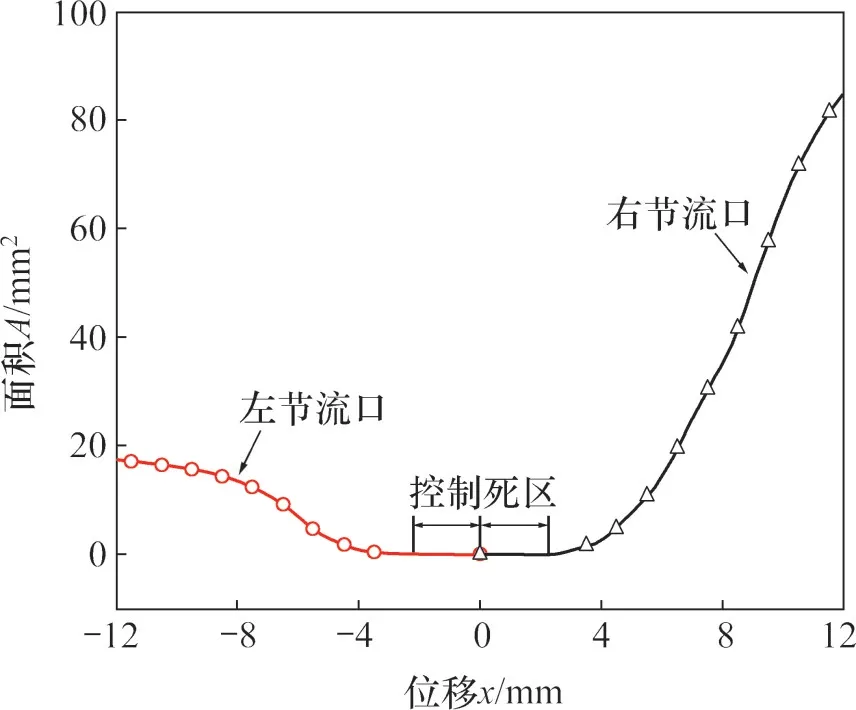

根据现有负载敏感多路阀真实结构参数,首先在Simulation X软件中建立多路阀模型,主要包括主换向阀和压力补偿器。建模过程考虑油液压缩、沿程压力损失、阀口泄漏以及滑阀与阀体之间的黏性摩擦等。阀口型式为U 型节流槽,节流槽尺寸由面积公式计算后导入模型,计算的阀芯位移-面积关系如图7所示。

图7 不同阀芯位移下多路阀节流口面积曲线Fig.7 Port area curve of multi-way valve under different spool displacements

为验证仿真模型的正确性,在多路阀试验台上开展性能测试。试验台采用负载敏感变量泵作为动力源,负载敏感压差设为2 MPa,多路阀P口接液压泵P口,多路阀LS口接泵LS口,工作油口A口和B口分别连接试验台加载回路,T口接试验台回油口,其余油口均堵住。试验时控制先导回路压力调节换向联开口,记载多路阀出口流量,与仿真结果对比。

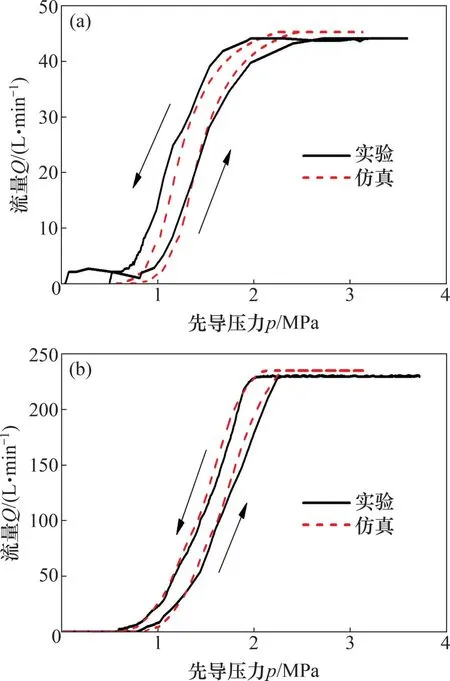

图8所示为不同先导压力下被测多路阀流量特性曲线。由图8可见:多路阀主阀芯受摩擦力影响,阀口流量存在较大的滞环,其中左节流口和右节流口最大流量分别为45 L/min和230 L/min。

图8 不同先导压力下被测多路阀流量特性曲线Fig.8 Flow characteristic curves of tested multi-way valve under different pilot pressures

图9所示为被测多路阀的负载敏感特性曲线。试验时,调节电机转速为1 850 r/min、先导压力为3.5 MPa,测试联工作油口连接加载回路,从0 MPa连续加载至20 MPa。从图9可见:随着负载压力增大,阀口输出流量基本不变,能够实现负载敏感控制。其中,右节流口仿真与测试存在较大偏差,主要原因在于实际测试中,随着加载压力增大,泵泄漏增加造成阀口流量减小,而仿真中采用恒压源,未考虑液压泵特性。

图9 被测多路阀负载敏感特性曲线Fig.9 Load-sensing characteristic curves of tested multi-way valve

3.3 联合仿真模型搭建及验证

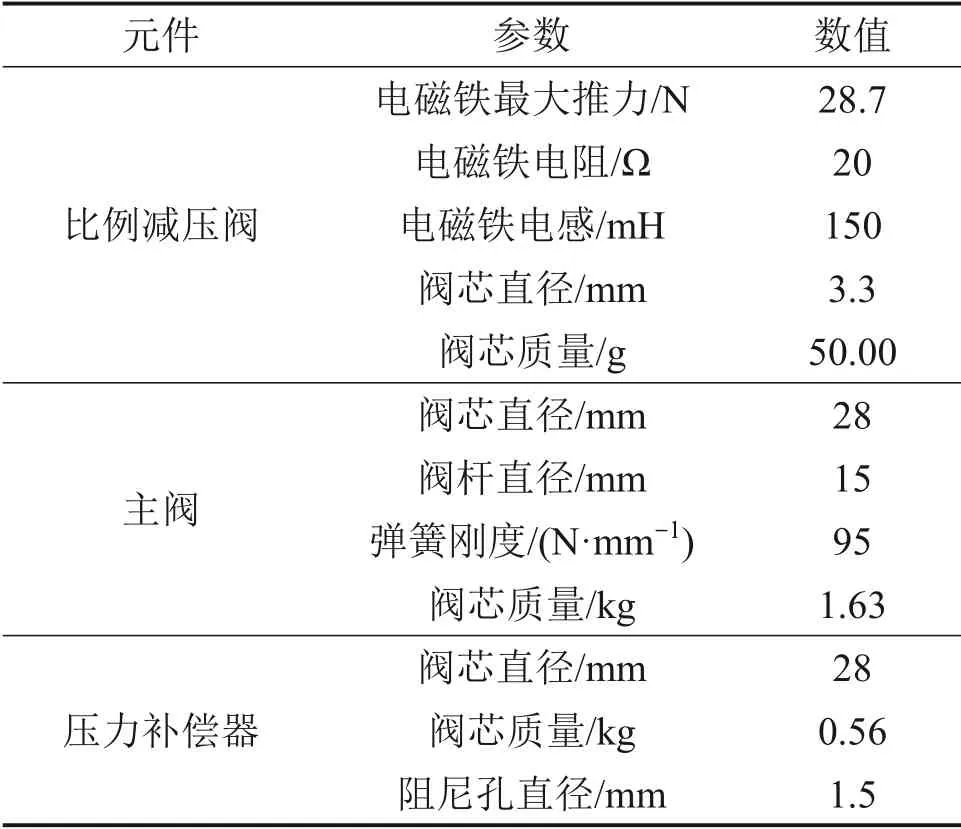

试验曲线与仿真结果基本一致,验证了仿真模型的正确性。进一步,将建立的PPRV仿真模型进行封装,并与建立的多路阀模型联合,最终构建补偿压差可控型多路阀多学科联合模型,如图10所示,具体参数如表1所示。

表1 仿真模型参数Table 1 Parameters of simulation model

图10 补偿压差可控型多路阀多学科联合仿真模型Fig.10 Multidisciplinary co-simulation model of multiway valve with controllable compensation differential pressure

4 多路阀流量控制特性

4.1 原理试验

设计的补偿压差可控多路阀的根本目的是连续调控补偿压差控制主阀流量。为了验证该方法的可行性,采用6通径的比例阀和压力补偿器,开展原理试验,应用比例电磁铁作为控制元件,对补偿器阀芯施加不同受力,改变主阀补偿压差,具体试验原理如图11所示。

图11 补偿压差可控试验原理Fig.11 Experiment principle of controllable compensation differential pressure

试验中,压力补偿器以叠加方式安装在比例阀前,额定补偿压差为0.8 MPa,比例电磁铁安装在压力补偿器无弹簧端,并集成位移传感器,在输出力的同时检测补偿器阀芯位移。同时,在比例阀和补偿器之间增加过渡阀块,压力传感器Ⅱ和压力传感器Ⅲ安装在过渡阀块上,直接检测比例阀的进口压力和出口压力,计算比例阀补偿压差。

图12所示为比例阀压差控制特性试验曲线。通过连续控制比例电磁铁输出力、抵消弹簧预紧力,实现了补偿压差连续比例控制,通过比例阀的流量也按比例减小。由于流量与压差呈二次方根的关系,阀口流量呈非线性变化。补偿器阀口开度也逐渐减小、节流作用增大。但受比例电磁铁电流-力滞环特性影响,补偿压差和流量控制存在小的滞环。

图12 比例阀补偿压差控制特性曲线Fig.12 Flow characteristic curves of tested multi-way valve

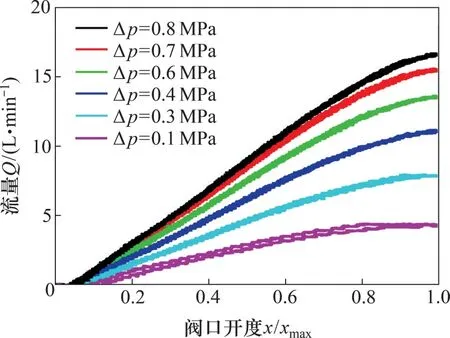

图13所示为不同压差下比例阀位移-流量特性曲线。由图13可见:在0.8 MPa 额定补偿压差下,比例阀最大流量约为17 L/min,通过减小补偿压差,比例阀流量增益也逐渐减小,在0.1 MPa压差下,最大流量仅为4 L/min 左右,实现了改变补偿压差控制比例阀流量增益、改变流量控制范围的目的。

图13 不同补偿压差下比例阀位移-流量特性曲线Fig.13 Displacement-flow characteristic curves of proportional valve with different compensation differential pressure

4.2 补偿压差调控特性

上述原理试验验证了所提方法的正确性,进一步对设计的采用PPRV控制多路阀补偿压差方案进行研究。图14所示为多路阀补偿压差连续调控特性曲线。从图14可见:通过控制PPRV1 输出压力,多路阀补偿压差Δp按比例增大;控制PPRV2输出压力,多路阀补偿压差Δp按比例减小,实现了补偿压差的连续调控。同时,阀口流量随着补偿压差的变化呈非线性变化。其中,补偿器压差最大可增加到3.4 MPa,最小可减小到0 MPa。

图14 多路阀补偿压差连续调控特性曲线Fig.14 Compensation differential pressure continuous control characteristics curves of multi-way valve

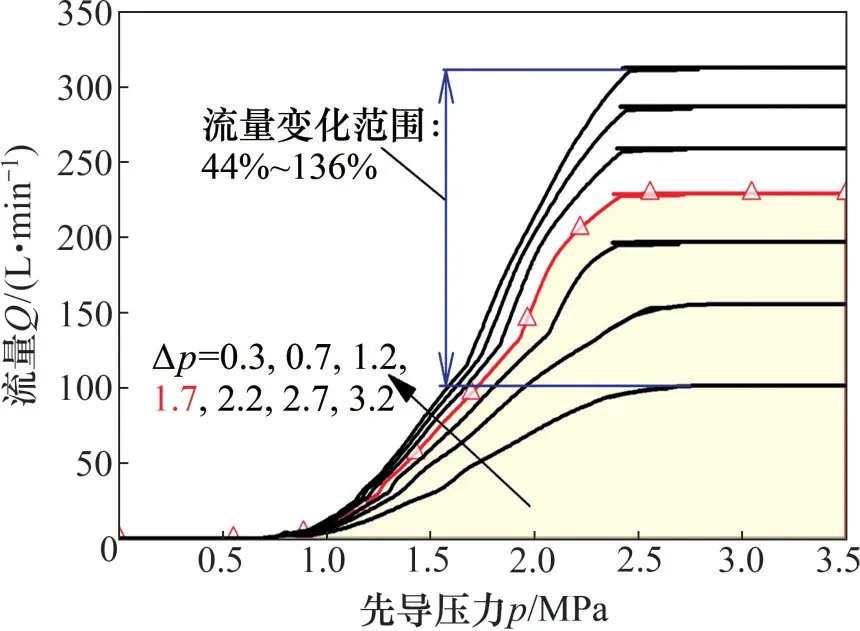

图15所示为不同补偿压差下多路阀的流量曲线。从图15可见:以1.7 MPa补偿压差下阀的最大流量230 L/min 作为额定流量,通过控制PPRV 输出压力,改变多路阀补偿压差,多路阀流量能够在44%~136%的范围内变化,满足执行器快速动作和微动控制需求。同时,如图15中阴影部分所示,通过降低补偿压差,多路阀流量具有更大控制范围。

图15 不同补偿压差下多路阀流量特性曲线Fig.15 Flow characteristics curves of multi-way valve under different compensation differential pressure

4.3 液动力补偿对流量特性的影响

由式(3)可知,受液动力影响,多路阀补偿压差时刻在变,尤其是大压差、大流量工况下情况更严重。增设压差调控单元后,可以对阀芯施加反方向力抵消液动力影响,从控制角度为多路阀液动力补偿提供一种新方法。但液动力的计算是一难题,常用液动力计算公式如式(4)所示,但压力补偿器两端压差Δpc无法直接测得。因此,可将式(4)进一步变形为式(5),通过位移传感器检测补偿器阀芯位移x,由阀口面积曲线得到对应的开口面积Ac,并代入多路阀理论流量Qt,对液动力进行估算补偿。

式中:Cd为阀口流量系数;Qt为多路阀理论流量;Ac为压力补偿器阀口面积。

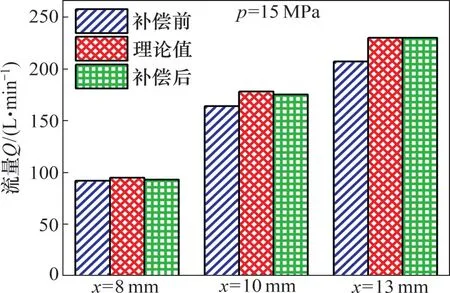

仿真时,保持主阀口开度不变,缓慢增加油源压力直至25 MPa,多路阀口压降达到最大值,得到稳态负载特性曲线如图16所示。从图16可见:液动力补偿前,大流量、大压差情况下,阀口流量存在较大偏差,通过液动力补偿后,多路阀流量能够基本保持设定值,具有好的流量控制精度。

图16 不同主阀开度下多路阀稳态负载特性曲线Fig.16 Steady-state load characteristic curves of multiway valve under different main valve openings

图17所示为不同主阀开度下阀口流量图。从图17可见:小流量情况下,液动力对补偿器影响较小,阀口流量补偿前后效果不明显。随着阀口流量增大,补偿器受液动力逐渐增大,液动力补偿效果明显。

图17 不同主阀开度下阀口流量Fig.17 Valve port flow under different main valve openings

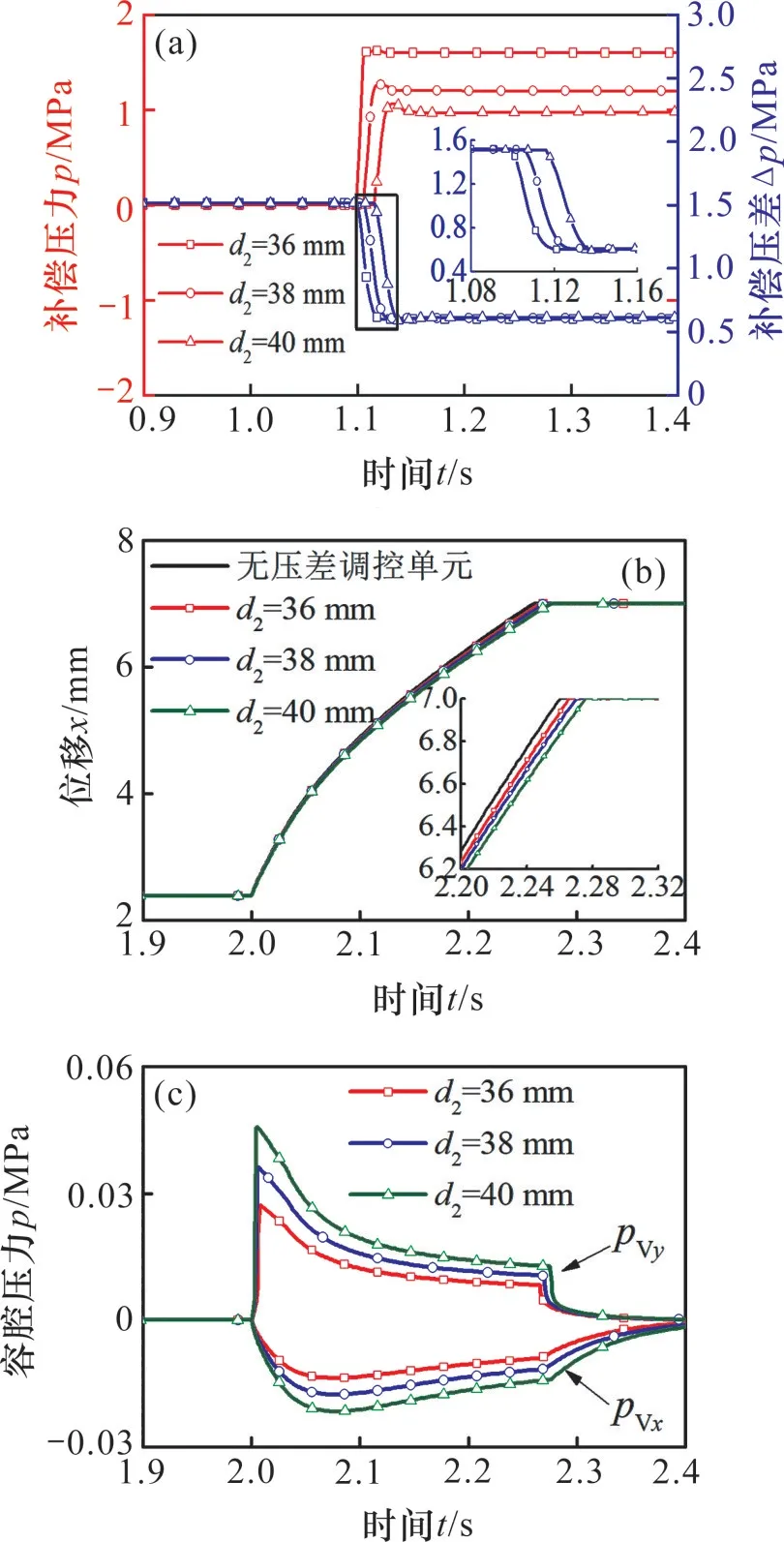

4.4 台肩直径对补偿器动态特性的影响

设计的补偿压差可控型多路阀,在补偿器上额外增加直径为d2的控制台肩,将影响补偿压差的控制特性。图18所示为不同台肩直径对压力补偿器动态特性影响。从图18(a)可见,在相同补偿压差控制值下,随着控制台肩直径d2增大,PPRV需求压力减小、响应时间增大,受PPRV 特性影响,补偿压差控制响应速度减小,但仅为10 ms左右。由图18(b)可见,随着台肩直径增大,补偿器位移响应速度减小。造成该问题的主要原因如图18(c)所示,随着台肩直径增大,相同补偿器阀芯位移下,容腔Vx和Vy油液体积变化增大,2个容腔压力变化也增大,产生压力冲击,抑制补偿器运行。但减小的响应时间仅为10~15 ms,对补偿器运行特性影响较小。

图18 不同台肩直径对压力补偿器动态特性影响Fig.18 Influence of different shoulder diameters on dynamic characteristics of pressure compensator

5 结论

1)提出了补偿压差实时调控原理,引入补偿压差Δp作为控制变量,实现阀口流量变增益控制,还可以补偿参数变化对流量的影响,提高流量控制精度。

2)相较传统多路阀,设计的补偿压差可控型多路阀能够在0~3.4 MPa 范围内实时调控补偿压差,在0.3~3.2 MPa 压差范围内,阀口流量能够在44%~136%的额定流量范围内变化,满足执行器微动操控和快速动作需求。

3)对补偿器的液动力估算补偿,提高了多路阀流量控制精度,尤其是在大流量、大压差工况下,液动力补偿效果明显。

4)新方案在压差补偿器上增设了直径为d2的控制台肩,但过大的控制台肩d2直径将造成补偿器动态特性响应时间增大、阀体结构增大。因此,在满足补偿压差调控需求范围内,应选择小的控制台肩。