轴压荷载下大型复杂钢结构球型铰支座剪切性能研究*

2022-08-01石开荣潘文智姜正荣吕俊锋卢永徽

石开荣 潘文智 姜正荣 吕俊锋 卢永徽

(1.华南理工大学土木与交通学院, 广州 510640; 2.华南理工大学亚热带建筑科学国家重点实验室, 广州 510640)

由于结构形式和受荷方式的多样性,空间结构的支座通常处于复杂的受力状态[1-3],因而支座的受力性能及其设计与构造等方面是目前的研究热点。沈银澜等针对球型支座在水平力作用下转动灵活性减弱的缺点,提出了相应的改进方法,并对其进行验算及相关试验[2];石开荣等对复杂钢结构球型铰支座的压转性能进行了试验研究和理论分析,并提出了轴压荷载下支座的转动刚度模型[3]。娄峰等对大吨位球型支座进行了包括压转、压剪及轴压等受力状态下的试验[4];李军依据试验和有限元分析等手段合理设计了超大吨位的球型支座[5];裴荟蓉等提出可补充硅脂的球型钢支座并进行了相关试验研究[6];彭天波等开发了双曲面球型减隔震支座[7];Burtscher等通过布置加强钢板来构成两个主轴方向具有不同剪切刚度的高阻尼橡胶支座以用于结构隔震[8];Markou等基于流体学模型,提出高阻尼橡胶支座的一系列一维力学模型,并推广应用到双向水平运动以及时变竖向荷载的工况[9]。

广州白云国际机场T2航站楼采用了大吨位的球型铰支座。不同荷载工况下,该支座既要承担较大的竖向拉、压荷载,还需抵抗一定水平荷载的能力,其设计及构造较为复杂。为此,本文在支座转动性能的研究基础上[3],进一步对其在轴压荷载作用下的剪切性能进行了理论分析及试验研究。

1 球型支座基本参数

广州白云国际机场T2航站楼(图1)钢屋盖布置了两种球型铰支座,分别为DBQJZ-GD-3000(2000)-5C和DBQJZ-GD-5000(1000)-2C。本文以DBQJZ-GD-3000(2000)-5C球型铰支座为研究对象,其构造及尺寸等如图2所示,支座抗压、抗拔、水平承载力设计值分别为3 000,2 000,2 500 kN,允许位移转角为0.02 rad。

图1 广州白云国际机场T2航站楼建筑效果Fig.1 The rendering of terminal T2 in Guangzhou Baiyun International Airport

1—侧壁复合材料(SF-1); 2—顶板地面不锈钢板(1Cr18Ni9Ti);3—传力件(G20Mn5); 4—抗拔件(Q345B);5—上球铰支撑件(Q345B); 6—底座(Q345B);7—支座壳体(G20Mn5QT); 8—抗拔件滑板(PTFE);9—传力滑板(PTFE); 10—螺帽(G20Mn5QT);11—上球铰支撑件滑板(PTFE); 12—底座滑板(PTFE);13—临时固定装置(Q235B)。图2 复杂钢结构球型铰支座剖面 mmFig.2 A vertical cross section of spherical hinged supports in the complex steel structure

2 有限元模拟分析

首先对该球型铰支座在轴压荷载下的剪切性能进行有限元模拟。

2.1 有限元模型

2.1.1模型建立与网格划分

根据图2基于ABAQUS建立支座几何模型,选用C3D8I单元进行网格划分,其中支座主要部件采用扫略网格划分方式,支座上下部垫板采用结构化网格划分方式,网格密度为20~25 mm。依据支座的受力及构造特点,多个部件间存在接触问题,切向接触摩擦系数取为0.03[10],法向接触为允许接触后分离的硬接触。

2.1.2材料参数

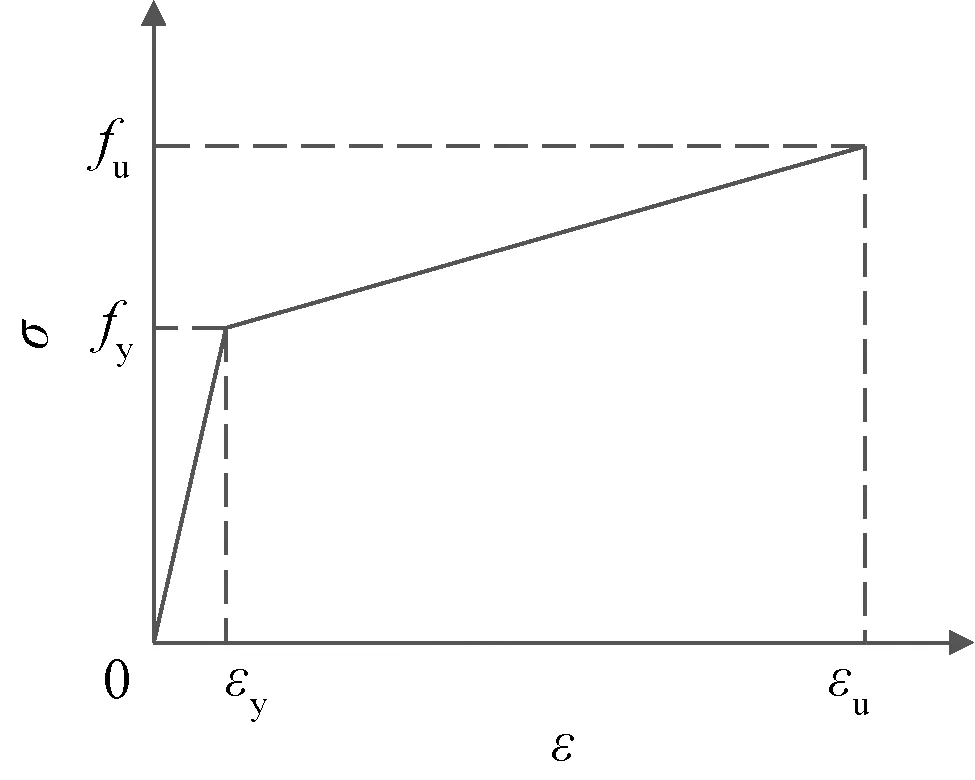

钢材弹性模量为2.06×105MPa,泊松比为0.3,密度为7 850 kg/m3。依据《规范》[11-12],Q345B低合金钢材的屈服强度为275 MPa,抗拉强度取450 MPa;G20Mn5铸钢的屈服强度为300 MPa,极限强度为480 MPa;G20Mn5QT铸钢的屈服强度为300 MPa,极限强度为500 MPa。钢材本构关系取双折线模型,屈服后刚度折减为原刚度的2%[13],如图3所示。采用SF-1或PTFE材料的部件通过改变接触面的摩擦系数来体现。

图3 钢材的本构模型Fig.3 The constitutive model of steel

2.1.3荷载及边界条件

正式加载前先施加一微小的初始位移,使得部件间的接触面处于初步接触状态,以保证接触分析的准确性。然后按3.2节试验步骤施加荷载。支座顶板为加载面,支座底板为边界条件约束面,约束三个方向位移。有限元模型如图4所示。

a—三维立体; b—剖面。图4 支座有限元模型Fig.4 The finite element model of supports

2.2 有限元模拟结果

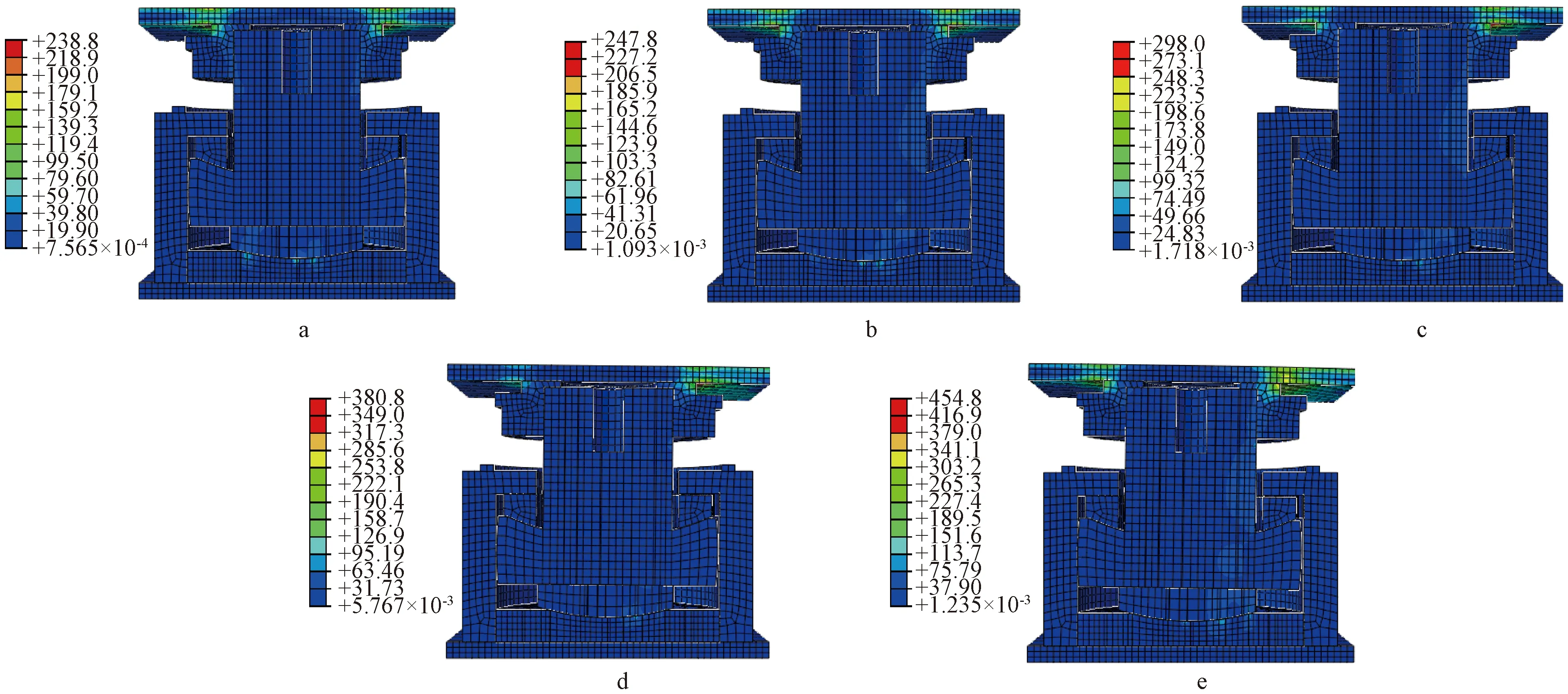

通过模拟分析可得到加载全过程的支座受力状态及变形趋势。轴压荷载下随着水平剪力的不断增加,支座受剪过程如图5所示。

a—施加轴力1 800 kN后,无水平剪力的状态; b—施加剪力300 kN后的状态; c—施加剪力1 500 kN后的状态; d—施加剪力2 700 kN后的状态; e—施加轴力至3 600 kN,且剪力达3 000 kN后的状态。图5 加载过程中支座的受力状态 MPaFig.5 Stress states of supports during loading

施加竖向轴压荷载后支座顶部以及球铰的底部应力变化明显,如图5a所示;当开始施加水平剪力时,支座各部件基本不发生明显的变形,传力件与球铰右侧出现压应力较大的区域,如图5b所示;随着水平剪力的增大,支座开始缓慢发生水平位移,并且由于竖向轴压荷载的作用,也产生一定的转动,支座顶部左侧的应力逐渐降低,如图5c所示;随着竖向轴力和水平剪力的增加,支座的传力件与壳体内侧发生接触并伴随着较小的相对滑移,由此产生了新的传力路径,传力件右侧的应力因此相应降低,如图5d所示;最后一级剪力施加前,轴压荷载的增加,使得传力件和球铰的应力突增且集中在右侧,如图5e所示。

3 试验装置设计及试验过程

在有限元分析基础上,对该球型铰支座进行足尺模型的压剪性能试验研究。

3.1 试验装置

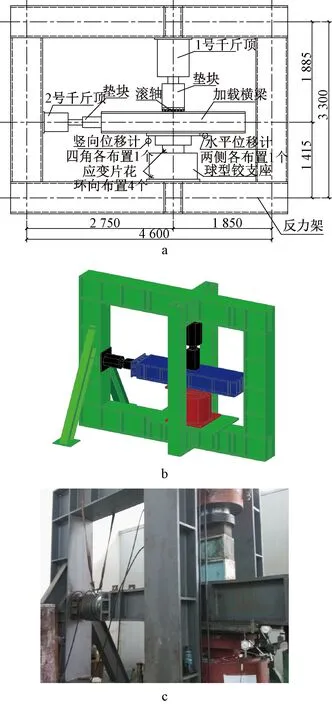

本试验采用1∶1足尺原型支座试件,加载方式为:采用一台千斤顶(1号)施加支座竖向荷载;采用另一台千斤顶(2号)在水平方向上通过加载横梁对支座试件施加水平荷载。建立三维模型以保证试件及加载千斤顶等安装定位的准确,试验装置如图6所示。测点布置见图7。

a—试验装置立面,mm; b—试验装置三维模型; c—试验装置实物。1号千斤顶用于施加竖向压力; 2号千斤顶用于施加水平剪力。图6 试验装置Fig.6 The test setup

图7 测点布置Fig.7 Arrangements of measuring points

3.2 试验步骤及过程

支座竖向试验荷载取抗压承载力设计值的1.2倍,即3 600 kN。水平试验荷载取支座水平承载力设计值的1.2倍,即3 000 kN。具体试验步骤如下[14]:

1)按图6、7对支座试件、试验设备及仪器进行安装固定。其中,1号千斤顶施加竖向压力荷载,2号千斤顶施加水平荷载(水平剪力);通过位移及应变系统测量支座试件的位移及应变。

2)加载至水平承载力设计值的0.5%后,核对水平方向位移计及水平千斤顶数据,确认无误后,进行预载。

3)预载。1号千斤顶施加竖向荷载至试验荷载最大值的50%(1 800 kN),2号千斤顶施加至支座水平承载力设计值的20%(取500 kN),恒载3 min,卸载至0,停载3 min。重复上述预载试验共3次。

4)正式加载。先将水平试验荷载均匀分为10级,1号千斤顶施加竖向荷载至试验荷载的50%(1 800 kN);2号千斤顶以最大水平试验荷载的0.5%作为初始水平荷载,再逐级加载,每级荷载稳压2 min后采集并记录相应的试验数据;待2号千斤顶达到试验荷载的90%后,1号千斤顶加至支座最大竖向试验荷载(3 600 kN),然后2号千斤顶加至最大试验荷载(3 000 kN),稳压3 min后卸载。加载过程连续进行3次。

试验过程中,首先施加竖向荷载,到达预定值后保持稳定,然后开始逐级施加水平荷载,水平位移计读数随着水平剪力的增加不断增大。试验过程中支座未出现破坏或异常情况。

4 试验数据与有限元模拟结果对比

4.1 水平位移

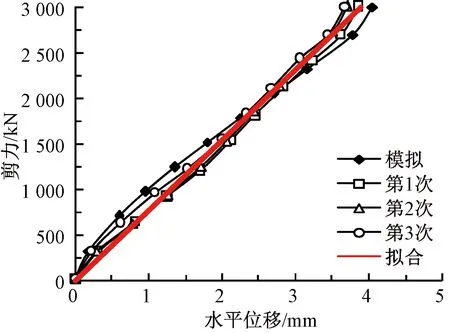

提取测点试验数据与相应有限元结果,绘制支座剪切性能的剪力-水平位移曲线,如图8所示。

图8 剪力-水平位移曲线Fig.8 Relations between shear forces and horizontal displacement

图8中3次试验的数据曲线可看出,支座水平剪切位移均随着水平剪力的增大而增大,且基本呈线性关系,满足GB/T 17955—2009《桥梁球型支座》[14]中荷载-水平变形曲线呈线性关系的规定;结合4.3节的应力结果可知,加载过程中支座的变形处于弹性阶段,未出现局部破坏现象。进一步与有限元模拟结果进行对比,3次试验数据与模拟结果吻合也较好,且发展趋势一致,表明试验数据合理有效,能反映节点实际受力性能。

4.2 竖向位移

类似地,提取试验数据和有限元结果,得到支座中心点的竖向位移,试验最终的支座中心点竖向位移对比如表1所示。

表1 支座中心点的竖向位移Table 1 Vertical displacement of the central point of the support

支座中心点竖向位移D,向上为正,向下为负;误差e是试验值与模拟值的差值占模拟值的百分比。

从三次试验值与模拟值的数值来看,支座中心点的竖向位移均较小,从差值百分比来看,试验值与模拟值较为吻合。

4.3 应力结果

选取支座传力件上的关键测点的试验数据与有限元结果进行对比,测点应变值为von Mises等效应力,如图9所示。可发现,对于5、7两个测点(对应图7中的应变花5、7),试验曲线与模拟曲线的发展趋势基本一致,均为单调增长,在施加完全部的轴力及最后一级剪力荷载后,应力发生突增,这是由于轴力从1 800 kN大幅度增加到3 600 kN而产生的。另一方面,由图中应力变化曲线可看出理论模拟结果与部分实测数据略有偏离,经分析:由于该球型支座节点组成部件较多,构造复杂(图2),在加载全过程中节点受力变化规律也很复杂,实际试验加载过程和有限元分析模拟中均涉及到接触非线性问题,支座节点部件间会产生相互错动、滑移摩擦、分离甚至嵌入等复杂现象,从而加大了精细化模拟分析的难度并引起局部偏差。但图中结果表明:有限元分析仍可较好地反映支座节点实际加载过程的受力行为。

a—传力件上测点5; b—传力件上测点7。图9 关键测点应力变化Fig.9 Changes of stress at critical measuring points

5 轴压荷载下支座剪切刚度模型

根据图8中支座的剪力-水平位移曲线基本为直线,因此可将支座的剪力-水平位移曲线简化为线性模型。对3次试验的剪力-水平位移数据点及有限元模拟所得的数据点,采用最小二乘法进行数据拟合,得到的曲线如图10所示。

图10 剪力-水平位移简化曲线Fig.10 Fitting curves between shear forces and horizontal displacement

从图10可知,拟合曲线与试验数据、数值模拟结果基本重合,支座剪切刚度为770 kN/mm,压剪状态下所拟合的支座剪切刚度模型可由式(1)表示。

F=770d

(1)

式中:F为水平方向的剪力,kN;d为水平位移,mm。

6 结束语

对广州白云国际机场T2航站楼大吨位复杂球型铰支座进行了轴压荷载下的剪切性能有限元模拟分析和足尺试验研究,得出结论:

1) 支座变形及应力的试验数据及发展趋势与有限元结果基本相符,测点应力均低于钢材屈服强度且富余较大。

2) 支座水平位移随着水平剪力的增大而增大,且两者基本呈线性关系,其剪切性能可满足要求。

3) 基于整体结构精细化分析的目的,提出了支座轴压荷载下的拟合剪切刚度模型。