大直径空间C型曲线隧道顶管受力特性研究

2022-08-01高胜雷王凯丽董晓鹏

高胜雷 王凯丽 刘 赞 张 咪 董晓鹏

(1.北京市政建设集团有限责任公司, 北京 100089; 2.北京城建八建设发展有限责任公司, 北京 100012)

近年来,随着地下空间技术的快速发展,我国已是世界上隧道及地下工程规模最大、数量最多、结构形式最复杂、修建技术发展速度最快的国家,各种城市管线的铺设、更换、修复工程大量涌现。顶管法是一种非开挖地下通道施工方法,它能够很好地解决传统开挖施工所产生的诸多弊端,从而促使顶管隧道朝着长距离、大直径、空间曲线的方向深入发展[1-2]。

国内外的研究者已在管道内力、管土作用力等方面做了大量研究。Cheng等认为浆体顶管作业中影响顶管承载的因素是超挖环空和注入润滑剂量、停工、地质、错位[3]。叶艺超等在顶管顶进过程中考虑管、土“固-液”接触状态,推导了考虑泥浆触变性的顶管顶力的计算方法[4]。Shou等利用摩擦特性,对直线顶管和曲线顶管的顶管力进行了估算和土-管相互作用的数值分析[5]。黄宏伟等对顶管施工过程引起的力学效应进行了讨论[6]。魏刚等对顶进过程中管道纵向与环向钢筋应力及管土接触压力进行了现场测试[7]。文献[8-9]介绍了采用现场实测和数值模拟相结合的方法,对大直径钢筋混凝土顶管管道的受力特性进行了分析。黄吉龙等通过数值模拟方法分析了顶管顶进施工过程中应力-应变及其影响和发展变化规律[10]。但对于大直径空间曲线顶管的纵向和环向受力以及管土相互作用机制的研究案例较少,对管土接触压力的影响因素尚缺乏研究。

因此,以宁波市220 kV潘桥变迁建工程为研究背景,通过现场试验研究和数值模拟,研究大直径空间曲线顶管在施工中纵、环向钢筋应力的变化规律及管土接触压力的受力特性,为管节的设计和顶管施工优化提供参考。

1 工程概况

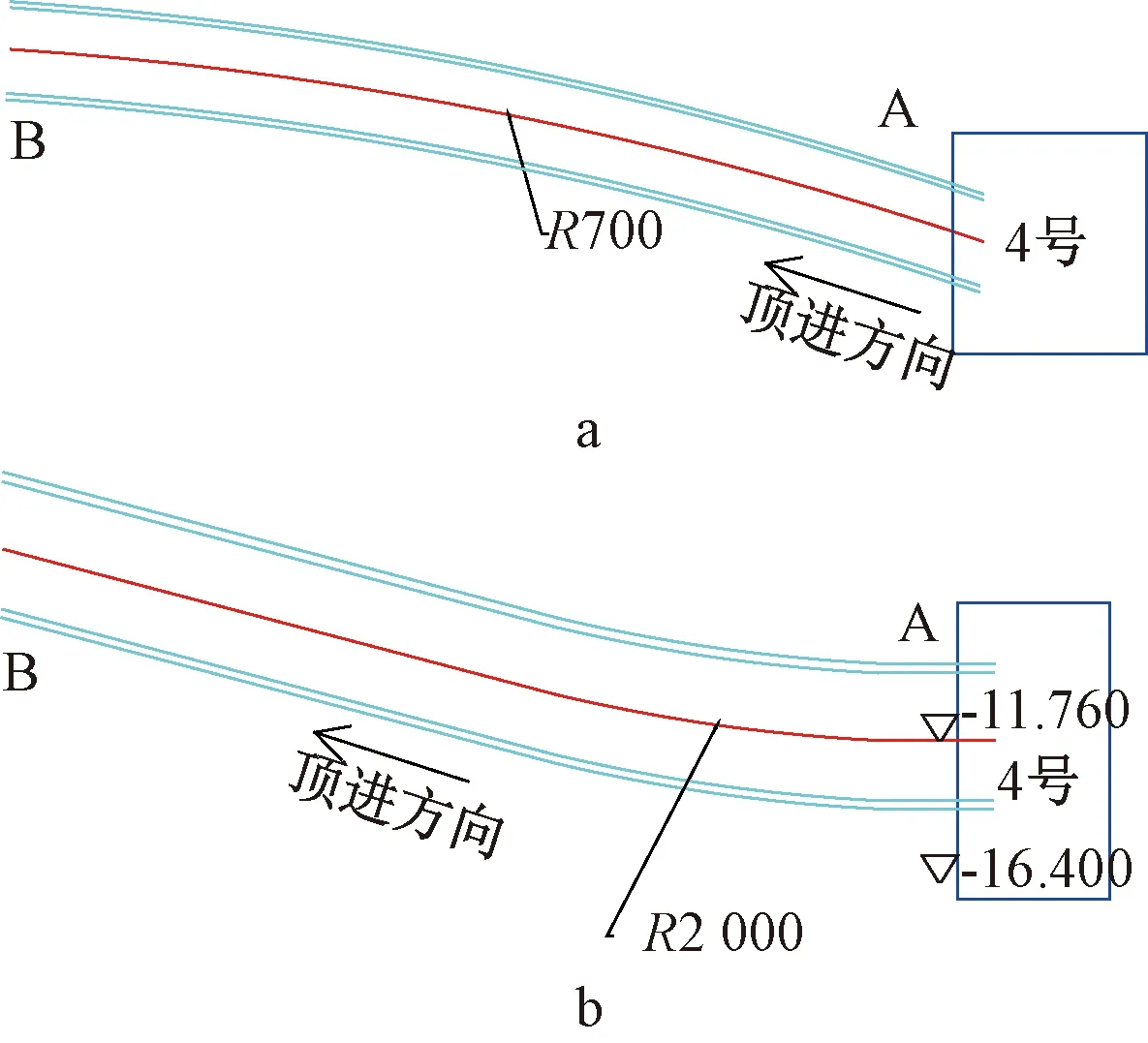

宁波潘桥变迁建工程隧道长为997.294 m,呈空间曲线,选取区间起止点A到达点B,长160 m,隧道埋深为10.7~17.6 m,从A点出发以2.63%上坡,平曲线半径为700 m,竖曲线半径为2 000 m。该区间隧道采用顶管法施工,隧道内径为4.0 m,外径为4.64 m,洞门直径为5.140 m,中心标高-11.723 m。拟建电力隧道工程位置的平面图和纵断面图如图1所示。

a—平面; b—纵断面。图1 隧道工程段的平面与纵断面 mFig.1 The plan and profile of the range for the tunnel project

根据地下水空间介质和水文、水动力特征及赋存条件,拟建工程沿线地下水主要为第四系松散岩类孔隙潜水、孔隙承压水以及基岩裂隙水。浅层孔隙潜水赋存于场地浅部的填土、黏性土和淤泥质黏性土层中,其富水性和透水性较差,水量贫乏。勘察期间,实测地下水位埋深为 0.40~2.00 m,标高为1.110~2.140 m。

图2 顶管隧道地层示意 mmFig.2 The profile of stratum passed through by the tunnel of jacked pipes

2 试验测点布置

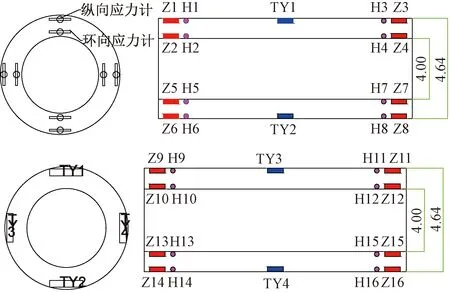

在特制管节的4个方位预制安装钢筋应力计和土压力盒对管道的内力和管土接触压力进行测试,特制管节安放在第4节的位置,管节外直径为4.64 m,内直径为4 m,管节长为2.5 m,管节随机头一并顶进。

管道内力测试包括管道纵向和环向内力测试,通过绑扎在钢筋笼上的JTM-V1000型振弦式传感器测出钢筋受力频率。将直径为20 mm的应力计两端拉杆焊接在纵向钢筋上,把直径为12 mm的应力计两端拉杆焊接在环向钢筋上。在试验管节中端四周安装JTM-V2000A(C)型振弦式土压力计,把土压力盒的钢套筒焊接在钢筋笼上,并保证土压力盒的表面与浇筑的混凝土表面在同一面上,浇筑混凝土时将所有的感应器导线汇集在4个方位引出,方便数据采集工作。

试验选取距管节首端和尾端30 cm的两个截面布设内力传感器,中间端布设土压力盒,在4个方位内、外侧都布设,一个方位的内、外侧同时布设间距为10 cm的纵向和环向感应器各2个,一个截面共16个感应器,两端共32个感应器,中部布设4个土压力盒。感应器编号为H1~H16和Z1~Z16,土压力盒编号为TY1~TY4,位置如图3所示。在顶进施工过程中因未知因素,实测时发现感应器H13、H16、Z3、Z13、Z15和土压力盒TY4已损坏。

图3 感应器和土压力盒位置布设示意 mFig.3 The schematic arrangements of sensors and earth pressure cells

3 施工过程分析

图4为总推力随累计顶进距离的变化规律。可见:随着顶进距离的变化,总推力开始增加,在顶进至25 m时,处加入两节中继节段以增加顶力并调整机身姿态,总推力达到峰值7 875 kN,随着累计顶进,总推力逐渐增大到7 312 kN后保持稳定。顶进至70 m以后,同步注浆量由3.5 m3增加到4.2 m3,并形成了一个良好的泥浆套,注浆压力和主顶速度都没改变,分别为0.25 MPa和50 mm/min。增加同步注浆量相当于减小侧摩阻力,注浆减阻效果十分显著,从而保持了总推力不变。泥浆质量配合比为膨润土∶纯碱∶羧甲基纤维素∶水为100∶5∶12∶550。

图4 总推力与累计顶进距离的关系Fig.4 Relations between total thrust and cumulative jacked distances

刀盘在平面上和高程上的纠偏过程如图5所示。

图5 平面和高程刀盘姿态偏差Fig.5 Deviation of the cutter head posture in the plane and elevation

可知:由于工况原因,试顶进阶段刀盘姿态偏差较大,及时调整刀盘姿态到设计标准,整个纠偏方法及时有效,顶进方向控制良好。

4 试验结果分析

4.1 管土接触压力测试结果及分析

图6为管土接触压力与顶进距离的关系。在现场试验中,管壁受力主要为孔隙水压力、土压力、注浆压力,随机头顶进20 m后增加中继间并开始注浆,可见,管壁受注浆压力的影响最大。管节顶进到35 m时进入曲线半径为700 m的线段,35~50 m阶段调整机头姿态,同步注浆量由原来的3 m3增加到3.2 m3,注浆压力由原来的0.15 MPa增加到0.25 MPa,随后加速顶进,管土接触压力增加。顶过60 m后,注浆量由3.75 m3增加至4 m3,注浆压力为0.25 MPa且不再增加,顶进轴线为2.63%的上坡。随着顶进距离的增加,顶管埋深逐渐减小,所以管土接触压力逐渐减小。通过从45°、135°、225°、315°四个注浆孔注浆,注入的减摩泥浆由于重力作用滑至底部,随后填充至两端和顶部,注浆对底部的接触压力影响最大,两侧次之,对顶部的影响最小。当试验管节进入测试端段时,弯曲轴线内侧的压力值明显增加[11]。试验结果表明:管节在良好的减摩泥浆中顶进,管土接触压力值虽有波动,但基本稳定;对管土接触压力影响由大至小的顺序为:注浆压力、土压力、孔隙水压力。而注浆压力对管壁压力的影响由大至小的顺序为:底部、两侧、顶部。结合施工工况分析,管土接触压力出现波动主要受注浆压力和纠偏的影响。

图6 管土接触压力与顶进距离的关系Fig.6 Relations between contact pressure between the pipe and earth and jacked distances

4.2 管道内力测试结果及分析

图7为管道环向应力与累计顶进距离的关系。可见:管道顶进过程中受上覆土压力、地下水压力、注浆压力、动荷载等多种因素影响,管道环向钢筋应力的大小在一定程度上反映了管道的横向受力状态。由于右侧布置的感应器已损坏,选取规律性比较强的管节顶部、左部、底部后端的内外侧作分析。从试验结果来看,管节内、外侧的应力虽然大小不相同,但是变化规律和趋势大致相同,其环向正应力主要集中在-20~20 MPa,钢筋以受压为主,管道顶部、左部、底部三个测点的数据均表示管节内侧为压应力、外侧为拉应力,管节两端口直径缩小,呈现出“椭球状”。

图7 管道环向应力与累计顶进距离的关系Fig.7 Relations between circumferential stress and cumulative jacked distances of pipelines

图8为管道纵向正应力与累计顶进距离的关系。可见:试验管节吊装拼接完成后受力顶进,40 m前为试顶进阶段,各个测点数据均为负值,表明管节受压;随着顶力突增,管道纵向应力值也急剧变化,在90 m处更换管节,千斤顶回收,管节纵向卸载,大多数传感器检测值接近于零。当顶管机进入曲线段,机头开始偏转,按设计轴线向上向左偏转,管节钢筋呈现出左部受压,右部受拉,上部受压,底部受拉的状态,管节发生挠曲变形,呈现出如图9所示,可见管节为柔性管。

图8 管道纵向正应力与累计顶进距离的关系Fig.8 Relations between longitudinally normal stress of the pipeline and cumulative jacked distances

图9 管节形变示意Fig.9 The schematic diagram of deformation for pipes

综上所述,管节在顶进过程中出现形变位移,由于混凝土的抗压性能强,抗拉、抗弯性较差,综合该地区黏土层中管道环向、纵向钢筋受力情况,应合理布设配筋和并增大钢筋预应力值,以优化管道设计,提高管道性能,提高经济效益。

5 结束语

通过实测数据分析了大直径曲线段隧道施工中顶管顶进过程管道内力和管土接触压力,主要形成以下结论:

1)随着顶进距的增大,总推力随着增大。但对于埋深不同的总推力,只要保证管道与泥浆处于全接触状态,其总推力的增长幅度就不大。所以在长距离顶进时,科学合理地选取减摩泥浆并使管壁与泥浆充分接触,有利于减小总推力。

2)管节在良好的减摩泥浆中顶进,管土接触压力受注浆压力和纠偏的影响,注浆压力对管土接触压力受影响很大。其中注浆压力对管壁压力的影响由大至小依次为:底部、两侧、顶部。

3)顶管机进入曲线段后,环向钢筋应力主要集中在-20~20 MPa,钢筋以受压为主,管道顶部、左部、底部内侧受压、外侧为受拉,呈现出“椭球状”;纵向钢筋应力呈现出左部受压,右部受拉,上部受压,底部受拉的状态,管节发生挠曲变形。由于混凝土的抗压性能强,抗拉、抗弯性较差,因此,宜合理布设配筋并增大预应力钢筋,以优化管道设计,提高管道性能,改善经济效益。