相变双向调温纺织材料制备技术研究进展

2022-08-01郭制安隋智慧李亚萍徐逸坤孙芳赵欣

郭制安,隋智慧,李亚萍,徐逸坤,孙芳,赵欣

(1 齐齐哈尔大学轻工与纺织学院,黑龙江 齐齐哈尔 161006;2 寒区麻及制品教育部工程研究中心,黑龙江 齐齐哈尔 161006)

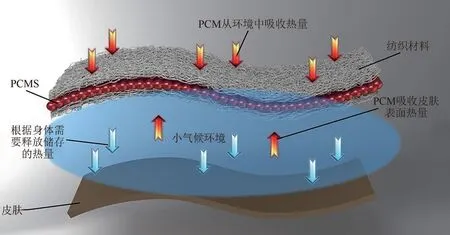

当外界环境发生变化时,热量会发生转移,从而改变温度,人体生理上的恒温环境遭到破环,人会感受到不适,可穿上相变双向调温纺织产品来缓解这种不适。相变双向调温纺织材料具有双向调温功能,在一定温度范围内,可自发从外界吸收或释放热能,从而在微小气候区内保持人体表面的恒温环境,使人体感受舒适。相变双向调温纺织材料可提高人们对环境变化的适应能力。

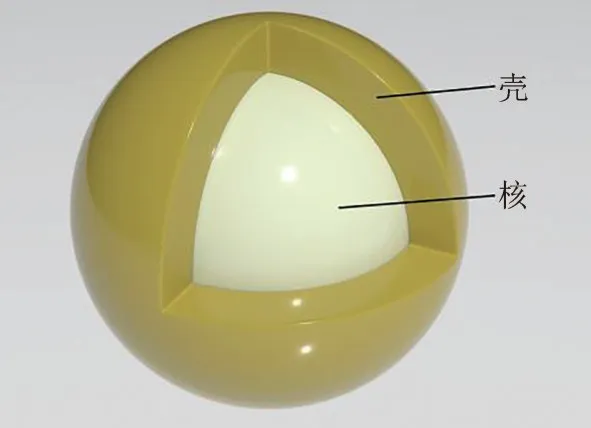

相变材料(PCMs)是当前能源领域研究的热点,PCMs 在特定的温度区间内,通过相变可以储存或释放热能,从而达到控制温度的效果,因此,可利用PCMs赋予纺织材料调温功能。直接使用PCMs 可以获得焓值较高的纺织材料,但在使用过程中PCMs易发生泄漏、腐蚀和相分离等问题,降低了其使用价值。相变材料微胶囊化可以有效解决这个问题。相变微胶囊(MEPCM)是通过物理或化学法在PCMs表面构建一层稳定的壳,制备出具有核壳结构的微尺寸胶囊,微胶囊结构如图1所示。壳体具有稳定的力学性能,在芯材相变过程中不会出现流动和迁移现象,选用高导热性能材料制备的壳还可扩展PCMs的功能性,提高热导率等,但MEPCM 制备的相变双向调温纺织材料焓值偏低。因此,如何使相变材料和纺织材料更好的结合,制备出性能优良的相变调温纺织材料,是制备技术进步要解决的主要问题。

图1 微胶囊的结构

纺织材料与PCMs 结合技术最初是由美国航空航天局提出的,目的是改善航天服的热性能,更好地保护宇航员,减少外层空间温度波动带来的生理影响,相变双向调温纺织材料控温原理如图2 所示。发展至今,相变双向调温纺织材料制备技术日趋完善。本文对相变双向调温纺织材料的制备技术作了较全面的阐述,详细论述了各种制备技术的含义、特点、材料的选择,并对市场上相关纺织产品应用进行了归纳整理,同时,展望了相变双向调温纺织材料的未来发展方向。

图2 相变纺织材料的热调节性能

1 相变纤维制备法

采用相变纤维制备法可获得超细纤维、中空纤维等特种纤维,纤维细度可由制备技术调控。相变纤维制备法按工艺分类可分为纺丝法和纤维中空填充法。纺丝法是将相变材料与纤维原料通过纺丝工艺制备出新纤维;而纤维中空填充法是对具备中空结构的纤维进行改造填充获得相变纤维。工业生产中相变纤维的制备主要以纺丝法为主。

1.1 纺丝法

纺丝法是先将纤维聚合物制成熔体态或溶液态,再加入PCMs 或MEPCM 获得共混物,最后经过纺丝加工得到相变纤维。纺丝法可分为:微胶囊熔融纺丝法、微胶囊溶液纺丝法、静电纺丝法和PCMs 复合纺丝法。纺丝法的优点是纤维对相变材料起到了包裹保护作用,提高了调温纺织品的耐洗涤性。缺点是实验步骤烦琐,对材料及设备有一定的要求。

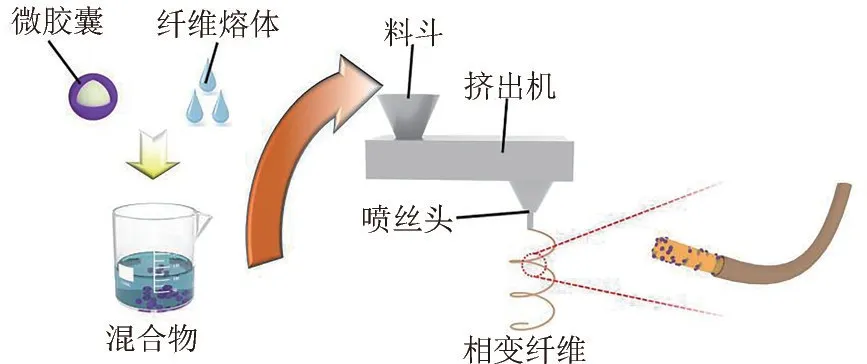

1.1.1 微胶囊熔融纺丝法

微胶囊熔融纺丝法是将相变微胶囊加入熔体状态下的纺纤聚合物中,再经机器加工制成相变纤维,工艺流程如图3所示。微胶囊熔融纺丝法技术成熟,早在20世纪80年代,Bryant和Colvin就通过熔融纺丝法将相变微胶囊掺入腈纶纤维之中,获得了腈纶相变纤维,这也是早期在市场中出现的相变纤维之一。Iqbal等选用以正十八烷为芯材、三聚氰胺甲醛为壳材的干粉微胶囊,通过微胶囊熔融纺丝法将相变微胶囊掺入聚丙烯纤维中,通过控制工艺制备了不同相变微胶囊含量的单丝聚丙烯纤维,获得最高质量分数为12%的相变微胶囊单丝聚丙烯纤维,纤维焓值为9.2J/g。

图3 微胶囊熔融纺丝

随着微胶囊熔融纺丝法的不断使用,研究人员发现,在加工过程中,由于温度过高,相变微胶囊在单孔挤出腔内的停留时间过长,易受高温而损坏与破裂,导致相变材料泄漏。这可通过将单孔喷丝板改造为七孔喷丝板,加快微胶囊通过挤出腔的时间的办法来减少高温损坏率,还可以有效提高生产效率。此外,提高相变微胶囊的热稳定性也是一种选择。将制备好的相变微胶囊通过高温高压处理后再进行熔融纺丝,可以有效提高微胶囊的耐热稳定性,防止相变材料在高温环境下泄漏,从而有效增强相变纤维的热稳定性能。

微胶囊熔融纺丝法方便且环保,无需使用任何溶剂,是工业生产所能接受的方法。但是,这种方法也有局限性,微胶囊熔融纺丝法对温度有一定的要求,适用于熔点低于分解温度的物质,这就要求微胶囊壳体具有一定的耐高温性能,从而限制了材料的选择。而微胶囊溶液纺丝法对温度要求不高,不适用于熔融纺丝法的纤维,可采用微胶囊溶液纺丝法制备。

1.1.2 微胶囊溶液纺丝法

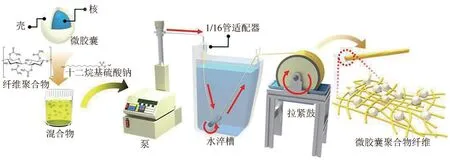

微胶囊溶液纺丝法是借助溶剂将相变微胶囊和纤维聚合物混合成溶液,通过纺丝设备制出相变纤维。微胶囊溶液纺丝法不需要高温处理,可以最大程度保证相变微胶囊在纺丝过程中的完整度。市场上的黏胶纤维、纤维素纤维、腈纶和维纶大多都是通过微胶囊溶液纺丝法制备的,如美国Outlast 公司生产的相变纤维素纤维。

在微胶囊溶液纺丝法中,可纺性受微胶囊含量影响,含量过高会导致可纺性下降。如在聚丙烯腈-偏二氯乙烯纤维中,微胶囊质量分数小于30%时溶液很容易纺成纤维,当含量逐渐提高时,可纺性不断降低,微胶囊最高质量分数为40%。如何改进实验制备技术来提高纤维中微胶囊含量是当前的研究热点。Ahn 等开发了一种高效制备技术,通过少量的乳化剂与连续添加聚合物配制溶液,再通过干喷湿淬过程制备出相变纤维,过程原理可见图4。通过该种方法制备出微胶囊质量分数高达78%的相变纤维,这是迄今为止相变纤维负载含量最高的,并且纤维的储热值超过了105J/g。该实验的对象是乙酸酯纤维、聚醚砜纤维和纤维素纤维,实验只能表明这三种纤维具有实际应用潜力,且干喷湿淬过程过于烦琐,工程量较大。

图4 微胶囊溶液纺丝过程原理[16]

常规的微胶囊溶液纺丝法分为两步:第一步是制备好相变微胶囊;第二步是将相变微胶囊和纤维聚合物制成溶液进行纺丝。为了简化实验步骤,可以在纤维聚合物溶液中完成相变微胶囊的制备,以提高制备效率。例如,在聚乙烯醇相变纤维的制备过程中,可以直接将正硅酸乙酯和石蜡滴入聚乙烯醇溶液里,再进行正硅酸乙酯的酸水解,直接在聚乙烯醇溶液中合成以二氧化硅为壳、石蜡为芯的相变微胶囊,再通过溶液纺丝制备出聚乙烯醇相变纤维。这种简化的制备技术具有实际应用潜力,可以缩短制备时间,加快工业生产效率。

微胶囊溶液纺丝法的优点是制备出的相变纤维聚合物中MEPCM 分布均匀,缺点是微胶囊溶液纺丝法生产成本过高,工艺复杂,使用后的溶剂不便回收,易对环境造成污染。

微胶囊熔融纺丝法和微胶囊溶液纺丝法具备的共同优点是:将相变微胶囊嵌入到纤维结构中,可以增加相变材料的耐用性,并且对最终织物的触感、柔软度和颜色没有较大的负面影响。同时,通过这两种方法制备的相变纤维缺点也很明显:纤维的储热能力受限于相变微胶囊在纤维上的负载量,导致纤维焓值偏低。此外,相变微胶囊颗粒的团簇还会影响纤维的可纺性。

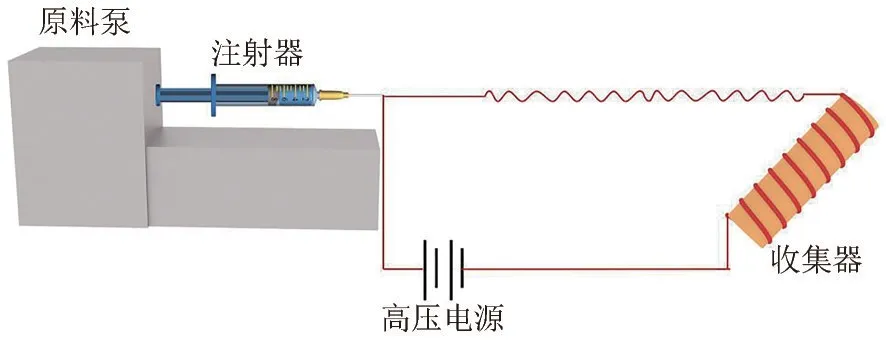

1.1.3 静电纺丝法

静电纺丝法是借助静电排斥力作用,在高压电场下将聚合物溶液形成喷射细流,制备出超细纤维的方法,如图5所示,是目前唯一能够生产直径从几微米到几十纳米的连续超细纤维的技术。从2006年引入静电纺丝制备超细相变纤维以来,静电纺丝法制备相变纤维的技术被广泛研究。静电纺丝法可分为单轴静电纺丝法、同轴静电纺丝法和多流体静电纺丝法。单轴静电纺丝法是最常用的方法,可以直接将相变材料与纤维聚合物混合成溶液,再纺成纤维。其优点是工艺稳定,装置简单,相变材料含量控制方便,缺点是相变材料若封装不好,会在纤维表面出现。同轴静电纺丝法是在两个不同内径但同轴的毛细管中分别注入相变材料和纤维聚合物溶液,最后在喷头处汇合,再形成相变纤维。该方法优点是可以将相变材料较好地封装在纤维之中,缺点是相变材料含量不能太高,并且纺丝过程不稳定。多流体静电纺丝法则是同轴静电纺丝法的改进,可以将不同的相变材料独立注入纤维管道之中,但是缺点是装置过于复杂,导致纺丝过程不够稳定。

图5 静电纺丝

虽然静电纺丝法具有设备操作简单和环保等优点,但是热导率低是相变纤维难以解决的问题,主要的方法有在支撑材料中添加导热性优异的碳基材料与金属材料,即膨胀石墨、碳纤维、石墨烯、金属泡沫、金属氧化物等。静电纺丝技术中,制备聚乙二醇/聚酰胺相变纤维时,加入无机纳米粒子可以有效提高相变纤维的热学性能,其中,加入纳米AlO可明显提高相变纤维的热导率。纳米级粒子不仅可以提高热导率,有些纳米颗粒还可以在脂肪酸与聚对苯二甲酸乙二醇酯(PET)之间生成氢键,氢键的生成可以防止脂肪酸从PET基质中泄漏。在金属材料中,六角形状的铯钨青铜是一种导热性较高的物质,将六角形状的铯钨青铜加入聚丙烯腈纤维中,可以提高相变聚丙烯腈纤维的导热性。

静电纺丝法优点虽多,但目前还未实现相变双向调温纺织材料工业化生产,实验室小批量制备研究较多。此外,静电纺丝法的使用对溶液导电率也有一定的要求,且静电纺丝法还存在用电安全和生产效率低等问题,这些问题的存在限制了其实际应用。

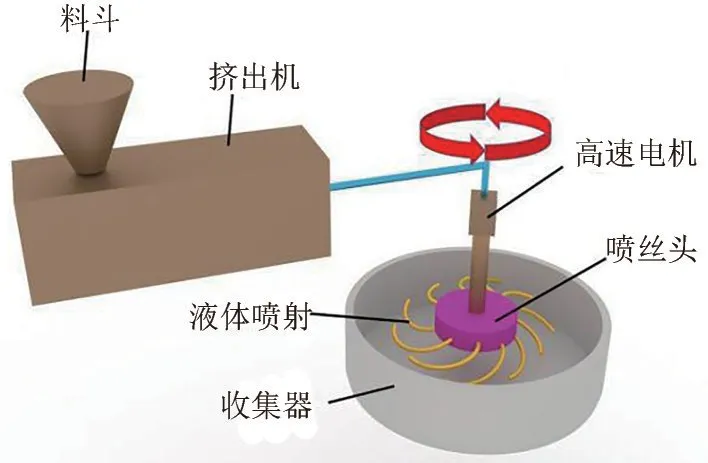

1.1.4 PCMs复合纺丝法

PCMs 复合纺丝法是制备具有并列结构或皮芯结构纤维的方法,是直接将PCMs加入纤维聚合物熔体或溶液中,再通过纺丝工艺,使纤维聚合物在PCMs 表面沿纤维轴向形成连续皮层来获得相变纤维。该方法相对微胶囊纺丝法而言,可以在相变纤维中加入更多的PCMs,使得相变纤维具有更高的储热性能。

选用熔体进行PCMs 复合纺丝时,由于环境温度过高,为防止相变材料受热分解,提高相变材料的热稳定性是非常有必要的。通常采用的方法有两种:一种是将有机材料与PCMs通过嵌段共聚或接枝共聚进行化学交联形成稳定的有机PCMS,但在高温条件下,有机PCMs交联结构的弹性容易急剧下降,这对聚合物纤维连续熔融纺丝是有害的;另外一种方法是将无机材料和PCMs通过物理吸附结合形成稳定的无机PCMs,这种方法具有较好的发展前景。科研人员也常选用无机材料与PCMs进行物理复合,以此来提高PCMs的热稳定性能。Xiang等将酸蚀埃洛石纳米管(A-HNTs)与聚乙二醇(PEG)通过物理吸附结合在一起,以提高相变材料的热稳定性与导热性,且在高温之下,PEG熔体也能通过物理吸附及毛细效力吸附在A-HNTs 中,有效地防止了PEG 的泄漏。通过高温熔体纺丝制备出以聚酰胺6(PA6)为皮层,A-HNTs-PEG 为芯层的PA6相变纤维。

选用溶液进行PCMs 复合纺丝时,常常选用离心纺丝工艺进行纺丝。离心纺丝工艺是近年来发展较快的一种纺丝方法,通过将纺丝溶液注入旋转的纺丝头之中,借助高速旋转产生的离心力,当离心力大于溶液表面张力时,溶液穿孔喷丝固化形成相变纤维,如图6 所示。该工艺方法简单,成本较低,且可以快速制备纳米纤维,可应用于各种场合。如将聚乙二醇和聚乙烯吡咯烷酮(PVP)粉末溶解于乙醇中,再通过离心纺丝工艺可制备出PVP皮芯结构的相变纤维。为了提高纤维的导热性能,可以在纺丝溶液中加入高导热材料,以此来提高纤维的导热性能。Chen等选用纳米碳化硅这种高导热填料,将纳米碳化硅、聚丙烯腈(PAN)和聚乙二醇混合在,-二甲基甲酰胺溶剂中,再通过离心纺丝工艺制备出皮芯结构的相变纤维。碳化硅的加入将纤维的热导率提高了79%,并且相变纤维的焓值达到69.91J/g,这表明纳米碳化硅在提升热导率上有实际应用价值。

图6 离心纺丝

PCMs 复合纺丝法的优点在于可增加相变纤维中PCMs 的含量,从而提高纤维的储热性能。但是,PCMs 的含量也不能添加过高,过高会导致可纺性降低,纤维不易成型。此外,由于PCMs不同于微胶囊的独立包裹,相变纤维出现破损或断面时,相变材料易大量泄漏,从而降低纺织品的使用性能。

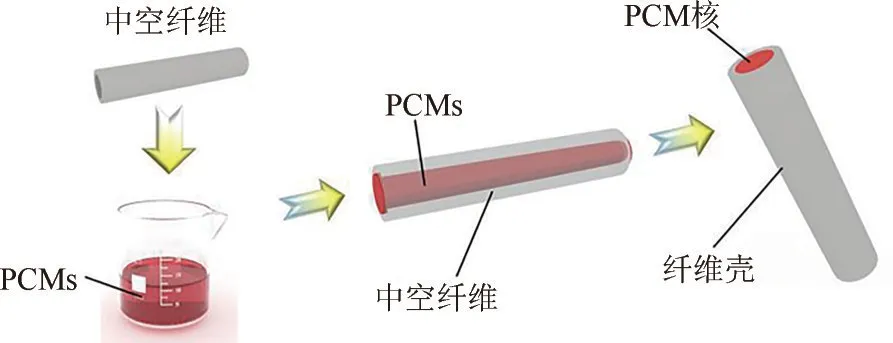

1.2 纤维中空填充法

纤维中空填充法是对含有中空结构纤维进行加工处理的一种方法,可在天然、合成、纺出的中空纤维中填充PCMs,从而赋予纤维储热特性,如图7所示。20世纪70年代,纤维中空填充材料以改善其热力学性能的概念首次提出并进行了验证。可以将二氧化碳气体溶解在多种溶剂之中,再填充纤维中空处,随着温度的降低,液体凝固,气体溶解度发生变化,改变纤维体积,从而改善了纤维的热力学性能。之后,Vigo 等在黏胶纤维和聚丙烯纤维中注入相变盐水溶液,经过反复加热冷却的过程,证实了在纤维中空处填充具有相变性能的材料可以获得储热相变纤维。

图7 纤维中空填充法

纤维中空填充法一般选用木棉纤维、黏胶纤维和聚丙烯酸酯纤维等,这些纤维具有较高的力学性能,可以有效防止PCMs 的泄漏。Song 等首先通过盐酸多巴胺溶液处理,为木棉纤维表面镀上一层银,用来提高热导率。再采用真空浸渍技术在60℃下浸渍1h,以确保熔融的月桂酸通过毛细管力进入纤维管中。之后,在真空环境下反复3 次抽吸,促进月桂酸进入纤维中空部分,再以乙醇洗去游离的月桂酸。制备的木棉纤维中月桂酸的质量分数高达86.5%,焓值为153.5J/g。制备的银-木棉纤维中月桂酸的质量分数为82.7%,焓值为146.8J/g,热导率达到0.0902W/mK,银有效地提高了相变纤维的热导率。相变纤维经过2000 次冷热循环后,纤维形貌无明显变化,表明相变材料月桂酸可以很好地保留在木棉纤维之中,不易泄漏。

木棉纤维具有轻盈、蓬松、柔软的触感,纤维表面存在一定的孔隙,使得木棉纤维本身具有一定的防热性能。为了最大程度保留木棉纤维本身的优点,获得性能优良的相变纤维,可以对木棉纤维进行复合处理,如将木棉纤维与聚酯纤维制备成具有高孔隙的微管复合纤维,这样可以最大程度地保留木棉纤维轻盈、蓬松、柔软的特性,并且填充相变材料赋予复合纤维储热性能,可以实现对温度的动态调节,具有实际应用价值。

纤维中空填充法的优点是可以得到相变材料分布均匀的相变纤维,且纤维焓值较高,纤维储热性能较好。但缺点也很明显,不能选用力学性能较差的中空纤维,这容易造成纤维破损而导致相变材料的泄漏。因此,纤维中空填充法在实际应用中受到了纤维性能的限制,需要选用弹性好、力学性能强、无明显缺陷的中空纤维材料。

2 后整理法

与相变纤维制备法相比,后整理法更多的是对织物进行整理。借助相变材料对织物进行加工整理,赋予织物调温功能。后整理法可分为填充法、表面整理法和接枝法。

2.1 填充法

填充法比较简单,是将制备好的PCMs 或MEPCM 密封装好,形成相变包或相变袋,再将其添加到织物内层,得到相变双向调温纺织材料。填充法是市场上生产相变调温背心和相变调温床垫最常用的方法之一。如新疆全美家具有限公司在植物纤维片层中加入含有相变微胶囊的乳胶片层,获得了具有调温功能的纤维床垫。湖北航宇救生装备有限公司将相变填充块装入背心服饰主体内,制备出降温性能优异的相变调温背心。

之所以用填充法生产相变调温背心较多,是因为在所有的相变纺织产品中,相变调温背心不仅具有良好的储热性能,还是最便宜、最便携和最容易佩戴的。科研人员对相变调温背心进行了人体模型实验,发现相变调温背心的冷却速率取决于皮肤和PCMs 包之间的温度梯度以及PCMs 的覆盖区域,并且使用较低熔化温度的相变材料可以实现快速冷却效果。然而,相变调温背心在实际应用中,炎热潮湿的环境会使得皮肤层附近小气候湿度趋于饱和,从而影响传热性能,且在这种环境下汗水易于凝结,容易污染PCMs包,降低相变调温背心的调温性能。因此,可以在相变调温背心中添加固体干燥剂,在炎热潮湿的环境下,固体干燥剂可以吸附微气候空气中的水蒸气,从而促使皮肤表面汗液蒸发,提高人体的降温效果。Itani等制备的相变调温背心将PCMs和干燥剂独立包装,并通过导热双面胶黏结在一起,保证了PCMs和干燥剂与小气候空气有相对高的接触面积,确保了PCMs可以提取热量用以降温,干燥剂可以吸取水分以减少小气候空气的水分含量。实验表明,在干燥剂的存在下,小气候空气的湿度从21.23g/kg 降低到了19.74g/kg,该相变调温背心具有很好的吸湿降温作用。

如果想要获得降温效果显著的相变调温背心,可以在传统的相变调温背心的基础上添加风扇等通风装置,还可以对相变调温背心进行功能改造,获得多功能调温背心,如图8所示。该背心通过添加两个风扇装置,提高了相变调温背心的降温性能;内层选用了高透气网状间隔布,便于空气在皮肤表面流通,提高了背心的透气性;背心表面经过紫外整理,外层UPF 可达50+,具有优异的抗紫外性能。在高温潮湿的环境下穿戴这种相变调温背心可显著降低工作人员体温和心血管压力,可有效降低热应激效应,对建筑工人免受高温侵害具有实际意义。

图8 填充法生产相变调温背心[46]

填充法属于相变双向调温纺织材料制备中最为简单的方法,成本低廉,纺织材料的焓值取决于相变材料的填充含量,通过填充法可制备储热性能优良的纺织材料。但是,局部的填充会造成织物表面凹凸不平,易降低织物的舒适度。此外,相变材料的储热性能受密封袋的影响非常大,密封袋过厚则会影响热能传递,密封袋过薄易破损,还需要考虑固液相变对密封袋的影响,因此,密封袋的选择限制了填充法实际的应用。

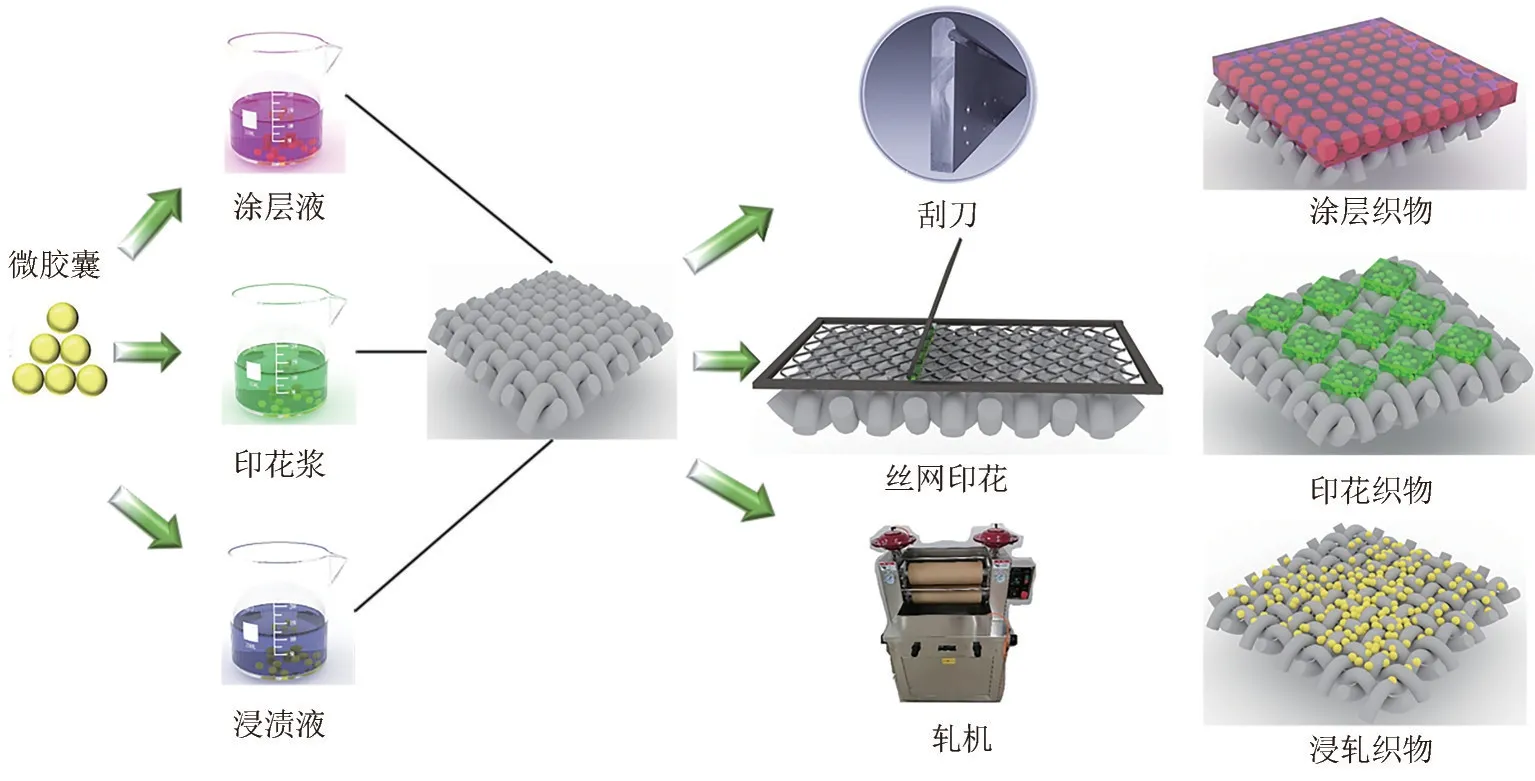

2.2 表面整理法

表面整理法是对织物表面进行后整理的一种方法,也是易实现工业化的一种方法。通常将相变材料制成相变微胶囊,再通过常规染整工艺将相变微胶囊与织物结合获得相变双向调温纺织材料,根据染整工艺可将表面整理法分为涂层法、印花法和浸轧法,如图9所示。

图9 表面整理法

2.2.1 涂层法

涂层法工艺简单。将相变微胶囊加入制备好的涂层液(通常含有黏合剂)中,借助刮刀将液体均匀涂抹在织物表面,通过黏合作用将相变微胶囊固定在织物上,烘干后便可获得相变双向调温纺织材料。

涂层工艺的进步可以获得高质量的相变双向调温纺织材料。Koo 等在传统涂层工艺上创新,采用干湿双涂层工艺,在不经过黏合剂处理的情况下,提高了相变尼龙织物的储热性能和稳定性。此外,在涂层法中,不仅要考虑涂层工艺的选择,还需要考虑微胶囊的核壳比以及黏合剂的种类,高的核壳比可以使织物具有更高的温度调节效率,而适合的黏合剂可以增大相变织物的耐洗涤性。通常选用的黏合剂有聚氨酯黏合剂和丙烯酸黏合剂,并且丙烯酸酯黏合剂能够更好地增大织物的耐洗涤性能。经过研究发现,即使加入了黏合剂,在第一次洗涤之后,织物的蓄热能力依旧下降最大,且织物表面的微胶囊比织物间隙中的微胶囊损失的要多。这是因为第一次洗涤最容易将织物表面大量不牢固的相变微胶囊洗涤出去,从而导致蓄热能力大幅度下降。

近年来,发泡涂层技术被广泛应用,通过添加发泡剂形成泡沫对织物涂布整理,既降低了工艺成本,又使织物兼具独特的手感和外观,且透气性好。Sun 等采用发泡技术和轧干烘培工艺将相变微胶囊(正十八烷为芯,三聚氰胺脲醛树脂为壳)整理到织物表面,再在表面涂上一层硅橡胶。尔后将其制成手套进行低温实验,结果表明,相变双向调温纺织材料相变焓为55.59J/g,在-50℃时,相变手套的耐低温时间为727s,低温防护性能明显优于同厚度的基本织物;体现出在低温(-30~-80℃)短时间操作环境中,相变双向调温纺织材料具有实际应用价值。

涂层法操作简单便捷,易于实现工业化。但是,经涂层整理后的织物表面性能会有所下降,如织物手感、耐磨性、弹性等都会下降,选择合适的涂层工艺可以有效的降低这些影响。发泡涂层是一种绿色新型涂层整理工艺,是在高浓度涂层液中加入发泡剂形成泡沫,再经过刮刀涂抹于织物表面形成泡沫胶层。发泡涂层工艺简单,加工成本低,而且涂布均匀,涂布量易于控制,最主要的是对织物柔软性能影响较小。此外,涂层法最大的一个缺点是制备的相变双向调温纺织材料的耐洗涤性能较差,选择合适的黏合剂以及温和的洗涤方式可以减缓储热能力的下降。

2.2.2 印花法

在织物局部形成涂料图案的方法称为印花法,可借助丝网、滚筒和数码喷墨机将相变微胶囊整理到织物表面特定的位置。其中,丝网印花是应用最为广泛的,借助刮板的挤压,使包含相变微胶囊的印花浆透过丝网上的镂空图案黏合在织物表面,获得相变双向调温纺织材料。丝网印花具有成本低、覆盖力强、工艺简单且不受织物大小和形状限制等优点,具有广泛的应用价值。滚筒印花是通过在滚筒凹形图案中填充印花浆,再对织物进行压印,从而获得相变双向调温纺织材料,此方法适合单一图案大批量工业生产,且滚筒制备成本高,设备调节耗时长,因此应用较少。数码喷墨印花则是近年来兴起的一种新型印花技术,主要针对小批量、个性化生产,借助计算机的计算和控制,通过喷头生产出精细图案。数码喷墨印花具有打样速度快、效果好的特点,但是数码喷墨印花设备昂贵、墨水成本较高,不适合工业化生产。但在精准性上,数码喷墨印花具有独特的优势。如浙江中科微瑞新材料股份有限公司通过数码喷墨印花技术精准定位喷印,制备出相变双向调温纺织材料。

印花法主要以丝网印花为主,丝网印花技术可以直观地控制印花厚度以及浆料的添加,从而可以保持织物表面印花的均匀性,并且不会改变织物的密度及形态,这也是印花法优于涂层法的一大特点。对涤纶织物而言,采用刀辊式涂层法进行涂层整理可以获得较为平整的涂层,使织物显得更为饱满,但会导致织物变硬。而采用丝网印花工艺制备的织物具有较高的透气性,且对织物的硬度影响不大,所以针对涤纶织物,采用丝网印花工艺效果更好。Nejman等采用印花法和涂层法将正十八烷相变微胶囊整理到涤纶针织物上,实验数据表明,印花织物的相变焓值以及相变温度变化范围均高于涂层织物。这表明针对涤纶针织物,印花法的实际应用价值要高于涂层法。

此外,同涂层法一样,印花法中黏合剂的选择非常重要,合适的黏合剂可以有效地提高印花织物的耐洗涤性能。Choi 等选用丙烯酸-聚氨酯混合黏合剂,采用丝网印花法将相变微胶囊整理到纯棉织物上。经第一次洗涤后,相变微胶囊含量损失近一半,在反复的洗涤过程中,由于摩擦力的存在,导致相变微胶囊从织物上大量脱落,表明丙烯酸-聚氨酯黏胶剂对相变微胶囊黏合力较弱。Shin等选用橡胶黏合剂与丙烯酸黏合剂,通过印花法将相变微胶囊整理到天然棉织物上,实验结果显示,即使经过20 个洗涤周期,相变双向调温棉织物依然保留了94%以上的蓄热性能,表明橡胶黏合剂与丙烯酸黏合剂混合后对相变微胶囊具有较强的黏合力。

印花法具有多样性,可结合图案制作个性化织物,一次成型,节约能源和降低污染,且对织物硬度影响不大,可以获得透气性良好的织物。但缺点也很明显,印花织物耐洗涤性能较弱,提高印花织物的耐洗涤性能至关重要,可以考虑加入复配的黏合剂,以此提高印花织物的耐洗涤性能。

2.2.3 浸轧法

浸轧法工艺较为简单,可概括为浸→轧→烘三步骤。首先将织物放在含有相变微胶囊的浸渍液中浸泡一段时间,再通过轧机挤压使浸渍液均匀分布在织物表面及空隙中,最后通过烘培干燥,获得相变双向调温纺织材料。

浸轧法是传统的整理工艺,实际应用较为广泛。Demirbağ等通过浸轧法将相变微胶囊(以正二十烷为芯、明胶/海藻酸钠/黏土为壳)整理到棉织物上,成功获得了相变双向调温棉织物,实验结果显示,相变棉织物具有良好的储热性能,增强了织物的阻燃性能,并且无机黏土的添加提高了织物的热稳定性。在浸轧法中,要想提高织物的储热性能,可以在浸渍液中增加相变微胶囊的含量,但相变微胶囊含量增加过多,会导致织物的透气性降低,回潮率增加,并且织物的回弹性和弯曲性也会降低,使织物变得更硬、更不光滑、更不饱满。因此,确定微胶囊含量多少是获得高质量相变双向调温纺织材料的基础。此外,微胶囊与黏合剂的用量配比也是影响织物质量的一个因素,最佳配比可以提高织物的耐洗涤性能以及储热性能。Karthikeyan等采用原位聚合法制备出脲醛为壳、聚乙二醇为芯的相变微胶囊,再通过浸轧法整理到棉织物表面,探究了微胶囊与黏合剂用量配比对棉织物的影响。实验结果发现,微胶囊和聚氨酯黏合剂配比为3∶3 时,棉织物具有良好的热稳定性,且耐磨性能最好。相变微胶囊与黏合剂用量配比能够决定相变微胶囊在织物表面的沉积量与牢固程度,因此,浸轧法的难点在于浸渍液的配制。

浸轧法的优点是设备简单,操作容易,适合工业化生产相变双向调温纺织材料;缺点是黏合剂的添加会影响织物的手感,织物舒适性下降,但也可通过黏合剂来赋予织物多功能性。如使用疏水性黏合剂,在黏合微胶囊的同时还可以赋予织物一定的疏水性能,提高织物的拒水性能。

表面整理法制备的相变双向调温纺织材料手感较差,因为黏合剂与相变微胶囊附着在织物表面及孔隙中,导致织物透气透湿性下降。其中,涂层法制备的织物偏硬,印花法大多是局部印花,对织物的手感影响最小,织物偏软一些。此外,对于表面整理法制备的相变双向调温纺织材料而言,总体上耐洗涤性能较差,在多次水洗后,相变微胶囊损失较多,降低了纺织材料的使用性能。若想获得耐洗涤性能优良的纺织材料,可以选择接枝法。接枝法可以将相变材料与织物牢固地结合在一起,从而提高纺织材料的耐洗涤性。

2.3 接枝法

接枝法是在特殊条件下通过化学改性将PCMs与织物聚合物接枝或交联起来,从而使PCMs稳定存在织物聚合物骨架上,获得良好的热稳定性和耐洗涤性,但是制备工艺相对复杂。

通常,随着接枝率的提高,聚合物纤维的焓值会不断增加,且熔融温度和结晶温度也在缓慢增长,这表明接枝率的增加使得每个聚合物纤维单元上侧基的PCMs数目上涨,进而增加了有序结晶结构的形成。通过接枝,有效地将PCMs约束在了聚合物纤维骨架上,但是由于PCMs接枝后导致聚合物纤维侧基的移动受限,以及聚合物纤维烷基侧链进入聚合物晶区,使得PCMs在聚合物纤维主链上有序堆积结构降低,从而导致PCMs焓值大于相变纤维焓值。

在实际应用中,在天然纤维上直接接枝相变材料的报道不多,这是因为直接在天然纤维上进行接枝比较困难,需要对天然纤维进行活化或改性,并且接枝后纤维的性能可能会发生变化,此外,在处理过程中还可能会遇到各种困难。如在棉纤维上接枝聚乙二醇,则需选择合适的反应基团。首先,用NaOH溶液活化棉花纤维中的羟基,再以异氰酸酯覆盖棉纤维素上的羟基,之后通过聚乙二醇与异氰酸酯接枝形成氨基甲酸乙酯键,这样才能成功制备出相变调温接枝棉。所以,对于天然纤维接枝,需要考虑各种基团的反应,这会增加制备的难度。此外,还可以将相变材料制备成微胶囊,再将微胶囊外壳与天然纤维进行化学接枝,这种方法增大了对相变材料的选择,即使难以接枝的相变材料也可以得到应用,且更为有效地防止相变材料的泄漏。Benmoussa 等首先合成出了烯丙基乙二胺单体,再以烯丙基乙二胺作为壳体,正十六烷作为芯材,通过原位聚合制备出相变微胶囊。为了产生化学反应位点使之接枝,选用三氯噻嗪活化相变微胶囊,桥接上三嗪基团,对棉织物使用氢氧化钠活化,使棉织物桥接上羟基。最后通过染整工艺将微胶囊以共价键接枝到棉织物上。

在接枝法中,纤维素纤维应用较多。纤维素纤维是一种含有刚性结构的可再生自然资源,结构中具有众多的羟基,有成为相变材料主干的巨大潜力。此外,梳状相变材料在接枝法中也是一种常用的材料,梳状相变材料可以有效提高纺织材料的热诱导柔性。当提高温度时,梳状相变材料的相变会引发各种变形,从而使得相变双向调温纺织材料具有更高的柔性。当加热温度到梳状相变材料熔点以上时,梳状相变材料形态转变,纤维素主链上交联烷基侧链的流动性更强了,使得复合纺织材料具有良好的柔性。将梳状相变材料与纤维素纤维接枝可以获得具有热稳定形态和热诱导柔性的新型纺织材料,这种新型纺织材料具有高潜热、合适的相变温度范围、显著的热稳定性、热诱导柔韧性和热导率,对智能可穿戴热设备具有实际应用意义。

接枝法可以获得耐洗涤性能优良的相变双向调温纺织材料,通过化学接枝或交联可以保证相变材料牢固地存在于聚合物骨架上。为了获得这种交联效果,需要对纤维聚合物或者相变材料进行改性活化,实验步骤较为烦琐,有时还得加入交联剂来促进反应,常用的交联剂有酰胺-甲醛类、多元羧酸类、环氧化合物类以及乙二醛交联剂等。接枝法工艺复杂,难以实现工业化生产,但其制备出的相变双向纺织材料具有较好的手感,优良的耐洗涤性能。

3 结语与展望

本文综述了相变双向调温纺织材料的制备技术,从相变纤维制备法和后整理法两个方面详细分析了各种制备方法的优缺点和应用情况。

(1)相变纤维制备法主要介绍了纺丝法和纤维中空填充法,纺丝法分为微胶囊熔融纺丝法、微胶囊溶液纺丝法、静电纺丝法和PCMs 复合纺丝法。这四种制备技术对纤维的柔软性影响不大,其中微胶囊熔融纺丝法和微胶囊溶液纺丝法已实现工业化,市面上有众多对应的相变双向调温纺织材料,但是这两种方法都存在固有的缺陷。近年来,静电纺丝法发展迅速,其制成的纤维绿色环保,深受人们的青睐,但静电纺丝法尚未实现工业化生产,用电安全性、生产效率低等是亟待解决的问题。PCMs 复合纺丝法与纤维中空填充法有些类似,均为皮芯结构,一个是纺丝成相变纤维,另一个是对纤维填充加工成相变纤维。二者均能显著改善纤维的储热性能,但PCMs复合纺丝法不能添加过多的PCMs,否则会造成可纺性下降,难以纺丝。纤维中空填充法则不存在这一问题,但需要选择力学性能较好的中空纤维,这是限制其应用的主要因素。未来,静电纺丝法应成为相变纤维的主要制备方法,但首要解决的是用电安全与生成效率的问题,可以考虑将喷丝口进行改造,增加溶液细流喷口,提升生成速率。此外,未来应加大对新型绿色材料的研发,相变纤维制备技术的进步需要依靠新材料,高导热性能的材料可以提高相变纤维的热导率,宽熔点的相变材料可提高相变纤维的调温范围,高焓值的材料可提高相变纤维的保温时间。

(2)后整理法包括填充法、表面整理法和接枝法这三种方法制备的相变双向调温纺织材料有不同的优缺点,填充法仅需调整PCMs包的大小和数量便可获得高焓值的织物,但是填充法会降低织物的舒适度。表面整理法工艺简捷,适合工业生产,其中涂层法可获得平整的涂层,使织物显得更为饱满,但织物硬度偏大;印花法对织物透气性影响较小,可获得个性化织物图案;浸轧法应用较为广泛,整理后对织物手感也有一定影响。表面整理法制备的相变调温纺织材料手感较差,弹性偏低,且耐洗涤性能差,影响穿着舒适性。接枝法制备的相变双向调温纺织材料性能较好,不仅耐洗涤性能高,而且具有优良的手感,但接枝法工艺复杂,限制了其广泛应用,目前难以实现工业化。对于接枝法而言,未来还需要寻找易于接枝的活性基团,简化制备工艺,降低成本,不断开发出具有活性基团的材料,以便接枝反应进行。

(3)整体而言,相变双向调温纺织材料还具有很大的发展空间。目前的相变双向调温纺织材料或多或少都存在一定的缺陷,还未出现集舒适、透气、导热性能好、保温时间长、耐洗涤等诸多优点于一身的相变双向调温纺织材料。这需要依靠制备技术的进步来改变现状。今后,可通过改进相变材料的封装技术、减少封装壳的厚度以提高储热性能以及借助低成本无机材料填补有机相变材料的不足等方式来提高相变双向调温纺织材料的综合性能,因此制备无机-有机相结合的微小型薄壳相变微胶囊是未来的发展方向之一。同时,还需不断研究开发新材料、新技术,以满足纺织材料蓄热应用的需求。借助材料的特殊性能赋予相变双向调温纺织材料功能性也是未来的发展方向之一,如表面整理法中借助疏水性黏合剂赋予织物疏水性能,在相变微胶囊中添加抑菌材料赋予织物抑菌性。研究制取多功能性相变双向调温纺织材料是今后发展的趋势。