废旧轮胎催化裂解研究进展

2022-08-01杨超矫庆泽冯彩虹赵芸

杨超,矫庆泽,2,冯彩虹,赵芸

(1 北京理工大学化学与化工学院,北京 100081;2 北京理工大学珠海学院材料与环境学院,广东 珠海 519085)

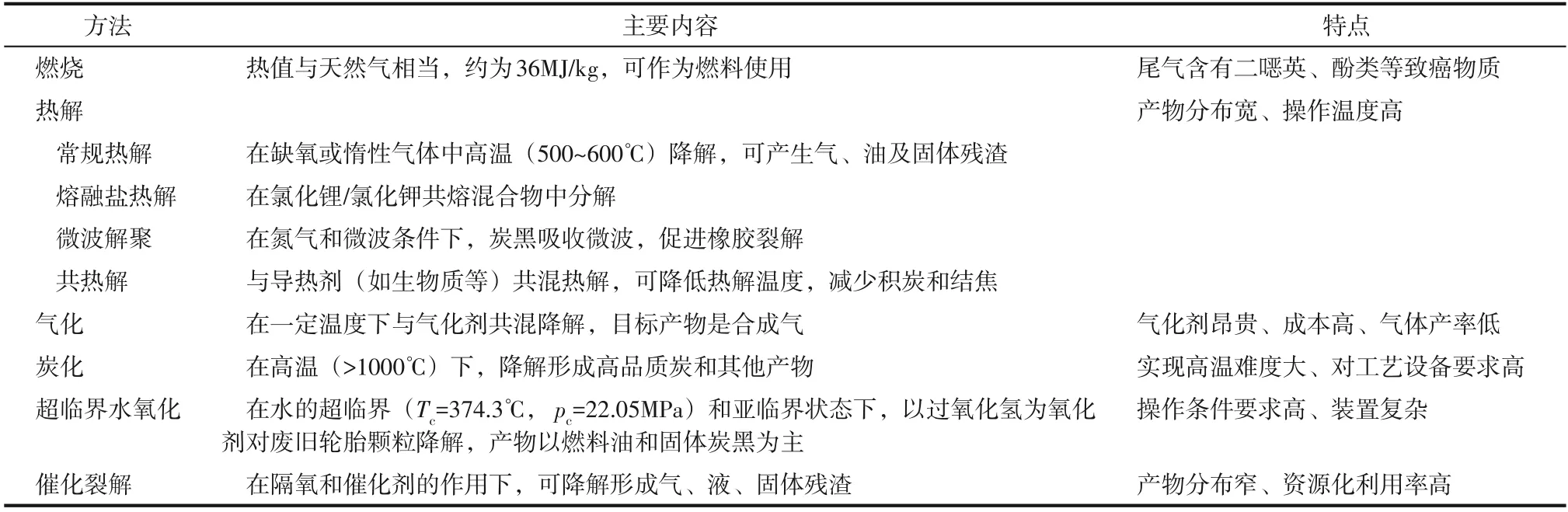

近年来,随着我国汽车行业与橡胶行业的迅猛发展,每年的轮胎产量在递增,同时废轮胎的产生量也在增加。2019年我国汽车轮胎产量高达6.5亿条,年废旧轮胎产生量约3.3 亿条,其中废旧汽车轮胎约2.9亿条,占比88%。大量废轮胎的堆积不仅占用土地、污染环境,而且极易引起火灾,从而造成资源的巨大浪费,因此对废轮胎的处理已成为十分紧迫的环境和社会问题。2019 年,我国对废旧轮胎的利用率仅为65%,而美国、德国等发达国家对废旧轮胎的利用率达到80%以上。因此,提高废旧橡胶轮胎的利用率并将其转化为高附加值的产品,对于我国的废物资源化利用具有重要意义。目前,废旧轮胎的处理方法主要包括:①直接利用——翻新或改制使用及材料回收。国内轮胎翻新企业近千家,年产能约为2000万条,但翻新轮胎的品种还不够广泛,大部分集中在公交、货运载重汽车的轮胎翻新。②再生利用——再生胶和胶粉。废轮胎中除去钢丝和帘子布外,主要是橡胶和炭黑。因此废轮胎的处理一般情况下是指对除去钢丝和帘子布后含炭黑的胶粒进行回收处理。再生利用的废橡胶已达到总利用量的80%,再生胶可用于一些普通橡胶制品的生产,胶粉可以用于铺路沥青的改性、生产橡胶跑道及防水涂料等。但直接利用和再生利用这两类处理方法均只能暂时给部分废轮胎找到出路,它们最终仍然面临橡胶的彻底老化,需要再次回收处理。③热化学利用——燃烧、气化、热解(包括常规热解、真空热解、熔融盐热解、共热解、微波解聚)、超临界水氧化、炭化及催化裂解。这些化学处理方式的内容和特点如表1所示,其中,催化裂解具有反应温度低、产物分布窄、易于工业化及资源化利用率高等优点。本文从轮胎物理与化学组成、催化裂解过程、反应器特点、催化剂性质及工艺因素等几个方面,阐述废旧轮胎的催化裂解研究进展。

表1 轮胎的化学处理方式

1 物理结构与化学组成

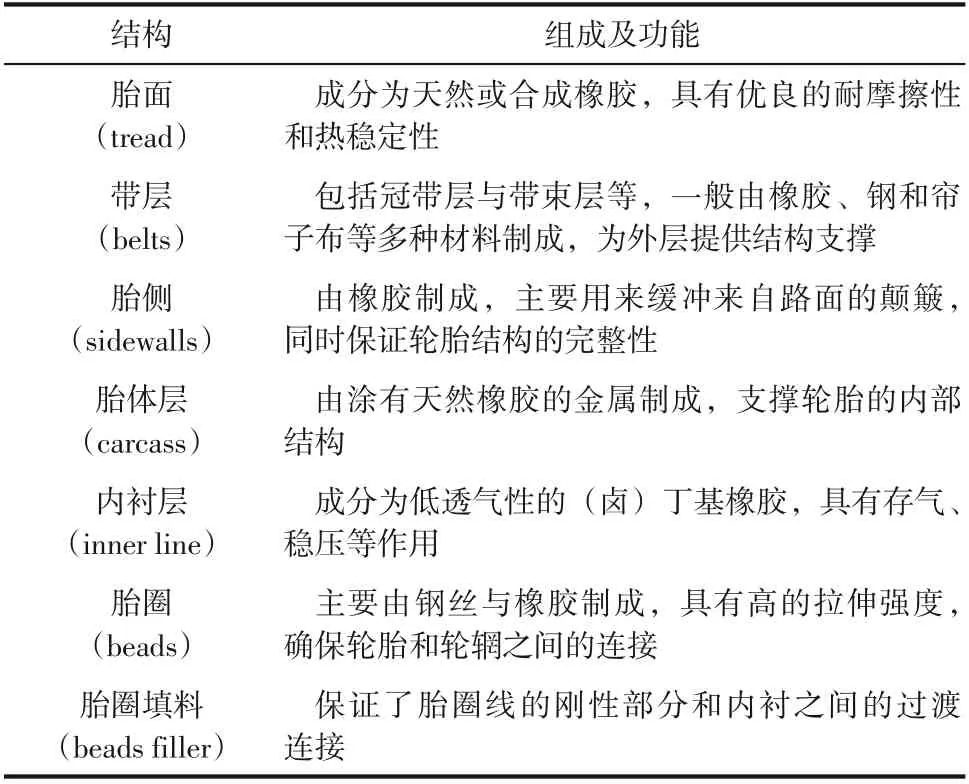

普通轮胎的物理结构取决于使用目的与环境要求。根据使用目的,可大致将汽车轮胎分为小车轮胎、卡车轮胎以及摩托轮胎。不同的轮胎虽然在结构上有一定差异,但主要是由表2所示的7个部分组成。除去钢丝和帘子布后的废旧轮胎化学组分相对稳定,包括橡胶(质量分数60%~65%)、炭黑(质量分数25%~35%)和在制造过程中加入的添加剂与填料。汽车轮胎橡胶主要由天然橡胶和合成橡胶构成。天然橡胶来自橡胶树,以顺-1,4-聚异戊二烯为主(质量分数高达91%~94%),可使轮胎具有独特的弹性,而合成橡胶通常来自石油化工产品,以丁苯橡胶和顺丁橡胶为主。炭黑,一种准石墨结构的无定形炭,是碳氢化合物不完全燃烧的产物,其主要作用是提高橡胶的强度并增强耐磨性。除此之外,轮胎还含有高达一百多种不同功能的添加剂。例如,添加的硫化剂可与橡胶形成C—S、S—S、S—H 等化学键并进一步交联形成三维网状结构,从而增加轮胎的弹性与柔韧性;添加的增塑剂可弱化橡胶分子间的作用力,从而降低橡胶的玻璃化温度,提高橡胶的可加工性。这些化学组分决定了轮胎具有良好的稳定性和抗生物降解性。

表2 轮胎的结构及组成[14]

2 催化裂解过程与裂解产物

废旧轮胎的催化裂解是指将废旧轮胎进行粉碎及分选预处理后,将获取的胶粒放入裂解炉内,无氧条件下加热,在催化剂存在下分解成液态油、气态碳氢化合物和炭残渣等,经进一步加工处理转化成各种用途的化工产品的过程。其本质是在催化剂作用下橡胶大分子链断裂导致分子量降低的反应过程。废轮胎催化裂解实际包括两步反应:第一步,橡胶大分子热裂解成分子量较低的油——C~C(主要是C~C)的烃;第二步,裂解油在催化剂活性中心上进一步反应得到最终产物。废旧轮胎的裂解产物大致可以分为裂解气、裂解油和裂解炭三类。除此之外,由于添加剂的影响,轮胎裂解气、裂解油和裂解炭都含有不同含量的含硫化合物。

2.1 裂解气

裂解气(tyre pyrolytic gas,TPG)一般由C~C的烷烃和烯烃化合物组成,具体包括氢气(H)、一氧化碳(CO)、二氧化碳(CO)、甲烷(CH)、乙烷(CH)、乙烯(CH)、丙烷(CH)、丙烯(CH)、丁烷(CH)、丁烯(CH)、丁二烯(CH)和一些低含量的含硫化合物(HS、SO、COS、CS,主要为HS)以及含氮化合物(如NH等)。裂解气具有较高的热值,为20~65MJ/m(天然气的热值为38.46MJ/m),经过脱硫后可直接作为燃料使用,且收率随着裂解温度的升高而增加。例如,Kaminsky等在流化床中裂解轮胎,发现总气体产率从598℃时的20%提升到650℃时的24%,且随着裂解温度的升高,氢气的收率从0.59%增至1.10%,甲烷从2.90%增至6.90%,C烃类从2.80% 增至5.80%,C烃类从2.96% 增至5.03%。另外,二氧化碳、一氧化碳和硫化氢的收率也随裂解温度的升高而增大。

2.2 裂解油

裂解油(tyre pyrolytic oil,TPO)为C以上烃的混合物。根据沸点的不同,裂解油可分为轻质馏分(<200℃)、中质馏分(200~350℃)及重质馏分(>350℃),具体包括烷烃、烯烃、芳烃(如苯、甲苯、二甲苯、苯乙烯和多环芳烃)及其衍生物。它的运动黏度为1.70~17.80cSt(1cSt=10m/s)、密度为871~995kg/m、热值为40~44MJ/kg。TPO 的氢和碳含量与汽油和柴油相似,分别为9%~11%和83%~87%。当前,因高浓度的苯、甲苯、二甲苯和烯烃会增加点火延迟时间,较高的蒸馏点(550℃)影响燃烧过程中的汽化,较低的闪点(最高为30℃)导致难以处理和储存等问题,TPO 还不能作为燃料油使用。Benallal 等在510℃和2~20kPa 的总压力下对废旧轮胎进行了催化裂解,发现废轮胎产生的裂解油包含20.0%的轻石脑油、30.7%的中间馏分油、6.8%的重石脑油和42.5%的底部残留物,其中还包括高附加值的化工产品,如浓度接近7%的D,L-柠檬烯、体积分数45%的芳烃、22%的烯烃和15%的异构烷烃。但是,因其硫、氮含量及不饱和化合物含量相对较高,裂解油需要精制且烯烃和二烯烃化合物必须经过加氢或重整才能作为汽油的混合组分。烯烃主要来自两个方面:一个是不饱和键的解聚形成环烯烃和链烯烃,另一个方面是单体经过Diels-Alder 反应环化形成烯烃。严建华等发现,随裂解温度升高,裂解油产率下降,芳香化合物含量增加,二次裂解反应的发生在一定程度上提高了裂解油的轻馏分收率。

2.3 裂解炭

裂解炭(char)主要由轮胎生产过程中添加的炭黑(80%~90%,一种准石墨结构的无定形炭,含有sp与sp两种炭)、无机填料以及裂解过程中二次反应形成的焦炭沉积物构成,其中C含量超过80%,热值为25~34MJ/kg,是一种潜在的固体燃料。在轮胎制造过程中添加的助剂分为两类:一类是金属氧化物,如ZnO、CaO、BaO、AlO、MgO 和CuO 等;另一类是非金属氧化物,主要为SiO。助剂的加入使裂解炭的灰分(12%~15%)较一般炭黑高。裂解炭含有的各种工业炭黑在裂解过程中结构并没有被破坏,因为在氮气氛围下,炭黑不会在低于550℃的温度下分解。同时,由于表面沉积了较多的有机物,裂解炭表面的碳元素由原炭黑表面羧基炭和羟基碳转变为酯基炭。在裂解过程中,由于有机物通过脱烷基化和脱氢反应转化为焦炭并吸附在炭黑表面,裂解得到的炭粒度比最初的炭黑更大。裂解炭的利用方式有两种。一是直接利用,例如,轮胎裂解炭直接用于消除工业液体中的污染物,如铬、铅、铜、染料和酚等,或者与沥青混合使用以改善沥青的流变性能。另一种是加工后利用,一般裂解炭经过酸洗后能有效脱去表面的灰分,经过活化后其孔结构也会出现明显变化。处理后的裂解炭比未处理的裂解炭具有更大的孔径和比表面积,在一定条件下,可以代替活性炭使用。例如,王梦雅在500℃下催化裂解废旧轮胎并研究了经活化处理后的裂解炭,发现裂解炭的孔径和孔隙率分别为14.96~36.15nm 及92.94%~97.27%。Cunliffe等在N与CO混合气体中对裂解炭进行了活化,发现活化大致可分为橡胶沉积物的气化(气化速率较快)和炭黑气化(气化速率慢)两个过程,且最终得到的活性炭BET 比表面积达到了640~1000m/g。

对废旧轮胎直接炭化是一种获得高品质碳材料的重要方式。炭化是指在缺氧或贫氧条件下,用废旧轮胎制备碳材料的一种热解技术。在炭化过程中,由于1000℃以上高温的作用,碳原子由sp转换为稳定的sp,这导致最终得到的碳原子都倾向于转变成石墨结构。当温度接近3900K即碳的升华温度时,其他含杂质原子的物质已经气化挥发,例如,铝和硅在3000K时气化挥发。因此,当温度足够高时,废旧轮胎可以转变为高纯度的石墨,但关键在于如何实现高温环境及如何开发新型裂解工艺。Luong 等和Advincula 等将废旧轮胎放置于铜电极之间,当电流通过导电材料时,会迅速产生热量,瞬间达3000℃以上高温,这会导致碳碳键断裂并重新排列成高质量的石墨。系统的快速冷却会导致石墨化后的产物大多是大片平整的石墨烯,且以5层原子层居多。通常,层层堆叠的石墨烯呈涡轮状,片层之间距离比一般石墨烯大,这在一定程度上限制了片层之间的电子传递,保证了它的2D特性不会随着层数的增加而发生较大的变化。Wang等利用碱辅助的单步热解工艺诱导炭化,将废旧轮胎转化为3D石墨烯。在1000℃下,KOH 产生的钾金属蒸气将诱导碳原子重新排列,从而促进废轮胎中的软炭成分转换为石墨烯结构。研究还发现,在炭化过程中,废旧轮胎经历了无定形碳纳米球、单片炭聚合、皱纹石墨烯,最后到垂直3D 石墨烯的形态演化。由于优异的高导电性和丰富的孔隙率,该材料可作为一个优异的储能材料与导电材料。刘民凯设计了一种电磁感应加热流水线式轮胎热解炭化装置,并发现废旧轮胎经历了钢丝熔化和热裂解及高温下的炭化等过程,该工艺有效实现了对废旧轮胎的资源化综合利用。

2.4 含硫化合物

在废旧轮胎中,硫主要以噻吩和无机硫化物的形式存在。在裂解过程中,有机硫易分解形成其他含硫化合物,并进入裂解油和裂解气中,而高达70%的硫残留在裂解炭中。有研究表明,·SH自由基是形成裂解产物中含硫化合物的关键中间产物,而它的形成取决于含硫有机化合物的热稳定性。·SH自由基易与废旧轮胎中含有的无机化合物,如锌、钙和镁等氧化物相互作用并形成热稳定的硫化物以及硫酸盐,从而固定在裂解炭中。Hu 等发现,当裂解温度从773K升高到973K时,裂解油中的硫化物易分解并进入裂解气,且裂解气中的硫化物以HS、CHSH、COS和SO的形式存在,裂解炭中的硫化物主要以ZnS 等无机化合物为主。Roy等利用元素分析(ESCA)技术分析了裂解炭表面的氧、硫元素结合状态并发现裂解炭表面的硫主要以ZnS的形式存在。

3 反应器

轮胎的催化裂解涉及一系列的化学反应,主要包括:①聚合物的初步分解反应;②在轮胎颗粒内部和气相发生的二次分解反应。这些反应发生的程度以及产物的产率与性质受原料组成、反应器类型、催化剂结构以及工艺条件的影响。

根据废旧轮胎裂解的条件及方式,反应器一般分为两大类(如表3 所示)。一类是慢速裂化反应器,这类反应器具有升温速率慢(5~50K/min)、固体与挥发物停留时间长(>5s)及分批处理等特点,这些特点使得裂解产物容易发生二次反应,因此裂解产物中裂解油的收率较低而气体与固体组分的收率较高。这类反应器的典型代表有间歇式固定床、螺旋窑、回转窑及微波反应器。另一类是快速裂化反应器。这类反应器具有升温速率快(>10K/s)、停留时间短(最长停留时间为3s)及快速冷却等特点,这些特点使得裂解产物发生二次反应的概率降低,因此裂解产物中裂解油的收率较高而气体与固体组分的收率较低。这类反应器的典型代表有流化床、喷泉床、鼓泡床、烧蚀床及锥形床。每个反应器具有不同的特点,适用于不同类型的催化裂解反应。例如,回转窑的设计和构造简单,可以定量改变速度来控制固体和挥发物的停留时间。Li等使用回转窑反应器研究了不同裂解温度下的轮胎裂解过程,发现气体在回转窑反应器热区中的停留时间较长,且存在较大程度的二次反应。喷泉床具有高的传热速率、良好的气固接触和固体混合方式。Lopez 等利用喷泉床反应器研究了不同温度下催化裂解轮胎的产物分布,发现裂解油由于在反应器中的停留时间短,在475℃下达到了58%的产率。

表3 常见废旧轮胎的裂解反应器及其特点

4 催化剂

在废旧轮胎裂解过程中,催化剂可提高裂解油、裂解气及高附加值产物(如轻质烯烃与单环芳烃)的产率并降低含硫化合物的含量。根据催化剂的化学成分及其在废旧轮胎裂解中的作用,可将其分为两大类:①固体酸催化剂,如USY、ZSM-5及MCM-41分子筛等;②固体碱催化剂,包括金属氢氧化物[如Ca(OH)、NaOH]、金属氧化物(如MgO、CaO)及金属盐类(如CaCO、NaCO)。

4.1 固体酸催化剂

关于酸催化不饱和烃裂解的机理,一般认为,从酸催化剂上B酸位脱去的质子进攻不饱和键,形成碳正离子(carbenium ions)中间体;然后,碳正离子中间体进一步发生-断裂、氢转移及异构化等反应;最终,碳正离子以不饱和烃的形式离开催化剂表面,催化剂恢复原有的活性位。在这一过程中,由于碳正离子中间体要保持稳定性,催化产物中丙烯或者支链不饱和烃的含量会高于自由基反应的热裂解过程。关于酸催化饱和烃裂解同样遵循链式反应机制,即链引发、链传递和链终止。其中,关于链引发过程,主要有以下三种观点:①烯烃引发机理。烷烃中的少量烯烃类杂质,可以率先吸附在催化剂的活性中心并与B酸位作用,生成碳正离子中间体,从而引发烷烃的链式反应。②L酸引发机理。这类引发机理主要包括两种。一种认为,当烷烃原料中不存在痕量烯烃时,L酸通过脱氢作用,迫使少量烷烃转化为烯烃,然后形成烯烃引发机理。同时,由于反应物分子内的能量降低,整个烷烃分子还有形成自由基的趋势,从而引发自由基反应。另一种认为,L 酸可从烷烃分子上夺取氢负离子,迫使烷烃分子转化为碳正离子,从而引发链式反应。③B 酸引发机理。B 酸脱去的质子攻击烷烃中的C—C 键或C—H 键,使烷烃质子化,形成正碳离子(carbocation)过渡态。由于正碳离子的不稳定性,C—C键或C—H键快速断裂并形成碳正离子中间体,从而引发烷烃的链式反应。一般的固体酸催化剂含有B酸中心和L酸中心。按照传统的正碳离子反应机理,由于B酸中心是给质子中心,裂化过程主要发生在B 酸中心上,而L酸中心是缺电子中心,主要发生氢转移和生焦反应。贺方等认为,B酸中心主要在500℃以下起作用,而L酸中心在500℃以上发挥作用。

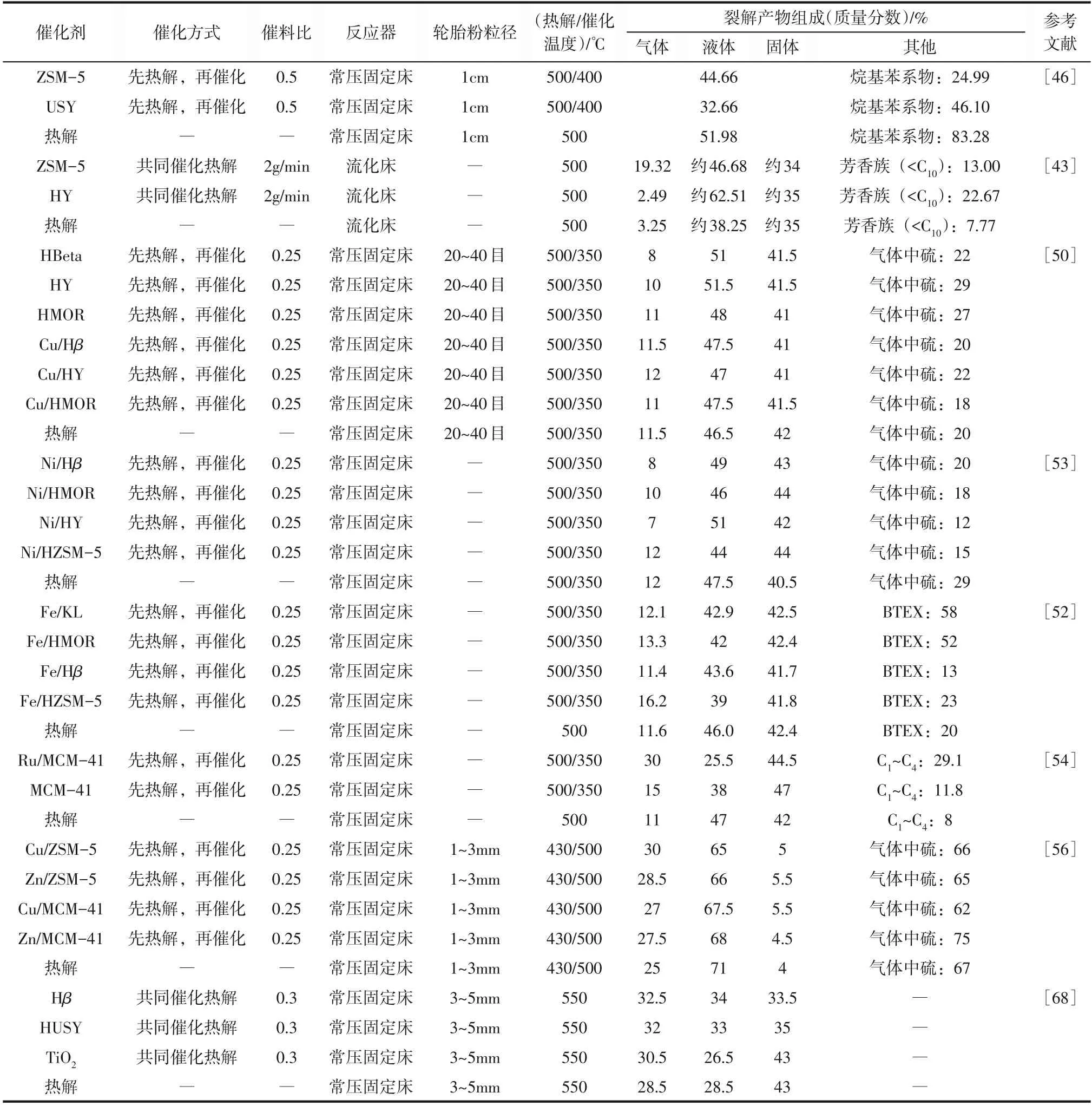

分子筛是一类固体酸催化剂,不同种类分子筛之间的差异主要体现在孔径、结构和酸性质等方面。由于这些差异,废旧轮胎在催化裂解过程中会发生不同程度的裂化、择型催化及烷基化、低聚、环化和芳构化反应,从而得到不同的产物(见表4)。SAPO-11 分子筛是一种一维直孔道结构的十元环分子筛,孔径为0.40nm×0.65nm。Li 等采用SAPO-11催化裂解废旧轮胎,并发现它提高了废旧轮胎的转化率,降低了裂解炭的收率,提高了气体收率。除此之外,芳族化合物的总量显著增加,最高为50%,其中单环芳烃的质量分数达到45%。

表4 轮胎裂解常用固体酸催化剂对裂解产物分布的影响

ZSM-5 分子筛是一种正交晶系的微孔分子筛,包含两种相互交叉的孔道结构:一种是椭圆形的十元环直形孔道(0.52nm×0.58nm),另一种是近似圆形的Z形孔道(0.54nm×0.56nm)。在催化废轮胎裂解中,HZSM-5能显著提高气体产率以及丙烯、丁二烯和BXT(苯、甲苯、二甲苯)的产率,降低液体产物的产率。Arabiourrutia 等在500℃下对比了热解与HZSM-5 对废旧轮胎的催化裂解,发现热解与HZSM-5催化裂解对应的气体产率分别为3.25%和19.32%,且HZSM-5催化裂解产物中芳烃(<C)质量分数由热解时的7.77%提高至13.00%,丙烯含量由热解时的0.1%提高至6.0%。

HY 型分子筛也是一种微孔固体酸催化剂,晶体具有较大的空腔和三维的十二元环孔道体系,孔口直径为0.74nm。在催化废轮胎裂解中,HY 沸石有利于氢转移和芳构化的发生,增加了产物中重质组分和芳烃的含量。Olazar等在450℃下对比了热解和HY 对废旧轮胎的催化裂解,发现HY 催化裂解废轮胎得到的芳香族化合物(<C)质量分数由热解时的5.55%提高至28.47%,非芳香族化合物(C~C)由热解时的31.59%降低至8.24%。工业上常用Y 型分子筛脱铝制备超稳Y 型分子筛(USY分子筛),这种分子筛具有更大的孔径,有利于大分子的催化裂解。沈伯雄等用孔径为0.9nm的USY 分子筛在500℃下催化裂解废旧轮胎,发现产物分布中烷基苯系物的质量分数高达83.28%,比相同条件下的ZSM-5 高出1~2 倍。Wang 等在500℃下催化裂解丁苯橡胶,发现在USY 催化下,苯、甲苯及二甲苯在轻馏分中的质量分数分别达到11.62%、1.6%及16.69%,高于同条件下HY 沸石裂解产物的相应组分。

HBeta 分子筛是仅有的具有三维十二元环的微-介孔高硅固体酸催化剂,HMOR 分子筛是一类具有相互平行的椭圆形直孔道的高硅固体酸催化剂,两种分子筛的孔径相近。Dũng 等用H和HMOR 分别催化裂解废旧轮胎。结果表明,与HMOR 相比,H具有更高的极性芳烃还原活性,这是因为H具有较高含量的中强酸和较小的粒径。Muenpol等用HMOR和H研究了孔道结构对裂解油中烃类化合物的影响,发现H催化下的芳族化合物含量比HMOR 高,而烯烃和环烷烃的含量则低于HMOR。这是因为与HMOR 相比,H三维的孔道结构能将更多的烯烃和环烷烃转化为芳烃。

在分子筛中引入金属是对分子筛改性的一种重要方法。引入的金属状态分为两种:①金属阳离子态。分子筛中阳离子特性的变化不仅会改变羟基浓度,还会改变酸度。阳离子会使羟基或阳离子附近配位水分子中的OH键极化,从而提高分子筛的酸性。极化程度主要由阳离子和骨架中氧电荷值决定。②还原态或化合态。金属分散在分子筛孔道中,一方面,可以避免金属粒子之间的团聚,从而暴露更多的活性位点;另一方面,可以避免有毒或者大分子直接与金属接触,从而提高催化剂的抗毒性。Yuwapornpanit 等将还原态的Cu(质量分数5%)分别引入H、HY 及HMOR 中,发现与纯沸石相比,所有含Cu催化剂在350℃下都可催化废旧轮胎裂解,它们既可以降低油中的硫含量,也可以增加苯和乙苯的含量。Han等在ZSM-5上负载不同含量的Zn(质量分数1%、3%、5%)来催化裂解天然橡胶,并发现Zn 物种主要以二价锌离子的形式存在,且与沸石骨架紧密结合。适当的锌负载量有助于提高天然橡胶裂解产物中芳烃的选择性,特别是BTEX(苯、甲苯、乙苯、二甲苯)的选择性,但是过量的锌负载会堵塞部分孔道,降低芳烃的含量。Muenpol 等将质量分数为5%的Fe 引入HMOR、H、HZSM-5 和KL 中,发现在催化废旧轮胎过程中,铁的引入可以提高分子筛的裂解能力,从而增加气体产率,降低重质产物的含量。另外,随着铁的引入,烯烃和环烷烃含量减少,单环芳烃增多。Namchot 等将还原态的Ni(质量分数5%)分别引入HZSM-5、HMOR、HY及H中,发现所有引入Ni 的沸石显著降低了裂解油中的硫含量,裂解油的组分和分子筛的孔结构有着密切的关系。一方面,与Ni/H相比,Ni/HZSM-5沸石的孔径更小,更有利于降低裂解油的密度,增加高附加值芳烃(如乙苯、甲苯、异丙苯和二甲苯)的含量;另一方面,与三维孔道的Ni/HBeta相比,具有一维孔道的Ni/HMOR 沸石更有利于降低裂解油的密度。Dũng等分别将Ru通过浸渍的方式引入介孔分子筛MCM-41与SBA-1中,发现与单纯的热裂解相比,Ru/MCM-41与Ru/SBA-1都能使裂解气的产率增加一倍,且Ru/MCM-41使轻质烯烃的含量增加了4 倍。Yu 等采用浸渍法制备了Cu/HZSM-5、Zn/HZSM-5、Cu/MCM-41 和Zn/MCM-41 催化剂,发现Cu 和Zn 的引入改变了酸性位点的密度和强度,增加了气体产率。同时,Zn/MCM-41 催化剂还对单环芳烃表现出了极高的选择性。

4.2 固体碱催化剂

一般而言,固体碱催化剂表面的活性氧通过电子收授配位体(EAD)形成碳负离子从而使反应发生。固体碱催化剂在异构化、烷基化或涉及杂原子的反应中通过促进不饱和化合物中双键转移而表现活性。在碱催化剂作用下,废旧轮胎的裂解经历了初次裂解、次级反应(如异构化和烷基化)等过程,从而得到不同的产物(见表5)。Muhammad等在350℃下以2g MgO 作为催化剂催化废旧轮胎裂解,发现与热解相比,裂解油中存在更多的芳烃和烯烃,与煤油、柴油和轻油的混合物相近。Kordoghli 等发现MgO 与CaCO可将废轮胎裂解活化能从热解时的246.89kJ/mol 分别降低到121.82kJ/mol 和128.34kJ/mol,且CaCO能够有效提升裂解气产率,而MgO 则更有利于液体产物的形成。Kordoghli等通过均匀分布在两层牡蛎壳颗粒上的粉末催化剂(MgO和CaCO)来减少二次反应的发生。当催化剂/轮胎质量比为1/30、反应器温度为500℃时,CaCO可将气体产率由热裂解时的25%提高到30%。Atashbar 等制备了以石墨烯为载体的磁性FeCuO/rGO 纳米复合材料并用于废旧轮胎催化裂解,发现裂解产物包括43.3%的液体、16.6%的气体和40.1%的炭,液体由于接近商业燃料的物理化学特性(闪点47℃、十六烷值49、硫含量0.09%),可作为商业和柴油燃料,活性炭的比表面积从热解时的62.0m/g 增大到1184.0m/g。张兴华等在真空条件下以不同金属氧化物催化废旧轮胎,发现当催化剂质量分数达到2.5%时,CaO与ZnO 使裂解油的产率增加至48%左右;当CaO、ZnO分别与TiO混合后在真空条件下催化废旧轮胎时,裂解油产率大幅度下降,气体产率显著上升,裂解炭中焦炭含量显著降低。Wang 等用CaO 和HZSM-5多催化剂床层催化竹渣和废旧轮胎共混物并发现,CaO和HZSM-5多催化剂床层增加了芳烃和烯烃的相对含量,当HZSM-5与CaO质量比为3∶2时,废旧轮胎的裂解产物可达到最大的碳氢比。

表5 轮胎裂解常用固体碱催化剂对裂解产物分布的影响

4.3 催化剂失活

催化剂失活是指在后期的催化过程中,催化剂对反应的转化率和选择性等活性下降或者消失的现象。失活可以分为三类:①化学失活。这类失活包括结焦(积炭)导致的比表面积减小,金属沉积导致的比表面积减小与催化活性降低,毒性物质(如S、P、N 等)导致的活性中心的减少等。②热失活。这类失活包括烧结导致的活性中心原子团聚或者晶体长大、相转变与相分离导致的组分改变与比表面积减小、活性组分的包埋导致的活性位减少、活性组分的挥发导致的活性位减少等。③机械失活。这类失活包括颗粒破碎导致的床层堵塞和结污导致的比表面积减小等。

轮胎在制造过程中因各种助剂的加入,在催化裂解过程中会产生含杂原子的裂解产物。它们对催化剂活性会产生不良影响,但是有关这方面的研究报道较少。裂解产物中含有的杂原子可分为非金属原子(如S、N、O)与金属原子(如Zn、Ca、Mg、Al、Fe、K、Na 等)。一方面,非金属原子(如S)与活性中心在高温下接触容易导致催化剂中毒。Atashbar等制备了磁性FeCuO/rGO复合催化剂,对其稳定性进行测试后发现,在多次催化后,催化剂因表面沉积了较多的FeS和CuS而失去活性;另一方面,金属杂原子在高温条件下以不同形式沉积在催化剂的表面,从而影响催化剂的作用。Christou 等在探究Ca、Zn 等杂原子对催化剂的影响中发现,Ca、Zn 等原子在高温下会使金属氧化物负载的贵金属催化剂钙化,同时观察到较多的钙盐与氧化锌附着在催化剂的内外表面,这导致了催化剂的BET 比表面积变小、孔容降低、活性中心减少,最终导致催化剂的活性降低。Giannakeas 等在对裂解油进行蒸汽重整与化学循环过程中发现催化剂易失活,并认为催化剂的失活是多方面的。其一,催化剂容易发生积炭,导致孔道尺寸的减小;其二,负载的金属Ni 与碳形成了NiC,这减少了活性中心的数量;其三,催化剂表面活性中心被毒化,包括Ca、Na 等金属元素沉积和活性中心的硫化;其四,在高温条件下,活性金属晶体的烧结导致了比表面积损失。同时,文献也指出,将原料提前进行脱硫处理在一定程度上可以提高催化剂的活性与稳定性。

5 工艺条件

废旧轮胎裂解的程度以及产物分布受裂解终温、加热速率、压力、气体类型与流量、反应时间、轮胎颗粒尺寸、催化剂种类、催料比及催化方式等因素的影响。

5.1 温度

温度在一定程度上影响着废旧轮胎的裂解程度。温度升高有利于化学键的断裂,从而使气体和液体的产率增加。然而,当温度过高,二次反应发生的程度加大,重质产物的含量增加。Arabiourrutia 等用热解与HZSM-5 分别在500℃与425℃下裂解废旧轮胎,发现在425℃下,热解与HZSM-5 催化裂解产物中气体产率分别为0.15%和7.56%,在500℃下,热解与HZSM-5分子筛催化裂解的气体产率均得到提升,分别为3.25% 和19.32%。Jan 等在623K 和673K 下分别进行废轮胎裂解,发现气体产率从6.8%上升到了30.0%,液体产率从6.07%上升到22.23%。当用ZnO 催化裂解废旧轮胎时,它能有效降低裂解温度,提高气液产率。Shen等研究了USY和HZSM-5沸石对废旧轮胎裂解产物分布的影响,发现当温度从350℃提高到500℃时,两种催化剂的裂化能力大大提高,在USY 催化下,气体产率由350℃时的23.7%提升到500℃时的35.5%。

5.2 升温速率

升温速率显著影响反应速率并决定颗粒内的温度分布,且对产物以及硫的分布有着重要影响。Ding等研究了升温速率对裂解产物的影响,发现提高升温速率有利于气体特别是氢气和甲烷的形成,对裂解炭的形成影响不大。Mkhize等研究了升温速率与温度对裂解废旧轮胎制取柠檬烯的影响,发现提高升温速率可以减少二次反应的发生,提升异戊二烯和柠檬烯的产率。Wang 等的研究结果表明,无论热解温度如何,在60K/min的加热速率下获得的产物中都会形成大量烯烃。在500℃和575℃下,提高加热速率有利于烯烃的分解和通过基团组合进行的芳构化反应,同时降低焦油中烯烃的比例。在相同的热解温度下,提高升温速率进一步增加了氢气和甲烷的含量,降低了焦炭中硫的含量,产生了更多的含硫气体。

5.3 压力

压力的升高会延长裂解产物的停留时间,增加脱氢过程和二次反应发生的程度,进一步加剧产物的焦化,最终导致重质产物含量的增加。相反,与常压相比,真空降低了气相中二次反应发生的程度。在真空下,产物的扩散速率变大,停留时间缩短,二次反应受到限制,裂解温度降低,炭表面含碳沉积物含量降低,液体产率增加,而气体的产率降低。张兴华等研究了废旧轮胎在真空热解系统中的裂解特性,发现在真空下裂解油收率达到了48%左右。Roy 等在真空下裂解废旧轮胎并发现压力对轮胎裂解的影响主要体现在液体成分和裂解炭的特性上,较低的压力增加了D,L-柠檬烯的产量,裂解炭的组成和比表面积与常用的商业炭黑相似。

5.4 载气种类及流量

载气的种类和流量在一定程度上会对裂解过程中产物的析出速度和停留时间有直接影响,最终导致不同的产物分布。董根全等分别在N、H和HO气氛下裂解废旧轮胎,发现在N气氛下裂解油中各组分的含硫量均比H和HO 气氛下的高。Attar等认为,在H气氛下,·SH自由基与氢原子结合并进一步加氢裂解,最终以HS形态脱除,因此裂解油中硫含量较低。但在惰性气氛中,轮胎内部的氢原子总量低,·SH自由基形成硫醇后再分解为HS。Dat 等以80 目的废轮胎为原料、N为载气,在500℃下,研究了载气流速对产物分布的影响,发现裂解油产率由1L/min 时的28.5%增加到5L/min 时的34%,气体产率由1L/min 时的33%降至到5L/min 时的27%。Betancur 等用CO作为载气裂解废旧轮胎,发现当温度高达760℃时CO开始氧化剩余的固体部分,在900℃以及CO流量为150mL/min 的条件下,裂解炭的比表面积达到414m/g。

5.5 原料粒径

原料粒径直接影响催化裂解过程中的传质与传热过程。一般而言,小颗粒材料内部没有浓度或温度梯度,反之,大颗粒内部存在着明显的浓度和温度梯度。Beaumont等研究了废轮胎颗粒粒径与温度梯度的关系并发现颗粒粒径越大,加热越慢,内部的反应在较低温度下完成,这导致最终液体和气体的产率都较低。Chen 等发现在500℃下,当轮胎粒径从0.8mm 减小到0.32mm 时,废旧轮胎的转化率更高,裂解炭的产率从45%降至30%。文献解释为,较小的粒径为碳还原(char reduction)提供了更多的反应表面,这将更有利于气体产物的形成。

5.6 催料比

增大催料比,一方面为反应提供更多的活性位点,提高催化裂化的程度;另一方面,这也为芳构化、脱氢、氢转移和环化反应提供更多的场所,导致焦化反应的发生,使得更多的焦炭沉积在催化剂表面。Williams 等研究了在500℃下不同催料比对产物分布的影响,发现随着催料比增大,裂解油的产率和气体产率下降,固体含量略微增加。在Y型分子筛的催化作用下,裂解油产率由催料比为0时的53.8%下降到催料比为1.5 时的45.6%。Shen等研究了在Y型分子筛催化的情况下,催料比对产物收率和裂解油组成的影响,发现增大催料比直接降低了裂解油的产率,且高催料比有利于增加油中轻馏分(<220℃)的产率。另外,随着催料比的增大,苯和甲苯产率逐渐增加,当催料比为0.5时,其产率达到最高。

5.7 催化方式

催化方式一般分为两种:一种是共同催化裂解,即将催化剂与轮胎粉末混合装填进行催化裂解;另一种是先热解再催化方式,即将轮胎粉末先热解,得到的热解产物通过催化剂床层进行催化裂解。Kordoghli 等分别以ZSM-5、AlO、CaCO和MgO 为催化剂研究了催化方式对废轮胎裂解产物的影响,发现AlO、CaCO和MgO 共同催化裂解的转化率比先催化再热解的转化率高。四种催化剂通过共同催化裂解得到的固体产率与气体产率均比先催化再热解的产率低。Martín 等以ZSM-5为催化剂研究了催化方式对产物的影响,发现共同催化比先热解再催化的气体产率低3%,总的转化率高22.2%,芳烃产率高3.82%,非芳烃(C~C)产率高14.15%。

6 结语与展望

废旧轮胎作为一种潜在的可回收再利用资源,催化裂解可以实现其最大化利用。本文主要从废旧轮胎的处理方法、催化裂解过程、反应器、催化剂及工艺条件等几个方面综述了近年来废旧轮胎的催化裂解工作,总结了这些因素对裂解产物组成以及高附加值产物收率的影响,得出如下结论。

(1)反应器的类型直接影响催化裂解过程中的传热及传质方式,在一定程度上决定了裂解产物组分及分布。与慢速裂解反应器相比,快速裂解反应器因较快的升温速率在一定程度上阻碍了二次反应的发生,提高了柠檬烯与异戊二烯的含量。

(2)催化剂不仅降低了裂解反应活化能、加快了反应速率,而且提高了特定产物的收率与选择性。固体酸催化剂(包括一般分子筛和金属改性分子筛)与固体碱催化剂均可改变裂解产物组分分布,提高特定高附加值产物的收率。同时,Cu/HY及Ni/HY等金属改性分子筛与固体碱催化剂在一定程度上有利于降低产物中的S含量。

(3)工艺条件在一定程度上影响裂解产物分布。低温、快的升温速率、低压、低催料比和小粒径的废旧轮胎有利于减少二次反应的发生,提高气体与液体产物的产率;高温、慢的升温速率、高压、高催料比和大粒径的废旧轮胎更加容易形成积炭。

随着近些年对废旧轮胎催化裂解研究的不断深入,各种优异的催化剂与工艺被开发出来。然而,当前对废轮胎催化裂解技术的研究还处于实验室阶段,若要实现工业化还存在许多问题,主要集中在如下几个方面:①现有研究多局限于裂解产物收率及裂解产物基本理化特性等表观问题,对反应的具体途径与催化剂的微观作用机理研究不足。②轮胎裂解产物中杂原子对催化剂稳定性和活性有着极大的影响。例如,产物中的硫含量过高容易导致催化剂的活性中心失活。对兼具高效脱硫作用的催化裂解催化剂的开发及其催化原理目前研究严重不足。③催化剂存在明显的难分离、易结焦、利用率低等现象。当催化剂与废旧轮胎混合进行共同催化裂解后,固体残渣与催化剂之间难以分离,缩短了催化剂的使用寿命。另外值得注意的是,现有研究中大多采用固定床催化裂解废轮胎,虽然现阶段在实际应用中因为快速失活并不具有实际意义,但如能针对性地解决问题,并对固定床或固定床催化裂解工艺进行改进,有可能使其在实际中得到应用。因此,后期工业化发展应主要集中在以下几个方面。

(1)开发合适的反应器与配套工艺。首先针对性地解决固定床催化裂解的快速失活问题,在固定床催化裂解过程中催化剂的失活主要是由于含杂原子裂解产物导致的活性中心中毒以及传热性差导致的积炭与局部烧结。因此,避免杂原子对活性中心的毒化、提高传热性能是解决快速失活的两个重要途径。一方面,可以选择合适的催化方式。催化方式对催化剂的稳定性与活性起着重要作用。例如,与先热解再催化相比,共同催化裂解接触到更多的杂原子,更加容易失活。另一方面,可以设计催化剂在固定床内的装填方式,例如:①装填前筛除细粉及小颗粒,催化剂装填过程保持紧堆装填,避免催化过程产生偏流。在催化剂床层表面增加除垢篮减少原料中的杂质进入催化剂主床层。②增加顶配器提高催化剂之间的孔隙率,减小压降,从而避免催化剂粉化和局部温度过高导致的烧结。③运用多床层组合。分子筛在一定程度抗硫化,而金属氧化物易被硫化,可以先将分子筛装填在接近原料层,金属氧化物在二级层。这样既可以提高催化活性,也可以减小杂原子的影响。其次,采用其他形式的反应器有可能实现废轮胎催化裂解的工业化。例如,螺旋窑(auger reactor)可以通过旋转螺杆实现催化剂与废旧轮胎的充分接触,并提高反应过程中的传热效率,避免局部过热,在一定程度上提高催化剂的稳定性。同时,螺旋窑可以实现连续化处理,适用于工业化生产。螺旋窑还可以与固定床连用实现先热解、再催化,这在一定程度上可避免催化剂与原料的直接接触,提高催化剂的稳定性。在这一过程中,螺旋窑还便于调节反应条件,提高催化剂的利用率,从而提高废旧轮胎的转化率。

(2)提高催化剂的稳定性、抗积炭能力、抗中毒能力、寿命与活性。具体方案如下:①引入原料预处理脱硫工艺和设备。例如,利用热机械工艺、机械化学工艺及微波工艺等过程进行初步脱硫。②设计抗积炭、耐硫及可回收的催化剂。例如,在催化剂中引入Ce 及大孔,在一定程度上可以抑制焦炭的形成;引入ZnO 提高催化剂的耐硫特性;引入Fe、Co、Ni 等元素制备磁性材料可以在共同催化裂解之后实现固体产物与催化剂的分离。

(3)设计特定选择性的催化剂。催化剂有固体酸和固体碱两大类,它们催化的机理与方式不同,直接影响到最终产物分布。例如,不同种类的沸石催化剂(如ZSM-5、HY 和HBeta)催化废旧轮胎可得到不同组成的裂解气。固体碱催化剂MgO 和CaCO分别可以提高裂解油和裂解气的产率。但是,不论采用酸或碱催化剂,废旧轮胎裂解产物均是各类烃的混合物且高附加值产物的选择性不高,这在一定程度上限制了废旧轮胎裂解产物的应用。例如,当前研究主要是针对裂解油的组成及品质进行调控,对于以烯烃为目标产物的研究鲜有报道,而低碳烯烃在现代化工行业中有着极其重要的作用。因此,设计合适的催化剂,从而提高低碳烯烃这类具有潜在利用价值组分的选择性,对解决石油严重短缺寻找替代碳源具有深远意义。总之,开发具有特定选择性的催化剂对于实现废旧轮胎的资源化利用有着重要作用。