基于余热回收的燃气热泵系统高温制热特性

2022-08-01胡亚飞吕杰韩涛宋文吉冯自平

胡亚飞,吕杰,韩涛,宋文吉,冯自平

(1 中国科学院广州能源研究所,广东 广州 510640;2 中国科学院大学,北京 100049;3 中科广能能源研究院(重庆)有限公司,重庆 401331)

燃气热泵(gas engine-driven heat pump,简称GHP)是一种基于利用清洁一次能源天然气的新型高效热泵技术,近年来因其拥有低碳节能等系列优势而受到了人们的广泛关注。相比于电驱动热泵(EHP),GHP将系统中压缩机驱动动力源由电动马达更换为燃气发动机,从而由燃气发动机驱动开启式压缩机进行热泵循环。因压缩机驱动源的改变而使得系统中存在大量的发动机缸套热和排烟废热(统称为发动机余热),可通过构建分布式能源系统进行余热回收实现能源的梯级利用,使得系统的一次能源利用率(primary energy ratio,PER)相比EHP得以显著提高,具有能效高、制热能力强、运行费用低等突出优势。此外,GHP 还可以通过回收发动机余热实现制热不停机化霜,耗电极少而无需电力增容,在夏季增加了低谷天然气消耗而显著降低高峰电力负荷,从而提高了气网与电网的设备利用率,并且燃气发动机的转速可在较宽运行范围内调节而方便系统实现变容量调节,具有良好的部分负荷特性。

因燃气热泵系统具有众多显著优势,国内外学者将其应用在供冷供暖、除湿、热泵干燥等领域,主要开展了相关实验研究、数值模拟研究、运行经济性分析及与其他热泵技术或供能方式相结合的混合技术等方面的研究。然而,系列研究中大多使用效率较差的活塞式压缩机,冷媒使用R22、R407C 或R134a,且较多属于安装复杂的水源热泵,致使热泵冷媒侧能效比偏低或制热温度下限偏高,从全年温度范围内的实际制冷制热运行来看,所研究的GHP 机组相比最新技术EHP 机组而言优势并不明显。与此同时,针对运行温度范围宽且经济环保的R410A 冷媒GHP 系统相关研究较少,使用运行效率高的开启式涡旋压缩机空气源燃气热泵系统的研究也鲜有报道。另外,随着人们生活水平提高、人口老龄化及不同人体质的差异,近年来过渡季节的高温制热特性受到了人们的重点关注,成为了热泵供暖技术中的重要性能考察指标。基于此,为加快给我国现阶段“碳达峰、碳中和”背景下的清洁供暖提供先进节能技术,本文创新性地自行设计并搭建了基于使用R410A 冷媒开启式涡旋压缩机配合燃气发动机的高能效GHP 实验平台,进行了GHP 系统在高温制热环境下制热性能的实验研究。

1 实验装置

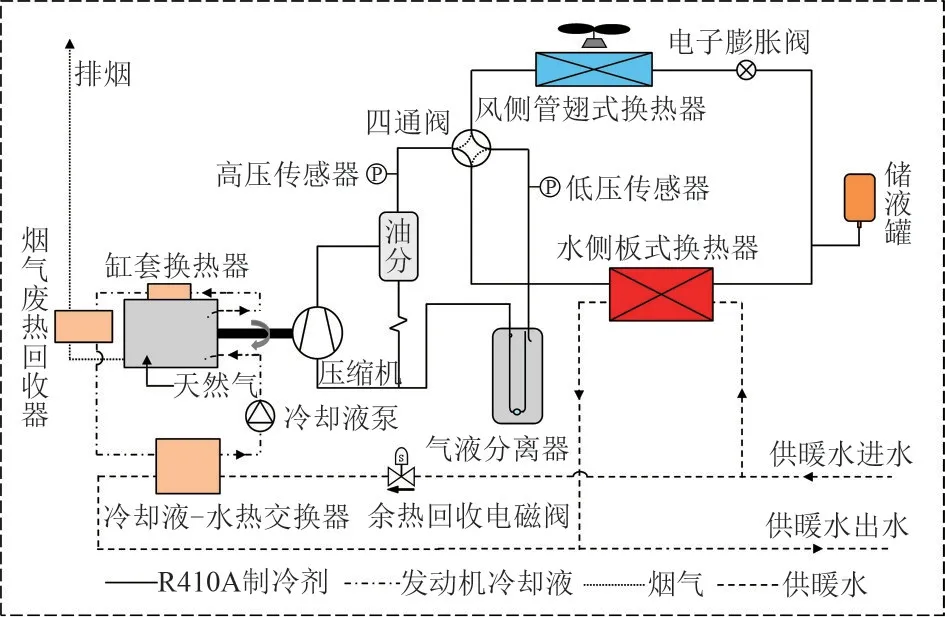

图1为燃气热泵系统实验装置示意图。该实验系统主要由七大部分构成,即进气模块、动力模块、控制器模块、热泵系统模块、余热回收系统模块、循环水路模块和数据采集模块。进气模块由天然气气瓶组(本次实验使用的是压缩天然气CNG)与燃气压力调节器组成;动力模块为给燃气热泵系统提供动力源的燃气发动机;控制器模块由压力、温度等各种传感器和控制器本体组成;热泵系统模块由开启式涡旋压缩机、冷凝器、蒸发器、节流装置、铜管件等组成;余热回收系统模块由冷却液及相关管路、发动机缸套换热器和烟气废热回收器等组成;循环水路模块主要由循环水路管路、循环水流量计、循环水泵、膨胀水箱等组成;数据采集模块由拓普瑞数据采集仪及上位机数据采集系统组成。其中动力模块与热泵系统模块间通过多楔带衔接,由燃气发动机的皮带轮通过多楔带带动开启式压缩机的皮带轮进行动能传递,从而保证涡旋压缩机涡旋盘有动力进行周期性运转实现冷媒压缩循环。

图1 燃气热泵系统实验装置示意图

本实验进出水温度使用PT100铂电阻测量,其余温度值由NTC热敏电阻温度传感器及T型热电偶测量获得,天然气的流量使用气体罗茨流量计获取。整个燃气热泵系统由三个流体循环构成,分别为热泵系统冷媒循环、余热回收系统冷却液循环和热泵系统水路循环。下面对三个流体循环进行相关解释说明。

1.1 热泵系统冷媒循环

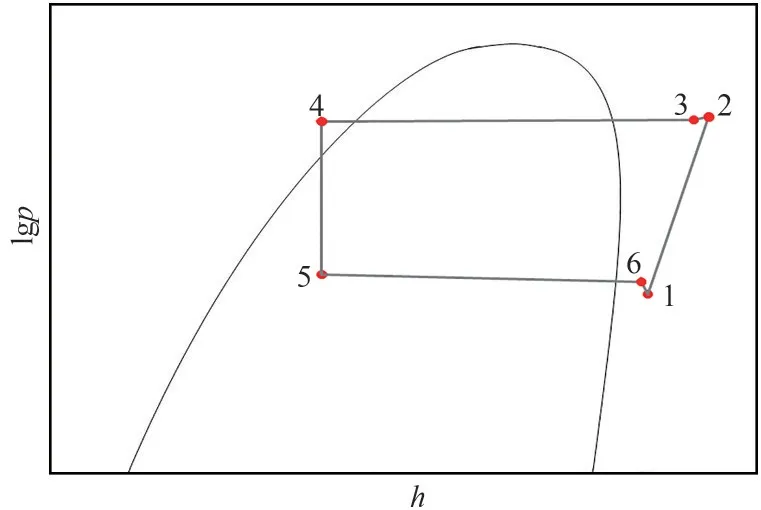

对于热泵系统冷媒循环,低温低压的气态冷媒经开启式涡旋压缩机的吸气口吸入(对应图2 中1点),由压缩机的动、静涡旋盘配合压缩形成高温高压气态冷媒从压缩机排气口排出(对应图2 中2点),高温高压气态冷媒经油分离器及四通换向阀后流入(对应图2中3点)冷凝器中冷凝放热,冷凝后的中温高压液态制冷剂(对应图2中4点)流经节流装置进行节流降压降温,此过程中有一部分冷媒闪发成气态而形成低温低压的气液两相态冷媒(对应图2中5点),该低温低压气液两相态冷媒流入蒸发器蒸发形成低温低压气态冷媒(对应图2中6 点),随后低温低压气态冷媒经气液分离器回流到压缩机吸气口而继续压缩形成高温高压气态冷媒从压缩机排气口排出,于此循环往复而构成完整的热泵系统冷媒循环。热泵系统冷媒循环通过压缩机的能量补偿作用实现了热量从低温热源(蒸发器)向高温热源(冷凝器)的转移,进而达到调节室内环境空气温度的目的。

图2 燃气热泵循环系统压焓图(lgp-h)

1.2 余热回收系统冷却液循环

对于余热回收系统冷却液循环,天然气在燃气发动机内燃烧后有30%~35%的热量转化为轴功输出并传递给压缩机完成热泵系统冷媒循环,其余65%~70%的主要热量(散失的热量比重较小)一部分转移到发动机缸套内冷却液中,另有一部分余热以高温烟气方式排放,烟气温度通常为450~700℃,整体上发动机轴功输出、缸套换热器回收余热及高温烟气排烟余热各占总输入能量的三分之一左右。本实验台加有发动机尾气余热回收器,将排烟余热的绝大部分回收到发动机冷却液中,再通过发动机缸套换热器及烟气余热回收器可将绝大部分余热回收到发动机冷却液中而加以利用,冷却液温度一般为70~90℃,能量品质高,可根据需要将发动机余热回收到热泵系统中或者外接的水系统中而加强热泵系统的制热量,还可根据需要外接换热器回收余热而为用户提供免费的生活热水。

1.3 热泵系统水路循环

对于热泵系统水路循环,水路循环水为闭式水系统,循环水路中的水作为载冷剂,作用为将热泵系统冷媒循环中的热量或冷量转移到循环水中从而对末端实现空气调节。若用户需要制冷,则系统制取冷水,制取的冷水由水泵泵至室内侧风机盘管进行水与空气的换热,进而实现室内空气降温的目的。若用户需要供暖,则系统制取热水,水泵将热水泵至室内侧风机盘管、暖气片或地暖等末端,从而实现室内空气舒适温暖,显著改善用户的体感舒适性。

2 数据分析

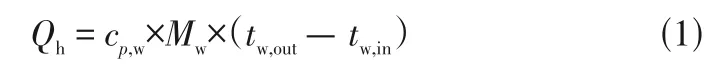

燃气热泵系统供暖循环水的制热量计算见式(1)。

式中,为燃气热泵系统单位时间的总制热量,kW;c为水的定压比热容,kJ/(kg·℃);供暖循环水的质量流量,kg/s;为供暖循环水的总出水温度,℃;为供暖循环水的总进水温度,℃。

实际测试时测量的是供暖循环水的体积流量,故质量流量需使用进行转化,计算见式(2)。

式中,为供暖循环水的密度,kg/m;供暖循环水的体积流量,m/h。

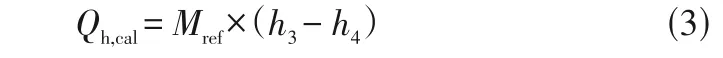

燃气热泵系统冷媒侧与供暖循环水之间的换热量为计算制热量,可通过图2的压焓图(lg-)来获得,计算见式(3)。

式中,为燃气热泵系统冷媒侧计算制热量,kW;为系统流经冷凝器的冷媒循环质量流量,kg/s;为冷凝器入口处的冷媒焓值,kJ/kg;为冷凝器出口处的冷媒焓值,kJ/kg。

燃气热泵系统的能量动力源来自于燃气发动机,燃气发动机在运行期间一次能耗计算见式(4)。

式中,为燃气发动机的一次能耗功率,也即耗气功率,kW;为燃气发动机消耗的天然气的体积流量,m/h;LHV 为使用天然气的低位热值,本研究使用的天然气为压缩天然气CNG,经检测其低位热值为33.5MJ/m。

燃气发动机的一次能耗总热量(即耗气功率)有四个去向:①由发动机热效率而转化来的有效功;②发动机冷却液中的缸套余热功率;③发动机排烟尾气携带的余热功率;④发动机杂项损失热功率。即满足关系式(5)。

其中,式(5)中除去即为发动机总余热量,满足关系式(6)。

当燃气热泵系统在制热运行期间回收有发动机余热,则从发动机总余热中回收的余热量为式(7)。

发动机的有效功率表达为式(8)。

式中,为燃气发动机的输出扭矩N·m;为燃气发动机的转速,r/min。本研究发动机的与均可通过发动机ECU监控软件进行直接读取获得。

发动机与压缩机间通过多楔带连接,多楔带传动效率为通常为92%~97%,本文取95%,则压缩机从发动机侧得到的功率满足关系式(9)。

因燃气热泵系统压缩机动力源是直接来自于一次能源天然气,此处引入一次能源利用率PER(primary energy ratio)来表征系统的总能耗性能特征,如式(10)。

为了表征燃气热泵系统压缩机的性能表现,定义COP 为燃气热泵系统的压缩机性能系数,如式(11)。

3 结果与讨论

本文在环境温度为24℃下,考察了出水温度(41~50℃)、发动机转速(1200~1800r/min)和进水流量(5.8~11.5m/h)对制热量()、耗气功率()、压缩机功率()、PER及COP的影响。为了对比得到增加了发动机余热回收后系统的性能参数变化,在为11.5m/h 时,对为1200r/min 与1500r/min 两状态进行了发动机余热回收的实验研究。

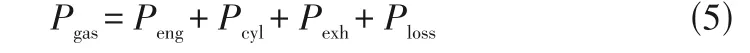

为了表征发动机的性能特征,对发动机在不同下的空载状态进行耗气功率测定,用以综合评估本文燃气热泵系统的性能状态。空载状态下,发动机不对外输出有效机械功,有效热效率也就为零,此时中一部分能量转化为指示功率用以全部克服发动机自身内部各运动件的机械摩擦损失,但整体上全部以热量的形式对外释放。图3 为发动机在环境温度为24℃时不同转速下空载耗气量及耗气功率曲线,从图中可知,随着从800r/min增加到2400r/min,燃气消耗量从1.04m/h 增至3.18m/h,对应为9.68~29.59kW。可见随着增大,基本呈现线性增加,空载下每800r/min对应耗气功率10kW左右,说明了在发动机空载不输出功的情况下,耗气功率也较为明显,该部分能量主要为系统的摩擦消耗、发动机缸套热及烟气带走的尾气余热,均以发热的形式会转移到余热回收系统中,对于燃气热泵系统而言可以进行回收加以利用,并且在压缩机不运转的情况下系统也可以对外输出大量热量。

图3 发动机在不同转速下空载耗气量及耗气功率曲线

3.1 出水温度的影响

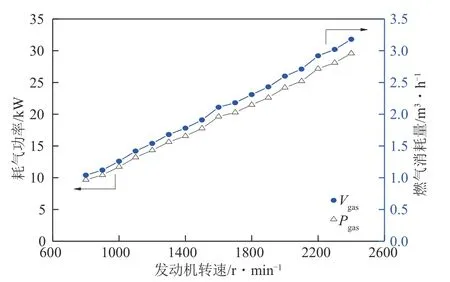

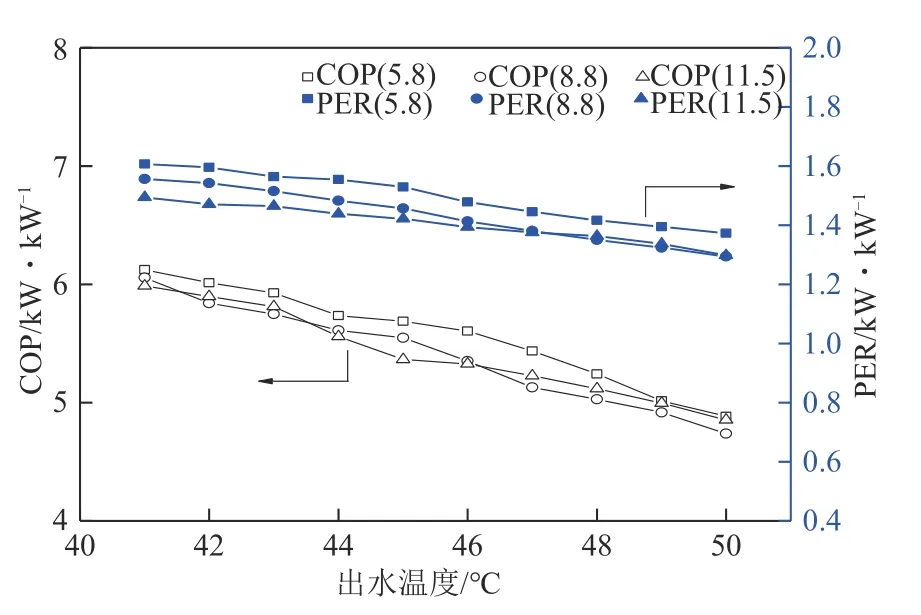

图4 为在环温24℃制热时不同出水温度对燃气热泵系统性能的影响,考察了在1200r/min下不考虑余热回收时不同(41~50℃)对、、、PER和COP的影响规律。

图4 出水温度对燃气热泵系统制热性能的影响

从图4 可知,随着升高,和越大,、PER和COP则呈现递减的趋势。这是因为随着的升高,系统高压将逐步升高,而系统控制低压基本维持不变,此时热泵系统的压比不断增加,压缩机的容积效率及等熵效率下降,致使压缩机单位容积冷媒循环流量减小和单位容积耗功增加,而冷媒循环流量减小造成减小,单位容积耗功增加则增大。增大后将使得发动机需输出更大的功率,对应发动机需要消耗更多的天然气,因而也逐步增加。由式(10)与式(11)可知,PER 与COP分别为对应和的比值,而随着的升高而减小,与则随着的升高而增加,从而PER与COP均随着的升高而减小。

从图4 可知,从41℃升至50℃时,减小的幅度为3.12%,和分别增加了11.57%和19.51%, PER 和COP 分别减少了13.17% 和18.92%,PER下降的幅度明显小于COP。这是因为随着增加,热泵压缩机能效下降显著,而发动机在更高的时可输出更大的有效功率,此时系统压缩机能效虽有下降,但发动机热效率却不降反升,从而致使燃气热泵整机系统的性能系数PER下降幅度明显小于热泵侧压缩机性能系统COP。PER反映的是系统相对于一次能源的能效,COP反映的是系统相对于压缩机实际使用机械能的能效,说明了在制热期间随着的升高,反映燃气热泵系统能效特征的PER 下降的幅度要明显低于电动压缩机热泵。可见,在出水温度升高时,燃气热泵系统具有更好的节能优势,这也是燃气热泵相对于电空气源热泵的一大显著优势。

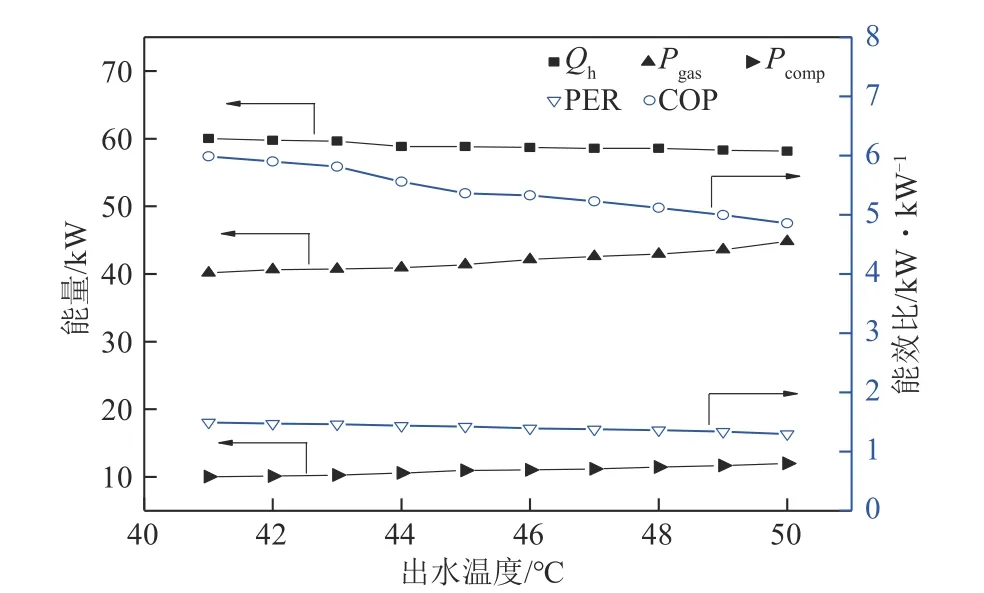

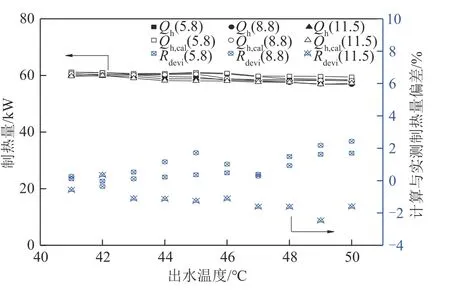

图5 为图4 运行状态下的实测制热量()与计算制热量()随的变化规律及相对于的偏差百分比(),其中是基于图2 所示的逆卡诺循环的原理计算所得。由图5可知,与变化趋势一致,均随着的增加而减小,两者之间的偏差值小于3%,偏差值较小。可见,本研究的燃气热泵系统基于实验测试条件并使用式(3)得到的具有较高的准确度,该计算方式可以准确地反映出本文燃气热泵系统冷媒侧实际换热效果。

图5 不同出水温度下计算与实测制热量对比图

3.2 发动机转速的影响

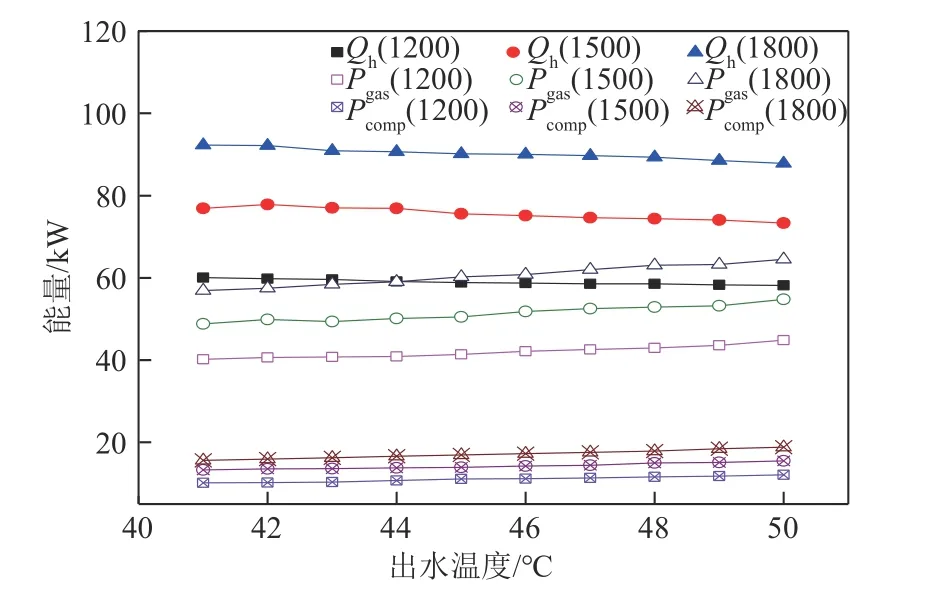

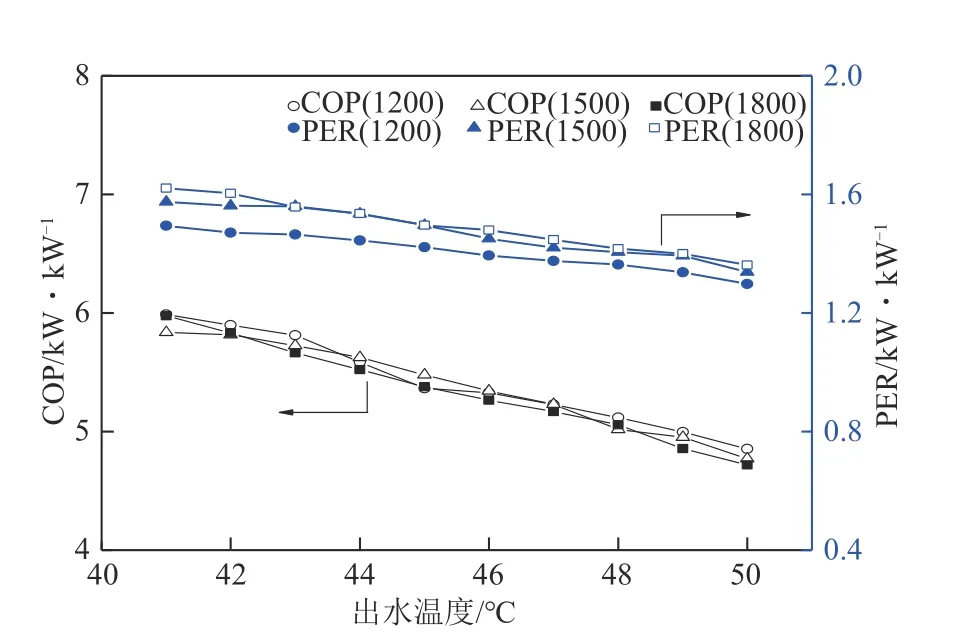

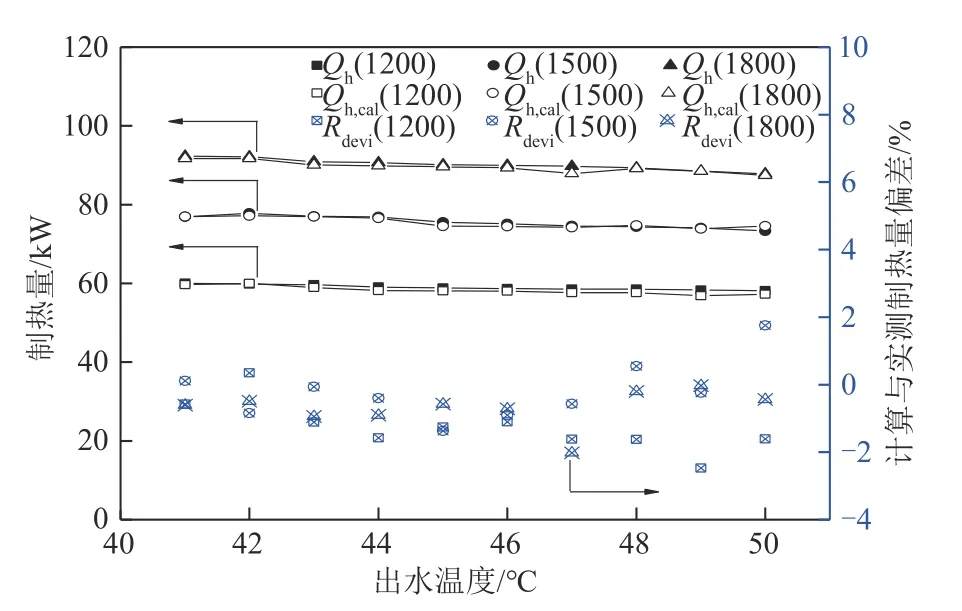

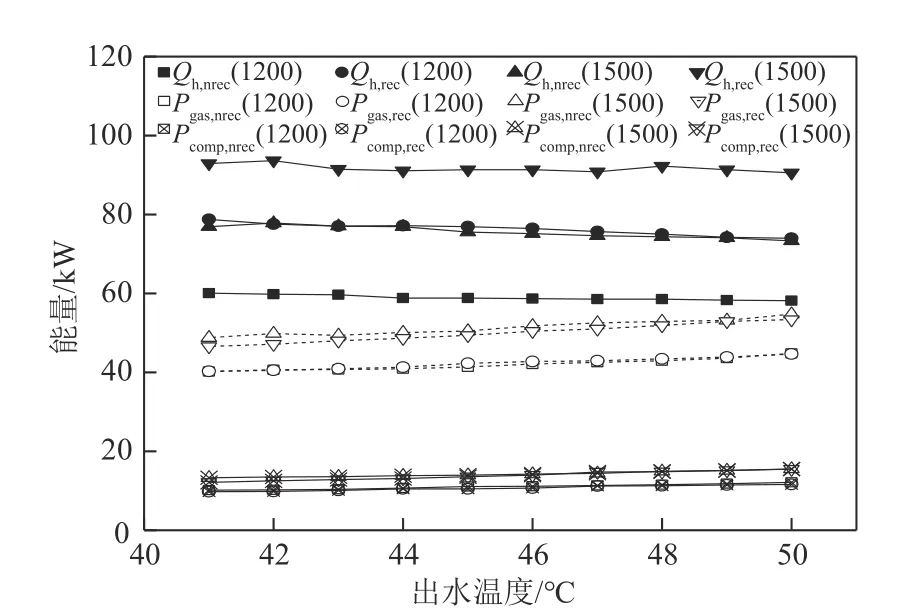

燃气热泵系统的动力源是燃气发动机,的变化沿皮带进行传递同步引起开启式涡旋压缩机转速的变化,即热泵侧的核心部件压缩机的变化是由燃气发动机变化主动引起的。因调速范围宽,相应可在较宽范围内变化,从而燃气热泵系统具有较好的变容量调节特征,可通过研究对系统性能的影响得到燃气热泵系统变容量调节特性。图6 与图7 为在环温24℃制热时不同对燃气热泵系统性能的影响。图6 考察了在不考虑余热回收时不同(1200r/min,1500r/min,1800r/min)对、、的影响规律,图7则为对PER 及COP 的影响。图8 为对应运行状态下与随的变化规律及相对于的偏差百分比。图6、图7和图8中图例各性能参数后括号中数字代表,如(1200)表示在为1200r/min时的制热量。

图6 发动机转速对燃气热泵系统制热各能量性能的影响

图7 发动机转速对燃气热泵系统制热能效的影响

图8 不同发动机转速下计算与实测制热量对比图

从图6 可知,随着升高,、与呈现递增的变化趋势。这是因为随着的升高而增大,相应系统冷媒循环量增大,从而使得增大。另外,随着的升高系统高压逐步增大,而低压有一定程度下降,从而压缩机压比增大,压缩机的耗功相应增加,即逐步增加,进而导致提供动力源的也对应增大。以图6 中的50℃出水为例,以下进行说明从1200r/min 升至1800r/min 期间、和的变化幅度情况。当从1200r/min 升到1500r/min 与1800r/min 时,分别增加了15.11kW 和29.69kW,增加幅度分别为25.98%和51.03%;对而言,分别增加了9.95kW 和19.71kW,增加幅度分别22.20% 和43.98%;对而言,分别增加了3.41kW 和6.71kW,对应增加了28.17%和55.37%。可见的变化对、和三者的影响均较为显著,其中对与的影响幅度相对更大,增加幅度相对较小,这是因为增加幅度还受到发动机有效热效率的影响,而在输出更高负荷时通常更高,在此处三种下满足更高时具有更大的,因而增加幅度相比与较小。

从图7可知,对系统COP的影响幅度较小,但从众多出水温度对应的COP数值影响整体来看,越高,COP会略低。这是因为越高,在增加幅度上通常要大于所致。而对PER 而言,1500r/min和1800r/min两转速相比1200r/min具有更高的PER,这是因为PER 是热泵侧压缩机轴效率与发动机有效热效率两者耦合导致的结果,在本文制热工况下,在1500r/min 和1800r/min时相对更高,从而导致随着的变化PER出现与COP 变化趋势相反的结果,而在1500r/min 与1800r/min 两转速时PER 数值接近,可见此时两种下的与两者的耦合综合效率接近,也说明了1500r/min 与1800r/min 是发动机的经济运行转速。

图8 列出了变化时与的变化规律及相对于的偏差百分比。从图8 可知,与变化趋势一致且同外界条件下数值接近,两者之间的偏差值最大满足不超过3%,偏差值较小,也进一步说明本文采用的制热量计算方式所得数值准确可靠。

3.3 进水流量的影响

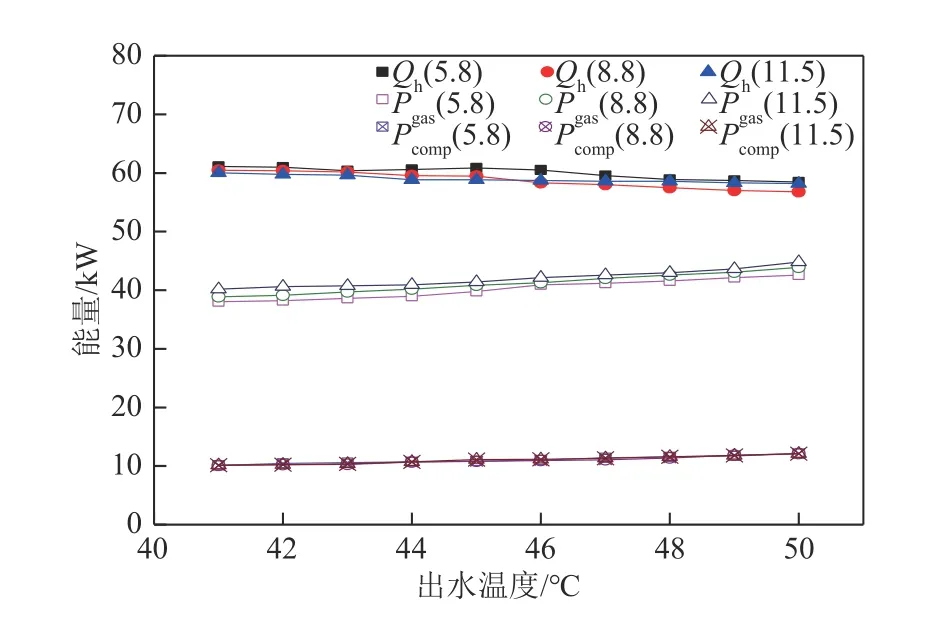

图9 与图10 为在环境温度24℃制热时不同进水流量()对燃气热泵系统性能的影响。图9考察了在1200r/min 下不考虑余热回收时不同(5.8m/h,8.8m/h,11.5m/h)对、、的影响规律;图10 则为对PER 及COP 的影响。图11为对应运行状态下的与随的变化规律及相对于的偏差百分比。图9、图10 和图11 中图例各性能参数后括号中的数字代表进水流量,如(8.8)表示在进水流量为8.8m/h 下的实测制热量。

图9 进水流量对燃气热泵系统制热各能量性能的影响

图10 进水流量对燃气热泵系统制热能效的影响

图11 不同进水流量下计算与实测制热量对比图

从图9 可知,在相同下,随着的升高,整体呈现微弱减小的趋势,但在8.8m/h 与11.5m/h两流量时则十分接近。这是因为在保证相同的条件下,随着升高,系统进出水温差Δ(Δ=-)逐步减小,即进水温度逐步增大,而直接影响板式换热器冷媒侧冷凝后的过冷度,越大将导致冷凝过冷度越小,从而导致单位质量流量制冷剂的焓差值Δ(图2中Δ=-)减小,也即单位换热量减小。系统高压在相同下基本无差别,并且的变化对系统高、低压几乎无影响,即冷媒质量流量相近,而随着的增大冷凝器侧单位质量流量制冷剂Δ减小,故在一定的范围内增大呈现递减的趋势。然而,增大将引起换热器侧换热系数的增大,进而引起增大,这与前文所述因增大使得换热器冷凝过冷度减小所引起换热量减小的变化趋势相反,故的大小是两种相反影响作用综合影响的结果。在低流量5.8m/h 时,冷凝过冷度引起增大的幅度大于换热系数减小引起减小的幅度,综合导致此时的更大,而在8.8m/h 与11.5m/h 两流量时,引起向不同趋势变化的两种作用影响幅度相当,故在不同状态下时两者的大小关系略有变化,且未有严格一致的大小关系。由图9可知,随着的增加,呈现微量递增的趋势,则几乎无变化。可见对的影响作用小,而微量递增是由于在更小时发动机具有相对更高的所致。

从图10 可知,随着的增大,PER 在整体趋势表现为越小。这是因为在图9中已有越大时整体趋势上越小,并且越大,从而作为与比值的PER 越小。另外,由图10 可知,系统COP在为5.8m/h时要大于8.8m/h与11.5m/h两状态,但8.8m/h 与11.5m/h 两流量下的COP 较为接近。这是因为三种流量下较为接近,但在5.8m/h时更大,从而此时的COP 更大,而8.8m/h 与11.5m/h 两流量的较为接近,差异也较小,故两者的COP也相近。

图11 列出了变化时与的变化规律及相对于的偏差百分比。从图11可知,此时与变化趋势一致,并且三种流量下的与共计6个值十分接近,整体上对的影响作用微弱。另外与两者之间的偏差值最大不超过3%,偏差值较小,更进一步说明了本文采用的制热量计算方式所得数值准确可靠。

3.4 余热回收的影响

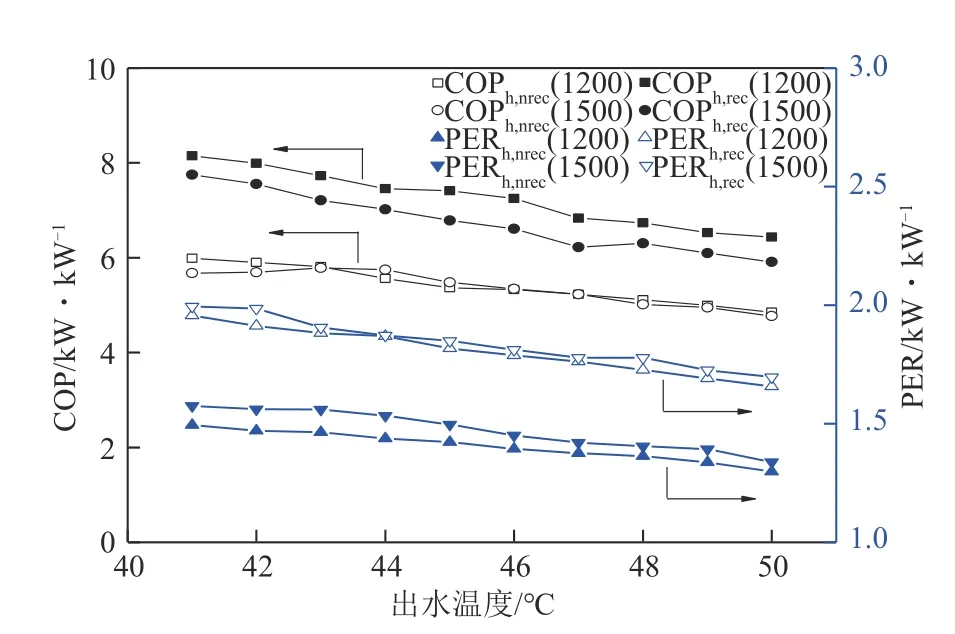

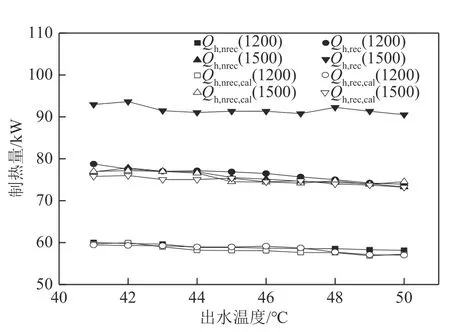

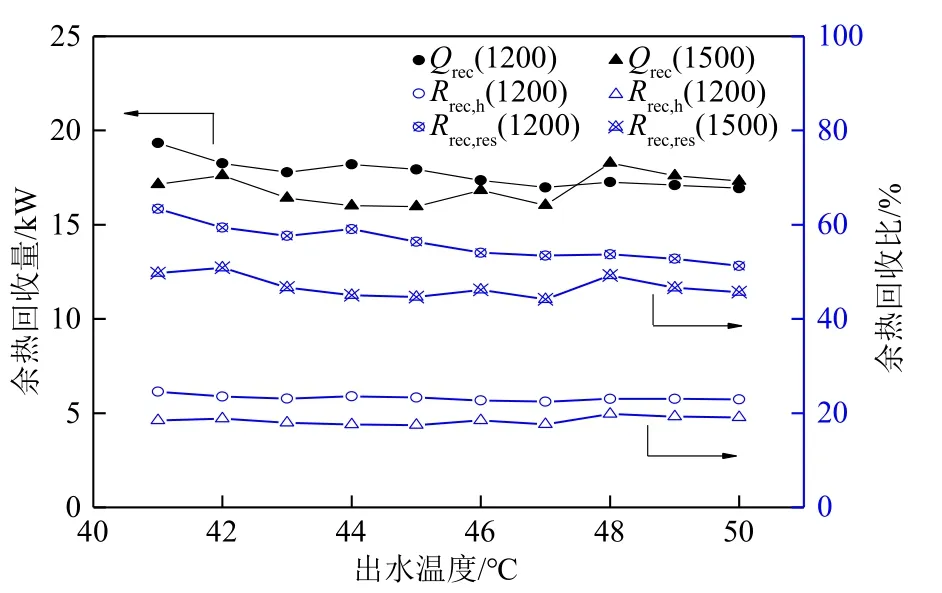

图12 与图13 为在环温24℃制热时回收与不回收发动机余热对燃气热泵系统性能的影响。图12考察了在1200r/min 与1500r/min 两转速下考虑回收与不回收发动机余热对、和的影响规律,图13则为对PER及COP的影响。图14为对应运行状态下的与在回收与不回收余热时的变化规律。图15 为考虑余热回收后余热回收量的数值及余热占比图。图12~图15中图例各参数后括号中的数字均代表发动机转速。

图12 余热回收对燃气热泵系统制热各能量性能的影响

图13 余热回收对燃气热泵系统制热能效的影响

图14 回收与不回收余热时计算与实测制热量对比图

图15 回收余热下余热回收量及余热占比图

从图12 可知,在相同和下,回收发动机余热后对与几乎无影响,但对有显著增大的影响。这是因为发动机的热效率为30%~35%,余下65%~70%能量以余热的形式释放,本文的燃气热泵系统加有发动机余热回收模块,可将大量余热回收到热量载体循环水供暖使用,从而将显著提升,而冷媒侧与循环水的换热相对独立,余热回收几乎不影响到冷媒侧的热量交换,从而使得在回收发动机余热后与几乎没有变化。以41℃出水为例,在1200r/min时回收与不回收发动机余热的数量分别为78.76kW 和60.04kW,在1500r/min 时则分别为92.94kW 和76.89kW,两种下回收余热后增加的数量分别为18.72kW和16.05kW,增加的幅度分别为31.18%和20.87%,幅度增长显著。从图12 中可知,在1200r/min时回收余热的(1200)与在1500r/min时不回收余热的(1500)相当,而由图3可知与耗气功率密切相关,这使得回收余热状态下消耗更小的能量便可制得相同的热量。

从图13 可知,相比于不回收发动机余热,回收后的PER 与COP 会得以显著提升。这是因为回收余热后的显著增大,但与几乎无差别,从而PER与COP得以显著提升。以41℃出水为例,在1200r/min 不回收发动机余热时的PER 和COP 分别为1.49 和5.99,回收余热后的PER 和COP 分别为1.96 和8.15,增加的幅度分别为31.54% 和36.06%。同理在1500r/min 不回收余热时的PER 和COP分别为1.58和5.68,回收余热后的PER和COP则分别为1.99 和7.75,增加的幅度分别为25.95%和36.44%。从压缩机的能效比COP 来看,GHP 回收余热后相比于EHP 能效比提升了36.44%,可见增加余热回收后,燃气热泵系统的节能优势明显,这也是燃气热泵系统相对于电动热泵最大的节能优势。

图14 列出了回收与不回收发动机余热时与的变化规律。由前文可知,通过冷媒侧计算的换热量与基于水侧实测的换热量偏差值不超过3%,准确度高,从而回收余热时的可以较为准确的反映燃气热泵系统冷媒侧释放给循环水的热量,则实测包含了余热回收的热量,两者的差值(=-)可以真实地反映系统实际回收的发动机余热量。由图14 可知,回收余热时的与不回收时的和相近,说明了回收的余热对燃气热泵系统自身冷媒侧与循环水的热交换基本无影响。

图15 列出了在1200r/min 与1500r/min 两转速下回收余热时的余热回收量及在系统总制热量和发动机总余热量中的占比(与)情况。从图15 可知,在处于41~50℃区间,=1200r/min 下的为16.94~19.33kW,与分别为22.43%~24.54%和51.28%~63.39%。相应=1500r/min下的在15.97~18.27kW间,与分别为17.48%~19.80%和44.16%~50.88%。如图15 中,在不大于47℃下,=1200r/min 比=1500r/min 时的相对更大。这是因为虽然=1200r/min 时的发动机总余热量相对较小,但此时余热回收比例相对更大,故为1200r/min下可比为1500r/min时更大。

4 误差分析

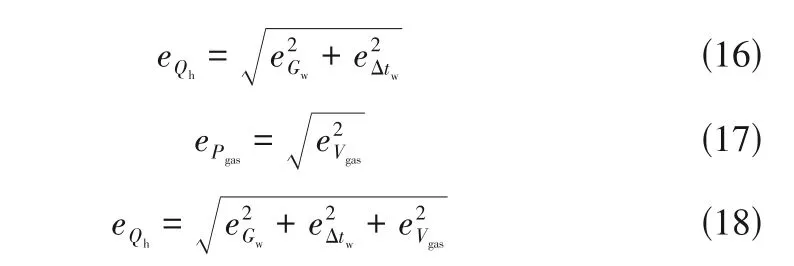

本文燃气热泵系统高温制热性能研究中可最直观反映系统的性能特征的参数量有、和PER,此三参数量均为间接测量量,其不确定性由相关直接测量量通过误差传播定律获得。若=(,, …, p),其中~p为直接测量量,则间接测量量的误差计算如式(12)。

由式(1)与式(2)可知,为和Δ的函数(Δ=-),故满足式(13)。

由式(4)可知,为的函数,故满足式(14)。

由式(10)可知,PER 由与两参数决定,再结合式(13)和式(14),则满足式(15)。

、和PER 三参数的误差计算如式(16)~式(18)。

上述式中,e为循环供暖水流量计的测量误差,选用的流量计误差为±0.5%,即e=0.5%;为循环供暖水的出水与进水温度差值的误差,因两温度传感器为同种规格PT100 铂电阻,精度为±0.1℃,本文实测出口与进口的最小温差为4.35℃左右,则由误差传递理论可知最大的=(0.1× 2)/4.35=4.60%;e为燃气流量计的测量误差,本研究选用的燃气流量计误差为±1.0%,即e=1%。将e、和e的数值分别代入到式(16)~式(18),则、和PER 三参数的误差分别为3.29%、1.00%和3.44%,误差均小于5%,可见,本文GHP 关键性能参数值准确度高,数据可靠。三关键性能参数中误差最大量是Δ,也即PT100 铂电阻温度传感器的测量准确度是整个误差分析中的最大决定因素,实验过程中需要重点关注,尽可能每次开机前都进行精度校准,提高测试数据的可靠性。

5 结论

本文创新性设计并搭建了基于使用R410A 冷媒开启式涡旋压缩机配合燃气发动机的高能效GHP 实验平台,进行了带有余热回收模块的燃气热泵系统在高温制热下的机组性能实验研究,在环境温度为24℃下,考察了(41~50℃)、(1200~1800r/min)、(5.8~11.5m/h)及是否余热回收对、、、PER及COP的影响,并对关键性能参数、和PER 进行了误差分析,得到了以下结论。

(1)随着增大,和增加,、PER和COP 逐渐减小,但PER 下降的幅度明显小于COP。PER 反映的是系统相对于一次能源的能效,COP反映的是压缩机实际使用机械能的能效,也即随着的升高,燃气热泵系统能效衰减幅度明显小于电动热泵,具有明显的节能优势。

(2)随着增加,、与均显著增大,其中因受到的影响而使得其增加幅度相对更小。在整体上,越高则COP 越低,但影响幅度较小。PER在变化时受到与双重作用耦合综合影响,使得PER(1500)与PER(1800)比PER(1200)更高,且PER(1500)与PER(1800)十分接近。

(3)随着升高,微量增加,几乎无影响,而、PER 与COP 整体呈现小幅度下降的趋势,整体上系统性能受的变化不敏感。其中,增加时,系统冷凝过冷度引起的增大与换热器换热系数减小引起的减小两种作用综合影响着的变化。

(4)系统考虑余热回收后,、PER与COP均显著增加,与几乎无变化。系统回收余热量占总制热量和发动机总余热量的比例分别为17.48%~24.54% 和44.16%~63.39%。其中在=1200r/min 下考察余热回收后保持41℃出水温度时系统PER 高达1.96,相比非余热回收时增加31.54%,能效增加显著。

(5)反映燃气热泵系统三大关键性能参数、和PER 的误差分别为3.29%、1.0%和3.44%,可见本文测试结果具有较高的准确度。其中影响误差最大量是Δ,即PT100 铂电阻温度传感器的测量准确度是影响测试结果的最大决定因素,研究时需要重点关注。

c—— 水的定压比热容,kJ/(kg·℃)

COP—— 压缩机性能系数,kW/kW

—— 供暖循环水的进水体积流量,m/h

—— 冷凝器入口处的冷媒焓值,kJ/kg

—— 冷凝器出口处的冷媒焓值,kJ/kg

LHV—— 天然气的低位热值,MJ/m

—— 系统流经冷凝器的冷媒循环质量流量,kg/s

—— 供暖循环水的质量流量,kg/s

—— 压缩机的转速,r/min

—— 燃气发动机的转速,r/min

—— 压缩机功率,kW

—— 发动机冷却液中的缸套余热功率,kW

—— 发动机的有效功率,kW

—— 发动机排烟尾气携带的余热功率,kW

—— 耗气功率,kW

—— 发动机杂项损失热功率,kW

—— 发动机总余热量,kW

PER—— 一次能源利用率,kW/kW

—— 热泵制热量,kW

—— 燃气热泵系统基于压焓图的冷媒侧计算制热量,kW

—— 系统不回收余热时的制热量,kW

—— 系统回收余热时的制热量,kW

—— 系统回收余热时的冷媒侧计算制热量,kW

—— 系统实际回收的发动机余热量,kW

—— 系统计算制热量相对于实测制热量的偏差,%

—— 实际余热回收量占总制热量的比,%

—— 实际余热回收量占总发动机余热量的比,%

—— 燃气发动机的输出扭矩,N·m

,—— 分别为供暖循环水的总进水温度、总出水温度,℃

—— 燃气发动机消耗的天然气的体积流量,m/h

Δ—— 冷凝器入口处与出口处的冷媒焓值差,kJ/kg

Δ—— 供暖循环水的总出水与总进水的温度差,℃

—— 供暖循环水的密度,kg/m

—— 压缩机轴效率,%

—— 发动机有效热效率,%

—— 发动机与压缩机间的传动效率,%

下角标

cal—— 计算值

comp—— 压缩机

cyl—— 缸套

devi—— 偏差

eng—— 发动机

exh—— 排烟废气

gas—— 天然气

h—— 制热

in—— 入口

loss—— 损失

nrec—— 非余热回收

out—— 出口

rec—— 余热回收

ref—— 冷媒

res—— 余热

t—— 传动

tq—— 扭矩

w—— 水