两种烧结通道的沸腾传热和阻力特性对比

2022-08-01毛纪金张东辉孙利利雷钦晖屈健

毛纪金,张东辉,孙利利,雷钦晖,屈健

(1 江苏科技大学能源与动力学院,江苏 镇江 212003;2 江苏大学能源与动力工程学院,江苏 镇江 212003)

随着微能源和微化工系统的应用与发展,设备热流密度大幅提升,微通道沸腾散热系统受到关注,它通过两相流动沸腾带走电子器件的热量,具有高传热系数与低工质需求量等优点,同时有效减小了设备体积和重量。由于汽泡生长空间的受限,传统微通道在沸腾过程中容易出现汽泡堵塞通道现象,从而引发返流问题,进口工质无法顺畅进入微通道中,使其难以发挥优良的换热性能。近年来,很多学者在进一步提升微通道换热性能方面进行了很多尝试,烧结多孔微通道是其中非常重要的研究方向。

Sun 等研究了带烧结底层的扁平通道的流动沸腾换热性能,发现其沸腾传热系数比光滑表面高出数倍,与光滑表面相比,微多孔表面的成核址密度大大增加,汽泡脱离直径减小40%~50%,脱落频率显著加快。但Sun等的工作主要针对带烧结底层的扁平通道,换热性能并不突出。Chen等通过系列研究发现:较之铜基微通道,烧结并联微通道可提升沸腾换热性能300%,并使压力脉动降低60%,但其研究对烧结微通道内的沸腾换热机理缺乏深入的研究,没有进行相关的可视化分析。华南理工大学的Deng 等发现内凹形烧结并联微通道在提高单相对流温度均匀性、降低壁面过热度、强化两相沸腾传热性能、抑制压力脉动等方面具有较明显的优势,其两相沸腾传热系数可达到铜基微通道的2~5倍;该课题组还使用烧结方法及电火花加工工艺制造出一种多孔交错互通微通道,其孔隙率只有38%。以水为流动工质,研究发现:由于通道在底部是互相通顺的,可以使沸腾后产生的汽泡充分发展,可以有效抑制沸腾的不稳定,提高换热性能。但华南理工大学的烧结微通道性能并不突出,未展现烧结微通道的换热潜力。Liter 和Kaviany采取热压烧结法制造出堆叠式烧结结构,堆叠结构呈周期性山峰状,具有良好的汽液分流作用,从而在加热面上不容易形成覆盖蒸汽膜,可显著提升沸腾换热性能。他们对池沸腾的研究发现:在较大的热流密度时,堆叠间距起决定作用,而铜粉粒径和孔隙率则是次要因素。从其研究看,堆叠结构表现出卓越的沸腾换热性能,临界热流密度(CHF)超过300W/cm,但其研究主要只停留于池沸腾方面。这些研究说明,烧结结构形式会对沸腾换热性能造成极大的影响。

从以上所述的研究现状看,烧结结构形式对流动沸腾的影响研究仍然相当缺乏,对其中的换热机理认识并不深入,多孔表面上的流动沸腾涉及不同的矛盾因素:在低热流密度情况下,成核址密度、起始过热度和脱落直径等对沸腾换热起主要作用;而在中高热流密度情况下,排汽阻力和液态工质补充等,对沸腾换热起更为主要的作用。从对性能的影响程度看:起首要作用的是烧结结构的设计,优良的烧结结构可很好地实现汽液分离流动,有助于汽泡顺畅排除,也会显著提升CHF;起次要作用的则是组成多孔结构的颗粒(或孔隙)参数,包括颗粒形状、粒径等,尽管是次要影响因素,但在低中热流密度范围会给沸腾换热性能造成很大影响。

本文针对烧结并联微通道和扁平通道(仅有烧结底层),以去离子水为工质,进行了过冷流动沸腾换热实验,着重考察了两种烧结结构对沸腾传热和压降的影响,并对铜粉粒径的作用进行了研究。

1 实验

1.1 实验系统

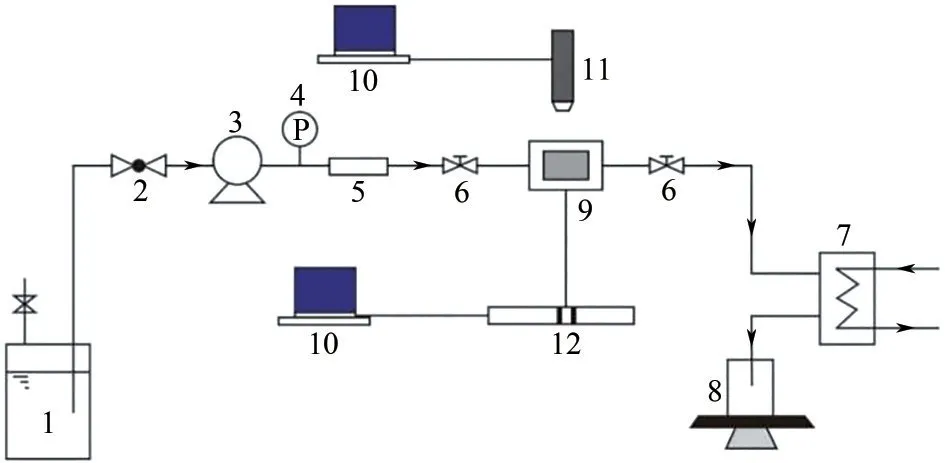

实验系统包括去离子水水箱、微型齿轮泵、转子流量计、带烧结结构的热沉室和测量采集系统,如图1所示。在实验过程中,先将水箱中的去离子水加热煮沸2h 除气,然后冷却到预定入口温度,去离子水由微型齿轮泵输送,经转子流量计,之后流入微通道热沉室进行沸腾换热变为蒸汽,经冷凝器冷却后由末端水箱收集。热沉室采用加热铜块作为模拟热源,加热棒由可调功率直流电源供电。去离子水进出口水温和压力分别由热电阻(PT100)和压力传感器采集,压力传感器型号采用的表压型压力传感器PX309-015G5V,量程为0~15psi(1psi=6894.8Pa),响应时间1ms。铜块温度的测量是由铠装T形热电偶(Ⅰ级精度)采集。温度和压力均经过NI-6212同步数据采集系统转换到计算机上实时显示。微通道热沉室实验过程中始终保持水平放置,实验开始前用水平仪进行校正。高速摄影仪采用Phantom VEO E-310L,根据流型变化情况选用2000~3200 帧/s 进行拍摄,微距镜头放大倍数4~10倍,并配置100W LED多光源系统。

图1 实验系统示意图

1.2 热沉室和烧结微通道

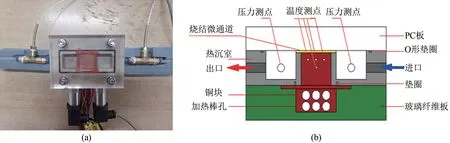

热沉室如图2所示,自上而下分别包括透明PC板、PEEK 围护结构、加热铜块、玻璃纤维绝热底座等。透明PC 板可方便进行可视化观察,耐高温的PEEK 围护结构两侧面加工有4 个铜块测温孔和2个测压孔。加热铜块采用阶梯状设计,上半部分设计为矩形铜柱形,以充分保证一维导热(沿中心线纵向布设3 个测温孔,以监测输入加热量),下半部分设有6个加热棒孔。热沉室底座采用玻璃纤维,与铜块外形匹配,以减少热沉室的散热损失。

图2 热沉室示意图

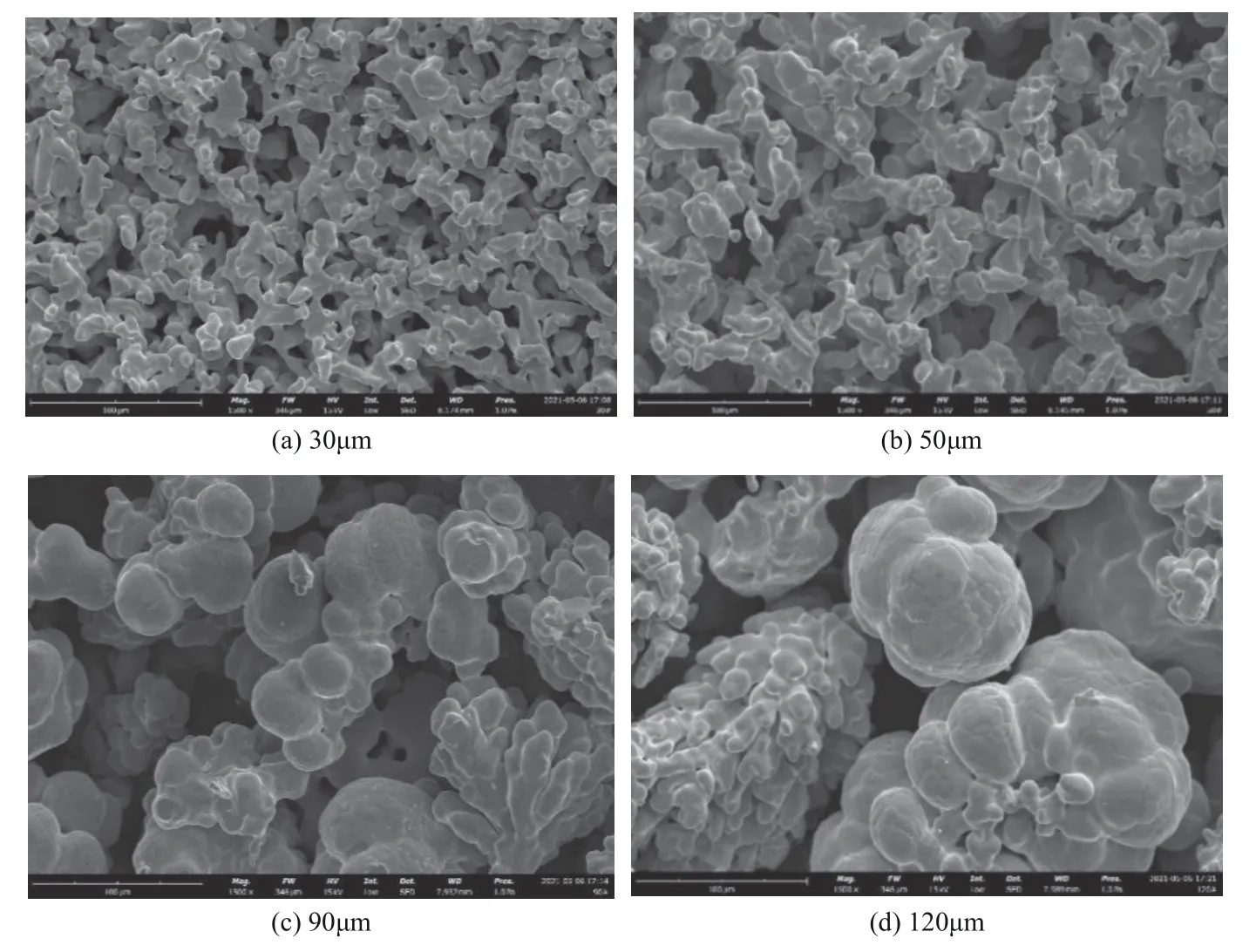

两种烧结结构形式如图3(a)、(b)所示,分别为烧结并联微通道和烧结扁平通道。与并联微通道结构相比,扁平通道只有烧结底层,其厚度与并联微通道底层一致。经石墨模具,两种烧结结构与铜片一体化成型,然后通过中温锡膏(Sn-Ag-Cu)焊接于铜块顶部。由图中也可以看到,扁平烧结通道上方有空通道,其高度与并联微通道的间肋高度一致。通过这两种烧结构的对比,可凸显微通道间肋对沸腾换热的作用。烧结底层厚度分别为200μm和400μm,单根微通道宽度为600μm,间距为600μm,间肋高度为1200μm。铜片上表面壁温通过铜块柱体上的测温孔温度测量外推而得。烧结样品与热沉室之间采用高温密封胶密封。

图3 两种烧结结构的横向截面示意图

2 样品结构与毛细性能表征

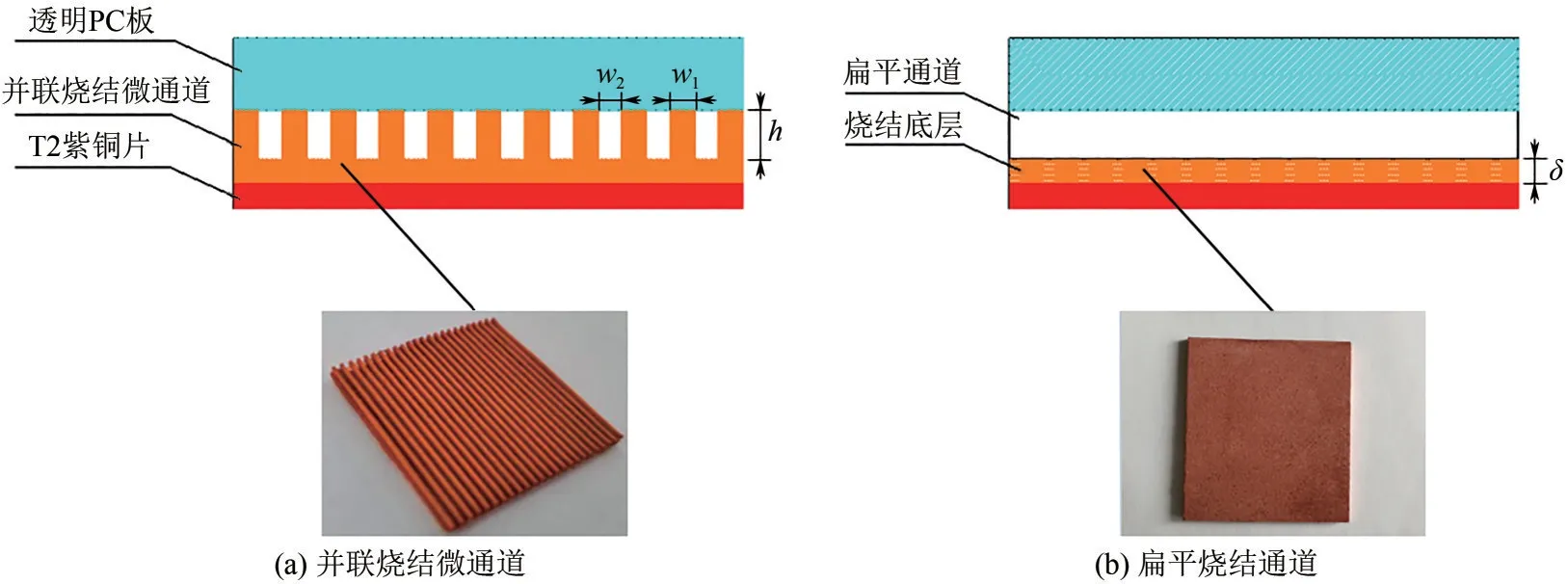

实验分别对不同铜粉粒径和烧结底厚的样品进行了性能研究。所选用的铜粉粒径为30μm、50μm、90μm 和120μm,烧结底厚为200μm 和400μm。铜粉经筛滤后均匀铺设于石墨模具里,在氢氮还原和保护气氛下经烧结炉烧结,与铜片一体化定型。样品SEM形貌如图4所示。

图4 给出了4 种粒径烧结样品电镜扫描图,相较于小粒径烧结样品,大粒径烧结样品拥有更粗的树枝状铜骨架,容易形成较大的孔隙。4种粒径样品都形成了发达连通式多孔结构,这对沸腾过程的汽泡成核和供液十分有利。由于树枝状铜粉多采用电沉积法制备,可以看到大粒径样品由多个小粒径铜粉团簇形成。

图4 烧结样品SEM结构图

本文采用“粒径-底厚通道形状”方式对每个样品进行简写区分,“粒径30μm、底厚200μm、并联微通道”样品可表示为“30-200 PM”;“粒径30μm、底厚200μm、扁平通道”样品可表示为“30-200 PL”。

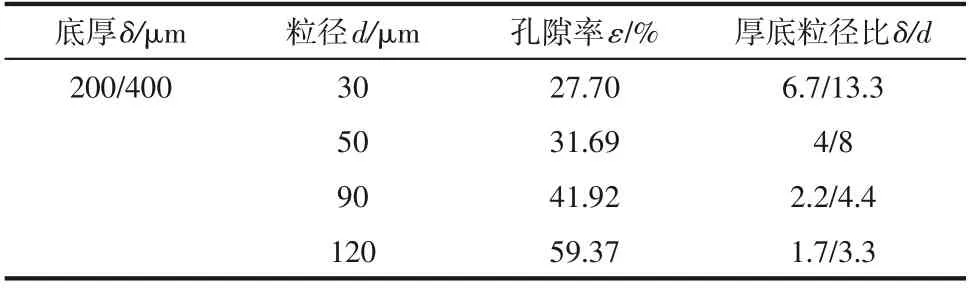

4 种粒径烧结样品的孔隙率由压汞仪测量而得,测试结果如表1所示。

表1 烧结样品孔隙率和底厚粒径比表

由表1可见,大粒径铜粉烧结样品所形成的孔隙率也相对较大。30μm 粒径样品孔隙率仅有27.70%,而120μm粒径形成的孔隙率为59%左右。样品的毛细供液能力对沸腾后期的蒸发换热产生关键影响。为此,利用红外热像仪对16 种样品的毛细上升能力进行了测量。

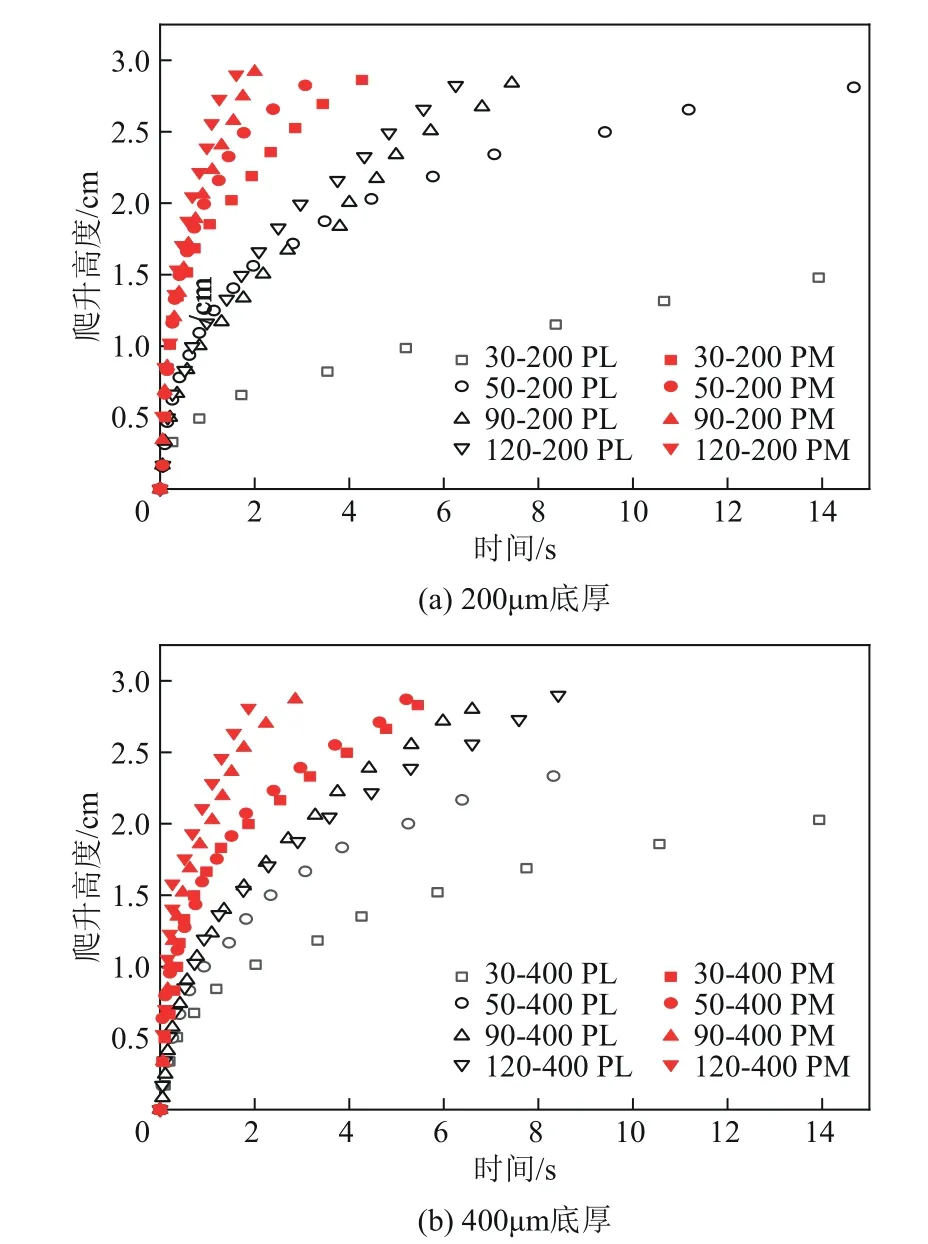

图5(a)、(b)展示了200μm底厚和400μm底厚下各样品的毛细上升曲线。等时间内毛细爬升高度直接反映毛细速度的大小,所以总体来看,并联微通道的毛细速度快于扁平通道。两者的毛细速度均随粒径的增大而增大,这可能与大粒径烧结样品中不同尺度孔隙有直接关系。根据曲线走势来看,200μm 底厚的微通道样品一定时间内毛细上升高度略优于400μm底厚微通道样品。

图5 两种烧结结构样品的毛细上升高度随时间的变化

3 数据处理和误差分析

3.1 沸腾传热系数计算

微通道每个通道的质量通量[kg/(m·s)]的计算公式见式(1)。

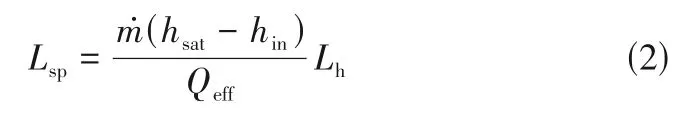

忽略微通道轴向导热的影响,可以将为通道分成单相和两相两个有效换热区域。通过能量守恒方程可以计算出单相区换热长度,见式(2)。

式中,为微通道总长度,m;和分别为去离子水饱和焓和入口焓值,kJ/kg;为有效热量,W。

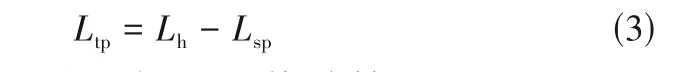

两相区长度计算见式(3)。

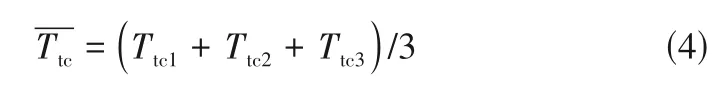

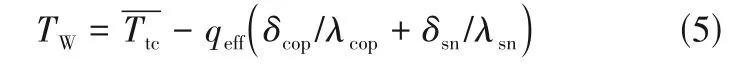

继而通过一维导热模型的导热公式,推算出平均壁面温度(℃),见式(5)。

式中,为有效热流密度,W/cm;为铜块测温孔距铜片表面的距离,m;为紫铜的热导率,W/(m·K);为焊接锡膏厚度;为锡膏热导率。

壁面过热度计算见式(6)。

实验平均传热系数由单相区传热系数和两相区沸腾传热系数加权平均求得,见式(7)~式(9)。

式中,为饱和水温,℃;为水的进口温度,℃。

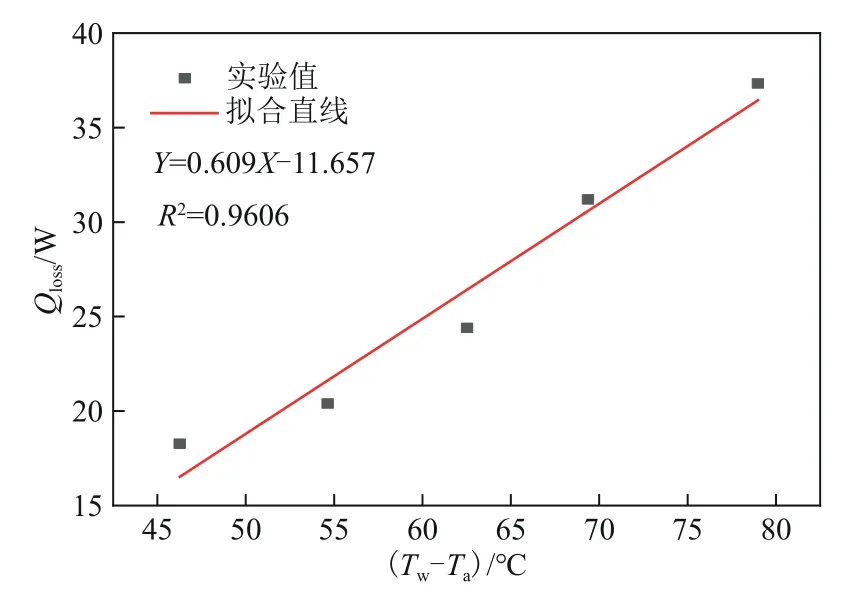

3.2 误差分析

实验中的质量通量、进出口压力和加热功率(直流电源)的相对不确定度分别为±1%、±0.25%和±0.5%。入口和出口的流体温度由两个热电阻传感器(PT100)测量,绝对不确定度为±0.3℃。测量铜块温度的T形热电偶不确定度为±0.4℃。

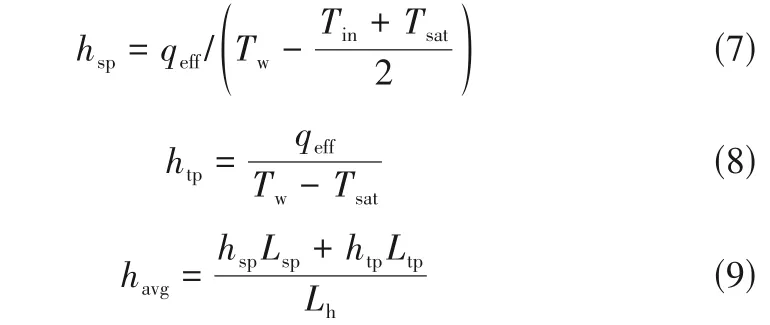

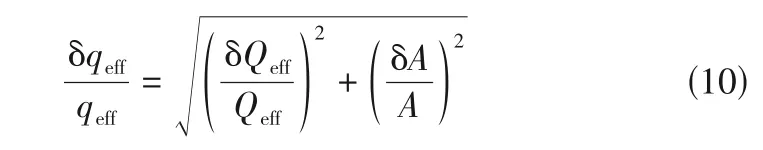

热流密度的相对不确定度计算见式(10)。

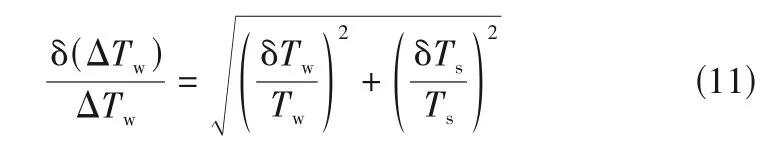

根据式(5),壁面温度之的相对不确定度计算见式(11)。

壁温的相对不确定度可由式(6)推得,饱和温度的相对不确定度可由进出口压力传感器的不确定度推得。

根据式(8),沸腾传热系数的不确定度计算见式(12)。

根据上述误差传递公式,传热系数的相对不确定度在±2.6%~10.4%范围内(热流密度不同,传热系数相对不确定度也会不同)。由于烧结结构在沸腾起始点(onset of nucleate boiling,ONB)附近的壁面过热度常会较低,甚至会低于1℃,从而造成ONB附近的传热系数呈现较大的相对不确定度。

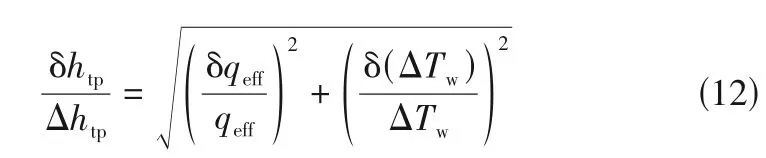

表2列出了相关物理变量的测量误差。

表2 本实验相关数据的不确定度

3.3 热效率和饱和温度修正

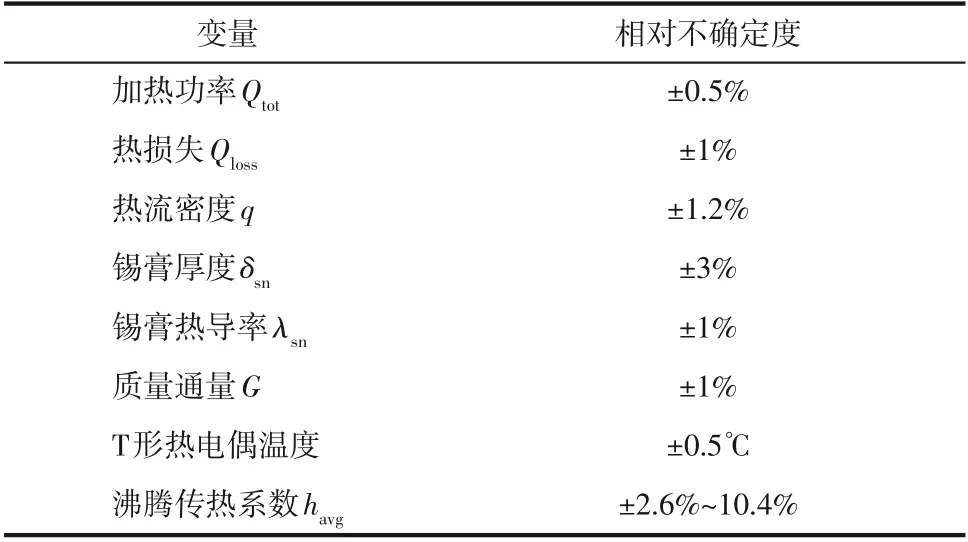

热沉室与环境之间存在热对流损失。通过单相实验研究发现,热损失与温差(微通道壁面温度和环境温度之差)存在正比关系,可采用单相拟合获得的关联式间接推得沸腾工况的热损失。当=60℃、=142kg/(m·s)时,热沉室的热损失与温差的拟合曲线如图6所示,由热损失曲线推算两相沸腾时热效率达到80%~95%。实测表明:当质量通量较小时,热沉室热效率较小,为80%~90%;而质量通量较大时,热沉室热效率会达到90%~95%。

图6 热沉室热损失图

在实验中,微通道进出口压力变化会直接影响工质的饱和温度。本文将进出口压力的平均值近似看成微通道的饱和压力,利用商业软件计算出饱和压力对应的饱和温度,对沸腾曲线进行相应修正。

4 烧结结构的传热和压降特性

4.1 沸腾曲线和换热性能

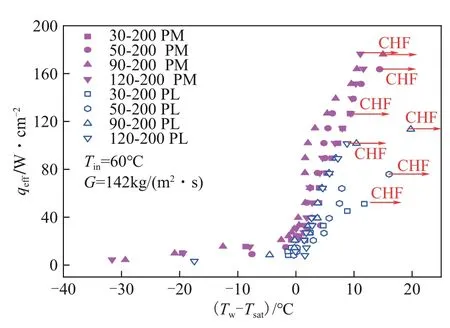

图7为200μm底厚下两种烧结结构对应的沸腾曲线,并在质量通量为142kg/(m·s)、入口温度为60℃时对比了粒径的具体影响。烧结并联微通道大粒径样品的起始过热度在1℃以内,小粒径样品由于孔径较小,难以活化,壁面起始过热度在3℃左右。在相同的热流密度下,并联微通道样品壁面过热度远低于扁平通道。对于并联烧结微通道,粒径对沸腾曲线的影响较小,4种粒径的沸腾曲线比较接近。当输入热流密度为120W/cm时,4种样品的壁面过热度只有5~8℃,90μm 样品壁面过热度最低,这说明烧结并联微通道具有极佳的沸腾换热性能。而对于扁平通道结构,粒径对沸腾曲线的影响很大,大粒径样品(90-200 PM 和120-200 PM)的壁面过热度较低,小粒径样品则反之。对于CHF,并联微通道大粒径样品(90-200 PM 和120-200 PM)的可达到约180W/cm,小粒径样品30-200 PM和50-200PM的CHF分别为126W/cm和163W/cm;扁平通道CHF 最高只能达到110W/cm左右,30μm 的扁平通道在50W/cm时就会发生恶化。

图7 200μm底厚各样品沸腾曲线

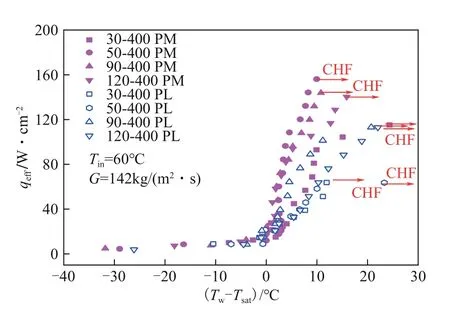

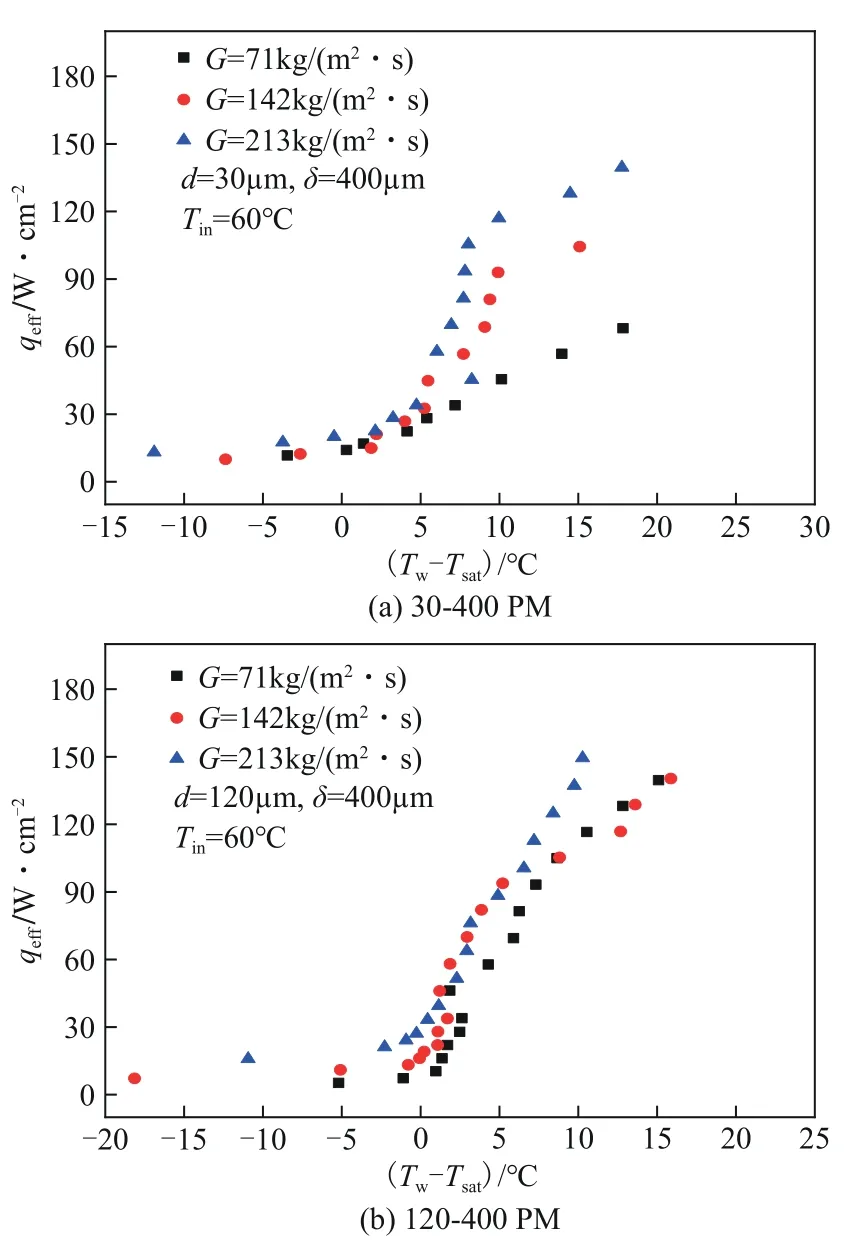

400μm 底厚样品沸腾曲线如图8 所示。对于400μm 底厚并联微通道样品,粒径对沸腾曲线的影响较大,粒径50μm、90μm、120μm样品的壁面过热度较低,30μm 反之。400μm 底厚扁平通道的性能与200μm 接近,仍然是大粒径样品壁面过热度较低。

图8 400μm底厚各样品沸腾曲线

而各样品CHF 的差异,推测和其毛细吸液速度有关,主要是因为在中高热流时,烧结并联微通道的主导传热方式转变为薄液膜蒸发机制,受热面顺畅及时地补液是非常关键的。在图5(a)、(b)毛细吸液上升曲线中,有两个显著的特征:①在同一底厚下,大粒径样品的毛细上升速度要快于小粒径样品;②并联微通道样品的毛细吸液速度要远快于扁平通道。可以发现:在中高热流密度区,两种结构下沸腾曲线性能差异与毛细上升速度呈现出一定的相关性。从结构差异看,烧结并联微通道由平行微通道和间肋构成,这是与扁平通道结构的区别所在。前者毛细上升速度的提高,是源于平行微通道还是间肋的作用,这是需进一步探索的主题。

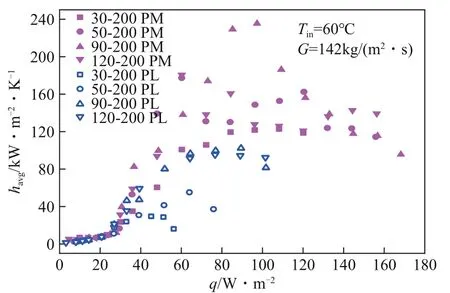

200μm 底厚两种烧结结构对应的换热系数曲线如图9 所示。在热流密度小于30W/cm时换热系数缓慢增加,处于单相换热阶段,传热系数约为6kW/(m·K)。30W/cm以后各样品渐次进入沸腾换热阶段,微通道样品中粒径90μm样品传热系数增长高于其他3 种粒径,粒径30μm 样品传热系数最低;在高热流密度时(≥140W/cm),4种粒径传热系数均展现出平稳下降的趋势,120μm样品性能最佳。值得注意的是,对于200μm底厚微通道,4种粒径样品的沸腾曲线较为接近,但传热系数却相差很大,特别是在中等热流密度区,这主要是因为实验中壁面过热度很低(在100W/cm时,壁面过热度普遍小于5℃),传热系数对温度差异非常敏感。扁平通道的传热系数均低于并联微通道样品,对于大粒径样品,90-200 PM(并联多孔微通道)最大传热系数可达到240kW/(m·K),而90-200 PL(扁平通道)只有90kW/(m·K),相差约2.7倍;而小粒径样品,30-200 PM 最大传热系数是30-200 PL 的4倍左右,表现出强烈的结构差异效应。

图9 200μm底厚样品传热系数变化图

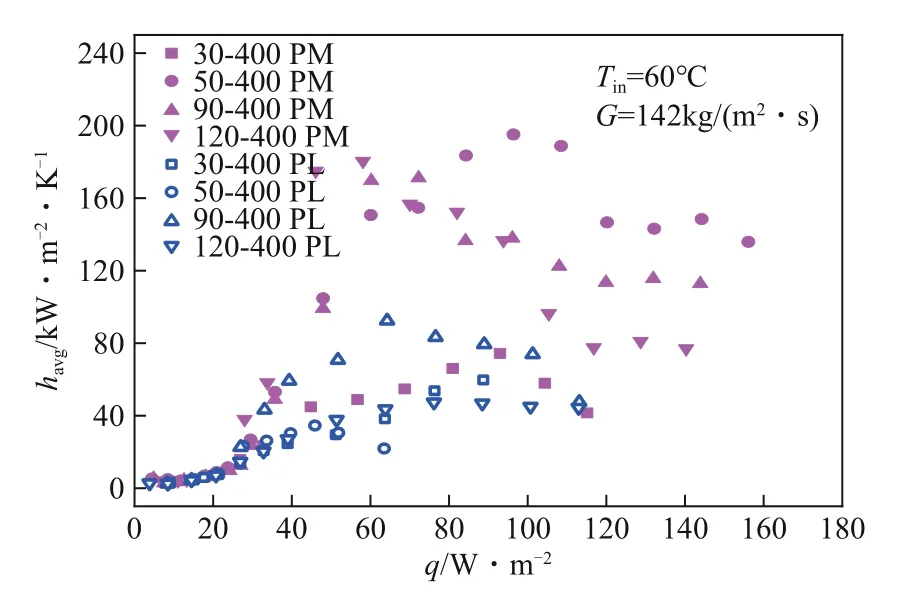

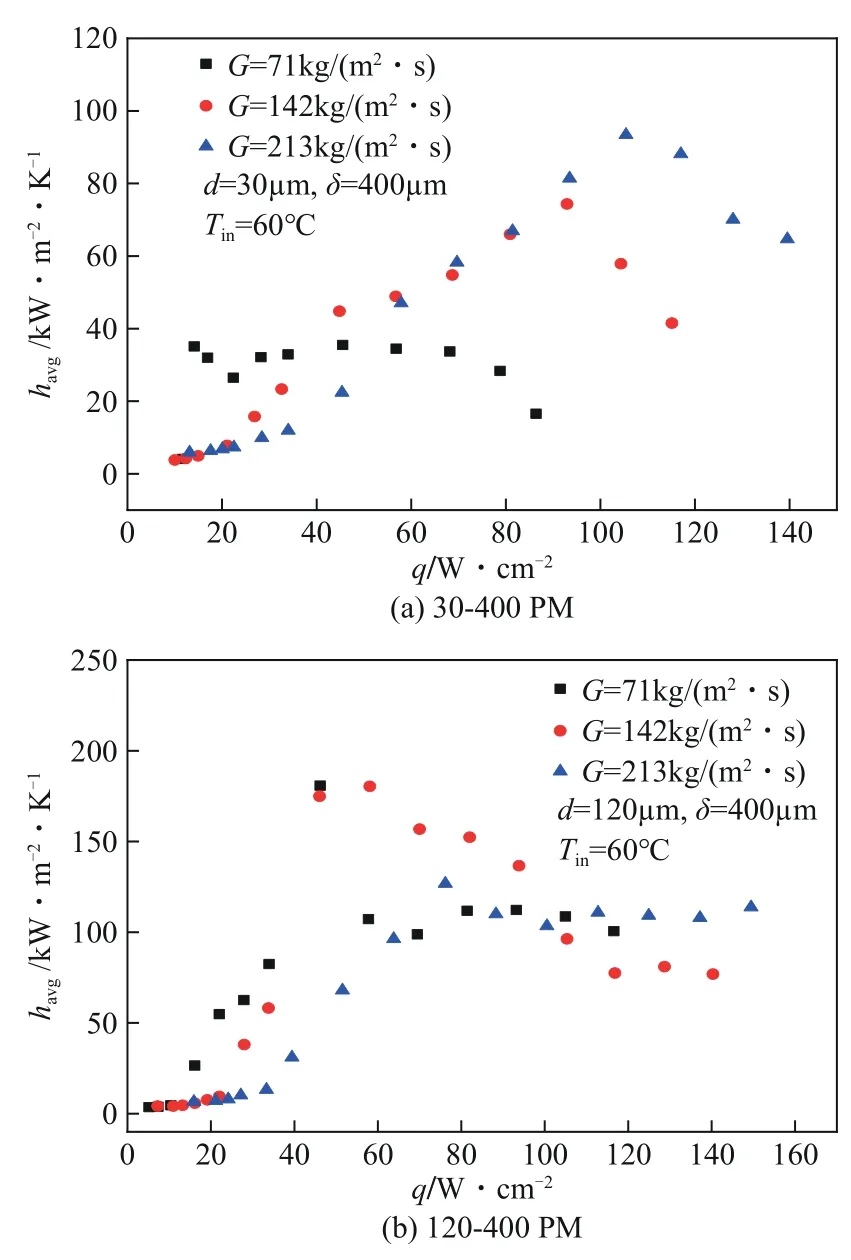

400μm 底厚并联微通道的传热系数变化趋势与200μm 底厚类似,如图10 所示。大粒径样品在中高热流密度区传热系数高于小粒径(30μm)样品(/=13.3);粒径30μm样品其传热系数最高仅有70kW/(m·K),大部分扁平通道的换热性能显著低于并联微通道样品,只有粒径90μm扁平通道例外,其传热系数甚至高于30μm并联微通道。

图10 400μm底厚样品传热系数变化图

对于烧结结构,底厚粒径比这一综合结构参数也起着一定的作用,根据已有文献,过大或过小的底厚粒径比均会导致过热度的增大,最优底厚粒径比在2~5之间。本文的研究与这个范围类似,对于并联微通道样品,最优底厚粒径比在1.7~8.0 之间,对于扁平通道样品,最优厚度粒径比在1.7~4.4 之间。这说明底厚粒径比也是影响烧结结构沸腾换热性能的重要因素。

由沸腾曲线和传热系数图来看,并联微通道样品沸腾换热性能普遍优于扁平通道,随着粒径的变小,这两种结构呈现的差异越来越大。这可能与样品孔隙率有关,大粒径样品由于孔隙率较大,间肋根基处的导热热阻也会很大,使得大粒径间肋的传热能力不如小粒径间肋得到充分发挥。

4.2 质量通量对沸腾曲线和传热系数的影响

图11(a)、(b)给出了并联微通道在3种质量通量下的沸腾曲线,样品选用30-400 PM 和120-400 PM,均为并联微通道样品。由图11 可见,在相同质量通量下,大粒径样品120-400 PM 在ONB 点时壁面起始过热度较低。粒径120μm 样品沸腾曲线的壁面过热度受质量通量影响较小;粒径30μm样品则受影响较大。图12(a)、(b)表示相应的传热系数对比,两种样品均受质量通量影响较大,这主要是不同质量通量下的热损失差异造成的。质量通量[=71kg/(m·s)]较小时,粒径30μm 样品在低热流密度(≤40W/cm)时的传热系数非常大,这和其较低的壁面过热度和较长的两相段长度有关;质量通量较大[=213kg/(m·s)]时,两种粒径下的传热系数均呈现先增加至一峰值然后逐渐下降的规律。

图11 不同流量下两样品沸腾曲线

图12 不同流量下两样品传热系数图

对于粒径30 μ m 样品,高质量通量[G=213 kg/(m·s)]CHF 是低质量通量[G=71kg/(m·s)]的2 倍左右。总体来看,粒径120μm 微通道换热性能要显著优于粒径30μm微通道。

4.3 平均压降

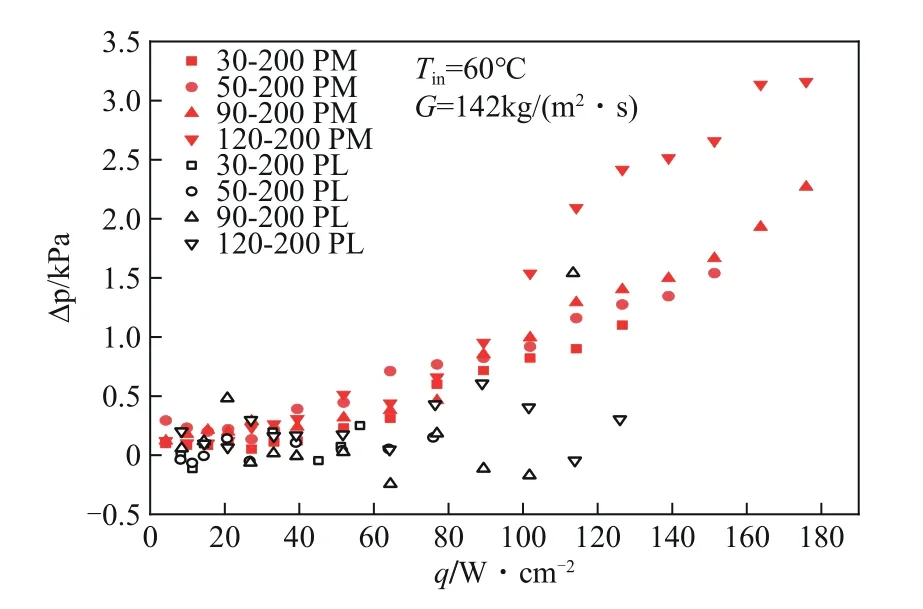

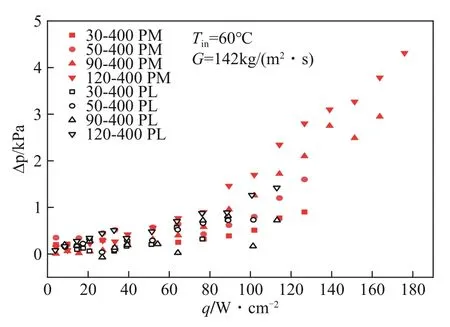

不同底厚样品的平均压降如图13、图14所示,平均压降的总体趋势均随热流密度的增大而增大,扁平通道的压降要小于微通道样品。随着沸腾的发生,低过热度时微通道中气泡的产生不仅会减小通道流通面积,而且增加了气泡与液体之间的黏性切应力,这就会导致平均压降的增大。当热流密度进一步加大,气泡开始进行聚合形成弹状流,进而形成塞状流,在通道末端形成环状流,进一步增大通道之间的压降。热流密度较高时,此时通道内环状流流型占据主导地位,气泡与壁面之间液体蒸发速度极快,气泡生长突破进口,产生明显的返流现象,此时不仅产生较大进口压力,而且压力脉动现象十分明显。可以观察到,同种粒径并联微通道样品较扁平通道最大可达2~3倍的差距。从可视化观察发现:由于扁平通道流通截面积较大,致使气泡膨胀空间较大,就导致了其中高热流时流型具有较大的无规律性。较于并联微通道样品压降的单调增加现象,扁平通道压降增加无序性更加明显。热流密度在30W/cm以下时,此阶段微通道中并没有发生沸腾,平均压降处于比较平稳的趋势。200μm底厚时,微通道热流密度在90W/cm之后压降区分明显,平均压降随着样品粒径的增大呈减小趋势。400μm 底厚时样品平均压降大小差异与200μm 底厚相同。注意到相同热流密度下200μm 底厚的平均压降要低于400μm 底厚压降,其中原因尚待进一步研究。

图13 200μm底厚样品平均压降变化图

图14 400μm底厚样品平均压降变化图

5 可视化分析

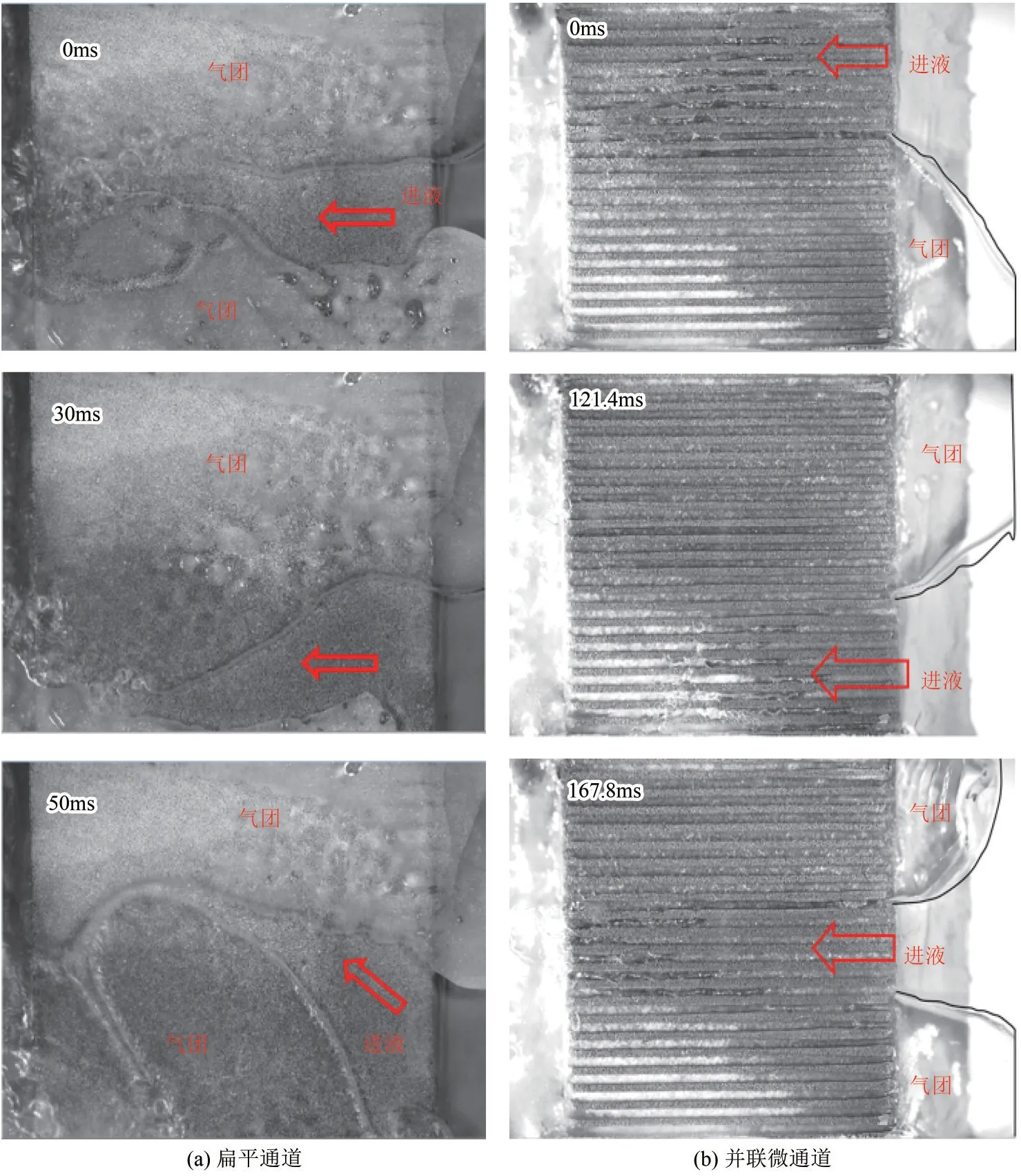

利用高速摄像机,对120-400 PM 和120-400 PL 这两种烧结结构样品进行可视化观测,质量通量均为142kg/(m·s),入口温度是60℃。

图15(a)展现了扁平通道120-400 PL 样品在100.7W/cm时的流型变化情况。当时间为0ms 时,流体由进口中间进液,形成狭长进液区域,上下两侧(从平面看是左右两侧)皆为薄液膜蒸发形成的大气团;当时间为30ms时,进液区域位置转变到进口下方,这主要是上侧气团的蒸发膨胀所致;50ms时,进液区域又向上方移动,进液方向呈斜向,这主要是下侧气团的蒸发膨胀所致。由流型的发展可以发现:扁平通道由于没有平行间肋的限制,上下大气团常会占据大部分区域,并且无规则摆动,进口液体难以顺畅流入,造成换热性能的下降。

图15 两种烧结结构的可视化

并联微通道结构中的流型发展如图15(b)所示,热流密度是176.3W/cm。在时间为0ms时,流体由通道进口上侧进液,流体流经通道时发生剧烈沸腾,下侧通道因薄液膜蒸发形成大气团;当时间为121.4ms 时,进液转变到进口下侧,上侧通道形成大气团;167.8ms 时,下侧气团形成后,引起进液位置上移,形成中间进液与两侧被气团包覆现象。与扁平通道流型不同,并联微通道中进液位置会发生上下交替变化,这样并联通道里可以保持一定区域的湿润性,维持在高热流时的温度的稳定。气团包覆区域中的主要换热方式为烧结多孔层里的薄液膜蒸发。

针对烧结并联通道换热性能优于扁平通道原因分析如下:首先,从上述可视化观察看,有无平行间肋会对通道内的流型造成很大的区别;其次,在大气团破灭后,并联烧结通道的补液速度更快;另外并联通道总蒸发面积要大于扁平通道,但究竟哪个原因是主要的,仍需继续研究。

6 结论

本文对铜粉烧结并联微通道和扁平通道进行沸腾换热和压力性能研究,实验结论如下。

(1)烧结并联微通道换热性能远高于扁平通道。并联微通道CHF高于扁平通道,各样品CHF大小与其毛细能力呈正相关性。并联微通道的间肋对沸腾换热强化发挥了重要作用。底厚粒径比(/)也会对两种烧结结构的换热性能产生重要影响。过大的底厚粒径比(/)会造成性能的减弱。

(2)大粒径微通道(=120μm)沸腾曲线受质量通量影响较小,小粒径微通道(=30μm)沸腾曲线受影响较大。质量通量对样品换热性能影响较大,小质量通量会使样品出现低热流密度达到高传热系数现象,大质量通量会增大微通道的CHF值。

(3)烧结并联微通道的平均压降大于扁平通道,并随热流密度的增大呈现单调上升趋势。由于扁平通道流型具有较大的无规律性,其压降的无序性更加明显。相同热流密度下200μm 底厚的平均压降要低于400μm 底厚压降。相同底厚下,烧结并联微通道压降增长率随粒径的增大而增大。

(4)从可视化结果看,在中高热流密度时,两种烧结结构内的主要相变机制是薄液膜蒸发。平行间肋对通道内的流动起很显著的作用,扁平通道内由于没有平行间肋的限制,两侧大气团呈现上下摆动模式,而并联微通道则呈现周期性的进液-蒸发模式。

不同烧结结构会对流动沸腾换热性能造成决定性的影响。未来需进一步探索其中的沸腾机制,为相关领域的应用打下基础。