倾斜厚煤层综放工作面煤柱-关键层结构失稳型矿震机理

2022-08-01王高昂朱斯陶姜福兴张修峰刘金海王绪友宁廷洲魏全德

王高昂,朱斯陶,,姜福兴,张修峰,刘金海,王绪友,宁廷洲,张 宇,魏全德

(1.北京科技大学 土木与资源工程学院,北京 100083;2.山东能源集团有限公司,山东 济南 250014;3.华北科技学院 河北省矿井灾害防治重点实验室,河北 三河 101601;4.兖矿新疆矿业有限公司 硫磺沟煤矿,新疆 昌吉 831100;5.北京安科兴业矿山安全技术研究院有限公司,北京 102299)

随着国内东部煤炭资源的日益枯竭与冲击地压、矿震等动力灾害频发,我国煤矿开采布局正逐渐向中西部进行战略转移,内蒙古和新疆矿区煤炭资源丰富,但其煤层多具有倾斜度大、煤层厚和结构复杂等特点。综放工作面开采范围大,开采后形成的覆岩空间结构更广,容易导致高位岩层的失稳及邻近断层构造的活化,进而诱发矿震或冲击地压等动力灾害。新疆硫磺沟煤矿煤层赋存具有厚度大和倾角大等特点,上覆地层中存在多组厚硬岩层,浅部煤层开采时未考虑深部开采动力灾害防治问题,工作面间遗留宽煤柱,导致深部回采工作面矿震频发。随着矿井开采范围的增大,煤矿开采的地质条件愈加复杂多变,矿震发生的频次与强度也随之增加,研究复杂条件下矿震机理对矿井的安全开采具有重要意义。

针对矿震发生机理和倾斜煤层煤柱失稳等问题,众多学者展开了大量研究,朱广安等利用FLAC对临断层孤岛工作面矿震机理进行研究,总结了采动诱发断层滑移失稳规律,工作面初次来压及见方阶段易诱发矿震;赵毅鑫等采用岩石力学试验研究了逆断层下盘煤层回采诱发矿震机理,结果表明开挖煤层与断层面交叉区为矿震频发区,冲击危险性较高;翟明华等分析了巨厚坚硬岩层下关键工作面开采的震冲及冲震效应,基于覆岩空间结构理论提出了防冲的综合设计;崔峰等采用相似材料模拟和数值模拟方法对煤层开采覆岩结构性失稳诱发矿震机理进行研究,得到了近距离煤层上行开采时保持覆岩结构稳定的煤柱剩余尺寸;张明等建立了厚硬岩层-煤柱结构力学模型,研究了系统变形及失稳特征,揭示了复采工作面煤柱失稳诱发矿震机理;朱斯陶等将陕蒙矿区隔离煤柱诱发动力灾害划分为3种典型类型,揭示了不同宽度隔离煤柱诱发3种动力灾害的机理,提出了冲击地压-矿震协同控制的合理煤柱宽度;王树立等在总结重复采动高位硬厚岩层矿震发生规律的基础上,提出了“剪切滑落型”和“滑移沉降型”2种分区诱震类型;姜福兴等研究了近距离煤层重复采动时顶板垮落和移动规律,揭示了巨厚岩层失稳诱发矿震机理,优化了工作面开采设计;谭毅等采用相似模拟建立了条带式开采条件下煤柱系统模型,研究了大范围开采时单一煤柱失稳引发煤柱系统失稳进而诱发地表塌陷型矿震过程。

以上众学者对矿震机理进行了深入研究并取得了丰硕的成果,但对于采空区遗留煤柱支撑顶板导致厚硬关键层悬顶面积大幅增大形成的“煤柱-关键层”结构失稳诱发矿震和冲击地压灾害研究较少。鉴于此,笔者在前人研究的基础上,以硫磺沟煤矿倾斜厚煤层综放工作面为工程背景,采用理论分析、数值模拟、微震监测等方法,系统研究了遗留煤柱-关键层覆岩空间结构特征及遗留煤柱-关键层结构稳定性,揭示了倾斜厚煤层综放工作面覆岩结构失稳诱发矿震机理,建立了结构失稳型矿震发生判别准则,最后针对性地提出了此类矿震的防治措施,以期为相似条件下矿震机理的研究与防治提供借鉴。

1 硫磺沟煤矿综放工作面矿震概况

1.1 硫磺沟煤矿综放工作面概况

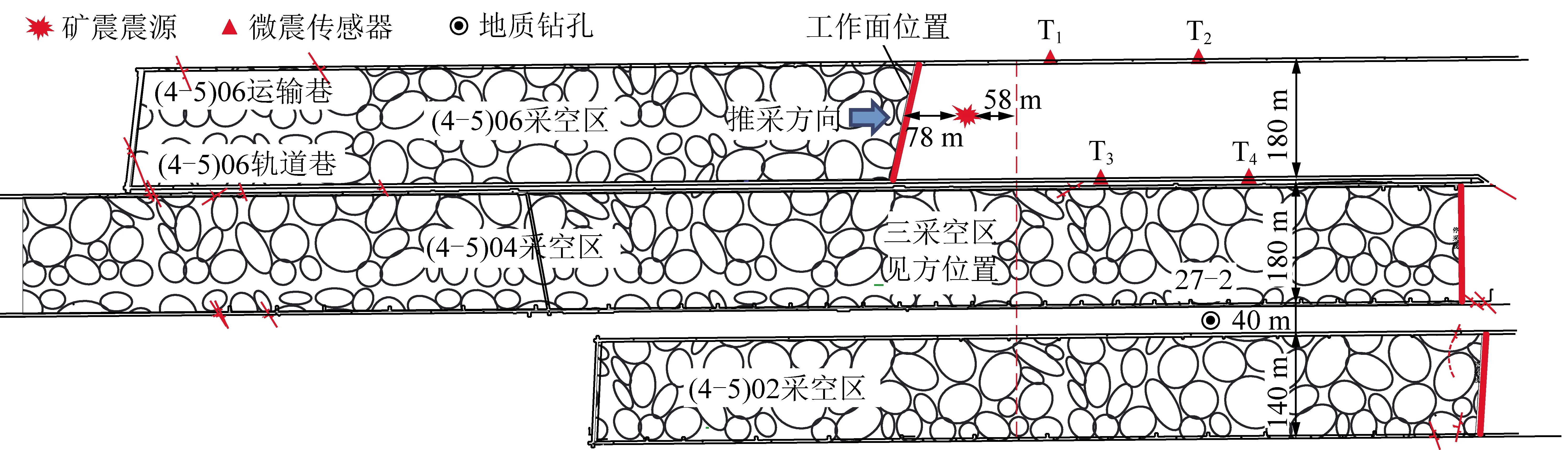

新疆硫磺沟煤矿(4-5)06工作面为沿空综放工作面,南部为已回采完毕的(4-5)04和(4-5)02工作面,北部为实体煤(未采),西部距井田边界1 493 m,东部为大巷保护煤柱。如图1所示,(4-5)06工作面走向长平均1 726 m,倾斜宽180 m,(4-5)04采空区倾斜宽度为180 m,(4-5)02采空区倾斜宽度为140 m,两采空区间遗留煤柱宽40 m,截止到2019-12-10,运输巷累计进尺1 073 m,轨道巷累计进尺1 051 m,(4-5)06工作面平均进尺1 062 m。

图1 (4-5)06综放工作面平面示意

(4-5)06工作面平均埋深约555 m,主采4-5煤层厚6.24~6.92 m,平均6.52 m,倾角25°~33°,平均29°,4-5煤层由4煤和5煤组合而成,一般含夹矸1层,为较稳定煤层。硫磺沟煤矿4-5煤层单轴抗压强度为13.34 MPa,经煤岩冲击倾向性鉴定,4-5煤层、顶板岩层和底板岩层均为弱冲击倾向性。

表1为根据遗留煤柱附近27-2钻孔柱状图得到的4-5煤层顶底板岩层结构特征。由表1可知,煤层下方直接底是5.39 m厚的煤及泥岩互层,基本底是2.92 m厚的细砂岩,煤层上方直接顶是3.57 m厚的煤及泥岩互层,基本顶是5.88 m厚的粉砂岩,基本顶直至地表岩层砂岩层占比97%,厚硬顶板运动增大了工作面矿震及冲击地压等动力灾害显现的可能性。

表1 27-2钻孔岩层结构特征

1.2 倾斜厚煤层综放工作面矿震情况

2019-12-10 T 20:56:00,(4-5)06工作面超前约78 m顶板发生一次5.17×10J能量的矿震,产生震动震级约为3.1级。事件位置距离三采空区见方位置为58 m。矿震发生时地面震感强烈,井下工作面现场有强烈的煤炮声,顶板震动掉渣,但未造成人员伤亡,事件平面位置如图1所示。“12·10”矿震发生时,(4-5)06工作面已推进约1 062 m,由于(4-5)02,(4-5)04和(4-5)06三采空区宽度约为540 m,工作面回采位置距离(4-5)02开切眼距离约为415 m,此时(4-5)06工作面已进入三采空区见方影响范围。

如图2所示,2019-01-01—12-11,(4-5)06工作面及其周围共监测到微震事件8 432次,其中能量超过1×10J的微震事件有123次,占总次数的1.46%;能量超过1×10J的微震事件有29次,其中26次发生在工作面进尺平齐(4-5)02工作面原开切眼位置之后,占比达到89.7%。高能微震事件的发生是由于高位岩层的损伤破裂导致的,工作面回采以来的高能微震事件集中爆发在工作面回采位置越过(4-5)02工作面开切眼之后,且大能量微震事件集中在回采工作面实体煤一侧,说明(4-5)04/06工作面采空区岩层形成的小结构与(4-5)02采空区岩层“连通”后形成的大结构处于运动之中,由此形成的覆岩空间结构范围在不断增大。

图2 (4-5)06工作面大能量微震事件平面投影

由硫磺沟煤矿矿井开拓布局和当前工作面回采设计可知,(4-5)02工作面与(4-5)04工作面之间留有40 m宽的遗留煤柱,现行开采状态下存在“煤柱-关键层”结构,该结构稳定性决定着(4-5)06工作面开采的安全性。在(4-5)06工作面回采期间发生多起大能量矿震事件,岩层运动决定着工作面采动应力场,高能矿震事件反映出工作面上覆岩层处于运动状态,因此需对工作面回采阶段覆岩空间结构特征及“煤柱-关键层”结构稳定性进行深入研究,确保工作面后续开采的安全性。

2 倾斜厚煤层综放工作面“煤柱-关键层”结构失稳型矿震理论分析

2.1 倾斜厚煤层综放工作面“煤柱-关键层”覆岩空间结构特征

根据关键层理论可知,关键层稳定性决定着工作面覆岩空间结构的运动状态与分布特征,同时影响着“煤柱-关键层”结构内煤柱应力分布特征及其稳定性。由2019-11-06地表沉陷观测数据可知,(4-5)02工作面地表下沉量3.312 m,下沉系数为0.51,(4-5)04工作面地表下沉量1.721 m,下沉系数为0.27,(4-5)06工作面采空区地表下沉量1.627 m,下沉系数为0.25。说明工作面回采之后,地表沉降量小,覆岩关键层保持相对稳定状态,工作面未达到充分采动状态,在煤柱支撑作用下,关键层能够承受自身及上部岩层载荷作用,从而在工作面倾向方向上煤柱、煤柱上覆岩层、两侧采空区覆岩和关键层共同组成了“煤柱-关键层”结构,煤柱与关键层相互协调统一,形成了一个相对平衡的压力自承结构系统。

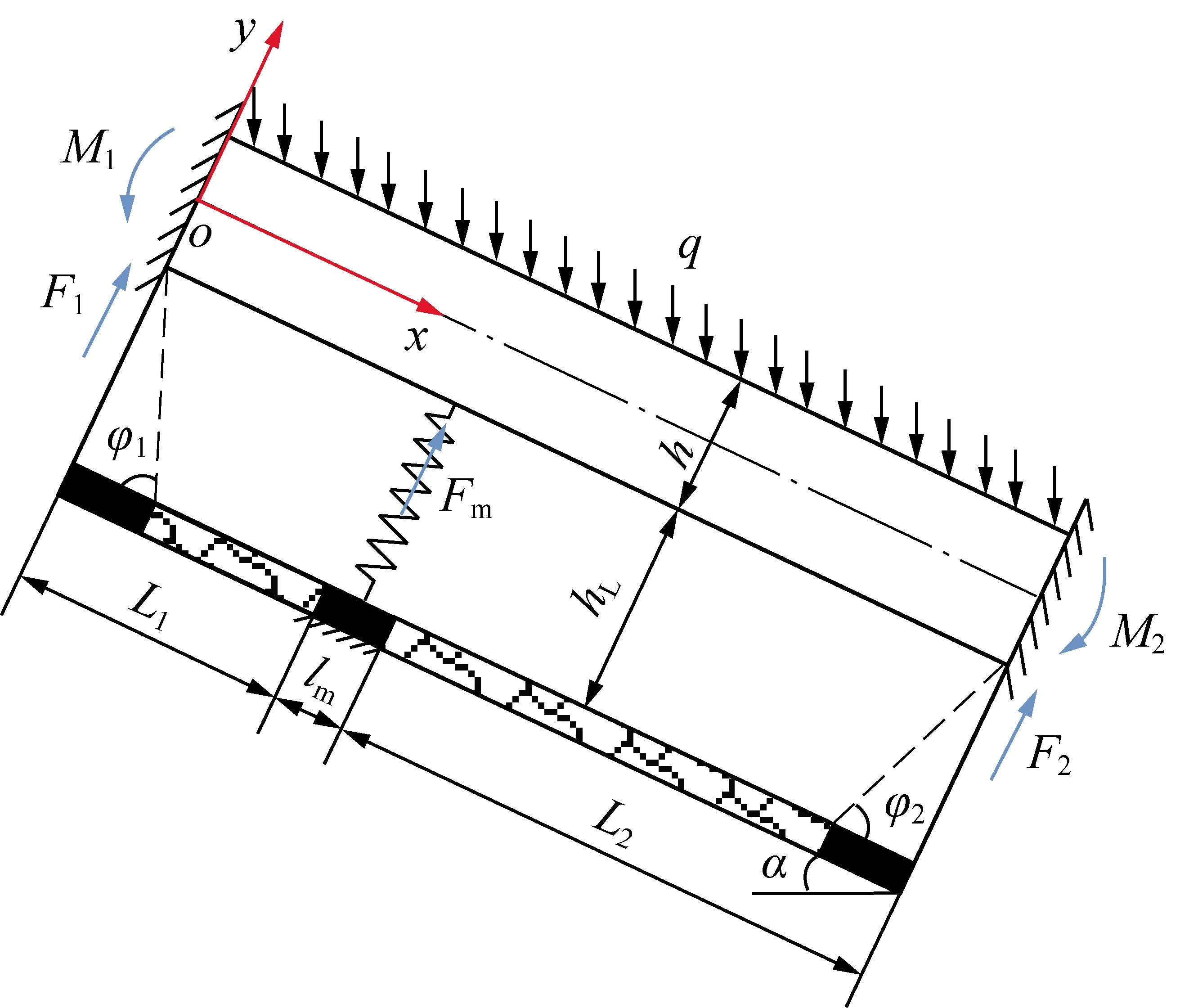

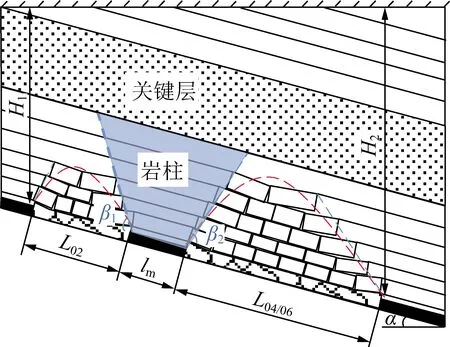

一般情况下,可假定采空区两侧未开采的大范围煤岩体为刚性体,关键层两端嵌固在未受采动影响的煤岩体内,可以假定关键层为两端固支梁,关键层上方受地表岩层自重应力作用,煤柱及上覆至关键层间岩层视为弹性支座,可得到“煤柱-关键层”结构的简化力学模型为两端固支、下部受弹性支撑的两跨连续梁结构系统,简化力学模型如图3所示。图3中,为煤层倾角;为关键层上覆岩层载荷(包含关键层自重);和分别为关键层两固支端集中反力;和分别为关键层两固支端弯矩;为遗留煤柱简化集中反力;为煤柱顶板至关键层下表面高度;为关键层厚度;和分别为遗留煤柱上下采空区岩层移动角;和分别为煤柱上下遗留采空区对应的关键层移动宽度;为遗留煤柱宽度。

图3 “煤柱-关键层”结构力学简化模型

2.2 倾斜厚煤层遗留煤柱稳定性分析

2.2.1 倾斜煤柱应力演化特征分析

遗留煤柱自形成至下区段工作面回采完毕,煤柱应力存在时间上的持续性,经历了3个主要的变化阶段:(4-5)02上区段采空区侧向支承压力影响→(4-5)04下区段采空区侧向支承压力影响→(4-5)06下区段采空区侧向支承压力影响,在不同的回采阶段,遗留煤柱的应力集中程度也将不同,因此遗留煤柱应力随两侧工作面回采范围的变化存在一个动态演化过程。

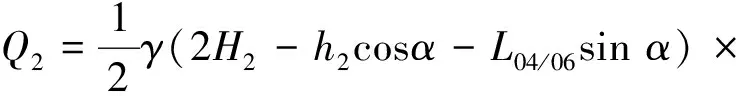

遗留煤柱两侧采空区覆岩结构处于非充分采动状态,回采工作面进入双工作面见方后,覆岩破裂高度约为采空区宽度的一半,煤柱静力源主要为煤柱上覆岩层的自重应力与两侧采空区上覆岩层转移应力之和。根据文献[20]的研究可知,对于正常开采的倾斜煤层,工作面覆岩垮落后将会沿煤层倾向方向形成相互咬合的砌体梁结构,从而阻碍了上部采空区矸石对下部煤柱的挤压,因此不考虑遗留煤柱上区段采空区垮落矸石的推力。据此建立倾斜厚煤层条件下遗留煤柱应力估算模型如图4所示。图4中,为(4-5)02采空区倾向宽度;为(4-5)04采空区和(4-5)06采空区倾向宽度;,分别为煤柱两侧上、下区段采空区最大垮落高度距离煤柱宽度;和分别为煤柱两侧采空区埋深;,分别为两侧采空区最大垮落高度。

图4 遗留煤柱受力估算模型

由图4可知,遗留煤柱承受载荷包括煤柱上覆岩层自重、上采空区传递载荷和下采空区传递载荷,即

=++

(1)

根据几何关系可得

(2)

(-sin)cos

(3)

(+sin)cos

(4)

式中,为上覆岩层容重。

则遗留煤柱所承受的平均静应力为

=

(5)

2.2.2 煤柱稳定性力学分析

遗留煤柱在两侧采空区传递应力作用下出现应力均化,煤柱弹性核区应力呈均匀分布,并逐渐趋于整体失稳破裂高应力临界状态,当其受到岩层断裂动载扰动,最终发生煤柱整体失稳。考虑煤体三向抗压强度和动载强度等因素,当遗留煤柱平均应力达到其平均综合抗压强度的1.5倍时,即认为遗留煤柱处于整体失稳临界状态。则煤柱整体失稳冲击倾向性指数为

(6)

2.3 关键层稳定性分析

2.3.1 关键层应力演化特征分析

根据前述可知(4-5)06工作面回采期间,煤柱未失稳前,煤柱与采空区覆岩形成的空间结构特征如图5所示。图5中,,分别为遗留煤柱两侧采空区岩层断裂角。

图5 “煤柱-关键层”覆岩空间结构特征

根据煤柱承载的稳定性可将关键层的力学特性分为2个阶段:① 煤柱两侧采空区形成后,在煤柱支撑作用下,“煤柱-关键层”结构保持稳定,煤柱载荷来自上覆岩层自重及两侧采空区未垮落岩层的加载,2种不同力源作用下煤柱处于高应力集中状态;此时关键层在煤柱支撑下能够承载范围更大的岩层结构,其力学特性表现为两端固支、下部受弹性支撑的两跨连续梁结构;② 随着(4-5)06工作面的开采,煤柱应力集中程度逐渐升高,当其超过整体失稳的临界值时在工作面动载扰动下失稳破坏,进而失去承载能力,此时关键层中部无支撑,关键层载荷向两侧转移,其力学特性变现为上部受载的两端固支悬跨梁结构。

2.3.2 关键层稳定性力学分析

根据关键层力学特性可将煤柱失稳后关键层简化为两端固支悬跨梁模型,为突出关键层断裂特征,将上覆岩层应力简化为均布载荷进行计算,岩梁两端受集中反力作用。由此建立倾斜煤层开采关键层极限跨度力学计算模型,以关键层上端部中心为原点,沿关键层倾斜方向为轴,沿关键层厚度方向为轴,如图6所示。由于梁上面力及约束不沿厚度方向变化,因此将其转化为平面应变问题,取单位厚度的梁进行计算,且不考虑覆岩垮落充填对工作面下部的支撑。由于切向载荷通过垂直于轴的关键层截面弯矩为0,因此不考虑切向载荷作用力。

图6 关键层极限跨度计算力学模型

图6中,为覆岩(含关键层自重)垂直岩梁方向的法向载荷,=cos;为关键层极限跨度;为关键层固支端反力,=/2;为关键层固支端弯矩。

根据图6得到煤柱失稳后关键层任一横截面上的弯矩为

(7)

由式(7)可知,关键层弯矩最大处位于岩梁嵌固端处,即=0时,关键层最大弯矩为-/12。

根据材料力学可知,两端固支关键层任意点的正应力为

=

(8)

式中,为关键层对称中性轴的断面矩,单位宽度岩梁的断面矩为/12。

对于两端固支关键层,随着岩梁跨度的增大,固支端弯矩变大,关键层端部正应力达到其抗拉强度极限时,岩层将在端部拉裂,关键层力学特性由两端固支梁变为两端简支梁,进而引起关键层跨中弯矩变大,关键层最终发生破断。因此若使关键层不发生破断,则岩梁嵌固端处的拉应力应小于岩层的极限抗拉强度,即

≤

(9)

由式(7),(8)可得,关键层两端最大拉应力为

=(2)

(10)

将式(10)代入式(9)整理可得,嵌固端岩梁不被拉伸破坏的极限跨距为

(11)

根据27-2钻孔柱状图可知关键层厚度为272.77 m,取=273 m,则关键层上覆均布载荷(含自重)=6 MPa,岩层极限抗拉强度=10 MPa。将各参数代入式(11)可得关键层的极限跨距=498 m。

根据硫磺沟煤矿地质资料取==78°,=54 m,计算可得煤柱失稳后关键层悬露跨度为=++=563 m,由于<,因此当遗留煤柱失去承载能力之后,三采空区上覆岩层贯通,关键层悬露跨度超过其极限跨度后发生拉伸破坏,从而诱发高能量矿震。

2.4 “煤柱-关键层”结构失稳型矿震力学机理

在非充分采动状态下,遗留煤柱应力随两侧采动程度变化,“煤柱-关键层”结构处于动态平衡状态,煤柱对上覆岩层的支撑作用处于临界失稳状态。当煤柱一侧工作面回采扰动导致煤柱稳定性遭到破坏后,煤柱失去其对上覆岩层的有效承载性,进而造成“煤柱-关键层”结构失稳,关键层在力学特性上由中部有支撑梁转变为中部弱支撑或无支撑梁,在上覆岩层及自重应力作用下,关键层悬跨中心距增大,其端部所受拉应力逐渐增大,直至关键层端部被拉断破坏,当关键层极限跨度超过时,岩层由两端嵌固梁变为两端简支梁,从而在上覆岩层自重应力的作用下产生拉伸破坏。

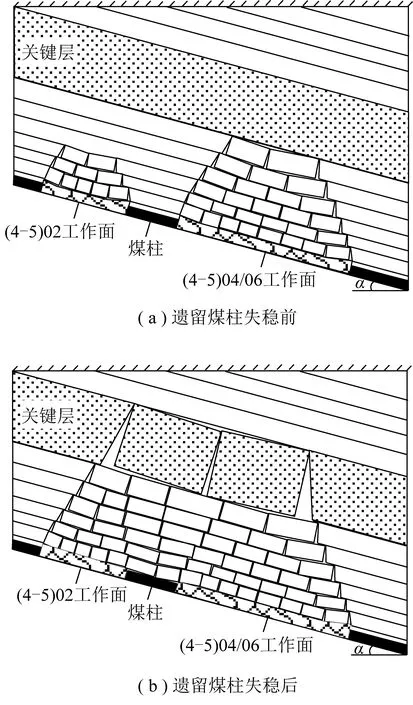

如图7所示,倾斜厚煤层综放工作面矿震发生机理为:(4-5)02采空区与(4-5)04采空区之间留有40 m宽的遗留煤柱,煤柱的稳定性主要受采掘活动与上覆岩层结构运动的影响,随着(4-5)06工作面回采,煤柱一侧采空宽度增加,采空区侧向支承压力逐渐向煤柱中部转移叠加,煤柱出现失稳破坏。煤柱整体失稳后,失去其承载能力,煤柱两侧采空区上覆高位关键层贯穿,关键层悬露跨度随之增大,当其超过自身极限跨度后,悬露关键层在上覆岩层的重力作用下,引起跨中弯矩增大,导致关键层发生断裂,进而诱发矿震。

图7 “煤柱-关键层”结构失稳覆岩运动示意

2.5 “煤柱-关键层”结构失稳型矿震发生判别准则

“煤柱-关键层”覆岩空间结构的稳定性决定着结构失稳方式与类型,根据前述失稳机理可知,“煤柱-关键层”结构失稳型矿震主要与煤柱整体失稳冲击倾向性指数和关键层极限跨距有关,据此建立发生判别准则如下:

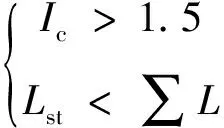

2.5.1 不发生矿震

(1)煤柱未失稳,关键层不破断。煤柱宽度较大或煤柱两侧采空区面积较小时,煤柱承受载荷未超过煤柱整体失稳容许载荷,煤柱具有较强的支撑能力,煤柱两侧采空区覆岩未连通,且单侧采空区悬露岩梁跨度均未达到极限破断步距,此时系统保持稳定不发生结构失稳型矿震,条件为

(12)

(2)煤柱失稳,关键层不破断。煤柱宽度较小或煤柱两侧采空区面积较大时,煤柱承受载荷超过煤柱整体失稳容许载荷,煤柱失去承载能力,两侧采空区覆岩连通,但悬露关键层跨度未达到极限破断步距,此时系统保持稳定不发生结构失稳型矿震,条件为

(13)

式中,为采空区连通后关键层悬露跨度,=++。

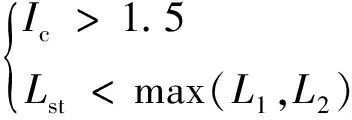

2.5.2 发生矿震

(1)煤柱未失稳,关键层破断。煤柱宽度较大时,煤柱承受载荷未超过煤柱整体失稳容许载荷,煤柱具有较强的支撑能力,煤柱两侧采空区覆岩未连通,但煤柱一侧采空面积较大,悬露岩梁跨度超过极限破断步距,结构失稳发生矿震,条件为

(14)

(2)煤柱失稳,岩梁破断。煤柱宽度较小或煤柱两侧采空区面积较大时,煤柱承受载荷超过煤柱整体失稳容许载荷,煤柱失去承载能力,两侧采空区覆岩连通,且悬露关键层跨度超过极限破断步距,此时系统失稳发生结构失稳型矿震,条件为

(15)

根据硫磺沟煤矿现场实际情况可知,(4-5)04和(4-5)06工作面开采后关键层悬露跨度=383 m,(4-5)02,(4-5)04和(4-5)06工作面开采后关键层悬露跨度=563 m,当(4-5)06工作面回采时,煤柱整体失稳冲击倾向性指数≈2>1.5,关键层极限跨距=383 m<=498 m<=563 m,满足判别准则式(15),煤柱应力集中程度较高,高应力作用下煤柱超过临界失稳条件进而失去承载能力,关键层的极限跨度大于(4-5)04和(4-5)06采空区宽度,但小于(4-5)02采空区、(4-5)04采空区、(4-5)06采空区和遗留煤柱叠加宽度,关键层悬露跨度由双采空区自稳变为三采空区悬空,最终超过其极限跨度发生破断,诱发5.17×10J能量级矿震。通过现场实际情况计算验证了矿震机理分析的正确性。

3 数值模拟及微震监测分析验证

3.1 煤柱稳定性的数值模拟分析

根据硫磺沟煤矿地质和开采技术条件,以该矿钻孔柱状图为基础,采用FLAC数值模拟软件沿煤层倾向方向建立模型,数值模型尺寸长×宽×高=583 m×100 m×382 m,煤岩层平均倾角29°。模型四侧和模型底部施加位移边界,在模型顶部施加2.5 MPa均布载荷代替所建模型顶部至地表之间100 m高度的岩层自重应力。采用Mohr-Coulomb准则对模型进行计算,根据矿井地质资料及钻孔实测资料确定模型岩层的物理及力学参数。根据硫磺沟煤矿实际情况,4-5煤层工作面开采顺序为:(4-5)02工作面→(4-5)04工作面→(4-5)06工作面。

图8为4-5煤层工作面开采后遗留煤柱垂直应力云图剖面。由图8(a)可知,(4-5)02/04工作面开采后煤柱支承压力峰值约为22.5 MPa,应力集中系数约为1.7。由图8(b)可知,(4-5)02/04/06工作面开采后煤柱支承压力峰值约为40 MPa,应力集中系数约为3。当(4-5)02/04工作面开采后,遗留煤柱承担上覆岩层自重应力及两侧采空区转移应力,由于遗留煤柱两侧采空面积较小,煤柱上方叠加应力总和较小,煤柱尚未达到中等冲击危险;当(4-5)06工作面继续回采后,遗留煤柱一侧采空区面积增大,采空区上覆岩层转移应力增大,遗留煤柱叠加应力升高,煤柱集中应力系数超过强冲击危险,当其受到采掘扰动时,易发生整体破裂失稳。

图8 煤柱支承压力演化云图

图9为4-5煤层工作面开采后遗留煤柱塑性区分布剖面,由图9(a)可知,(4-5)02/04工作面开采后,采空区遗留煤柱并未呈现出完全塑性屈服状态,中间有长度约为20 m的弹性承载区(弹性核)。由图9(b)可知,(4-5)02/04/06工作面开采后煤柱已经完全处于塑性屈服状态,无弹性承载区存在。弹性承载区煤体处于三向应力状态,是遗留煤柱的主要承载部分,当(4-5)02/04工作面开采后,40 m宽的煤柱中心处仍有20 m宽的弹性承载区,具有较好的承载能力;当(4-5)06工作面继续回采后,40 m宽的煤柱已无弹性承载区,说明煤柱在高应力作用下不断发生塑性破坏变形,直至煤柱塑性区全部贯通,极大地弱化了煤柱承载能力,在采掘活动扰动下最终发生失稳破坏。

图9 煤柱塑性区演化云图

综上可知,随遗留煤柱下区段(4-5)06工作面回采,煤柱应力不断集中,塑性区由两侧采空区逐渐向弹性核区扩展,当其超过煤柱平衡状态时失稳,遗留煤柱失去承载能力后,(4-5)02/04/06采空区上覆破裂岩层贯通形成大结构拱,工作面上覆高位关键层悬顶面积随之增大,最终超过其极限跨度发生破断。

3.2 关键层稳定性的现场微震监测分析

图10为2019-11-11—12-21,(4-5)06工作面顶板岩层每天微震事件发生的最大标高与每日微震事件的总能量。根据每天的微震事件发生的最大标高可知,微震事件标高主要分布在+740~+780 m,(4-5)06工作面平均标高为+660 m,则工作面覆岩空间结构范围主要在工作面上方80~120 m,岩层破裂高度稳定在上覆100 m左右的岩层。12月9日微震事件最大标高达到+852 m,距离工作面垂直高度约为192 m,12月10日矿震发生日微震事件最大标高为+811 m,距离工作面垂直高度约为151 m,均超过工作面回采期间的正常岩层破裂高度,说明工作面上覆高位岩层发生破断。根据每日微震事件的总能量变化可以看出,自11月11日至11月29日每日微震总能量处于较为规律的“蓄能-释放”阶段,说明随着工作面的回采,上覆岩层随之正常的破断。而1月30日至12月9日,每日微震总能量始终处于一个低位状态,说明上覆岩层一直处于蓄能状态。

图10 每日微震事件发生的最大标高与微震事件总能量

根据4-5煤层上覆岩层结构可知,在工作面上方有一组约300 m厚的巨厚砂岩组,结合前述可知,3个采空区上覆岩层已经形成了一个大的覆岩空间结构处于运动过程中,微震监测结果表明(4-5)06工作面上方高位岩层发生断裂,1×10J大能量事件只有在关键层即巨厚砂岩组发生破断时才能产生。综合现场微震监测数据分析可知,矿震发生的直接原因是工作面上方关键层失稳断裂。

4 “减震-防冲”技术

4.1 减震控制措施

根据文献[22-23]研究可知,矿震及冲击地压的发生与工作面回采速度密切相关,在相同生产时间内工作面回采速度越快,上覆关键层悬顶距越长,岩层内积聚的弯曲变形能越高,工作面超前支承压力峰值距离工作面煤壁距离越近,因此高推采速度与工作面关键层破断释放大能量矿震事件呈明显的正相关性,通过制定工作面合理的推采速度可保证工作面的安全回采。

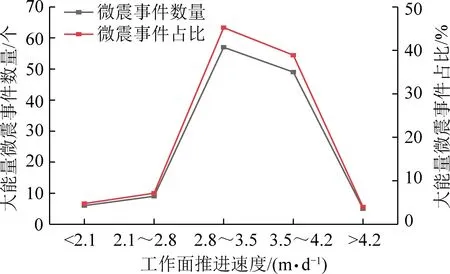

图11为(4-5)06工作面开采以来工作面推采速度与1×10J以上微震事件数量曲线。共统计1×10J以上事件126个,由图11可知,当工作面推采速度小于2.1 m/d时,大能量微震事件数量为6个,大能量微震事件数量占比仅为5%;当工作面推采速度在2.1~2.8 m/d时,大能量微震事件数量为9个,大能量微震事件数量占比仅为7%;当工作面推采速度在2.8~3.5 m/d时,大能量微震事件数量为57个,大能量微震事件数量占比为45%;当工作面推采速度在3.5~4.2 m/d时,大能量微震事件数量为49个,大能量微震事件数量占比为39%;当工作面推采速度超过4.2 m/d时,大能量微震事件数量为5个,大能量微震事件数量占比为4%(推采速度超过4.2 m/d共4 d,发生大能量微震事件共5次)。

图11 (4-5)06工作面日进尺与大能量微震事件关系曲线

硫磺沟煤矿(4-5)06工作面每天推采速度约为3.5 m/d,预计后期(4-5)06工作面开采后采空区与(4-5)04,(4-5)02等相邻多个采空区贯通时,矿震等级和能量还会进一步增加,因此(4-5)06工作面在三采空区见方期间合理的推采速度应降低至2.8 m/d(4刀/d),若在此期间继续出现大能量矿震事件(根据微震监测结果确定),再将工作面推采速度降低至2.1 m/d(3刀/d),预计可以有效减小大能量矿震发生的次数和频次。

(4-5)06工作面开采采空区与(4-5)04,(4-5)02等相邻多个采空区贯通时,采空区上覆硬岩为同一组关键层,关键层运动状态决定着3个采空区上覆岩层的运动,现场实践表明,自12月11日至12月25日(4-5)06工作面推进度一直保持在2.8 m/d及以下,在此期间内仅发生一次1×10J能量级微震事件,说明降低推采速度可有效的减缓矿震发生的能量和频次。

4.2 防冲技术措施

根据前述分析可知,防止采场出现“震-冲”灾害的关键在于保证井下工作面及两巷煤体处于低应力状态,因此按照“有震无灾”的防治原则提出以下防冲技术措施。

(1)加密卸压钻孔。工作面回采巷道在掘进时已施工大直径钻孔进行预卸压,在工作面回采前应根据工作面划分的冲击地压危险区程度施工相应的钻孔参数(孔深、直径和间距等),对于已经塌孔的钻孔要及时进行补打,确保工作面回采时超前巷道两帮煤体处于低应力状态。

(2)加强巷道超前支护强度和距离。选取(4-5)06 回采工作面11月1日至11月30日的微震监测数据,根据每日微震数据做出工作面11月回采期间的震源分布平面图,并结合工作面每天的实际推进度,通过处理分析得出工作面回采过程中的超前扰动范围,得出(4-5)06回采工作面超前影响范围为200 m左右,矿井目前超前支护长度为120 m,因此建议加强工作面两巷超前支护至200 m,且加强超前支护强度,提高超前支护体系的抗冲击和扰动能力。

(3)加强监测预警。采取钻屑法、应力在线监测及微震监测结合的方式进行冲击危险性预警。提高钻屑法检测频率,加密应力在线测点,对微震能量与频次进行宏观变化趋势分析,当任一指标发生预警时及时停止作业并进行卸压解危。

(4)加强卸压解危。严格落实防冲卸压措施,确保回采巷道两帮、底板卸压钻孔深度、间距和超前距离,若卸压过程中出现较强动力现象时应加强卸压至无明显动力显现为止。

5 结 论

(1)建立了倾斜厚煤层遗留煤柱受力估算模型和关键层极限跨度计算力学模型,揭示了倾斜厚煤层综放工作面“煤柱-关键层”结构失稳型矿震发生机理:(4-5)02/04两工作面回采后,遗留煤柱应力处于极限平衡状态,随着(4-5)06工作面回采,遗留煤柱发生失稳破坏,关键层悬露跨度超过其极限跨度,在采掘活动扰动下,关键层发生破断,进而诱发矿震。

(2)考虑遗留煤柱整体失稳冲击倾向性指数和关键层极限跨距的影响,提出了倾斜厚煤层综放工作面“煤柱-关键层”结构失稳型矿震发生判别准则。

(3)通过现场数据验证了理论分析的合理性,通过数值模拟对遗留煤柱不同回采阶段的应力和塑性区演化规律进行了研究,结合现场微震监测数据对比验证了“煤柱-关键层”结构失稳诱发矿震的事实。

(4)通过对工作面推采速度与每日微震能量和每日微震次数的分析,提出了工作面合理推采速度应小于3 m/d,现场监测表明,降低推采速度能够有效降低矿震发生的频次及能量。