离子固化剂固化煤矸石粉作用机理

2022-08-02张建俊姚柏聪王宝强孙源骏蔡冀奇

张建俊,姚柏聪,王宝强,孙 闯,孙源骏,蔡冀奇

(1.辽宁工程技术大学 土木工程学院,辽宁 阜新 123000;2.北京首钢矿山建设工程有限责任公司,北京 100043)

煤矸石是排放量最大的工业固体废弃物之一,占用土地、污染环境和水质。通过精细化处理,用作建筑材料是煤矸石资源化利用的主要途径。在寒冷地区,由于其特殊的地理、气候条件,将煤矸石用于建筑工程中,在冻融和干湿循环作用下,物理力学性能变异显著,强度降低。固化处理是解决建筑材料冻害的关键技术,传统固化方式存在耐久性差、成本高等缺点,而离子型固化剂具有时效长、环保及性能稳定等优点,已在众多岩土工程中应用并取得良好效果。

李建东等发现F1固化剂通过离子交换作用占据了黏土颗粒表面的阴离子点位,阻碍了其对水分子的吸附,大幅减小了黏土颗粒的膨胀变形;游庆龙等通过正交试验确定了红黏土中水泥、石灰、固化剂的最佳掺量,研究表明固化剂和水泥的加入可有效提升路基材料的抗冻性能;崔德山等为了减小红色黏土不良性质对土路、公路路基和防渗工程造成的危害,采用离子土壤固化剂(ISS)对红色黏土进行处理,使红色黏土团聚结构和堆叠结构更加紧密;WANG等研究了离子土壤稳定剂处理后的膨胀土在冻融循环过程中的抗剪强度,分析导致强度损失的主要原因;XIANG等为了降低水膜厚度,采用离子土壤稳定剂(ISS)对滑动黏土、红黏土和膨胀黏土进行处理,研究表明ISS可以有效地防治因水膜厚度演变引起的地质工程灾害。

离子固化剂在微观角度主要影响材料的阳离子交换量、结合水含量、孔隙特征。黄伟等利用氯化钡缓冲溶液法,检测了固化前后CEC的变化,解析蒙脱土吸附水过程中主控因素的演化规律和水合-孔隙关联演化机制,建立离子固化剂改性蒙脱土的微观持水方程;李亚斌采用等温吸附法、热重分析法、容量瓶法对黄土表面吸附结合水进行测定;SUN等将基于图像分析的分形维数用于测定材料表面的孔隙结构和非均匀性;李建东等通过扫描电子显微镜(SEM)和核磁共振(NMR)研究了FI加固黄土的孔隙结构分布;陶高梁等利用压汞法获取土体孔隙分布数据,基于分形理论拟合其分形维数。

综上,国内外学者多将离子型固化剂用于土体固化,开展了诸多有益研究并取得了丰硕的研究成果,但研发煤矸石专用固化剂并开展相关作用机理的研究鲜有报道。从表面结合水和孔隙特征的变化以及阳离子交换的角度,分析煤矸石粉固化前后结合水状态、孔隙结构与阳离子交换量的演变规律,研究3者之间的相互作用机制,揭示离子固化剂对煤矸石粉的固化机理。相关研究成果可为离子固化剂固化煤矸石粉的理论与实践提供有益参考。

1 试验材料与方法

1.1 试验材料

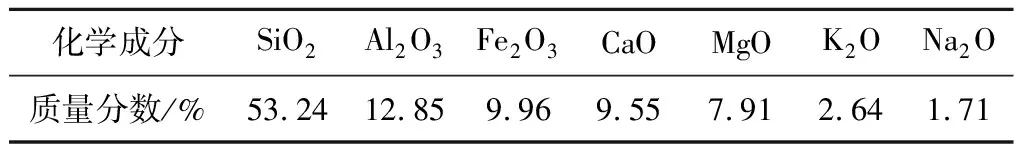

试验用煤矸石取自辽宁阜新新邱矸石山,将未燃烧煤矸石破碎风干后过0.5 mm筛得试验用煤矸石粉,呈灰色,记为CR。利用X射线衍射(XRD)测得试样主要矿物成分:石英(28.41%)、钠长石(27.28%)、伊利石(20.24%)、高岭石(15.71%)。利用X射线荧光分析(XRF)测得煤矸石粉的化学组成见表1。

表1 煤矸石粉的化学成分

ICG固化剂为课题组自行研发的煤矸石专用离子固化剂,深棕色,密度为1.21 g/cm,主要成分为强阳离子烷基磺酸盐,强阳离子无机盐激发剂,辅配部分氧化剂、表面活性剂和分散剂等,无毒,易溶于水,一般掺量为1~5 L/m,根据需要,稀释呈不同掺量的水溶液掺入煤矸石粉。在相同含水率(15%)和压实度(95%)状态下固化剂掺量分别为0,2,4 L/m重塑制件,得到2种固化后煤矸石粉试样CR-2,CR-4和对照试样CR-0。

1.2 试验方法

将CR-0,CR-2,CR-4用锤击法取心,研磨成粉末状取20 mg,采用TGA2型热重同步热分析仪进行热重分析试验,试验温度为20~350 ℃,为了保证结合水在对应温度区间有效脱出,升温速率设为2 ℃/min,记录试验过程中的质量损失率(TG)和失重速率(DTG)。另取20 mg作为XRD试验试样。

同样方法取心,制成大小为1 cm的方块试样,采用液氮冷冻法进行干燥,利用AutoPore Iv 9510自动压汞仪开展压汞试验。

取2 g试样开展阳离子交换试验,为去除ICG交换出来的离子与未反应完全的ICG溶液,用去离子水将CR-2和CR-4离心洗盐,直至离心液的电导率与CR-0电导率接近,后烘干研磨至粉状,利用氯化钡缓冲溶液法进行CEC测试,采用电感耦合等离子体发射光谱仪(ICP-OES)测定交换阳离子种类和含量。

2 固化煤矸石粉吸附水特性

利用同步热分析仪进行热重(TG)和微商热重(DTG)以及差热(DTA)联合分析法,获得CR-0,CR-2与CR-4的脱水曲线,如图1所示(其中,为温度,Δ为质量分数损失率),研究煤矸石粉固化前后吸附水量变化特征。

图1 不同ICG掺量煤矸石粉TG-DTG-DTA分析

随着温度的升高,TG曲线呈阶梯下降,表明试样质量逐渐减小。DTG曲线出现3个明显的吸热谷,说明吸热谷对应的区域,随着水分的散失,热量也随着消散,出现了凹谷现象。DTA曲线也出现了3个吸热谷,说明试验发生了吸热反应,峰顶温度作为试样变化的定性依据。

图1(a)显示,第1个DTG波谷为自由水散失阶段,质量损失率为2.73%,对应区间为25.0~72.4 ℃,第2个DTG波谷为弱结合水散失阶段,质量损失率为9.16%,对应区间为72.4~142.3 ℃,第3个DTG波谷为强结合水散失阶段,质量损失率为1.85%,对应区间为142.3~246.7 ℃。DTG曲线同时还呈现了3个明显的吸热峰,代表此处对应的失重变化率达到最大值,此时TG曲线的温度和失重率分别为72.4,142.3,246.7 ℃和2.73%,11.89%,13.74%。

图1(b)中DTG曲线出现了3个吸热峰,结合DTA曲线的峰顶温度,对应TG的温度和质量损失率分别为67.9,139.9,236.8 ℃和3.99%,11.23%,13.20%,也出现了3个吸热谷,说明自由水脱去区间为25.0~67.9 ℃,质量损失率为3.99%,弱结合水脱去区间为67.9~139.9 ℃,质量损失率为7.24%,强结合水脱去区间为139.9~236.8 ℃,质量损失率为1.97%。

同上,图1(c)中DTG曲线出现了3个吸热谷和3个吸热峰,结合TG曲线和DTA曲线的峰顶温度可知,自由水、弱结合水和强结合水散失对应的温度区间分别为:25.0~65.0,65.0~133.3和133.3~220.7 ℃,质量损失率分别为:4.25%,6.72%和2.04%。

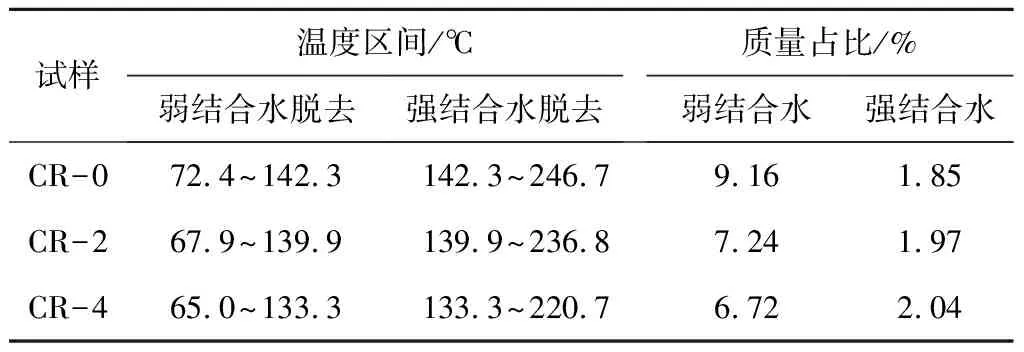

综上,TG曲线总体呈阶梯状下降。结合水的失重阶段,弱结合水的失重速率大于强结合水,而失重所需的温度却更低,说明煤矸石矿物颗粒表面的极性水分子受到的静电引力越大,脱水所需要的热量越高。表2为热重分析和微商热重分析获得的不同固化剂掺量煤矸石粉结合水性质,数据显示:随着固化剂掺量的增加,强弱结合水的初始脱附温度逐渐降低,根据能量守恒定律可知,ICG固化后的煤矸石颗粒表面的电分子引力在减弱;对比分析固化前后强弱结合水质量占比的变化:ICG固化后的煤矸石粉弱结合水含量降低,当固化剂掺量为4 L/m时,弱结合水含量减少量达27%,说明ICG会减小双电层的厚度,但对强结合水影响较弱。

表2 不同固化剂掺量煤矸石粉结合水性质

3 固化煤矸石粉不同尺度孔隙特征

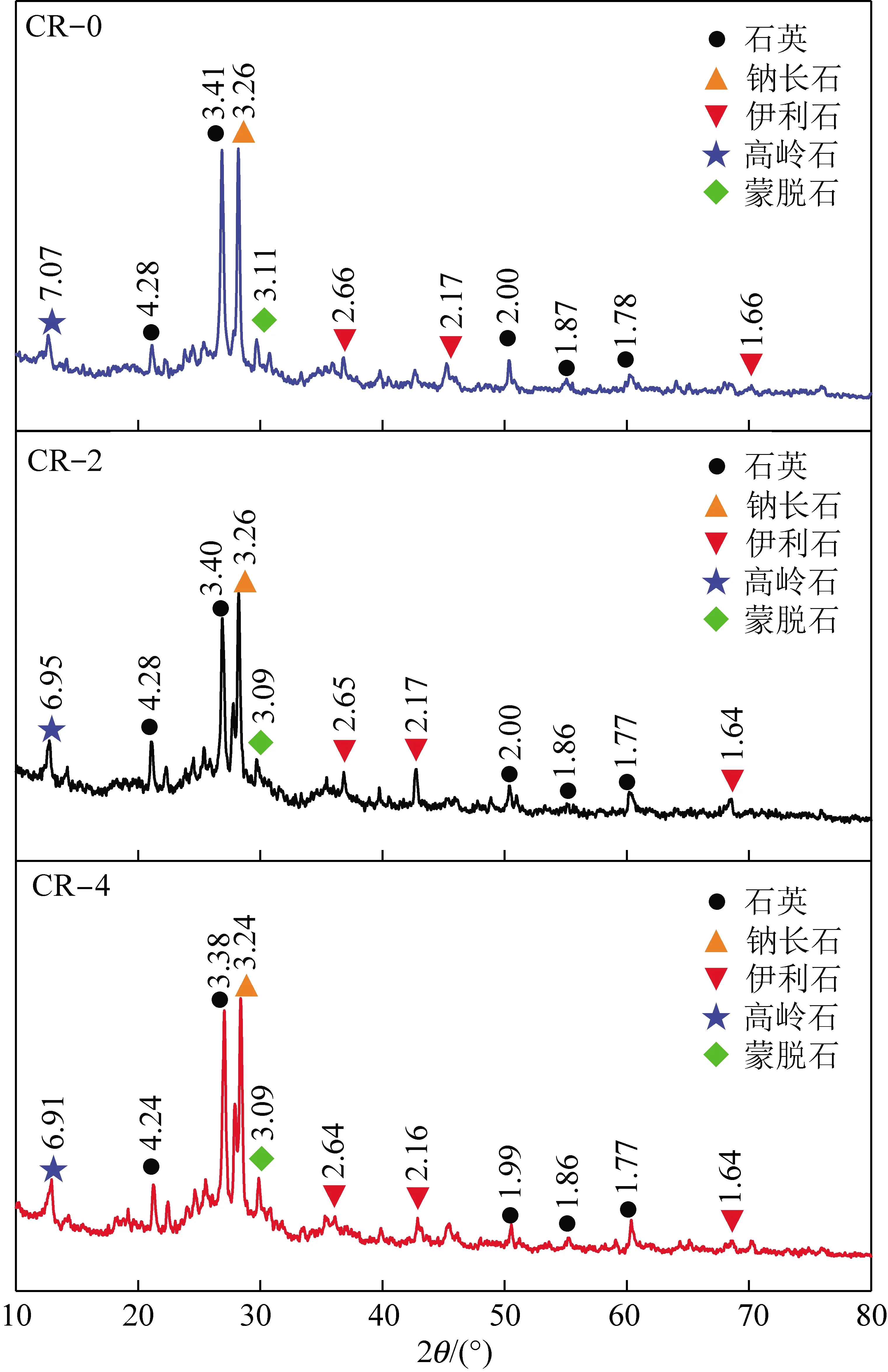

国际纯粹与应用化学联合会(IUPAC)将粉体材料中的孔隙按尺寸分为微孔:孔径<2 nm;中孔或介孔:孔径2~50 nm;大孔:孔径>50 nm,微孔主要分布于矿物晶体层间,介孔分布在矿物叠聚体间,大孔分布在团聚矿物间的孔隙。本文运用XRD试验,利用简化布拉格公式计算部分明显衍射峰的晶面间距(微孔),如图2所示;运用压汞试验,探究不同ICG掺量对煤矸石粉的介孔和大孔的孔径分布影响,如图3所示。

图2 不同ICG掺量煤矸石粉X射线衍射图谱

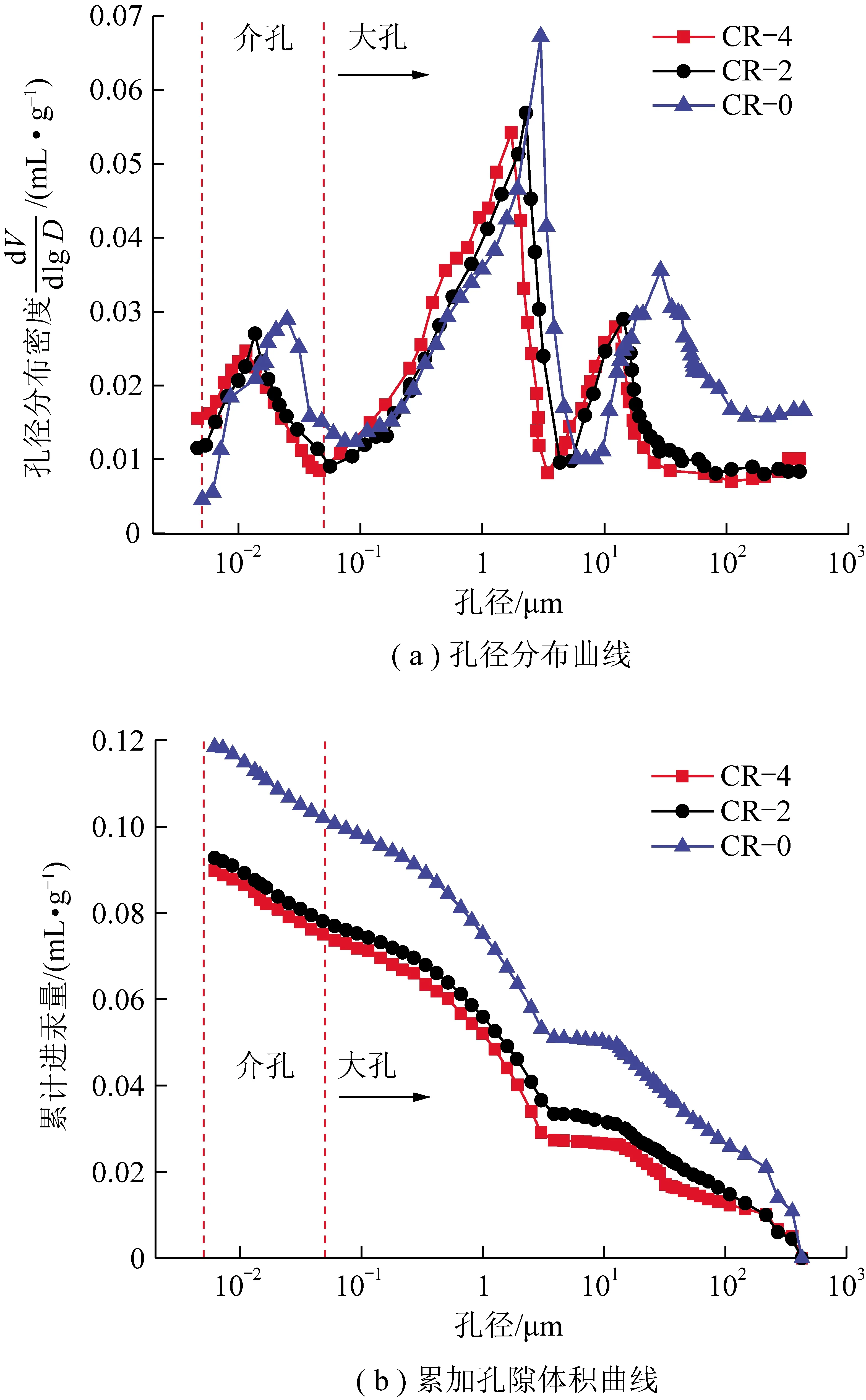

图3 不同ICG含量煤矸石粉的MIP测试结果

3.1 微孔结构特征

图2显示,ICG作用前后衍射图谱中峰前后一致,没有新峰的形成,主要的矿物成分为石英、钠长石、伊利石和高岭石等,表明固化后的煤矸石粉没有新的晶体生成且矿物含量没有明显的变化。

对比分析固化前后煤矸石粉晶面间距可知:加入固化剂后,矿物晶体间微孔孔径呈缩小趋势,其中高岭石和石英相晶体间较大的微孔孔径变化最为显著,分别由0.707,0.428 nm减小到0.691,0.424 nm。但晶体间较小的微孔孔径(<0.187 nm)随固化剂掺量的增加减幅变小并趋于稳定。

综上,加入ICG后,煤矸石矿物晶体之间不会产生新的物质,晶层间距(微孔孔径)减小,这与刘清秉对离子固化剂改性膨胀土XRD试验所得矿物成分未发生明显变化,但矿物晶层间距变小结论一致。

3.2 介孔和大孔的结构特征

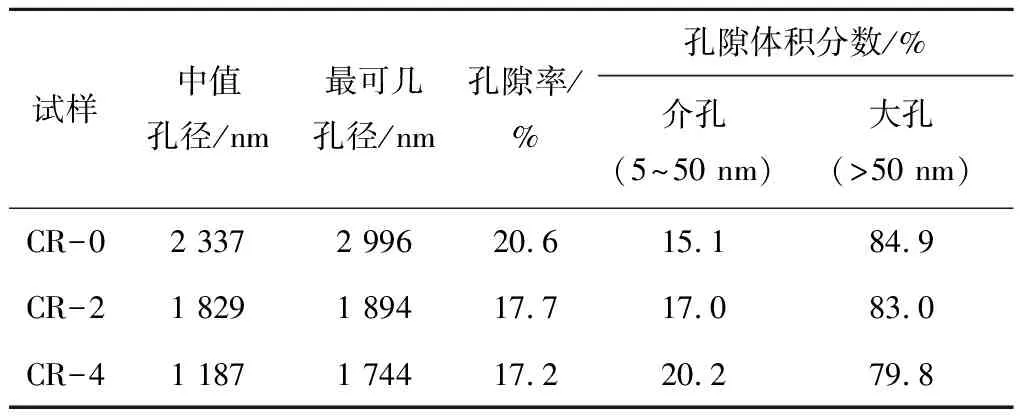

采用美国Micromeritics(AutoPore Iv 9510)自动压汞仪开展压汞试验,孔径测试范围为5 nm~400 μm,研究不同ICG掺量对煤矸石粉的介孔和大孔的孔径分布影响。试验结果如图3和表3所示。

表3 孔隙结构参数

图3(a)中,煤矸石粉孔径分布呈三峰状态,分别对应3种优势孔径,其中CR-0三峰对应的孔径分布范围为0.005~0.092,0.144~6,7~110 μm,CR-2三峰对应的孔径分布范围为0.005~0.056,0.085~

4.3,5.4~28.5 μm,CR-4三种峰对应的孔径分布范围为0.005~0.046,68.5~3.4 μm,4.0~25.5 μm;此外,随着ICG掺量的增加,3峰整体向左偏移,说明ICG的加入可有效缩小煤矸石粉的孔径及孔径分布范围。

图3(b)中,累计进汞量与孔径的对数呈近线性趋势,没有明显的阶梯状,说明煤矸石粉在压汞测试孔径范围(5 nm~500 μm)内几乎都存在孔隙,其中CR-0,CR-2和CR-4的总进汞量分别为0.118 5,0.092 8,0.089 8 mL/g,总进汞量减少,同时固化后的煤矸石粉的进汞量曲线整体下移,表3中的孔隙率随ICG掺量增加而减小,说明ICG可以有效的缩小煤矸石粉的孔隙体积。

表3数据显示,随ICG掺量增加,中值孔径与最可几孔径减小,介孔在孔隙中占比增加,大孔占比减少,表明ICG的加入可使煤矸石粉内部孔径减小,且大孔孔径的缩减量最大。

综上,ICG固化剂的加入,使煤矸石粉颗粒间孔径缩小,进而降低孔隙率,提高密实度。

3.3 孔隙结构复杂程度

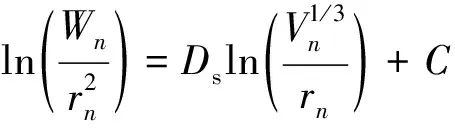

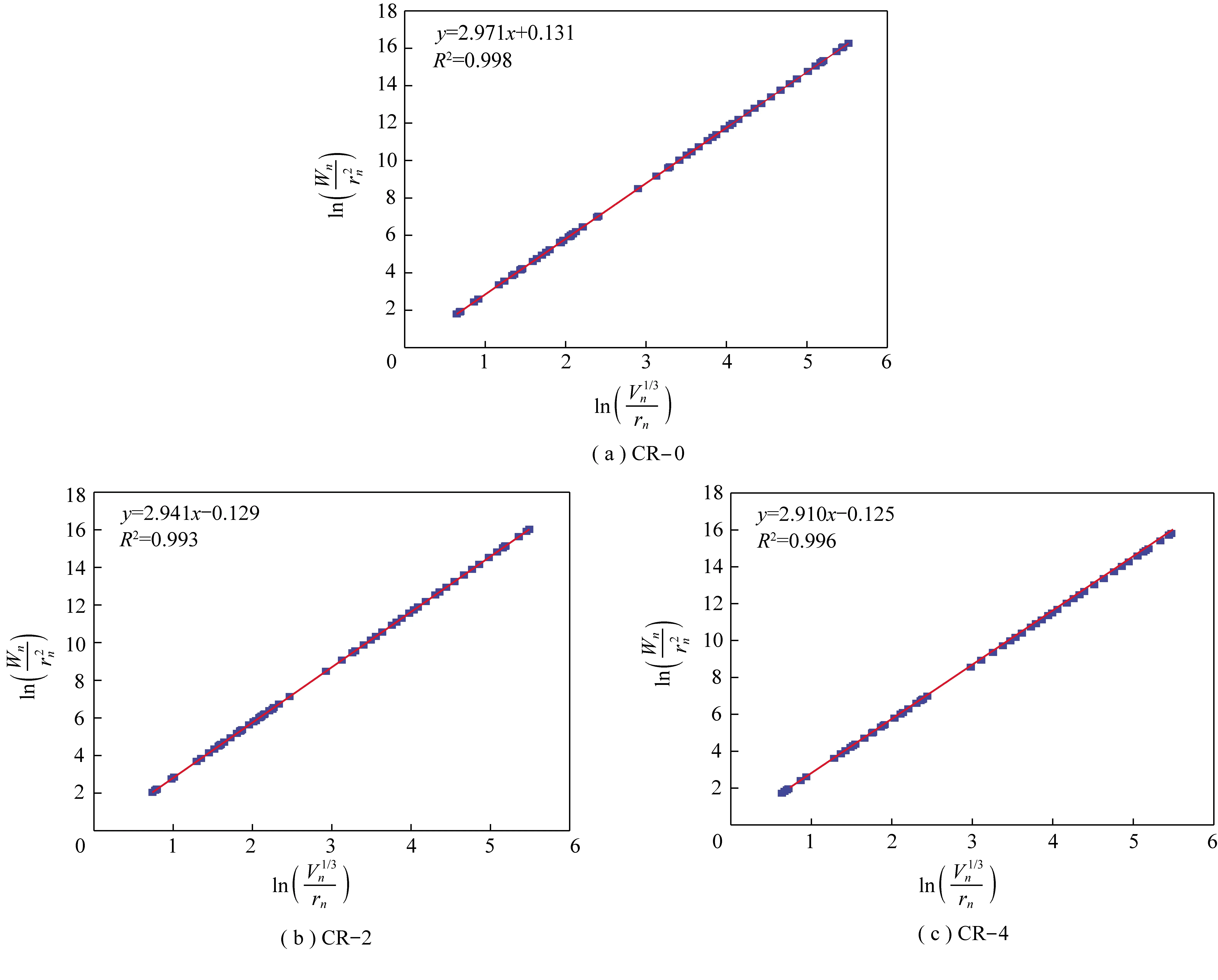

基于MIP数据的分形模型可以用于表征孔隙材料的分形特征。张宝泉等建立了累积注汞功、孔隙半径,总汞量和孔隙表面分形尺寸间的函数关系:

(1)

式中,为MIP试验中的第次注汞,为1和总注汞次数间的数字;为截至第次注汞时的累计注汞功,J;为截至第次注汞时注入孔隙的总汞量,m;为第次注汞时的孔隙半径,m;为分形维数;为回归常数。

其中,可以按照式(2)求得

(2)

其中,为第次压汞,为1~的数;为第次压汞时施加的压力,Pa;为第次注汞时的注汞体积,m。为了定量描述不规则矿物颗粒体的孔隙分布规律,可以采用分形几何理论,将计算的结果绘制双对数图,同时记录拟合线的决定系数(),以评估的准确性,如图4所示。

图4 不同ICG含量煤矸石粉的分形维数

如图4所示,分别对CR-0,CR-2,CR-4的试验数据进行拟合,均接近1,由此求得的分形维数分别为2.971,2.941,2.910。显然,固化后的煤矸石粉,分形维数明显降低。根据分形理论,当=2时,测量对象为光滑的平面,当接近3时表示被测对象的孔隙结构变得越来越异构和复杂。说明固化后的煤矸石粉孔隙结构复杂程度变小,排列的更加规则,孔隙分布更具一定规律性。

3.4 固化煤矸石粉形貌特征及表面元素变化

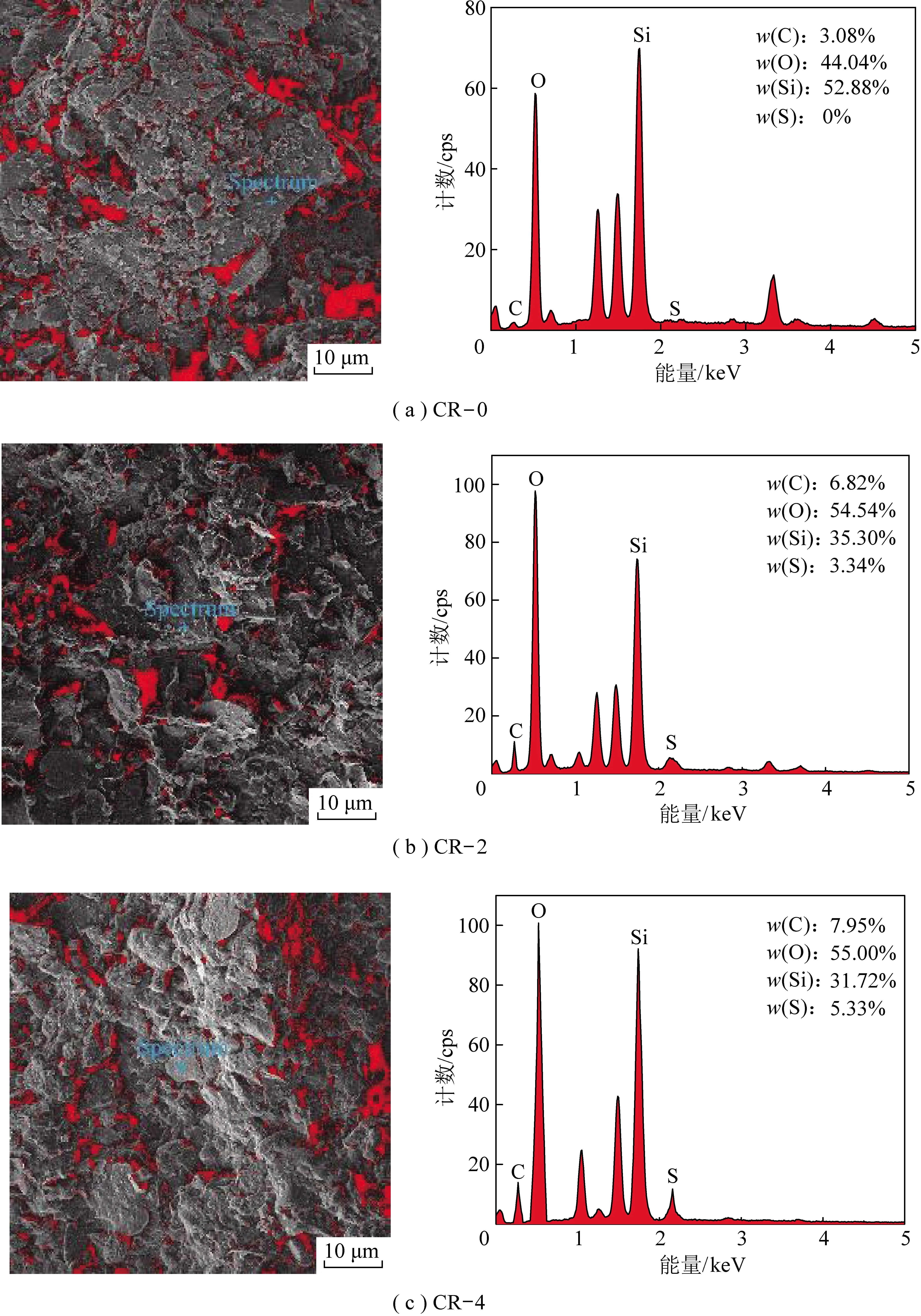

运用扫描电子显微镜观测固化前后煤矸石粉的形貌特征变化,用EDS点扫分析煤矸石表面ICG成份相关元素质量分数的变化(C,O,S,Si)。

图5(a)显示,CR-0的颗粒外形为块状和细碎粒状,随意排列,颗粒磨圆度较差,相互挤压拼接,大孔隙较多。经固化后的CR-2和CR-4的微观形貌如图5(b),(c)所示,架空大孔隙结构转变为结构单一的细碎颗粒小孔隙堆积结构,孔隙之间的连通和孔隙率明显减小,这与MIP试验的结果一致。由EDS图谱整理煤矸石粉表面微区部分元素成分,见表4。ICG固化后煤矸石颗粒表面的C,O,S元素的相对含量增加,Si元素相对含量降低,C,O,S元素为ICG固化剂烷基磺酸根的主要元素构成,说明烷基磺酸根与煤矸石颗粒表面金属阳离子结合,吸附在矿物颗粒表面,导致C,O,S元素相对含量增加。

图5 不同ICG掺量煤矸石粉SEM-EDS试验结果

4 阳离子交换量与固化状态演化规律

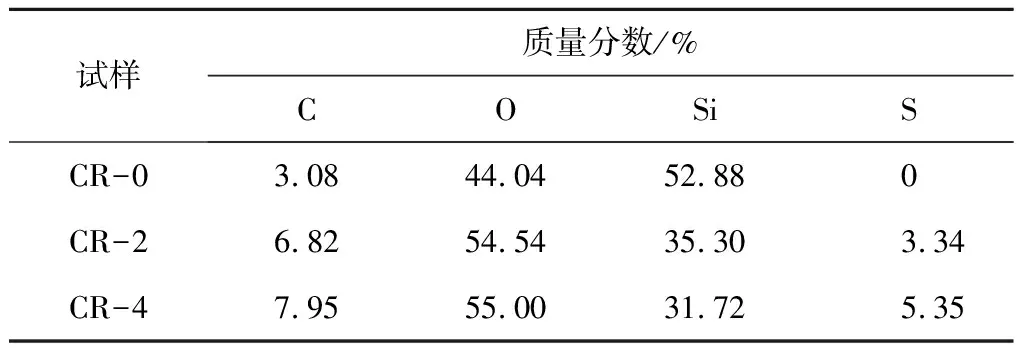

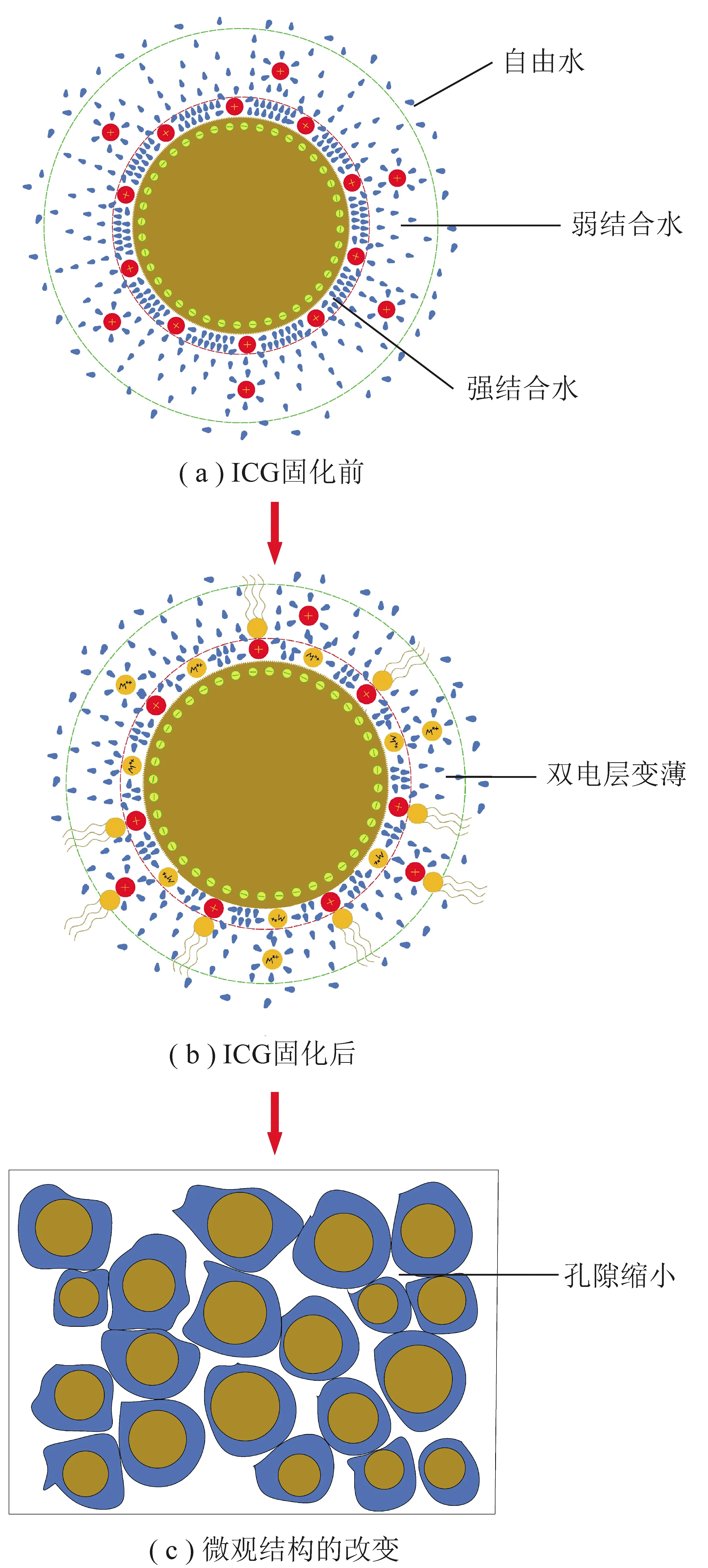

利用氯化钡缓冲溶液法测定CEC值,利用ICP-OES测定氯化钡溶液交换出的主要阳离子种类与量值,绘制分布直方图,如图6所示,其中MCEC代表主要交换阳离子总量。

图6中,ICG固化后的CEC值明显变小,主要有2个原因:① ICG存在强阳离子和强阳离子基团,记为M+,M+交换出一部分煤矸石粉中原来存在的弱阳离子,在洗盐过程中被洗掉,而部分M+不能被氯化钡缓冲溶液交换出来,记为M+,仍吸附在煤矸石颗粒的表面,导致测试的CEC值减小;② 如表4 EDS测试结果所示,ICG固化后煤矸石颗粒表面的C,O,S元素的相对含量增加,说明ICG中的烷基磺酸根与原来存在的部分弱阳离子结合形成离子键覆盖在煤矸石颗粒表面,这部分阳离子,用Ba是交换不出来的。

表4 煤矸石粉表面微区部分元素成分

此外,随着ICG掺量的增加,Mg,K,Ca的可交换量减少,说明Mg,K,Ca被ICG中M+交换,在洗盐过程中被洗掉。CR-2的Na,Al可交换量减小,CR-4的Na,Al可交换量增加,说明M+中存在Na和Al,在交换完弱阳离子后被Ba交换出来,这部分M+不会导致CEC值减小,记为M+。即:ICG掺量为2 L/m时,煤矸石原来存在的Na,Al几乎被完全交换,ICG掺量为4 L/m时,ICG中的Na,Al又重新吸附煤矸石表面。

图6中MCEC的变化趋势表明,ICG的加入,增加了离子交换活度,此时:M+交换的弱阳离子量+烷基磺酸根结合的弱阳离子量> M+重新吸附的量,称为不饱和态;但随着ICG掺量增加,MCEC减幅减小,说明M+交换的弱阳离子量和烷基磺酸根结合的弱阳离子量与M+重新吸附的量趋于平衡状态,称为饱和态;当M+交换的弱阳离子量和烷基磺酸根结合的弱阳离子量

图6 不同ICG掺量的阳离子交换量

5 ICG固化机理浅析

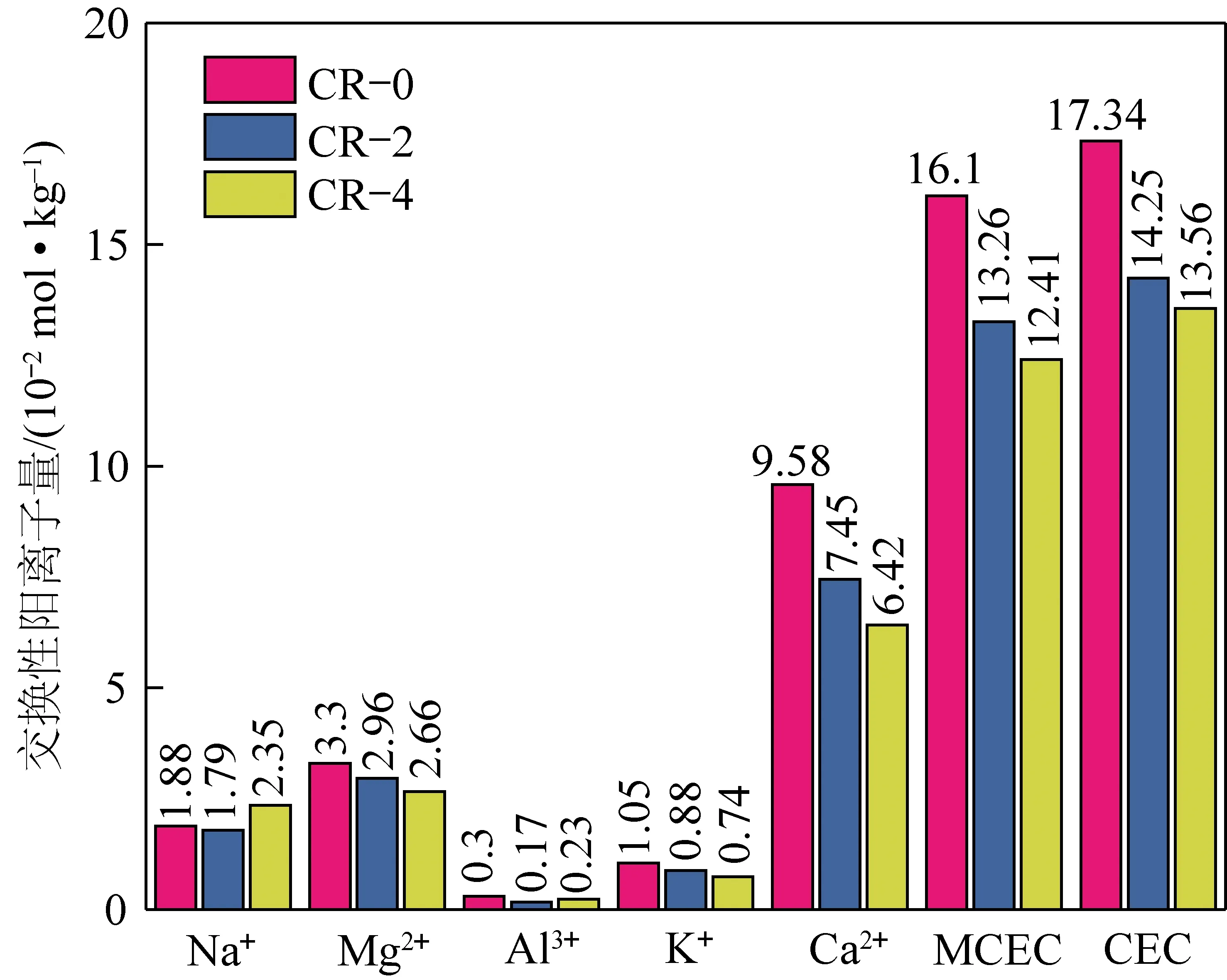

从吸附水特性,孔隙结构特性和阳离子交换量角度对固化机理进行分析,揭示其相互作用机制,具体固化过程如图7所示。

煤矸石粉中主要存在的黏土矿物成分表面为胶体,带负电荷,会吸附一些金属阳离子,由于表面负电荷存在电分子引力,和阳离子水合共同作用下形成双电层,如图7(a)所示。

图7 固化剂固化过程

ICG在水中会电离出强阳离子和强阳离子基团(M+)。M+一部分会吸附在煤矸石矿物晶体颗粒(胶体)空缺的负电荷上形成离子键,一部分会替代胶体表面原来吸附的弱阳离子和双电层中的部分阳离子,由于M+为强阳离子且胶体表面空缺的负电荷被吸附,矿物晶体表面的静电引力减小。

同时,ICG在水中会电离出阴离子烷基磺酸根,由亲水端磺基(—SOH)和疏水端烷基构成,亲水端带负电,一部分会与部分双电层中游离的阳离子结合,使游离的阳离子吸附在胶体表面,减少胶体表面的电分子引力。另一部分会直接与游离在双电层中的阳离子结合,形成离子键,减少阳离子的水合作用,2种结合方式都是疏水端朝外,使矿物胶体由亲水性向疏水性转变。

在ICG电离的阴阳离子共同作用下,胶体表面的静电引力减小,亲水性能减弱,极性水分子的吸附减少,进而使煤矸石矿物晶体表面的弱结合水膜厚度变薄,反应过程如图7(b)所示。TG试验也证实了这一点:弱结合水含量降低,且蒸发所需的热量减少。

层间的弱结合水膜厚度变薄,在同等外力作用下,ICG固化后煤矸石粉孔隙体积与孔隙率减小,结构更加简单,密实度更大,这亦被3.1节XRD试验和3.2节MIP试验的结论证实。

由于ICG电离的M+主要吸附于矿物胶体表面,ICG掺量的持续增加,会使表面的负电荷逐渐被中和,趋于饱和态;ICG掺量继续增大,强阳离子和强阳离子基团就会游离在层间的双电层中,此时达到过饱和态。而离子具有水合作用,层间阳离子的增多,使过多的极性水分子吸附于层间阳离子上,导致层间的结合水含量增大,因此ICG的掺量不易过多。由第4节阳离子交换试验:ICG掺量为4 L/m时接近饱和态,当掺量继续增大将达到过饱和态,不利于ICG固化作用的发挥。

6 结 论

(1)ICG固化后的煤矸石粉结合水脱去温度降低,弱结合水质量占比减小,强结合水质量占比增大,表明:掺入ICG后,煤矸石粉颗粒表面的电分子引力减弱,双电层厚度变薄。

(2)煤矸石粉的主要矿物成分为石英、钠长石、伊利石和高岭石,经ICG固化后没有新的晶体生成,说明ICG主要通过离子交换调整内部结构实现煤矸石粉的稳定与固化,并未发生水化反应。

(3)在ICG电离的阴阳离子共同作用下,胶体表面的静电引力减小,极性水分子的吸附减少,结合水膜变薄,在相同外力作用下,固化后的煤矸石粉大孔孔径减小、孔隙率降低、孔隙结构更加单一,密实度更大。

(4)ICG水溶液中电离出的强阳离子和烷基磺酸根阴离子,会交换和结合煤矸石矿物颗粒表面的弱阳离子,减少胶体的电分子引力,弱化煤矸石粉的亲水性。ICG掺量达到过饱和态时,层间结合水含量增多,ICG的固化作用减弱。