串罐式无料钟布料自动控制系统分析

2022-07-31卢俊森

卢俊森

云南移民产业投融资有限公司 云南 昆明 650051

引言

在冶炼行业,串罐式无料钟炉顶具有布料精确,工艺成熟,可控性好,改善产品质量等优点,为多数大中型炼铁高炉所采用,文章以玉溪永旭钢铁厂炼铁高炉为例,对串罐式无料钟布料系统控制原理进行理论分析研究,为炼铁工艺的改进和创新提供参考。

1 炉顶主要设备系统

高炉无料钟布料系统采用了集中供料的形式,即各种炉料(如烧结矿、球团、焦炭等)都由同一套炉顶设备按要求分布在高炉内,主要设备系统(子系统)有:①固定受料斗(包括上料闸);②上阀箱;③料罐;④下阀箱;⑤气密箱;⑥膨胀波纹管,此外还有一些辅助系统,如:水冷系统、液压系统、干油集中润滑系统、仪表系统。以上的子系统有的是纯机械设备,有的是包含有机械及其控制的电气或过程控制软件系统,熟悉这些子系统的原理及作用,结合炼铁生产工艺,掌握系统的调试技术,测试出合适的工作模式和参数,关系着产品的质量。串罐式无料钟炉顶在高炉上位置分布。

2 炉顶装料系统

高炉炉料完全进入受料斗后,柱塞阀、上密封阀和排压阀会闭合,而均压阀会打开以输入半净高炉气。密封阀下的料罐在卸料后,其压力会降低到大气压之下,通过打开上密封阀、柱塞阀,受料斗的矿料就流到料罐中。料罐下的下阀箱带有料流调节阀的下密封阀,对不同的炉料可通过料流调节阀来获得不同的流量。高炉在装料前需先用探尺探料,然后打开下密阀并将料流调节阀开到预先计算出的位置,料罐中的炉料就顺着料流调节阀流到溜槽上,达到在高炉炉膛内布料的目的。

3 布料设备及其控制原理

从上可看出,高炉布料过程就是对溜槽的操控过程,布料是否精确影响出铁质量,布料的精确性由溜槽的运行轨迹和动作精准性决定。

3.1 溜槽的驱动与定位

为提高布料的准确性,采用变频器来调节电机运行是可行的办法,如本项目就是采用的西门子G系列变频器,具备数字控制技术和远程通信协议,调节方式有多样。相应地,拖动电机采用绕线式可以保证转速精确和力矩输出的要求,电机通过固定变比的减速箱驱动溜槽运行,同时装上一个绝对角度编码器,用于对溜槽的位置进行测量控制。为使炉料能布到预定的位置上,在高炉内从炉子的中心线到炉壁划分出6个位置,这6个位置根据每座高炉自身的落料曲线(由设计或设备厂家提供)设定,每个位置对应着溜槽的6个倾斜角,这些位置对应的倾斜角以表格的形式贮存在PLC中,形成布料矩阵的一部分。

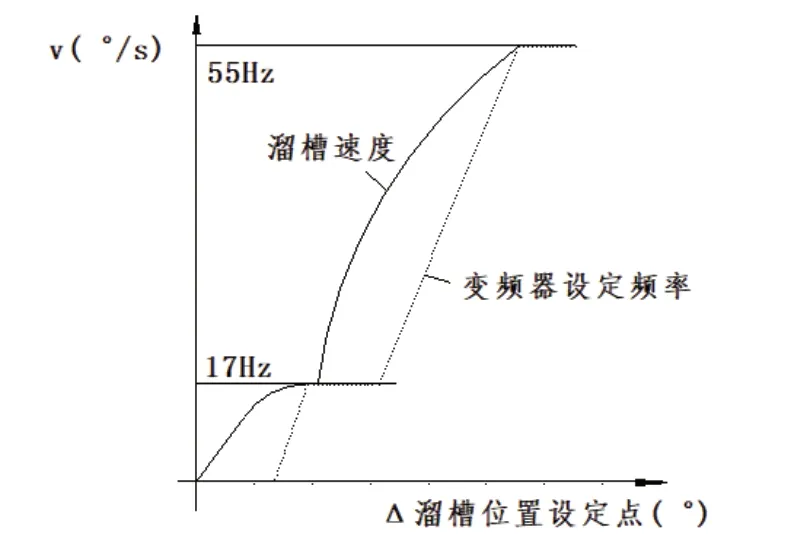

首次装料时,需根据6个溜槽倾斜角的原始认定值进检测,当然,如果有必要,也可通过控制台或PLC编程面板手动修正这些倾角值。另外,高炉不可能始终在相同料层厚度下工作,此时就得根据料尺探测的真实料层厚度来修正这些角度值,这样即使在装料时发生塌料也能很好布料,并不需要改变布料计划,也就不必改变预先设定的布料参数值。同时,PLC还贮存了额外两组设定值,一旦料层厚度低于固定范围,PLC将自动选择第二或第三组设定值。在自动模式下,溜槽会按布料矩阵和炉料高度决定自身的倾角以使其定位在相应的位置上。整个过程信号输入输出对应关系如下(以本项目的高炉为例,溜槽的正常工作倾角为13°~53°):0~100%(4~20mA)->0~55Hz(变频器)->0~1470rpm(电机转速)->0~2.67°/s(溜槽倾斜速度)。

PLC采用PID控制方式定位溜槽位置,溜槽位置的反馈是靠位置传感器(也就是绝对角度编码器)检测,编码器转一圈为360°对应溜槽倾斜100°,则其分辨率为1000点(或0.1°),若要求溜槽的精度为0.2°,溜槽倾斜速度为2.67°/s,位置测量分辨率为0.1°,PLC程序执行的扫描时间应小于1000ms×0.1°/2.67°/s=37.45ms,这个时间在PLC调试时需注意。

为使溜槽快速地、准确地到达并驻停于指定位置,变频器须能工作于四个调节象限内。当目标位置与溜槽的当前位置较远时,溜槽先以最大速度运行,接近目标时减速以便慢速停靠在指定位置上[1]。如果目标位置与当前位置比较近,可使溜槽以最大速度的1/3运行至目标位置,因此,溜槽的起动和制动应根据变频器可调整的工作曲线斜率来进行。

溜槽倾动是垂直面上的定位,溜槽的旋转则是水平位置上的定位,溜槽旋转的控制方法与倾动的控制方基本相同,而溜槽在自动模式下是不停旋转的,除非溜槽的倾动达到了其上、下限,或者是料尺在炉内时溜槽的倾角大于45°,此时,溜槽立即停止旋转,并发出报警信号。

图1 溜槽倾动定位

溜槽旋转的位置传感器信号用于设置每次料罐卸料的起始位置,如:60°、120°、180°、240°、360°,这个起始位置可由操作者在布料矩阵中选择。旋转控制的信号输入输出对应关系为:0~100%(4~20mA)≥0~55Hz(变频器)≥0~1470rpm(电机转速)≥0~13.28rpm(溜槽旋转速度)。旋转位置传感器分辨率为360点(编码器旋转一圈)等于溜槽转一圈(360°),故其分辨率可表示为1°,PLC的扫描时间应小于1000ms×1°/79.7°/s=12.54ms,其中79.7°=13.28rpm为溜槽的转速。同倾动一样,旋转的起制动应根据变频器可调整曲线斜率来完成,见上图。

3.2 料流调节阀的控制

料流调节阀用来调节不同炉料的流量大小,它由液压缸驱动,而液压缸由一个比例阀来控制,接受PLC发出的指令,它们构成了一个前向控制的执行系统;料流调节阀的反馈信号由位置传感器发出,它监视料流调节阀的开度,同时,还有两个限位开关监视料流调节阀的开闭位置[2]。

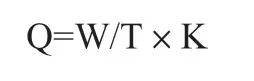

位置传感器的为线性输出,信号为4~20mA,对应着液缸的行程。在自动模式下,PLC通过PID算法计算出料流调节阀的开度,而每种物料的最大料流值Qmax、最小料流值Qmin、料流对应的调节阀开度转换表均存于PLC内,用于比较或直接选取。料流调节阀的开度计算方法如下:

其中: T-落料时间,由布料矩阵给出

Q-料流速度(m3/s)

W-炉料重量(kg)

K-炉料常数(kg/m3)

计算出的料流速度必需先检查,如果太大(Q>Qmax),则可加大落料时间,也就是说溜槽旋转圈数也就相应增加。如果计算也的料流小于最小料流(Q<Qmin),落料时间按最小料流计,也就是:T=W/ Qmin×K。

卸料时,PLC内的专用计时器会测量真实的落料时间,如果落料时间的实际值与计算值的偏差大于预定值,则料流调节阀开度转换表内的预先计算值将被修正,如果偏差大的太多,将会发出报警信号。

料流调节阀在闭合前必须完全打开,且与下密阀有一个联锁,也就是下密阀打开的情况下,料流调节阀必须打开。卸料期间内,料流调节阀的位置不会改变;当溜槽由一环移至另一环时,该阀不会闭合。为了加快装填料速度,可根据溜槽的位置打开料流调节阀。同样,为达到控制精度的要求,必须先调节好PLC的扫描循环时间。

3.3 均压和放散

上料阀、上密阀、下密阀、均压阀、放散阀由各自的液压缸驱动,它们不需进行定位控制,只需按生产工艺的顺序进行开闭逻辑控制即可。炉顶系统配备了压力传感器以测量料罐和高炉内的压力,同时也可通PLC内部计时器来监视。按工艺要求及时序打开均压阀使料罐与炉内通道,使压差降低或接近相等从而实现均压过程,而打开放散阀使料罐中的压力降为零则完成放散过程。

4 布料方式

每一次卸料,PLC按照高炉的工作顺序准备设备运行的参数,这些参数以表格形式存储于PLC中,这些表格也称为布料矩阵。只要不改变PLC内的布料程序,是可以修正布料矩阵中的参数的。

根据控制方式的不同,可以将布料形式分为三种[3]:①螺旋布料,对应的控制方式为自动控制模式;②环形布料,对应的控制方式为远程手动控制模式;③定点布料,定点布料只能在远程手动控制模式下运行。

4.1 螺旋布料(自动控制模式)

螺旋布料时,溜槽会在旋转的同时进行倾动,从而根据布料程序给出的参数向炉内布料;按照布料矩阵,布料的螺旋线起始于要求布下第一份炉料的位置,终止于最后选定的位置。

如果按时间布料,则每个位置的布料时间为:t=m×(T/n),其中:

t-特定位置的布料时间;

m-为该位置选定的布料份数;

T-总落料时间(经计算或直接从布料矩阵中读取);

n-本次布料所选定的布料份数。

溜槽在一个位置上旋转的时间将与为该位置所选定的布料份数成比例。因此,在计算料流调节阀的开度时,需考虑布下一份炉料可能需要的旋转圈数。

如果按重量布料,每个位置的布料重量为:w= t=m×(W/n),其中:

w-特定位置的炉料重量;

m-为该位置选定的布料份数;

W-料罐中炉料总重(该数据由槽下传来);

n-本次布料所选定的布料份数。

不论按何种方式布料,如果只选择在一个位置布料,那么就变成了环形布料,所给定的的布料份数将影响落料时间。

4.2 环形布料(远程手动控制模式)

环形布料仅在某一个倾动位置布料,操作时应先启动溜槽并让其旋转,操作者在控制台上指定溜槽的位置和调节阀的开度后即可进布料。卸料期间,如果指令让溜槽移动,这样也可进行螺旋布料。

4.3 定点布料

定点布料也就是让溜槽停在指定的位置进行布料,当然,可以指定溜槽在其任意一个位置。

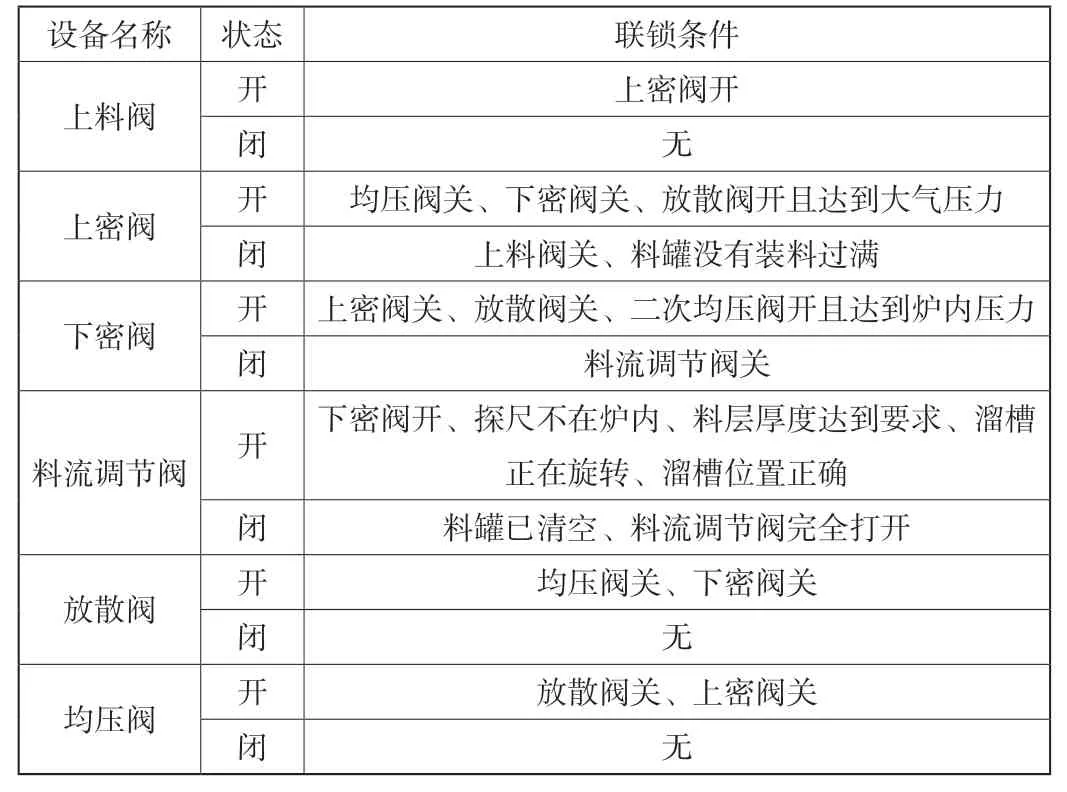

5 电气联锁

炉顶各设备之间需按工艺要求设置电气联锁,详见下表:

表1 阀门联锁表

以上联锁只在自动模式下存在,如果在就地模式时,各设备之间则没有联锁控制。如果炉内的压力过低,可通过按键开关解除上密阀与下 密阀之间的联锁。

6 结束语

高炉的整个上料及卸料过程结合了机械、电力拖动、逻辑控制和过程仪表等控制技术,炉顶包括的子系统较多,通过修订炉顶设备的控制参数,能对炼铁系统做出多种响应,以适应不同的工作模式及工艺要求,满足生产条件复杂多变的情况。