废液晶面板铟浸出调控研究

2022-07-31李晓晗王艺博阮久莉李妍林张建强郭玉文

李晓晗,王艺博,阮久莉,李妍林,张建强,郭玉文*

1.西南交通大学地球科学与环境工程学院

2.中国环境科学研究院

随着我国社会经济的快速发展,液晶产品销售份额已远超西欧和北美,数以亿计的液晶显示屏报废将带来巨大的环境风险和资源浪费,也存在安全隐患[1-4]。据国家统计局数据显示,2019年中国液晶显示器出货量约1.69亿台,智能手机的出货量已经超过16.9亿台,计算机出货量约5.26亿台。液晶显示器中的铟以铟锡氧化物(indiumtinoxide,ITO)形式存在,由一定比例混合的 In2O3与 SnO2烧结而成[5]。世界上铟储存量仅为黄金的1/6,没有发现单独的铟矿。铅锌矿常伴随有铟,钢铁冶炼等产生的烟尘中也有一定含量的铟,这是目前铟产品的主要原料来源。现有约70%的铟产品用于生产液晶面板,因此,废液晶显示面板中铟极具资源价值,开展废液晶面板铟回收不仅有利于减污降碳,而且具有重要的经济效益、社会效益和生态效益[1,6-7]。

目前,有关废液晶面板铟回收相关研究以酸浸出法为主[8]。刘猛等[9]采用7.0~7.5 mol/L盐酸浸出4 h,铟浸出率达到95%。聂耳等[10]采用200 g/L硫酸和0.5 g MnO2在90 ℃条件下处理废液晶面板,铟的浸出率为89%。采用一定辅助措施有利于铟浸出。嵇佳伟等[11-12]分别采用微波焙烧预处理和超声协同辅助浸出铟,最终铟浸出率分别为92.3%和96%。Wang等[13]通过响应表面方法(RSM)中的中心复合设计(CCD),在硫酸浓度为0.6 mol/L、浸出时间为42.2 min、反应温度为65.6 ℃条件下,得到铟浸出率接近100%。现有研究报道主要集中获取铟高浸出率的浸出条件方面,对不同浸出条件下杂质离子同步浸出情况报道较少。Virolainen等[14]发现,低浓度酸条件可以抑制锡的浸出,对铟的选择性更好。杨东梅等[15]研究了不同种类的浓酸体系下面板主要浸出元素浸出率,得出铟和铁在不同酸体系下浸出率差异不大,在浓硫酸体系下,铝和锡等杂质浸出率得到明显抑制。蒲丽梅等[16]测定了浓盐酸、浓盐酸-双氧水、浓硝酸、王水-浓盐酸-浓硝酸、浓硫酸体系下各元素的浸出率,得出不同酸体系下铟的浸出浓度最大差异为0.22 mg/L,主要浸出杂质为铝和铁。由于铁、铝等的离子在含铟浸提液浸出过程中与铟存在竞争性吸附和同步转移,影响到铟再生回收过程的富集和除杂,因此,开展废液晶面板铟浸提过程中铟与杂质离子浸出调控研究,对于提高铟浸出率和降低生产成本有重要意义。

1 材料与方法

1.1 试验材料

试验材料来源于回收的废液晶显示器。样品处理过程如下,拆解废液晶显示器得到液晶面板,把数10块废液晶面板破碎、混合,过20目筛。试验试剂包括硫酸(分析纯),多元素标准溶液(100 μg/mL,国家有色金属及电子材料分析测试中心),硅标准溶液(100 μg/mL,国家有色金属及电子材料分析测试中心),锡标准溶液(1 000 μg/mL,国家有色金属及电子材料分析测试中心),试验用水为纯水。

1.2 试验方法

称取(2±0.01)g样品,分别按表1所示试验条件进行浸出试验,探讨硫酸浓度、浸出时间、液固比、反应温度等对面板中铟及铁、铝、锡、硅浸出率的影响。

表1 废液晶面板浸出试验方案Table 1 Leaching experimental scheme of waste LCD panel

每个试验处理设3个平行样,结果取平均值。一次浸出液经抽滤(<0.45 μm)后于样品瓶定容至50 mL保存。为了更好地实现铟的最大程度浸出,采用同一条件对一次浸出渣进行二次浸出,二次浸出液抽滤定容后测试铟及铁、铝、锡、硅离子浓度。把二次浸出渣加入到10 mL王水中,常温条件下以350 r/min的速度搅拌2 h,浸出液定容后测试铟及铁、铝、锡、硅离子浓度。把一次浸出、二次浸出以及王水浸出结果加和到一起,作为样品中铟及铁、铝、锡、硅的浸出率。试验结果表明,铟的一次浸出率大多高于90%,因此除特别说明外,本研究所述浸出率均为一次浸出率。

前期预备试验发现,锡浸出浓度为0.041 mg/g,仅为铟的1/6,相较于其他元素浸出浓度较低,回收价值不高,故不再讨论各浸出因素对锡的影响。

1.3 分析方法

使用全谱直读型电感耦合等离子光谱仪(ICPE-9820,日本岛津公司)测定样品中的铟及铁、铝、硅离子浓度。

2 结果与讨论

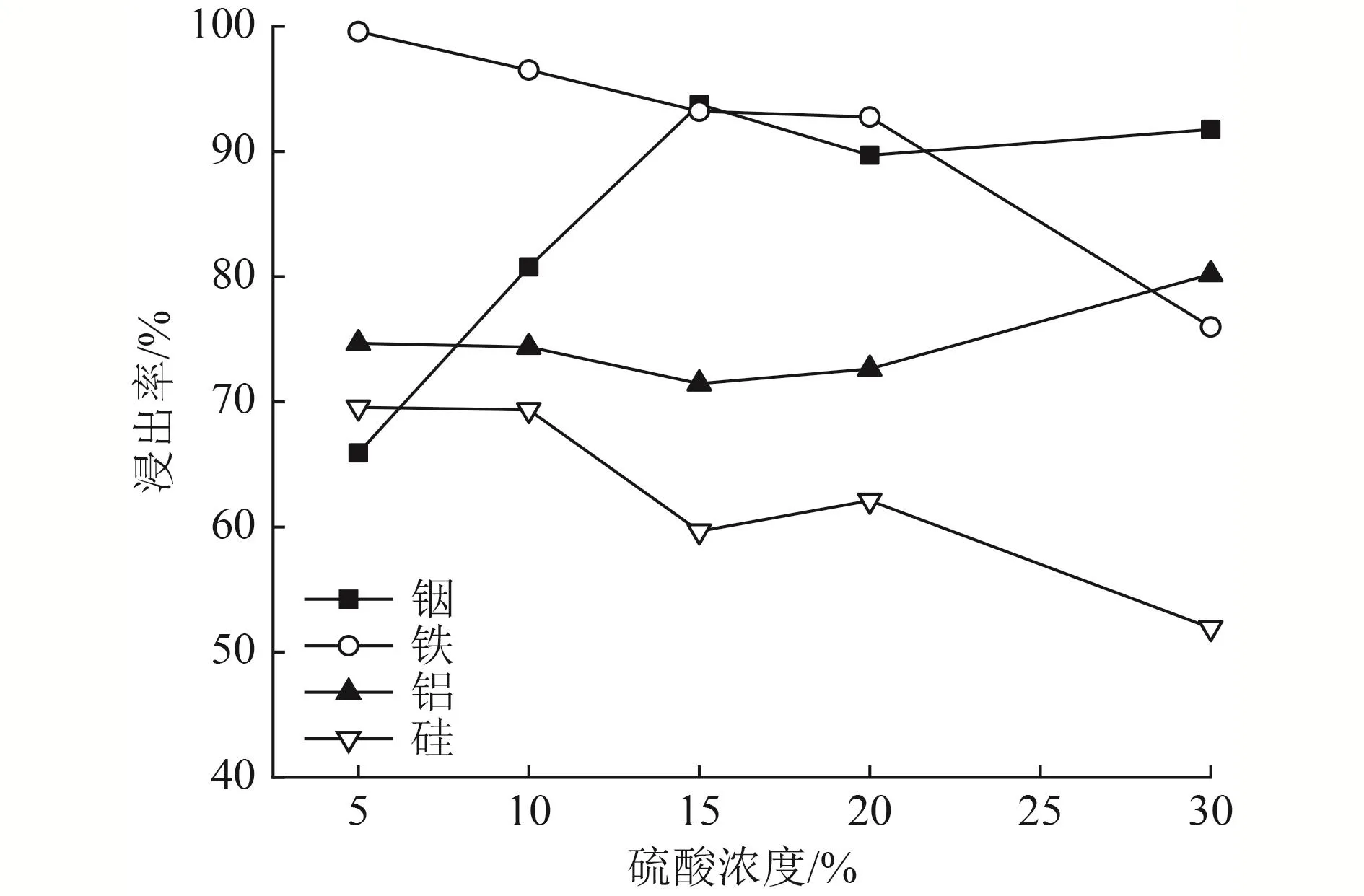

2.1 硫酸浓度对浸出率的影响

在浸出时间为6 h,液固比为5,搅拌速度为350 r/min,反应温度为20 ℃条件下,硫酸浓度对铟、铁、铝、硅浸出率的影响如图1所示。从图1可以看出,这4种元素均可溶于硫酸,但其浸出率受硫酸浓度的影响。其中铟的浸出率随硫酸浓度增加呈上升趋势,当硫酸浓度为15%时,浸出率达到最高,为93.77%;进一步提高硫酸浓度,则对铟浸出率影响较小。铝的浸出率虽然随硫酸浓度增加略有提高,但总体变化不大,保持在72.62%~80.19%。硫酸浓度从5%增加到30%,铁和硅的浸出率分别降低了23.59%和17.61%。铁的浸出率随着硫酸浓度的增加呈下降趋势,这可能与硫酸强氧化性作用下铁在水溶液中形成钝化膜有关。Foley等[17]认为在较高硫酸浓度条件下,铁表面形成含有γ-Fe2O3的钝化膜,阻止铁的浸出。硅的浸出率随着硫酸浓度的增加呈下降趋势,试验发现,较高浓度硫酸浸提液抽滤过程较为困难。贺山明等[18]研究发现,硅浸出后可能以硅酸的形式聚合成为硅胶,硅胶凝聚成为网状硅凝胶,抽滤过程中凝胶被滤纸截留堵塞滤纸,导致硅浸出浓度随着硫酸浓度的增加而降低,形成的硅凝胶会吸附铟离子。李瑶[19]认为在高浓度酸中铟离子浓度降低是其他阴离子产生的沉淀、络合物等作用导致的。这也可能是硫酸浓度高于15%时,铟浸出率反而降低的原因。综上,高浓度硫酸条件下有利于抑制杂质铁、硅离子的浸出,但从铟回收率和回收成本考虑,最佳硫酸浓度为15%。

图1 硫酸浓度对主要元素浸出率的影响Fig.1 Effect of sulfuric acid concentration on leaching rates of main elements

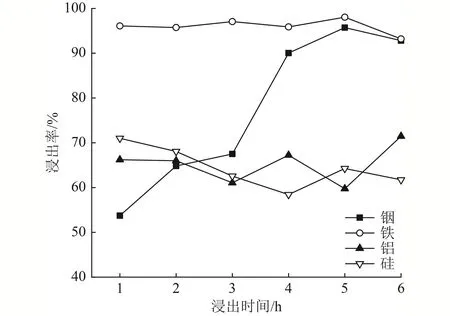

2.2 浸出时间对浸出率的影响

在硫酸浓度为15%,液固比为5,搅拌速度为350 r/min,反应温度为20 ℃条件下,探讨了浸出时间对铟、铁、铝、硅浸出率的影响,结果如图2所示。从图2可以看出,铟浸出率随浸出时间变化较大,而铁、铝、硅相对较为平稳。铟浸出率随浸出时间增加呈上升趋势,在反应5 h时基本达到稳定,此时浸出率为95.72%,之后随着浸出时间的增加浸出率略有降低。铁、铝、硅浸出率随浸出时间变化浮动差异均在10%以内,可认为在1 h以内这3种元素的浸出反应已基本达到平衡,浸出时间对其影响较小。因此,从获取更高的铟回收率考虑,最佳浸出时间为5 h。

图2 浸出时间对主要元素浸出率的影响Fig.2 Effect of leaching time on leaching rates of main elements

2.3 液固比对浸出率的影响

在硫酸浓度为15%,浸出时间为5 h,搅拌速度为350 r/min,反应温度为20 ℃的条件下,液固比对各元素浸出率的影响见图3。从图3可以看出,铟的浸出率随液固比的增加先增高后降低,在液固比为10时,浸出率最大,达98.11%,液固比为20时,浸出率略有降低。液固比增加有利于溶液保持较高的酸浓度,更有利于硫酸和氧气的扩散,但在液固比较高情况下硫酸过剩,浸出的大量可溶性硅容易团聚成硅胶吸附铟离子[18]。铁浸出率随液固比变化较小,一直保持较高浸出率;硅的浸出率受酸浓度和可溶性硅聚集成硅胶的双重影响,表现出随液固比增加而降低的趋势;铝在液固比为5时,浸出率最低。从经济效益和铟回收率角度考虑,最佳液固比为10。

图3 液固比对主要元素浸出率的影响Fig.3 Effect of liquid-solid ratio on leaching rates of main elements

2.4 反应温度对浸出率的影响

在硫酸浓度为15%,浸出时间为5 h,液固比为10条件下,反应温度对各元素浸出率的影响见图4。从图4可以看出,铟和铁的浸出率随反应温度的增加变化不大,不同反应温度条件下的浸出率变化范围不超过0.5%。反应温度对铝和硅的浸出率略有影响,铝的浸出率随着反应温度的增加呈上升趋势,硅的浸出率随反应温度的增加呈先增加后减小的趋势。这是由于较高的反应温度促进可溶性硅转化为SiO2或复合硅酸盐沉淀[18]。考虑到反应温度对铟浸出影响不大,同时考虑杂质浸出和经济效益,最佳反应温度为20 ℃。

图4 反应温度对主要元素浸出率的影响Fig.4 Effect of reaction temperature on leaching rates of main elements

2.5 废液晶面板铟浸出调控

铟锡氧化物主要为In2O3与SnO2。液晶面板玻璃主要组成元素为硅、铝等,以SiO2、Al2O3形式存在,滤光片中还存在铁及其氧化物,废液晶面板浸提过程中主要元素发生如下化学反应[20-21]:

刘猛等[9]使用较高酸浓度(5.5~10.0 mol/L)浸提ITO靶材发现,通过改变酸浓度可提高铟浸出率约10%,浸出时间由2 h延长至4.5 h可提高铟浸出率约20%。由此可见,酸浓度、浸出时间对铟的浸出率影响较大,为获取较高的铟浸出率应对其进行优先调控。本研究同步研究了铁、铝、硅浸出情况,发现适当提高硫酸浓度可降低铁、硅的浸出率,理论上有利于控制二者的同步浸出。虽然适当提高液固比有利于减少铝、硅的浸出,但是液固比越大,得到的浸出液中铟离子浓度越低,不利于铟的富集及后续电沉积再生。最佳硫酸浓度基准是较高的铟浸出率,尽可能低的铁、硅的浸出率。反应温度对铟浸出率影响很小,但对铝、硅的浸出率有一定的影响,其调控最终服务于获得较高的铟浸出率,因此浸出过程不考虑加热。

3 结论

(1)废液晶面板铟的浸提受到硫酸浓度、浸出时间、液固比以及反应温度的影响,浸提反应应优先调控硫酸浓度,适当提高硫酸浓度有利于提高铟浸出率和降低铁、硅的浸出率。

(2)延长浸出时间有利于提高铟浸出率,且对铁、硅、铝的浸出率影响不大。

(3)最佳铟浸出条件,硫酸浓度为15%,浸出时间为5 h,液固比为10,反应温度为20 ℃,此时铟浸出率为98.11%。