熔盐法制备三元层状MAX相陶瓷的研究进展

2022-07-30胡前库李丹丹王李波周爱国

张 斌,胡前库,李丹丹,王李波,周爱国

(河南理工大学材料科学与工程学院,焦作 454000)

0 引 言

20世纪60年代,Nowotny等[1]首先合成了一些三元过渡金属碳化物或氮化物,并将这些具有密排六方结构的化合物统称为H相。21世纪初,Barsoum[2]在其综述中将该化合物命名为Mn+1AXn相,简称为MAX相,其中,M为早期过渡金属,A为Ⅲ、Ⅳ主族元素,X为碳或氮[3-4]。目前,已实验合成出80余种MAX相[5]。

MAX相材料具有类似的层状晶体结构,属于六方晶系,P63/mmc空间群。根据化学式Mn+1AXn中n值的不同,可以将MAX相分为211相、312相、413相等,其晶体结构如图1[6]所示。X原子位于M原子紧密堆积所形成的八面体空隙中,A层原子则位于两个相邻的M6X层中间。由于其特殊的结构,MAX相原子间结合力也有所不同,其中M和X原子间以键能较强的共价键和离子键相键合;M和A原子间则以键能较弱的共价键和金属键键合。由于MAX相结构以及原子间成键特性,使得MAX相材料兼具金属与陶瓷的多种优势[7-9],例如具有可加工性、导电性、耐热冲击性和耐损伤性,并且具有相对较低的热膨胀系数。大多数MAX相具有较高的弹性模量、高温强度以及抗氧化和抗腐蚀性能[10-14],使得MAX相在各个领域的应用前景非常广阔[15-17]。通过去除MAX相中A元素,MAX相还可以选择性被刻蚀为二维材料MXene[18]。同时,由于计算材料学的发展,越来越多的MAX相通过计算的方式被发现[19-21]。但理论计算上可行的物质通过实验室合成并不容易,所以如何实验合成计算所预测的稳定MAX相,成为材料科学工作者的研究方向之一。

图1 MAX相晶体结构图[6]Fig.1 Crystal structures of MAX phases[6]

从1960年合成最初的MAX相到现在,制备MAX相的各种方法层出不穷,如热压烧结[22]、无压烧结[23]、放电等离子烧结[24]、热等静压烧结[25]以及磁控溅射[26]、自蔓延高温合成[27-28]、高能球磨[29]、微波合成[30]等方法。这些传统的合成方法都有一定的局限性,如反应温度较高、合成时间过长、合成样品较少,且大部分无法直接一步制备所需MAX相。近些年来,科学工作者不断对熔盐法进行改进,熔盐法合成MAX相的相关文献越来越多。本文对近几年发表的熔盐合成MAX相的文献进行总结并对比分析,以期为未来MAX新相的合成提供参考。

1 传统熔盐法合成MAX相

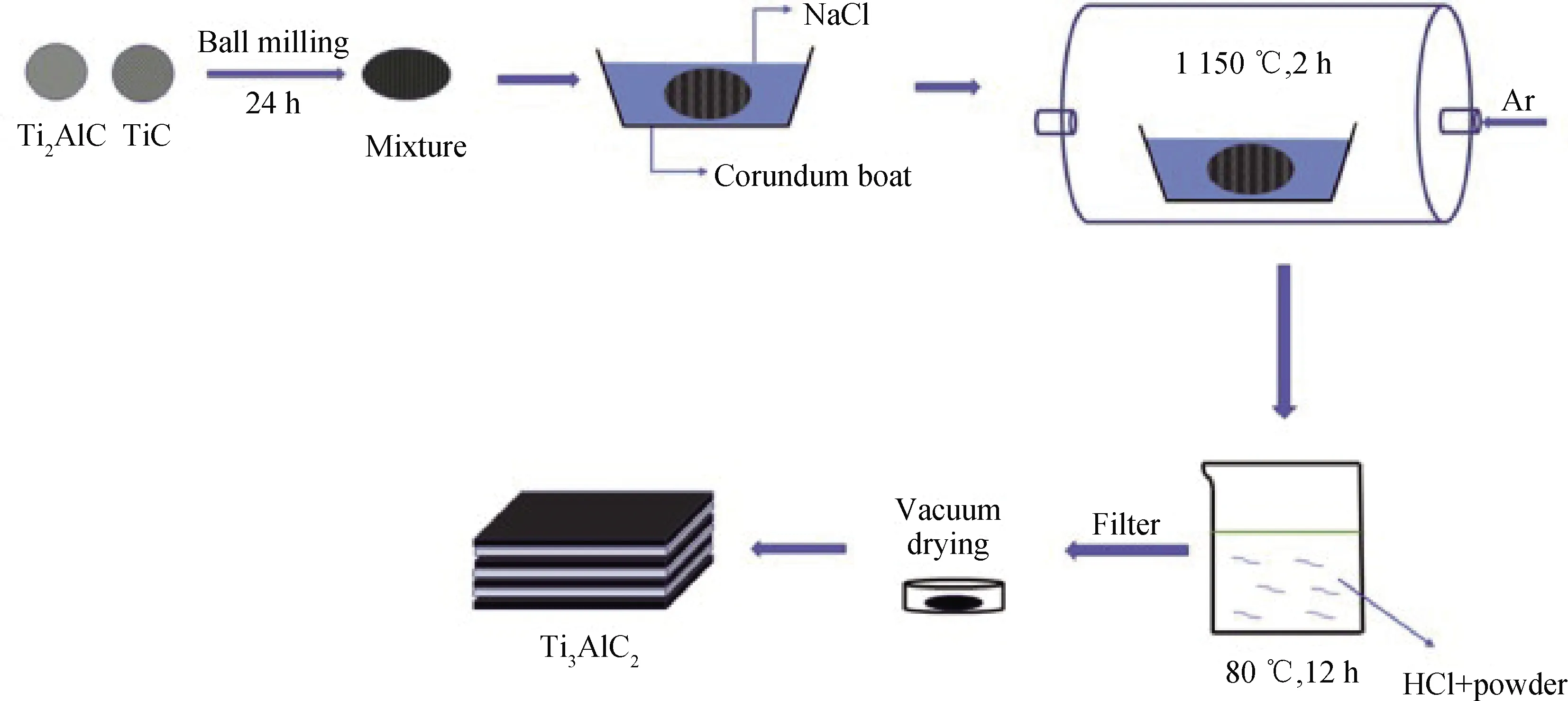

熔盐法是将反应原料和熔点较低的无机盐充分混合后加热进行反应。当温度升高,熔点较低的盐熔化作为反应溶剂,为合成提供了液相环境,合成过程由固相反应转变为液相反应,原料间接触面积增大,反应在原子尺度进行。因此和传统合成方法比较,反应进行的更加完全,产物微观形貌更好,同时所制得产物的纯度更高。熔盐法在合成氧化物陶瓷粉体方面应用较早。但在MAX相合成方面,一直到2008年,中国科学院上海硅酸盐研究所的Tian等[31]采用熔盐法首次合成了MAX相Cr2AlC,但此时的熔盐法无法保证样品在高温下不被氧化,合成需要在惰性气体保护下进行。图2以Ti3AlC2MAX相为例说明了熔盐法合成MAX相的实验流程。由于合成流程比较复杂,因此该方法在早期合成MAX相中的应用并不广泛。

图2 熔盐法通过Ti2AlC-TiC混合物合成Ti3AlC2 MAX相流程图[32]Fig.2 Schematic flow of the NaCl-assisted synthesis process for Ti3AlC2 MAX from a Ti2AlC-TiC mixture[32]

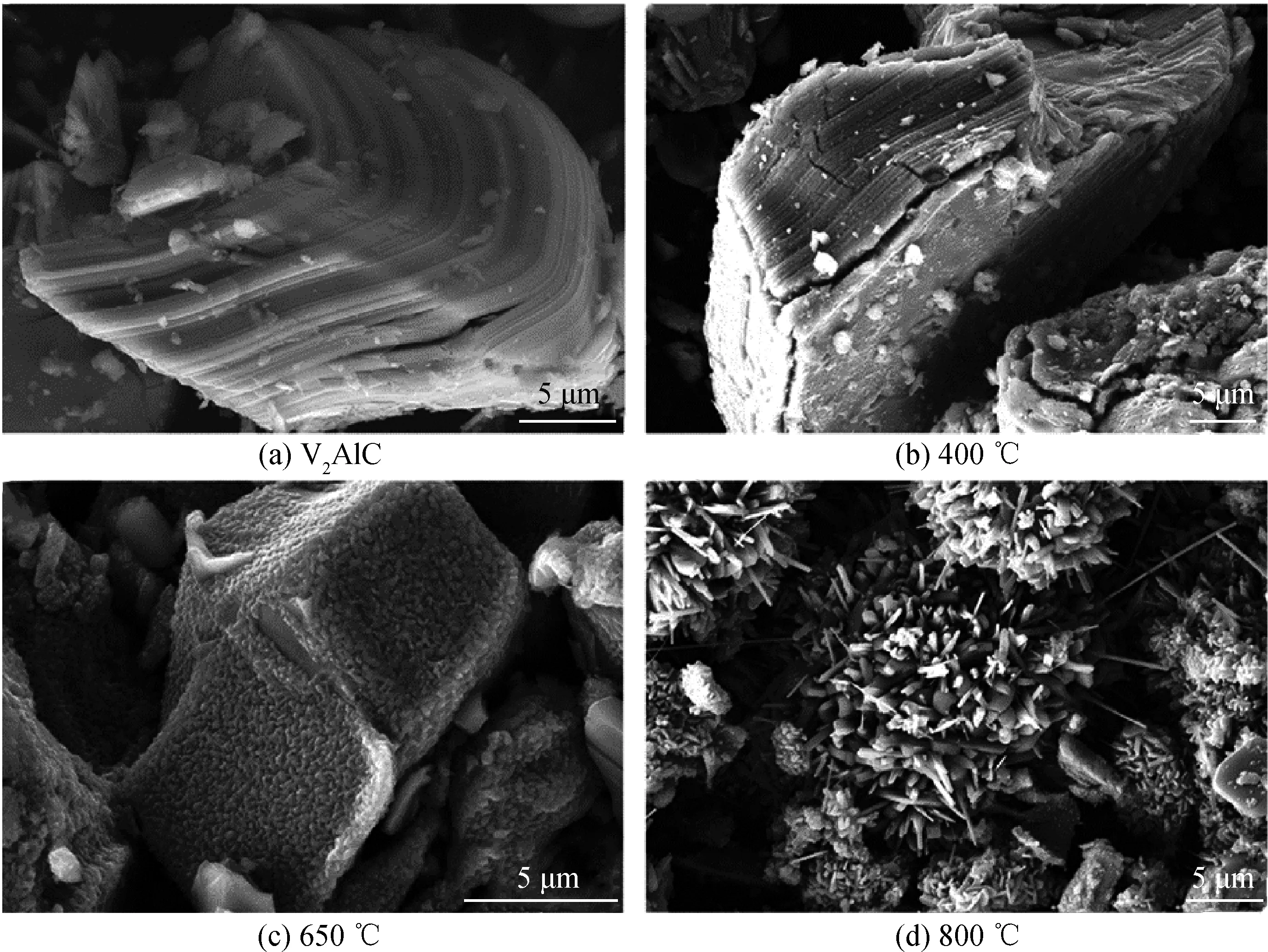

近几年来,一些传统的MAX相如Ti3SiC2[34]、V2AlC[33]、Ti2AlC[35]和Ti3AlC2[32]等都通过熔盐法被成功合成。2017年本课题组通过传统熔盐法合成V2AlC MAX相并研究了其抗氧化性能[33],阐述了V2AlC在空气中氧化的三个阶段,其SEM照片如图3所示。从图3(a)可以看出,所合成的V2AlC相呈现典型的MAX相层状堆垛形态。在400 ℃以下,V2AlC不会被氧化;温度升高到650 ℃时,V2AlC被氧化为V2O5和Al2O3。

图3 V2AlC粉末和在不同温度下氧化1 h后的SEM照片[33]Fig.3 SEM images of V2AlC and oxidized V2AlC powders at different temperatures[33]

除合成传统MAX相外,Zhong等[36]在2021年通过用廉价原料AlV5、Al8V5,在较低温度下,用熔盐法成功制备出V2AlC和V4AlC3MAX相,并探究了该反应的机理,其反应方程式如式(1)、(2)所示。该成果大幅降低了合成成本,对MAX相的低能耗高产量合成有着重要意义。

(1)

(2)

2021年,Li等[37-38]通过熔盐法成功合成了MAX新相Sc2SnC和V2SnC,将稀土族元素引入到MAX相中,扩大了MAX相家族元素的选择范围,有利于MAX新相的发现和合成。同时,所合成的MAX新相V2SnC具有优异的电化学储锂性能,作为阳极材料,V2SnC的最大锂存储容量达490 mAh·g-1,是目前已知容量最高的MAX相阳极。

相对于普通烧结,熔盐法在通入氩气的同时需要混合熔盐并洗去熔盐,步骤较多。但是熔盐法的优势在于其可以显著降低合成温度,且获得的产物形貌更好、纯度更高。因此,熔盐法在MAX相的合成中愈发重要。

2 熔盐屏蔽法合成MAX相

2019年,Dash团队[39-40]改进传统熔盐法,在空气环境下,成功合成了Ti2AlN[39]和Ti3SiC2[39-40]MAX相材料,并将该方法命名为MS3。具体实验流程如图4所示,使用在室温下具有延展性的卤化钾作为熔盐,按照一定的比例,将原料与熔盐充分混合后干燥。通过200 MPa冷压以及300 MPa等静压,将混合好的样品封装在致密的卤化钾块体中。随后将致密的块体放入内部铺满卤化钾盐床的坩埚中,并用卤化钾没过致密块体,便可以加热开始反应。由于压制好的原料坯在反应温度下的密度大于已经处于熔融状态下的卤化钾盐,因此原料坯在反应时位于熔融卤化钾盐的底部,受卤化钾盐保护从而不被氧化。在反应完成后,将反应产物用水洗涤,除去卤化钾,即可得到所需样品。

图4 MS3法合成MAX相的流程图[39]Fig.4 Schematic flow of the MS3 process for MAX synthesis[39]

MS3法在MAX相合成上的应用越来越广泛。Badie等[41]通过MS3法在空气气氛下合成了纯度较高的Ti2AlC MAX相。Roy等[42]改进了MS3法,使用低熔点盐的混合物NaCl+KCl(熔点657 ℃)作为熔盐,不再对原料进行封装,而是将处理好的原料直接置于坩埚底部,并用准备好的混合盐覆盖。在较低温度下,于空气气氛中合成出了较高纯度的Ti2AlN和V2AlC MAX相,该方法在进一步简化了操作的同时,获得了更高纯度的反应产物。2021年,Tobias Placke团队[43]使用MS3法成功合成了纯度分别为91%、94%的公斤级的Ti2AlC和Ti3AlC2MAX相,从而使批量MAX相的合成成为现实。

MS3方法的优势在于:(1)可一次性批量合成样品,且所合成产物通过洗涤即可得到粉末状样品,省去了传统MAX相合成后研磨破碎的过程,将MAX相的一次合成量从克级提升到了千克级;(2)在高温时由于有盐床熔化保护,样品不与氧气接触,因此该方法不需要通入惰性气体进行保护;(3)将传统合成MAX相的方式由固相反应转变成了在熔盐中的液相反应,降低了反应所需温度;(4)所使用的卤化钾盐可以通过洗涤干燥进行回收再利用。上述优势使得MS3方法成为未来批量合成MAX相的重要方法。

3 路易斯酸盐法置换合成MAX相

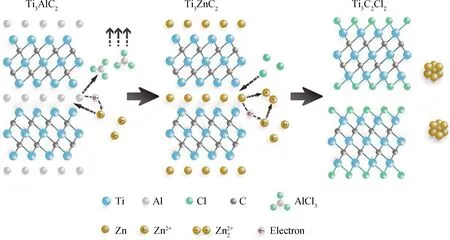

2019年,Li等[44]创造性地将ZnCl2分别混入MAX相Ti3AlC2、Ti2AlN、Ti2AlC与V2AlC中,加热到550 ℃进行反应。熔融的路易斯酸盐ZnCl2与MAX相进行A元素置换反应,成功合成了MAX新相Ti3ZnC2、Ti2ZnN、Ti2ZnC以及V2ZnC,其反应过程如图5所示。ZnCl2作为熔盐的同时参与反应,将原料MAX相和ZnCl2以1∶1.5的摩尔比在手套箱中充分混合后,放入氧化铝坩埚中,并将坩埚放进通有氩气保护的管式炉。在550 ℃下反应5 h后,将产物用去离子水洗涤并干燥,除去多余的ZnCl2,即可得到以Zn为A层的MAX相。该反应是自上到下进行的置换反应,通过扫描电子显微镜及能谱分析,确定了Zn成功在A位置将Al置换,且未改变MAX相的结构。Li等[44]首次成功将Zn元素引入到MAX相家族中,并将此过程称为路易斯酸熔盐反应。以Ti3ZnC2为例,该反应的方程式如式(3)所示,AlCl3在高温下挥发,不断促进反应的进行。

图5 路易斯酸盐置换反应制备MAX相[44]Fig.5 Preparation of MAX phases by Lewis acidic salt replacement reaction process[44]

(3)

随后,Huang等使用CuCl2和CuI作为路易斯酸盐,通过置换反应成功合成Ti3(AlxCu1-x)C2、Nb2CuC及Ti2(Al0.1Cu0.9)N,成功将Cu元素引入到MAX相家族中[45-46]。其中MAX相Ti3(AlxCu1-x)C2的A层元素是Al-Cu固溶体,且有一定的面内有序性。同时合成的Ti3(AlxCu1-x)C2相表现出了与天然酶相似的过氧化物酶催化活性,所制造的生物传感器表现出了对H2O2非常灵敏的检测能力。

除了在MAX相中成功引入新A层元素外,路易斯酸盐法还提供了一个较低温度下置换合成固溶体MAX相的新思路。Chen等分别用FeCl2和SnCl2作为熔盐,在较低温度下合成了Ti3(Al,Fe)C2及Ti3(Al,Sn)C2固溶体MAX相[47-48]。相比传统的合成温度[49-51],路易斯酸盐法的合成温度降低了400 ℃以上,大幅降低了能耗。

除了置换合成新型MAX相,在加入过量的熔盐后,路易斯酸盐法还可以制备只含有Cl基团的二维材料MXene。Li等[44]通过路易斯酸盐法,成功制备了Ti3C2Cl2和Ti2CCl2MXene,制备过程中没有F元素的参与,是一种绿色安全的MXene制备方法。2021年,Ma等[52]将MS3法和路易斯酸盐法进行了结合,在空气气氛中实现了Ti3C2MXene的一锅法快速合成。和其他合成MXene方法相比,该方法方便快捷,只需要10 min即可将Ti3AlC2刻蚀为Ti3C2MXene,大大减少了MXene材料的刻蚀时间,且刻蚀过程绿色安全,开辟了MXene材料合成的新路径。

路易斯酸盐法不但引入了A层新元素Zn和Cu,还实现了Fe、Sn元素的低温置换,为MAX相合成提供了更多思路。同时,加入过量的路易斯酸盐还可以将MAX相直接刻蚀成具有单一基团的MXene。路易斯酸盐法合成MAX相的优势在于,其可以通过置换反应将传统方法无法合成的A元素置换进MAX相中,并合成出MAX新相。其劣势也很明显,该反应需要用到A元素的卤族盐,且对该卤族盐有熔点及沸点的限制,不能过高或过低。过高无法形成液态环境,反应无法进行;过低卤族盐损失过快,反应同样无法进行。

4 熔盐电化学法合成MAX相

通过熔盐中的电化学反应来批量生产金属以及合金是一个广泛采用的方法[53-54]。近些年比较新颖的创意是通过电脱氧工艺,在较低温度下,通过还原成本低廉的氧化物阴极,来合成目标产物。将碳源和氧化物阴极混合后,该工艺还可以用于合成碳化物及碳化物复合材料[55-56]。

2016年,Abdelkader[57]首次将熔盐电化学法应用到MAX相的合成中,采用Cr2O3、Al2O3和石墨粉作为原料,成功合成了Cr2AlC MAX相。熔盐电化学法合成MAX相的反应过程如图6所示。以直径10 mm的石墨棒作为阳极,将NaCl和CaCl2以1∶1的摩尔比充分混合后作为电解质。阴极的制作较为复杂,共分为三步。首先,将摩尔比为2∶1的Cr2O3和Al2O3充分混合均匀后压坯,并在空气中1 200 ℃烧结24 h;随后将烧结块体磨成粉,并把石墨加入到粉末中混合均匀;最后将混合物压坯,在氩气保护下在400 ℃烧结成型。在施加电流的影响下,氧化物阴极中的氧被电离并向阳极移动,最终在阳极和碳反应生成CO或CO2气体,其他元素则通过原位相互作用,在阴极反应生成目标材料,该反应的进行过程如图6中的方程式所示。

图6 熔盐电化学法合成MAX相示意图[58]Fig.6 Schematic diagram of preparation of MAX phases by molten salt electrochemical method[58]

随着研究的进展,Li等[58]和Liu等[59]分别用熔盐电化学法以TiO2、Al2O3、石墨和V2O5、Al2O3、石墨为原料,成功制备Ti3AlC2和V2AlC MAX相。这证明了通过熔盐电化学法合成MAX相是切实可行的。该方法以金属氧化物为反应原料大大降低了原料成本。2020年,Pang等[60]以富钛矿渣、Al2O3和石墨为原料成功制备出Ti3AlC2MAX相,进一步降低原料成本的同时实现了对矿物废料的循环利用。在合成目标产物的同时保护了环境,开拓了低成本绿色合成MAX相的新思路。

熔盐电化学法所用原料是金属氧化物,原料成本大大降低,甚至可以用富金属矿渣作为反应原料,是一种新的环境友好型MAX相合成方法。相比较于其他熔盐法,熔盐电化学法通过电解氧化物来合成目标MAX相,该反应可持续进行、流程简单、原料来源广泛,未来有望通过熔盐电化学法大规模工业合成MAX相。

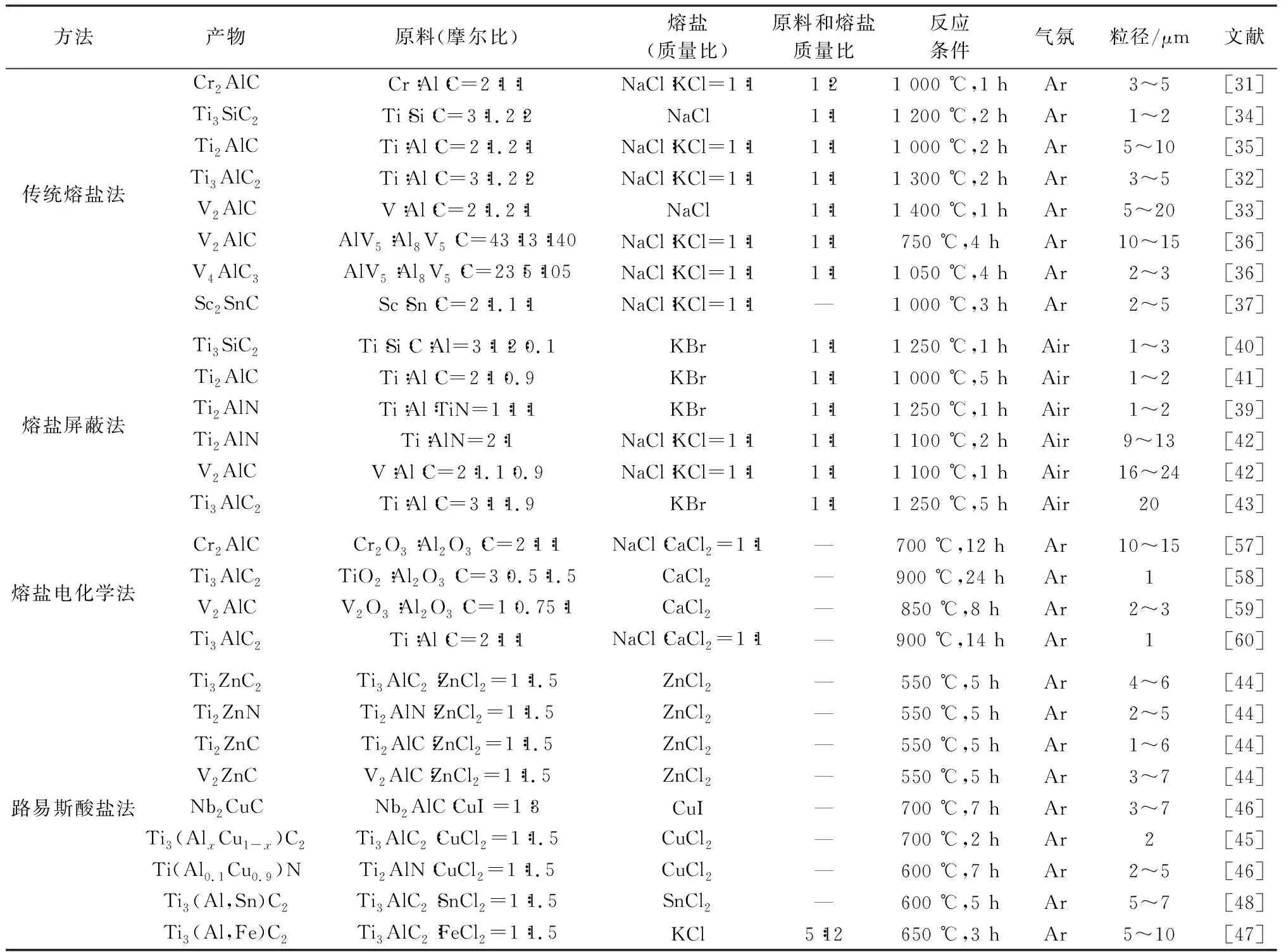

5 四种熔盐法比较

上文综述了近些年报道的四种熔盐法合成MAX相的最新进展,将四种熔盐法合成MAX相的工艺参数进行汇总,列于表1中。熔盐法制备MAX相的反应过程在液相下进行,原料间接触面积较大。因此熔盐法显著降低了MAX相合成的反应温度。传统熔盐法、熔盐屏蔽法、路易斯酸盐法和熔盐电化学法等四种方法所制备MAX相的微观形貌没有差别,均为典型的MAX相层状堆垛形态,合成的MAX相样品尺寸并不主要取决于合成方法,合成条件对其尺寸大小具有较大影响。

表1 不同熔盐法合成MAX相工艺参数Table 1 Process parameters of MAX phases by different molten salt methods

6 结语与展望

同时拥有金属和陶瓷优异性能的MAX相应用广泛,但是合成MAX相的传统方法存在能耗高、产量低的缺点。熔盐法可以低能耗、低成本地合成MAX相材料,且产量较高,是未来工业大规模合成MAX相的重要方法,有力支持了MAX相的大规模应用。但相对于庞大的MAX相家族,使用熔盐法合成的MAX相种类较少,且多为传统MAX相。目前熔盐法合成的MAX相中,M层元素只有第四周期的Ti、V和Cr,且A层元素大多数为Al,同时反应所用熔盐种类较少。因此,探索更多MAX相的熔盐法合成,以及不同熔盐对熔盐法合成MAX相的影响是未来研究的方向。期待有更多的研究人员注意到熔盐法合成MAX相,以此来促进更多MAX相的低能耗、低污染,以及高效合成。