硅片表面织构对“SE+PERC”双面单晶硅 太阳电池电性能影响的研究

2022-07-30王守志王丽婷周啸颖黄国平

王守志,王丽婷,周啸颖,孙 航,刘 阳,黄国平

(中节能太阳能科技(镇江)有限公司,镇江 212132)

0 引言

随着化石能源紧缺和环境污染等问题的加剧,人们对清洁能源的需求不断增加,光伏发电技术越来越受到关注。硅基太阳电池因成本低、光电转换效率高,占据了光伏行业约90%的市场份额[1]。近年来,随着选择性发射极(SE)激光掺杂和钝化发射极与背接触(PERC)技术的发展[2],尤其是“SE+PERC”双面单晶硅太阳电池的出现,使单晶硅太阳电池的光电转换效率已可提升至22%~24%。在硅片制绒环节,通过化学湿法腐蚀在单晶硅片表面制备金字塔状的陷光结构,即在单晶硅片表面形成织构,可有效降低硅片表面的反射率,从而提高太阳电池的光电转换效率[3-5]。但腐蚀后的金字塔形状会影响磷扩散深度和浓度、钝化膜钝化效果及丝网印刷银电极的接触,从而影响太阳电池的电性能[6-8]。因此,如何优化制绒工艺参数,提高单晶硅太阳电池表面织构的质量,对提高单晶硅太阳电池的光电转换效率具有重要影响。

行业内对单晶硅片的表面织构已有较多研究。比如:李雪方等[9]通过改变粗抛时间及织构时间探究减薄量对太阳电池电性能的影响,最终在复合生产中确定了机台的最佳粗抛和制绒时间;王兴普等[10]在制绒前利用硝酸/氟化氢/冰醋酸混合溶液对硅片进行粗抛,然后采用氢氧化钠/硅酸钠/异丙醇(NaOH/Na2SiO3·9H2O/IPA)体系混合溶液对粗抛后的硅片进行制绒处理,获得结构完整、排布紧密且大小均匀的硅片表面织构;吴文娟[11]使用TMAH/IPA体系溶液对单晶硅片表面进行制绒,通过改变反应时间和反应温度在单晶硅片表面获得了小而均匀的金字塔织构。虽然调整制绒腐蚀液的类型、浓度和添加剂的添加比例,以及改变刻蚀时的反应温度和反应时间,可以改善硅片表面金字塔的尺寸及均匀性,从而改善单晶硅太阳电池的光电转换效率[12-13,5],但关于不同表面织构对太阳电池电性能影响规律的研究相对较少。基于此,本文在硅片制绒环节,通过调整制绒添加剂的添加比例、反应时间和反应温度,制备不同形貌的表面织构,探索不同硅片表面织构对“SE+PERC”双面单晶硅太阳电池电性能的影响。

1 实验

1.1 实验材料

实验使用的硅片为太阳能级掺硼p型金刚线切割单晶硅片,尺寸为166 mm×166 mm,厚度为170~175 μm,电阻率为0.5~1.5 Ω·cm。

1.1.1 硅片表面织构制备

采用深圳市捷佳伟创新能源装备股份有限公司生产的槽式单晶硅片制绒设备对单晶硅片表面进行表面织构制备,具体步骤为:1)预清洗;2)水洗;3)碱制绒;4)水洗;5)后清洗;6)酸洗;7)水洗;8)慢提拉;9)烘干。

1.1.2 太阳电池制备

“SE+PERC”双面单晶硅太阳电池的制备流程如图1所示。

图1 “SE+PERC”双面单晶硅太阳电池的制备流程图Fig. 1 Production flow chart of“SE+PERC” bifacial mono-Si solar cell

为保证实验数据的可对比性,除制绒环节工艺参数不同外,太阳电池制备过程中的其他工序的工艺参数均一致,均由同一条生产线生产。

1.2 实验设计

根据目前生产线制绒工艺参数,当制绒添加剂体积分数在0.4%~0.6%之间、反应时间在360~520 s、反应温度在80~88 ℃之间时,硅片表面能得到较好的表面织构,且制得的太阳电池的光电转换效率较高。因此,以目前生产线制绒工艺参数为基础,在硅片制绒环节,本文设计了不同制绒添加剂体积分数、反应时间和反应温度条件下制备硅片表面织构的实验,重点研究了上述3个参数变化对硅片表面微观形貌、硅片表面反射率和制得的“SE+PERC”双面单晶硅太阳电池电性能的影响。

1.3 实验表征方法

清洗制绒后的硅片,然后采用FlexSEM 1000型扫描电子显微镜观测硅片表面织构的微观形貌;利用D8反射率测试仪测量硅片表面的反射率;利用HALM电学性能测试仪测试太阳电池的光电转换效率Eta、填充因子FF、开路电压Voc、短路电流Isc、串联电阻Rs和并联电阻Rsh等电性能参数;利用电致发光(EL)测试仪测试太阳电池的EL特性。

2 实验结果与讨论

2.1 不同制绒添加剂体积分数的影响

制绒添加剂主要由表面活性剂、成核剂和缓蚀剂等成分组成。其中,表面活性剂可改变溶液表面张力,包裹硅片表面有机物并溶解;成核剂利用有机基团作为金字塔起绒点,在成核点处抑制硅与氢氧根(OH-)的反应,能大幅提高金字塔成核密度,形成大量小尺寸的金字塔;缓蚀剂可控制反应进度,增大各向异性因子,达到初始反应速率快、后期反应速率慢的效果。

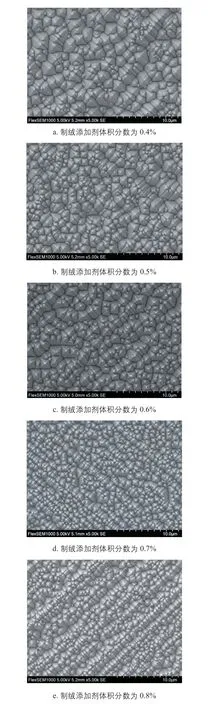

本实验选取同一批次硅片10000片,分成5组,每组2000片,除制绒腐蚀液中制绒添加剂体积分数不同,其余实验条件及控制标准均相同。制绒过程中,碱液(KOH)的体积分数为2%,添加剂的体积分数分别设置为0.4%、0.5%、0.6%、0.7%和0.8%,反应时间均为400 s,反应温度均为82 ℃。制绒添加剂体积分数不同时得到的硅片表面织构的微观形貌如图2所示。

从图2中可以看出:制绒添加剂体积分数为0.4%时,硅片表面的金字塔尺寸较大,且表面存在过度蚀刻的现象;随着制绒添加剂体积分数的增加,硅片表面的金字塔数量增多且尺寸逐渐减小,均匀性显著改善;当制绒添加剂体积分数增至0.7%时,硅片表面部分金字塔的尺寸可以减小至0.5 µm左右。

图2 制绒添加剂体积分数不同时硅片表面织构的微观形貌Fig. 2 Micromorphology of surface texture of silicon wafers at different volume fractions of texturing additives

在制绒过程中,硅片表面发生反应时会产生大量气泡,气泡的直径和密度直接影响制绒的反应速率,从而影响硅片表面织构的几何特征。气泡的大小及其在硅片表面的停留时间,与刻蚀液的粘度和表面张力有关。当制绒添加剂体积分数较低时,添加剂中的表面活性剂含量较低,刻蚀液的表面张力较大,因此,硅与氢氧根之间的反应较为强烈,造成反应过程中产生大量的氢气,且无法快速从硅片表面脱离,在溶液张力的作用下,气泡变大,气泡中的金字塔也随之变大。随着制绒添加剂体积分数的提高,刻蚀液的表面张力逐渐降低,使氢气快速从硅片表面脱离,由于离开时气泡的尺寸较小,因此金字塔的尺寸也相应较小,且成核点增多,金字塔数量增加。但随着制绒添加剂体积分数的持续增长,缓蚀剂会阻止硅原子的悬挂键与氢氧根反应,从而使金字塔尺寸非常小,不利于光的多次吸收。

制绒添加剂体积分数不同时硅片表面的反射率情况如图3所示。

图3 制绒添加剂体积分数不同时硅片表面的反射率情况Fig. 3 Reflectivity of silicon wafer surface with different volume fractions of texturing additives

从图3可以看出:随着制绒添加剂体积分数的增加,硅片表面的反射率呈先降低后升高的变化趋势;当制绒添加剂体积分数为0.7%时,硅片表面的反射率最低,约为10.21%。这是因为当制绒添加剂体积分数较低时,硅片表面的金字塔尺寸较大,不利于光的多次反射,陷光效果差,因此硅片表面反射率较高。但当制绒添加剂体积分数过高时,制绒添加剂对刻蚀反应的抑制性增强,氢氧根对硅的腐蚀效果减弱,在硅片表面出现了金字塔未覆盖的位置,这些位置增加了光的反射,从而使硅片表面反射率升高。

EL测试常用来判别太阳电池的品质,其测试原理是在太阳电池两端施加反向电压,注入非平衡态载流子,非平衡态载流子与电池内部的载流子复合产生光子,利用CCD相机捕捉产生的光子,最后将捕捉到的光子信息在计算机上显示出来,从而发现太阳电池的缺陷。“SE+PERC”双面单晶硅太阳电池对硅片表面状态非常敏感,硅片表面出现任何异常或污染,均会导致“SE+PERC”双面单晶硅太阳电池在EL测试时出现黑斑或黑点。异常“SE+PERC”双面单晶硅太阳电池的EL成像图如图4所示。

图4 异常“SE+PERC”双面单晶硅太阳电池的EL成像图Fig. 4 EL imaging of abnormal“SE+PERC”bifacial mono-Si solar cells

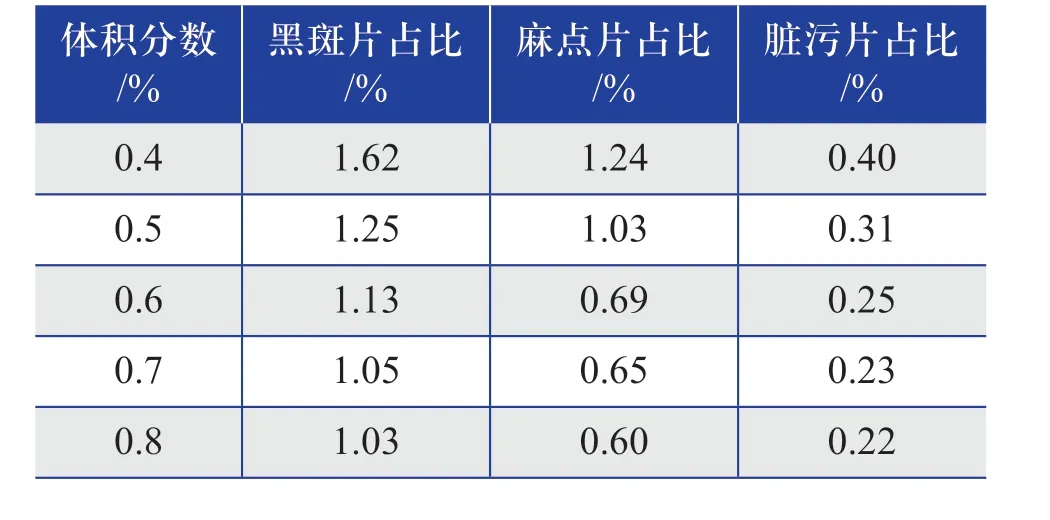

制绒添加剂体积分数不同时制得的“SE+ PERC”双面单晶硅太阳电池的黑斑、麻点、脏污片占比如表1所示。

表1 制绒添加剂体积分数不同时制得的“SE+PERC”双面单晶硅太阳电池的黑斑、麻点、脏污片占比Table 1 Proportion of dark spots,pits and dirty sheets of “SE+PERC”bifacial mono-Si solar cells prepared by different volume fractions of texturing additives

从表1中可以看出:随着制绒添加剂体积分数的增加,太阳电池的黑斑片、麻点片和脏污片的占比逐渐降低;在制绒添加剂体积分数为0.8%时,黑斑片、麻点片的占比最小,比制绒添加剂体积分数为0.4%时降低了36%。

不同制绒添加剂体积分数时制成的“SE+ PERC”双面单晶硅太阳电池的电性能变化趋势如图5所示。

图5 不同制绒添加剂体积分数时制备的“SE+PERC”双面单晶硅太阳电池的电性能变化趋势Fig. 5 Variation trend of electrical properties of “SE+PERC” bifacial mono-Si solar cells made with different volume fraction of texturing additives

从图5中可以看出:当制绒添加剂体积分数为0.4%时对应的太阳电池开路电压、短路电流和填充因子均最低,导致其光电转换效率最低,仅为22.607%。这是因为该体积分数时硅片表面的金字塔尺寸较大且均匀性差,使太阳电池对光子的捕获能力弱,表面光损失较大,导致其短路电流降低;另外,金字塔尺寸大会导致金字塔顶端和谷底钝化膜的沉积厚度不均匀,使钝化效果减弱,导致太阳电池的开路电压和填充因子较低,最终太阳电池的光电转换效率较低。当制绒添加剂体积分数为0.7%时,制得的太阳电池具有最高的短路电流(11.008 A)和最高的光电转换效率(22.676%),这可归因于制绒添加剂体积分数为0.7%时,硅片表面织构是均匀且致密的小尺寸金字塔结构,增加了对光的吸收,同时也促进了良好的表面钝化效果[6]。当制绒添加剂体积分数为0.8%时,虽然硅表面的金字塔尺寸很小,得到的太阳电池的开路电压和填充因子相对较高,但尺寸过小的金字塔不利于光的吸收,导致太阳电池的短路电流较低,为10.985 A,因此,该太阳电池的光电转换效率低于制绒添加剂体积分数为0.7%时制备的太阳电池的光电转换效率。

2.2 不同反应时间的影响

为研究不同反应时间对硅片表面织构微观形貌、硅片表面反射率及“SE+PERC”双面单晶硅太阳电池电性能的影响规律,实验选取同一批次硅片10000片,分成5组,每组2000片,除制绒过程中的反应时间不同外,其余实验条件及控制标准均相同。制绒过程中,碱液(KOH)的体积分数为2%,制绒添加剂的体积分数为0.7%,反应温度为82 ℃,反应时间分别为360、400、440、480和520 s。不同反应时间时硅片表面织构的微观形貌如图6所示。

图6 不同反应时间时硅片表面织构的微观形貌Fig. 6 Micromorphology of surface texture of silicon wafers at different reaction times

从图6中可以看出:随着反应时间的延长,硅片表面金字塔的尺寸逐渐增大。反应时间较短时(见图6a和图6b),硅片表面的金刚线切割条纹较为明显,其表面存在大量不规则重叠的金字塔和一些未被任何金字塔结构覆盖的区域,大部分金字塔尺寸小于1 μm且分布不均匀,而大尺寸的金字塔颗粒均分布于切割损伤处。随着反应时间延长到400 s(见图6c和图6d),硅片表面小尺寸金字塔逐渐增加,金字塔之间的尺寸差异减小,硅片表面的沟壑趋于平坦。当反应时间为440 s时(见图6e和图6f),硅片表面的沟壑几乎完全被金字塔覆盖,且表面金字塔尺寸较为适中,织构的均匀性较好。当反应时间为480 s时(见图6g和图6h),硅片表面的金字塔尺寸继续变大,大尺寸的金字塔占据主导。当反应时间为520 s时(见图6i和图6j),硅片表面的金字塔尺寸继续增大,且出现过度刻蚀现象。

反应时间不同时硅片表面的反射率曲线如图7所示。

图7 反应时间不同时硅片表面的反射率曲线Fig. 7 Reflectivity curve of silicon wafers surface with different reaction times

从图7可以看出:当反应时间延长至440 s时,硅片表面的反射率降至最小值,为9.926%;随着反应时间的继续延长,硅片表面的反射率逐渐升高,而在反应时间为520 s时达到最高值,为11.050%。

综合硅片表面织物的微观形貌和其反射率结果可知:最佳反应时间为440 s。这是因为反应时间为360 s时,硅片表面存在大面积金字塔未覆盖区域,且大部分金字塔尺寸较小,可达到纳米级,平而矮的金字塔结构的陷光效果差,导致硅片表面的反射率较高;而反应时间为520 s时,硅片表面的金字塔尺寸较大,均匀性差,不利于光的二次吸收,使硅片表面的反射率同样较高。

不同反应时间下制备的“SE+PERC”双面单晶硅太阳电池的电性能变化趋势如图8所示。

图8 不同反应时间下制备的“SE+PERC” 双面单晶硅太阳电池的电性能变化趋势Fig. 8 Variation trend of electrical properties of“SE+PERC”bifacial mono-Si solar cells prepared at different reaction times

从图8可以看出:随着反应时间延长,制备的“SE+PERC”双面单晶硅太阳电池的开路电压逐渐降低;当反应时间为520 s时,太阳电池的开路电压最低,为0.6898 V。这是因为随着反应时间的延长,硅片表面金字塔的尺寸逐渐增大,大尺寸金字塔会导致金字塔顶端和谷底钝化膜的沉积厚度不均匀,从而削弱太阳电池的光生伏特效应[7]。随着反应时间的延长,太阳电池的短路电流先增长后降低;在反应时间为440 s时,短路电流达到最大值,为11.011 A;而在反应时间为520 s时,短路电流降至最小值,为 10.982 A。这是因为随着反应时间的延长,硅片表面的金字塔尺寸逐渐增大,均匀性变差,硅片表面的反射率提高,光损失增大,造成太阳电池的短路电流降低。随着反应时间延长,太阳电池的填充因子整体上呈逐渐降低的趋势;在反应时间为520 s时,填充因子达到最小值,为81.84%。由于填充因子反映了电池材料的接触性能,在丝网印刷后,银微晶主要分布在金字塔顶部区域,在银浆颗粒大小一定的情况下,小尺寸金字塔的接触面积高于大尺寸金字塔的,因此小尺寸金字塔具有更低的接触电阻[8]。随着反应时间的增加,太阳电池的光电转换效率先增加后降低;在反应时间为440 s时,光电转换效率达到最大值,为22.696%;而在反应时间为520 s时,光电转换效率降至最小值,为22.615%。综上所述,反应时间为440 s时,硅片表面的织构效果最佳。

2.3 不同反应温度的影响

在硅片表面织构过程中,硅片与制绒刻蚀液接触时,反应温度是影响氢氧根、添加剂及杂质离子在溶液中扩散速度的主要因素,反应温度越高,氢氧根扩散到硅片表面的速度就越快。为了确定与添加剂最为匹配的反应温度,选取同一批次硅片10000片,分成5组,每组2000片,除制绒时的反应温度不同外,其余实验条件及控制标准均相同。硅片表面织构过程中,碱液(KOH)的体积分数为2%,制绒添加剂的体积分数为0.7%,反应时间为440 s,反应温度分别设置为80、82、84、86和88 ℃。

不同反应温度时硅片表面织构的微观形貌如图9所示,对应得到的硅片表面的反射率如图10所示。

图9 不同反应温度时硅片表面织构的微观形貌Fig. 9 Micromorphology of silicon wafer surface texture at different reaction temperatures

图10 不同反应温度时硅片表面的反射率曲线Fig. 10 Reflectivity curve of silicon wafers surface at different reaction temperatures

综合图9、图10可以看出:随着反应温度的升高,硅片表面的金字塔尺寸逐渐增大。反应温度为80 ℃时,硅片表面的金字塔尺寸较小,分布不均,棱角不清晰,金字塔结构呈现密而层叠的特征,且局部存在金字塔未覆盖区域。这是因为反应温度低时,反应速率较慢,在440 s内无法形成理想的金字塔绒面结构,且此时硅片表面的反射率较高,为10.418%。随着反应温度升高,反应速率加快,硅片表面的金字塔尺寸增大,均匀性提升。当反应温度为84 ℃时,硅片表面的金字塔尺寸较小,均匀性最强,硅片表面的反射率达到最低值,为9.914%。但当反应温度继续升高,反应速率过快,产生大量氢气并附着在硅片表面,影响刻蚀液与硅片的接触,使金字塔尺寸增大,大尺寸金字塔占据主导,均匀性降低。反应温度过高还会使添加剂挥发,导致溶液组分稳定性下降,影响硅片表面织构均匀性,使硅片表面的反射率升高;当反应温度为88 ℃时,反射率达到最高值,为11.110%。

不同反应温度时制备的“SE+PERC”双面单晶硅太阳电池的电性能变化趋势如图11所示。

图11 不同反应温度时制备的“SE+PERC”双面单晶硅 太阳电池的电性能变化趋势Fig. 11 Variation trend of electrical properties of“SE+PERC”bifacial mono-Si solar cells prepared at different reaction temperatures

从图11可以看出:随着反应温度的升高,“SE+PERC”双面单晶硅太阳电池的开路电压逐渐降低;当反应温度为88 ℃时,开路电压最低,为0.69020 V。随着反应温度的升高,太阳电池的短路电流先增长后降低;在反应温度为84 ℃时,短路电流达到最大值,为11.020 A;在反应温度为88℃时,短路电流降至最小值,为10.984 A。随着反应温度的升高,太阳电池的填充因子逐渐降低,在反应温度为88 ℃时,填充因子最低,为81.83%。随着反应温度的增加,太阳电池的光电转换效率先增加后降低;在反应温度为84 ℃时,硅片表面的光电转换效率达到最大值,为22.714%;在反应温度为88℃时,光电转换效率降低到最小值,为22.628%。当反应温度小于84 ℃时,硅片表面的金字塔均匀性随反应温度的增加而逐渐提高,反射率逐渐降低,从而使“SE+PERC”双面单晶硅太阳电池的短路电流逐渐提高;小而均匀的金字塔形貌能有效减少金字塔表面及内部缺陷的产生,载流子复合的概率较低,使硅片的少子寿命增长,从而使具有小而均匀金字塔形貌的硅片制备的“SE+PERC”双面单晶硅太阳电池的光生伏特效应更强,开路电压和填充因子相应较大。反应温度为80 ℃和82 ℃时“SE+PERC”双面单晶硅太阳电池的光电转换效率低于反应温度为84℃时的,这是因为反应温度为80℃和82℃时太阳电池的光生伏特效应的增益小于吸光率的削弱量。当反应温度大于86 ℃后,硅片表面的金字塔尺寸变大,光损失增大,且硅片表面金字塔织构导致的表面缺陷增加,p-n结反向饱和电流增大,太阳电池的光生伏特效应被削弱,导致其光电转换效率降低。综上所述,反应温度为84 ℃时,硅片表面的织构效果最佳。

3 结论

本文研究了制绒添加剂体积分数、反应时间和反应温度变化对单晶硅片表面织构形貌和反射率,以及“SE+PERC”双面单晶硅太阳电池电性能的影响,得出以下结论:

1)在制绒刻蚀液中加入适量的添加剂可以使成核点致密、均匀,但过量的表面活性剂会抑制硅与氢氧根之间的反应,形成大量尺寸小于1 μm的金字塔。添加剂可以有效改善硅片表面清洗效果,其占比越高,黑斑、麻点太阳电池的占比越小。实验中,在添加剂体积分数为0.7%时,硅片表面的反射率最低,EL测试得到的黑斑、黑点、脏污太阳电池的概率相对较低,太阳电池的光电转换效率也最高,为22.676%。

2)硅片表面金字塔尺寸随着反应时间的延长逐渐变大,过小和过大的金字塔尺寸均不利于光的多次反射。当反应时间为440 s时,金字塔尺寸较小,均匀性最强,硅片表面的反射率最低,为9.926%,此时对应的太阳电池的光电转换效率最高,为22.696%。

3)随着反应温度的提高,硅片表面金字塔尺寸逐渐增大,在反应温度为84 ℃时,金字塔尺寸较小,反射率最低,为9.914%,对应的太阳电池的光电转换效率最高,为22.714%。