跨临界CO2喷射器关键结构的优化研究

2022-07-30牛擎宇宋子晔

牛擎宇, 关 欣, 宋子晔, 秦 陶

(上海理工大学 能源与动力工程学院,上海 200093)

CO2跨临界循环中的节流膨胀被认为是造成能量损失的主要环节,应用喷射器回收热量和能量的制冷系统受到广泛青睐[1-2]。要想准确评价喷射器部件所产生的不可逆损失,就必须要对喷射器内部典型流动特征进行深入探讨。早期研究人员主要是通过均质平衡模型和非平衡延迟相变的均质弛豫模型对其进行描述[3-5],结果表明在某些工况下采用这些模型能够获得较为可信的流动信息。虽然通过分析喷射器典型的流动特征可以掌握喷射器特性和完善喷射器理论,但喷射器结构尺寸的优化设计影响着整个系统的性能,因此不少学者开始对喷射器的性能随工况和结构参数变化的关系进行了研究。结果表明,喷嘴的结构尺寸、混合室长度、混合室直径以及最佳收敛角等参数对喷射器性能的影响很大[6-13],而喉部直径对喷射器性能的影响可以忽略不计[14]。内部流场中流体的非平衡相变现象对流动过程以及喷射器性能有着极其重要的影响,所以学者们在考虑相变的条件下对喷射器进行了研究[15-19]。付江涛[15]在对带喷射器的跨临界CO2热泵系统的模拟分析中得到了喷射器内速度、压力的变化规律,同时也分别对不同的喷射器结构尺寸和不同运行工况下的压力场和速度场的变化进行模拟。Liu等[16]通过实验研究和数值模拟的方法探讨了CO2两相喷射器的喷嘴效率、吸收室效率以及混合室效率等能反映能量损失的参数在不同工况和结构参数情况下的变化规律。Banasiak等[17]对工质为CO2的两相喷射器进行了实验研究,并得到了喷射器性能最佳的结构参数。Palacz等[18]基于计算流体力学(CFD)数值模拟对CO2超音速两相喷射器的结构参数进行研究,结果表明混合室直径是影响喷射器性能的关键参数。

虽然国内外学者在喷射器的数值模拟方面取得了丰硕成果,但大多数研究都是假设流体均质平衡流动,忽略流体的非平衡相变以及两流体的相互挤压和混合剪切层的相互干扰,只有少部分研究者考虑了非平衡相变,但仍然缺乏关于内部流动分布和结构尺寸对喷射器性能影响的研究,且目前关于喷射器在CO2跨临界循环系统中的优化研究较少。因此,笔者以喷射系数作为优化目标,对以CO2为工质的喷射器的重要结构进行优化分析,研究内容包括喷射器的喷嘴直径、喷嘴出口到混合室距离和混合室直径,并从喷射器内部流场分布的变化来分析其性能变化的原因,以期丰富关于喷射器在CO2跨临界循环系统中的优化研究,并为其发展提供理论参考。

1 喷射器的数值模拟

1.1 模型建立

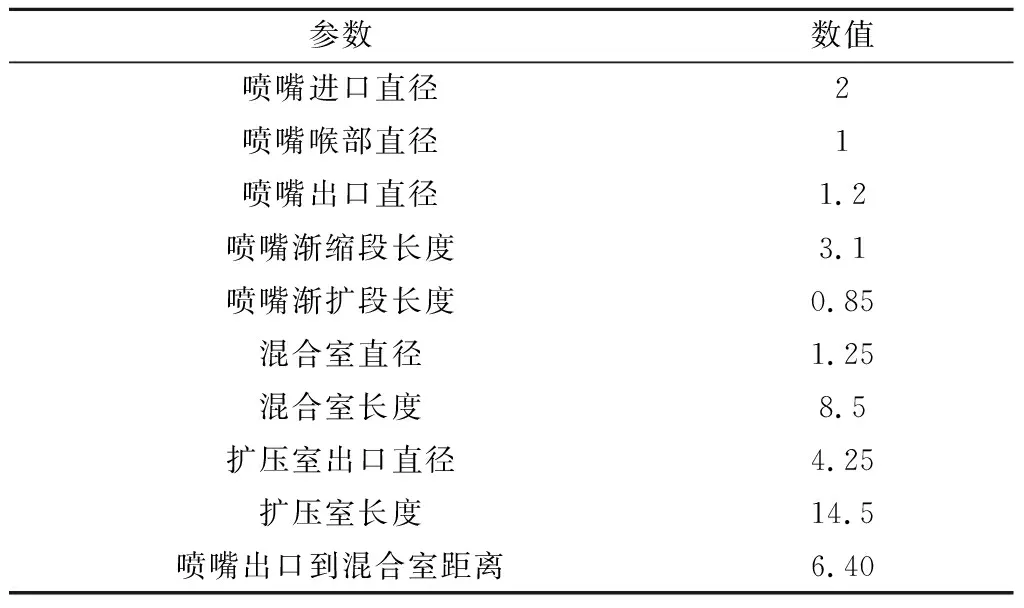

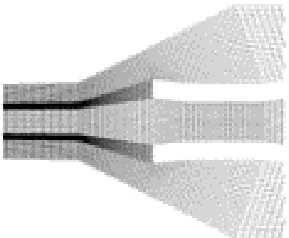

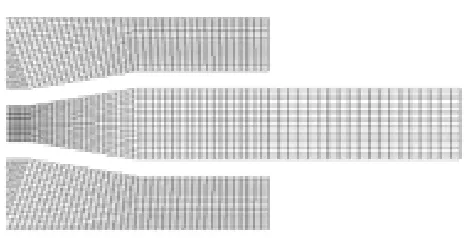

如表1所示,参考文献[20]中喷射器的结构设计方法,得到设计工况下喷射器的结构尺寸。通过建立喷射器模型确定其计算域,对该模型进行结构化网格划分,确定网格数为90 829,整体网格的质量精度高于0.95,满足精度要求。喷射器模型的网格划分见图1。

表1 设计工况下喷射器的结构尺寸Tab.1 Structural dimension parameters of the ejector under design conditions mm

(a) 喷射器二维模型

(b) 局部网格划分图1 喷射器模型网格划分Fig.1 Mesh generation of the ejector model

1.2 数值模拟

1.2.1 求解器和方程

对喷射器内的CO2两相流动过程进行数值模拟,在压力基求解器下对两相流方程、能量方程和湍流方程进行瞬态求解。两相流方程选用VOF形式进行模拟,湍流方程选择标准k-ε标准壁面函数(SWF)。两相流包含气态CO2和液态CO2,气态密度按理想气体模型选择,调用NTST8.0物性计算分析软件计算其导热系数和黏度,并取其平均值。利用Matlab调用NIST8.0,再通过CFD求解器采用线性插值法得到每个网格区域准确的超临界区液态CO2的物性参数[21]。

1.2.2 边界条件

工作流体(即主流)进口采用压力进口边界条件。定义主流进口总压为9 MPa,温度为308.15 K。引射流体(即次流)进口采用压力进口边界条件。定义次流进口总压为3.9 MPa,温度为283.15 K。混合流体出口采用压力出口边界条件。混合流体在扩压室出口处的静压为4.6 MPa。壁面边界采用无滑移绝热壁面。

2 喷射器结构参数的影响

2.1 喷嘴直径对喷射器性能的影响

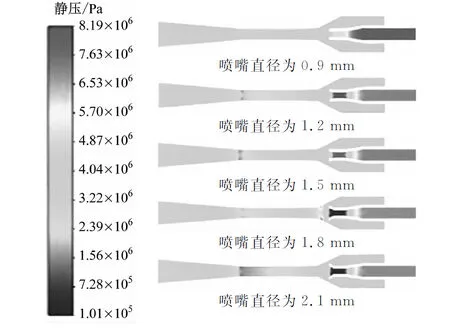

保持工作参数和其他部件的结构尺寸不变,研究喷嘴直径对喷射器性能的影响。图2和图3分别给出了不同喷嘴直径下喷射器内部静压云图以及静压沿轴线的分布。喷射器进、出口位置分别处于坐标原点右侧29.9 mm和15 mm处,扩压室出口位置处于坐标原点左侧14.5 mm处。当喷嘴直径从0.9 mm增大至2.1 mm时,喷嘴中的静压逐渐减小。当喷嘴直径为0.9 mm时相当于等截面状态,此时主流压力低于次流压力,喷嘴出口处属于欠膨胀状态,会产生较大的能量损失。当喷嘴直径为1.5 mm时,膨胀比较充分,压力损失较小。但随着喷嘴直径的继续增大,喷嘴变成横截面面积沿气体流动方向不断增大的渐扩型喷嘴,此时主流压力高于次流压力,在喷嘴出口处过度膨胀,但由于主次流分离现象的产生,喷嘴中的静压不再发生较明显的变化。其原因是主次流的掺混段和出口扩张段是流场中的“静压恢复区域”,该位置通流面积逐渐增大,静压增大,能量损失得到补偿。

图2 不同喷嘴直径下喷射器内部静压云图Fig.2 Static pressure nephogram inside the ejector at different nozzle diameters

图3 不同喷嘴直径下静压沿轴线的分布Fig.3 Distribution of static pressure along the axis at different nozzle diameters

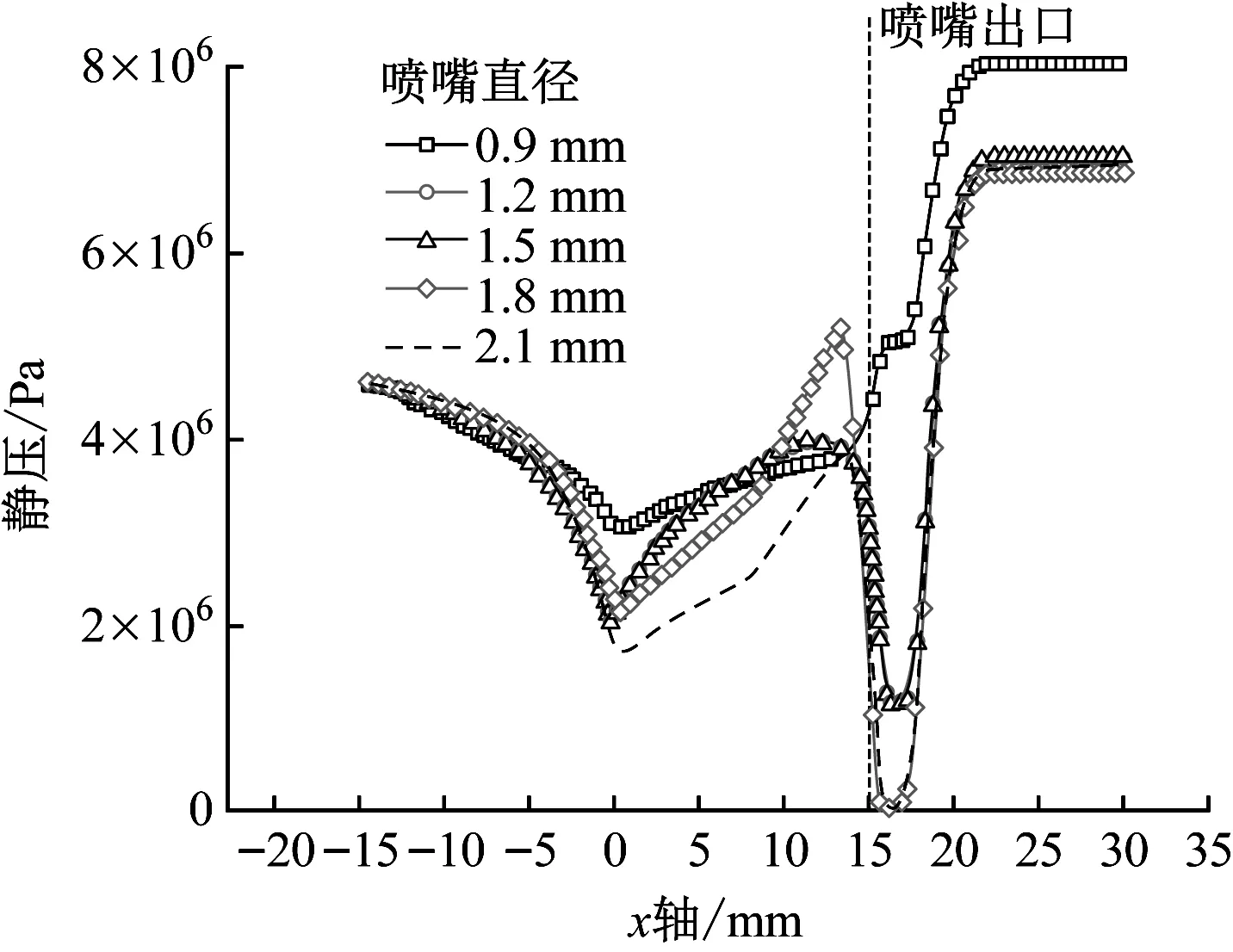

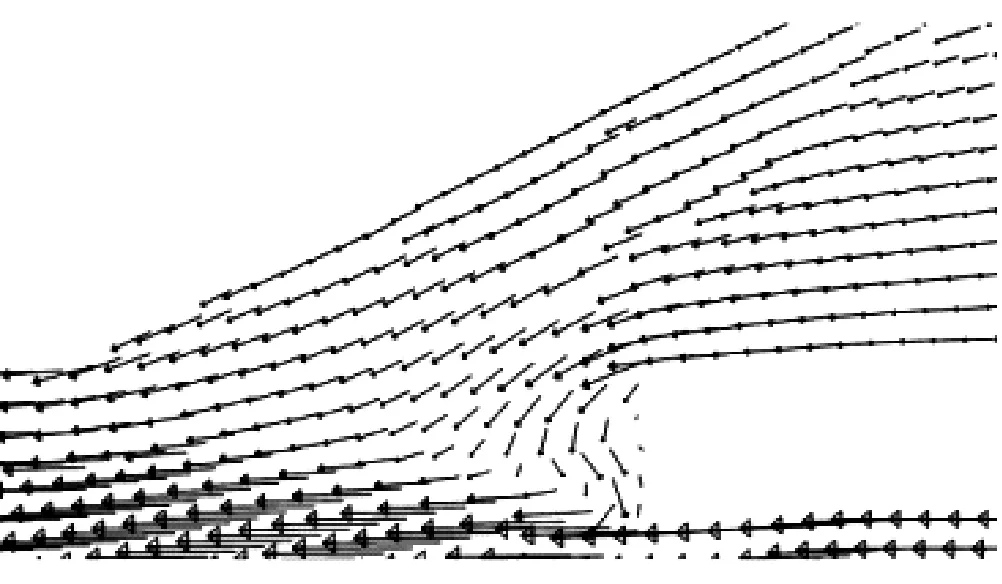

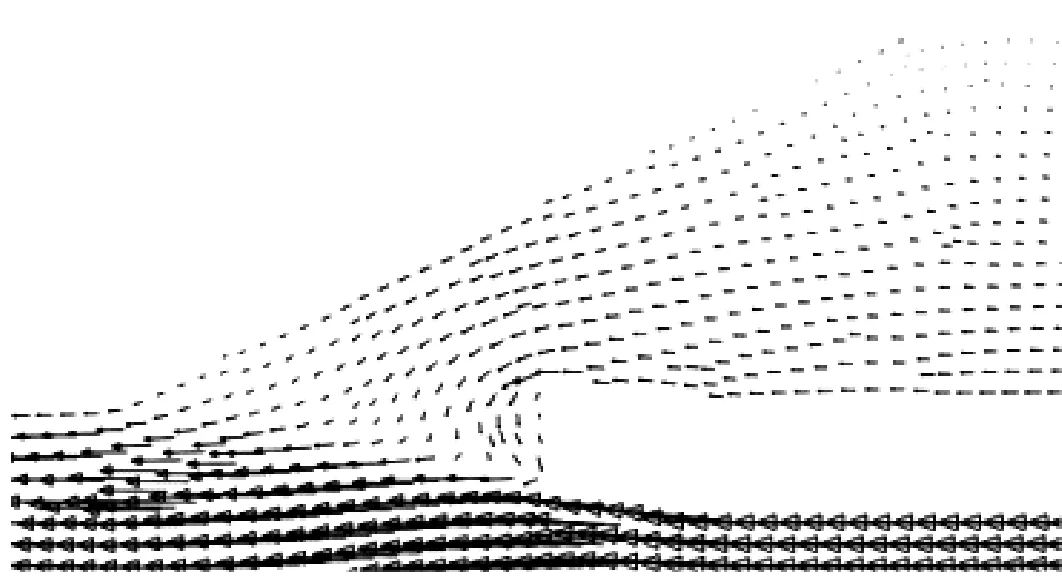

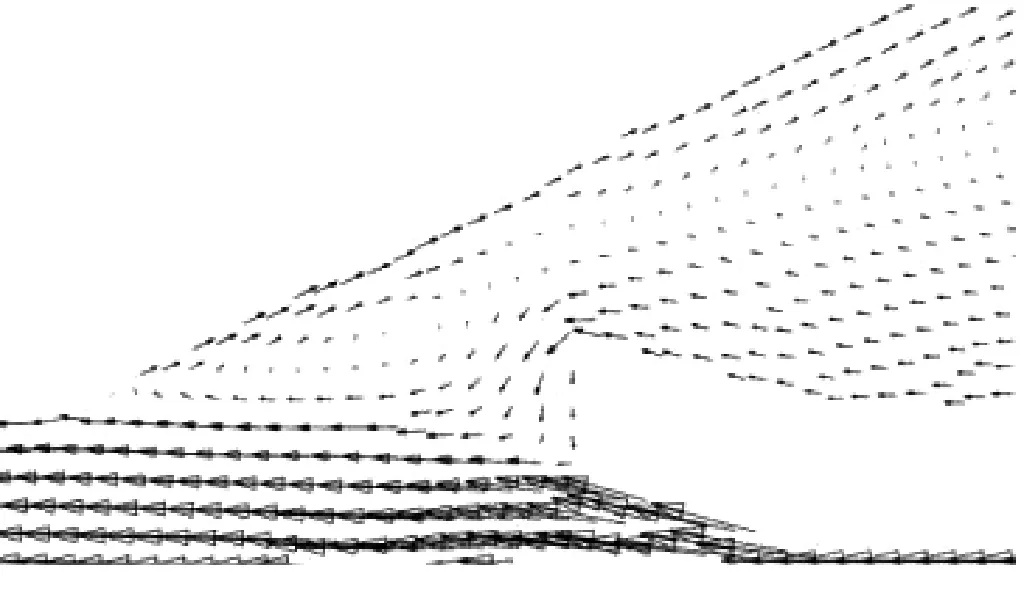

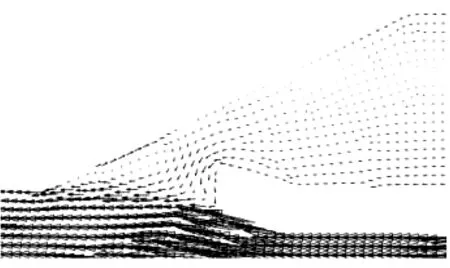

图4和图5分别给出了不同喷嘴直径下的速度矢量图和喷射器内部速度云图。随着喷嘴直径的增大,喷嘴出口截面处的速度逐渐提高,但如果喷嘴直径增幅超过设计工况下喷嘴出口直径的25%,会导致沿着流动方向喷嘴通流面积的增速快速增大,主流区的流体在经过喷嘴的扩张段时不再沿着壁面往外扩展,即产生分离的现象。从图4可以看出,喷嘴直径为1.8 mm和2.1 mm时会出现主流往次流区倒吸的现象,喷嘴直径为1.8 mm时次流区的喉部有一个高速区(见图5),而喷嘴直径为2.1mm时次流区的喉部不存在类似的高速区。其原因是随着喷嘴直径的增大,喷嘴出口处由欠膨胀状态转换为过膨胀状态,使得次流区的喉部面积缩小,主流区流体通过该位置时被加速,但进一步增大喷嘴直径会使喷嘴出口处发生次流的壅塞现象,主流和次流的流场受到扰动,主流从喉部往次流区流动,此时喷嘴前缘的涡流变大,因此喷嘴直径不宜过大。

(a) 喷嘴直径为0.9 mm

(b) 喷嘴直径为1.2 mm

(c) 喷嘴直径为1.5 mm

(d) 喷嘴直径为1.8 mm

(e) 喷嘴直径为2.1 mm图4 不同喷嘴直径下的速度矢量图Fig.4 Velocity vector diagrams at different nozzle diameters

图5 不同喷嘴直径下喷射器内部的速度云图Fig.5 Velocity nephogram inside the ejector at different nozzle diameters

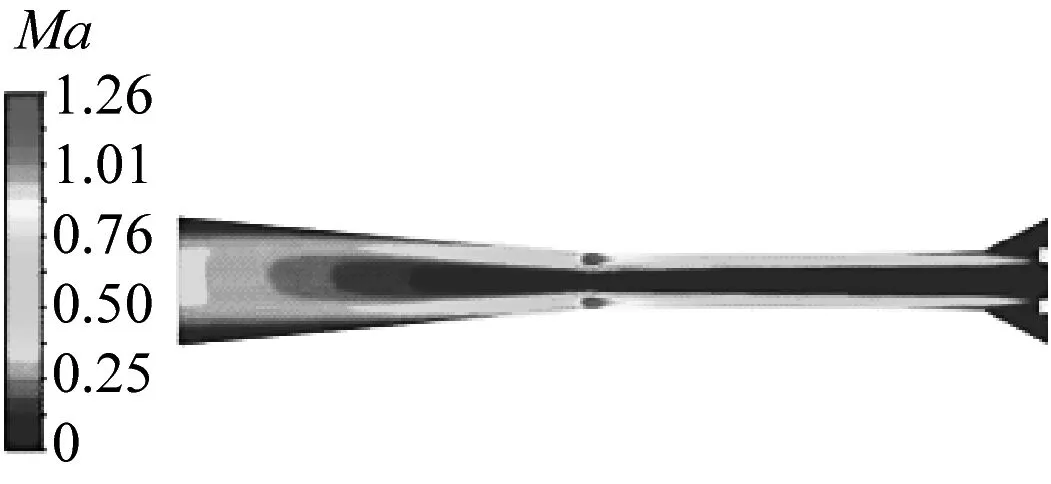

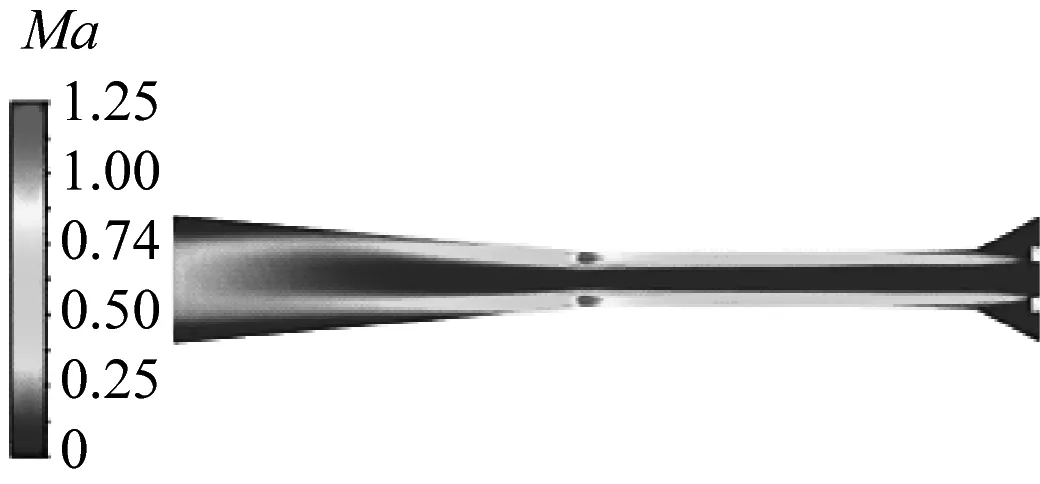

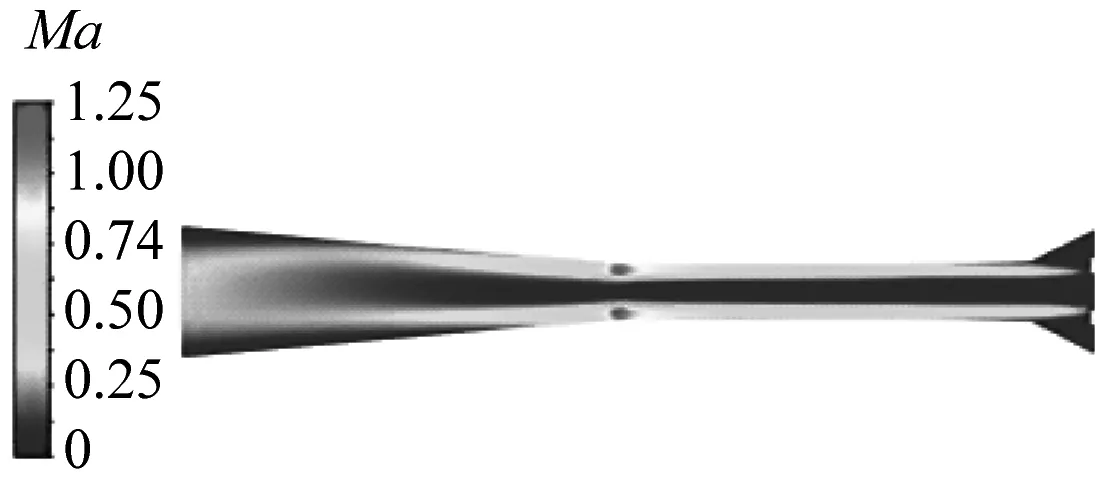

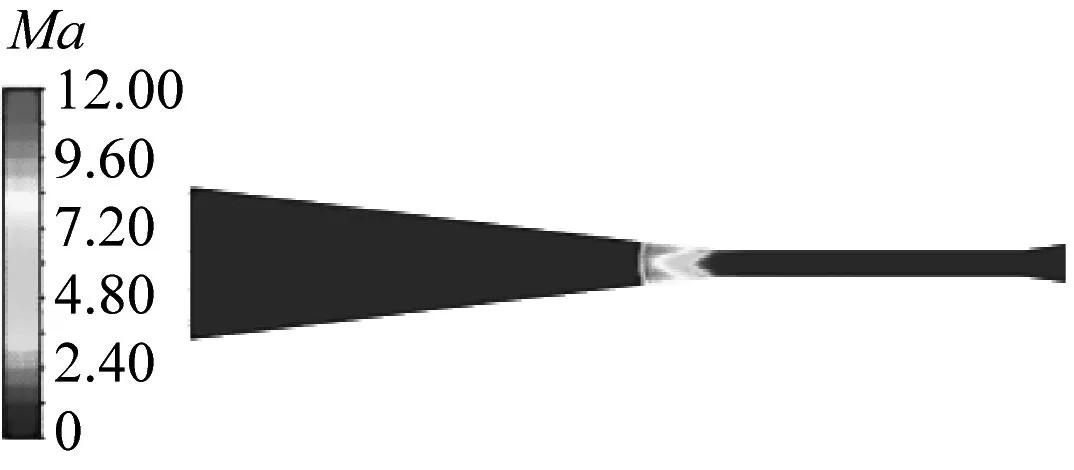

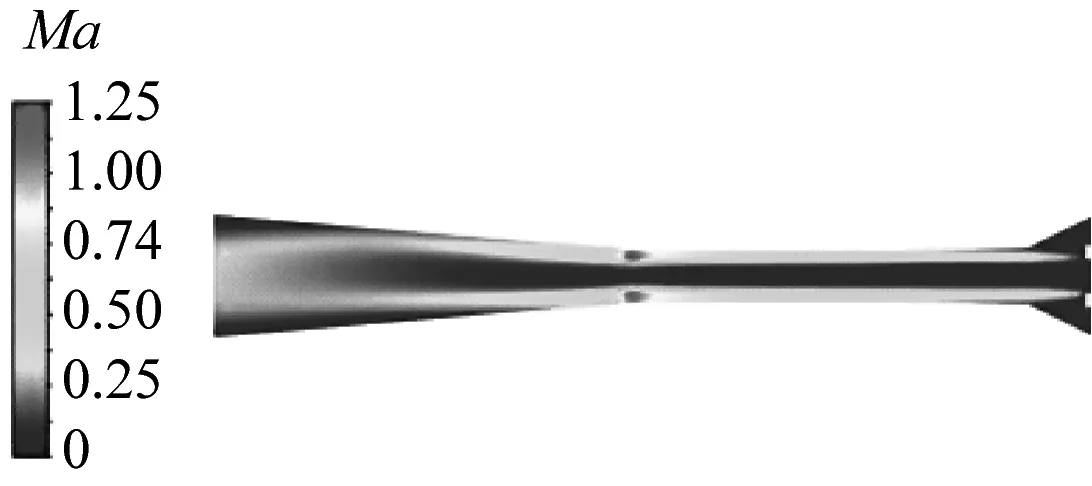

图6为不同喷嘴直径下喷射器内部马赫数云图。从图6可以看出,混合室出口到扩张段的位置会产生局部超音速区域,主要是因为该位置的通流面积发生了较大变化,从接近于直管变成扩张管道,因此局部气流被加速至马赫数Ma超过1,并在此处产生激波现象,造成一定的能量损失。上述超音速区域仅限于靠近壁面且通流面积发生剧烈变化的位置,靠近喷射器轴线位置的马赫数变化不大。

(a) 喷嘴直径为0.9 mm

(b) 喷嘴直径为1.2 mm

(c) 喷嘴直径为1.5 mm

(d) 喷嘴直径为1.8 mm

(e) 喷嘴直径为2.1 mm图6 不同喷嘴直径下喷射器内部马赫数云图Fig.6 Mach number cloud map inside the injector at different nozzle diameters

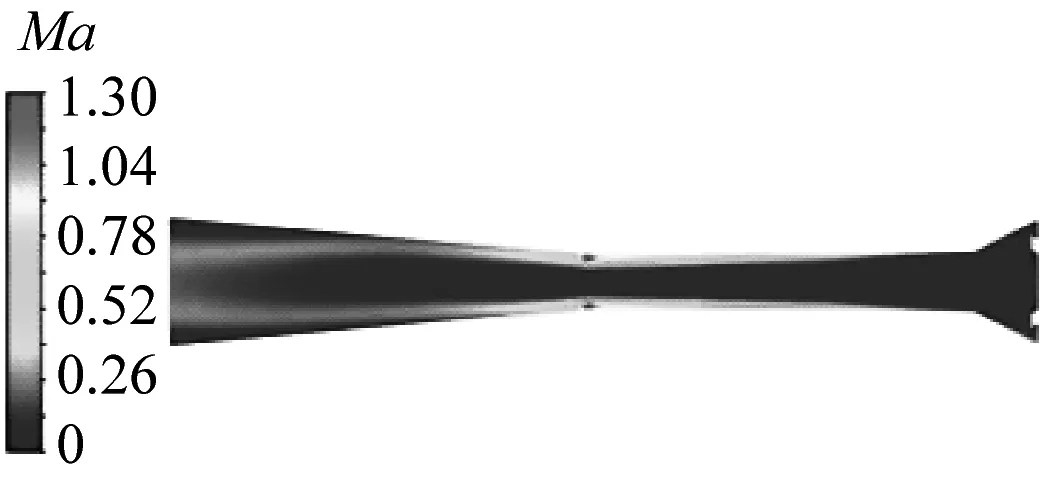

图7给出了喷嘴直径对喷射系数的影响。由图7可知,随着喷嘴直径的增大,喷射系数迅速增大,后又迅速减小。其原因是当喷嘴直径较小时,主流属于欠膨胀状态,速度较低,此时在低压状态下不足以卷吸给定压力下的次流,因此喷射系数较小;随着喷嘴直径增大到1.5 mm时,喷嘴出口处主流的压力降至合适的区间,此时能量损失最小,喷射系数较大;而当喷嘴直径继续增大,主流在喷嘴出口处属于过膨胀状态,此处会出现次流的壅塞现象,主流发生回流,使得主流的通流面积变小,所以喷射系数呈减小趋势。

图7 喷嘴直径对喷射系数的影响Fig.7 Effects of nozzle diameter on injection coefficient

2.2 不同喷嘴出口到混合室距离的影响

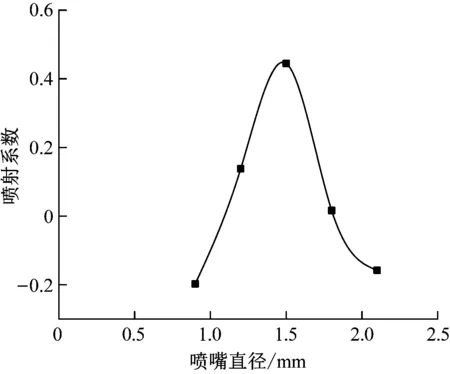

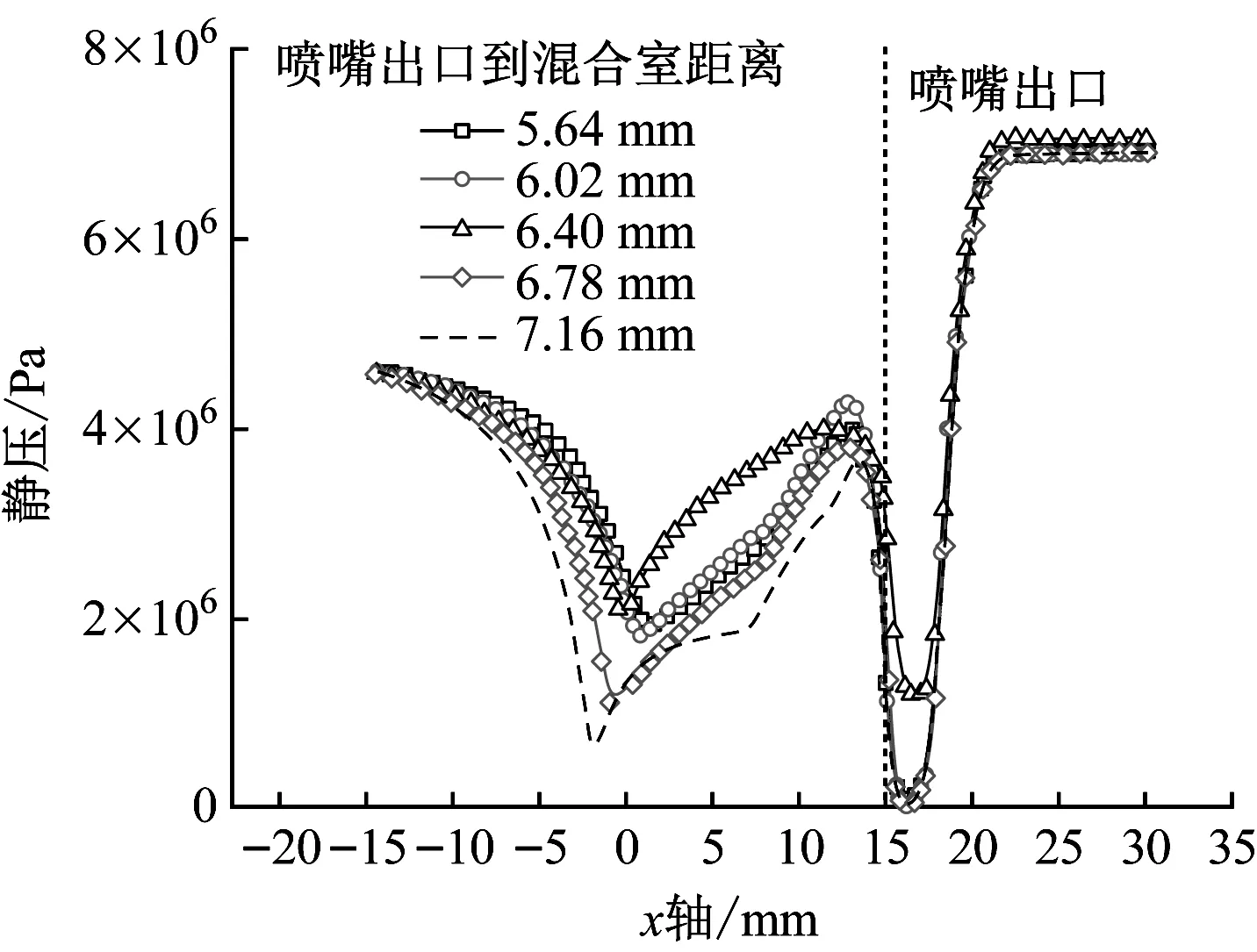

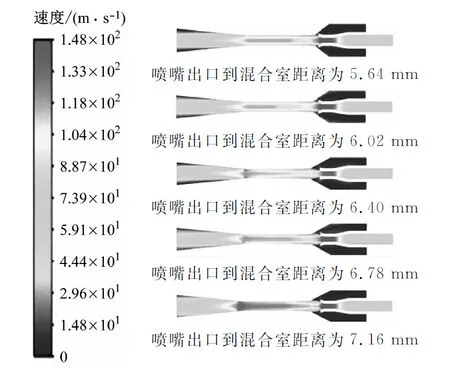

图8和图9分别给出了不同喷嘴出口到混合室距离下喷射器内部静压云图以及静压沿轴线的分布。由图8可知,静压较低的区域为喷嘴和混合室的出口,说明流体在该区域存在压力损失,且存在较多的动压转换,流体被加速。当喷嘴出口到混合室距离为6.78 mm和7.16 mm时,混合室下游存在一段较长的低静压区域。因此,当喷嘴出口到混合室距离增幅超过设计工况的6%时,流体会被加速,同时也会带来较大的压力损失。由图9可知,喷嘴出口到混合室距离发生改变主要影响喷嘴下游(即混合室)的静压分布情况。随着喷嘴出口到混合室距离的增大,混合室中的静压整体呈下降趋势,但在出口处的扩张段,由于主流与次流混合较充分且流动较平缓,静压逐渐恢复。

图8 不同喷嘴出口到混合室距离下喷射器内部静压云图Fig.8 Static pressure nephogram inside the ejector at different distances from nozzle outlet to mixing chamber

图9 不同喷嘴出口到混合室距离下静压沿轴线的分布Fig.9 Distribution of static pressure along the axis at different distances from nozzle outlet to mixing chamber

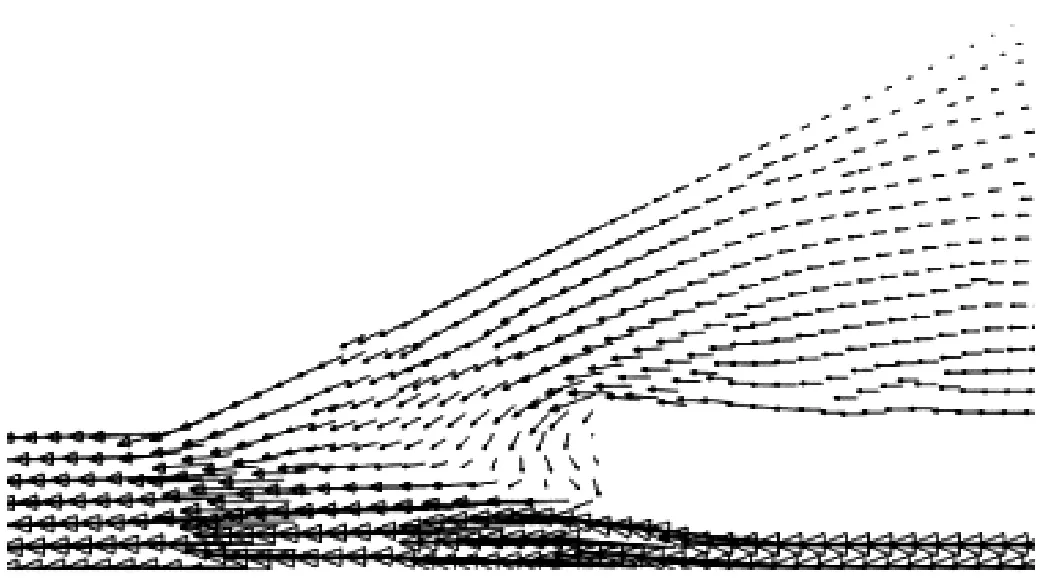

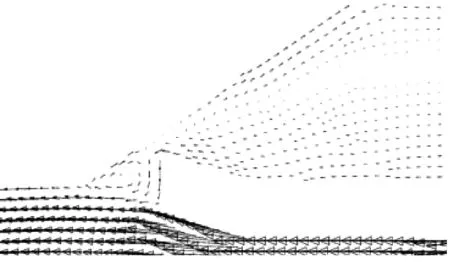

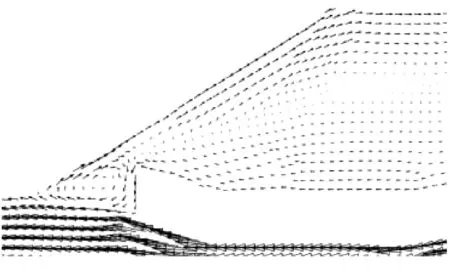

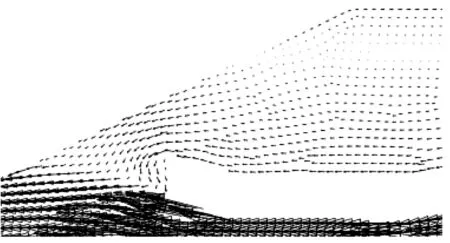

图10为不同喷嘴出口到混合室距离下的速度矢量图。从图10可以看出,当喷嘴出口到混合室距离为5.64~6.78 mm时,次流出口处会出现壅塞现象,喷嘴前缘区域产生的涡流会导致主流往次流区倒吸,且该处的涡流会导致次流流向下游的阻力增大,主流区的动能耗散更大。由于涡流本身会随着喷嘴出口到混合室距离的增大而变大,导致维持涡流稳定所需的能量也增加,因此涡流强度减弱,倒吸的程度也得到缓解。当喷嘴出口到混合室距离增大至7.16 mm时涡流已经消失,次流能够较为顺利地进入混合室与主流掺混,且不再出现回流现象。结合图11可知,当喷嘴出口到混合室距离为7.16 mm时喷嘴下游速度最大,这与此时不存在涡流有关。

(a) 喷嘴出口到混合室距离为5.64 mm

(b) 喷嘴出口到混合室距离为6.02 mm

(c) 喷嘴出口到混合室距离为6.40 mm

(d) 喷嘴出口到混合室距离为6.78 mm

(e) 喷嘴出口到混合室距离为7.16 mm图10 不同喷嘴出口到混合室距离下的速度矢量图Fig.10 Velocity vector diagrams at different distances from nozzle outlet to mixing chamber

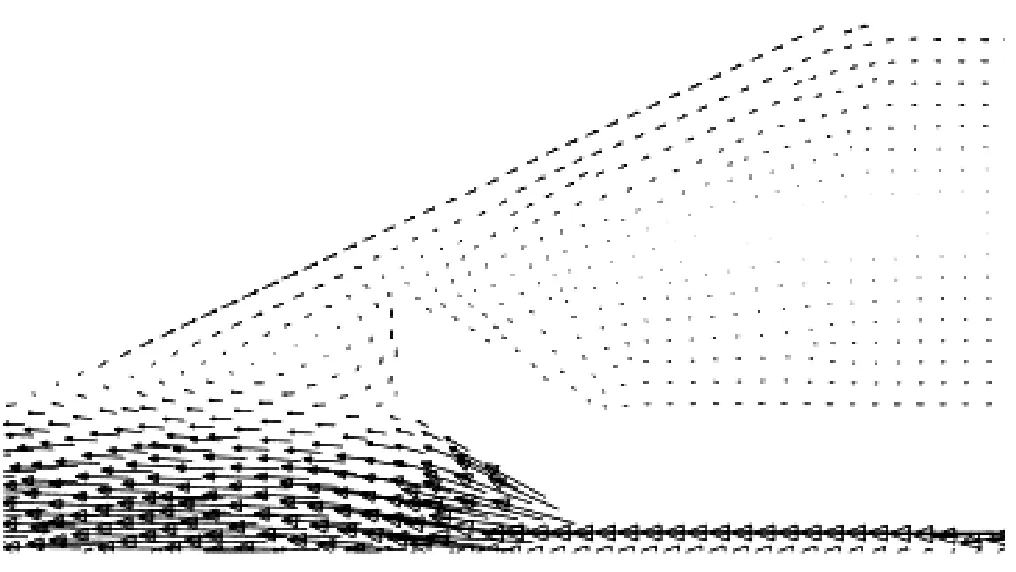

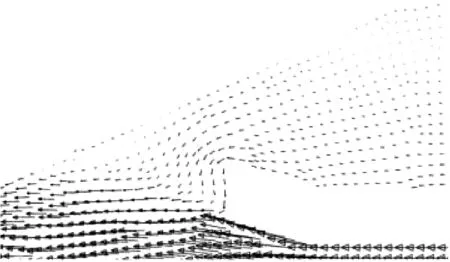

如图11所示,改变喷嘴出口到混合室距离后喷嘴下游的流场会发生变化。流场中速度最高的区域均位于喷嘴喉部,虽然喷嘴下游也存在一段距离较长的高速区,但该区域的速度要小于喷嘴喉部的速度。其原因是该位置存在主次流掺混,导致来自喷嘴的主流的动能被消耗和传递。随着喷嘴出口到混合室距离逐渐增大,喷嘴下游的高速区沿着喷射器半径的方向扩大,且速度也有所提高,尤其喷嘴出口到混合室距离为7.16 mm时混合流体速度达到了接近于喷嘴区域的流体速度。

图11 不同喷嘴出口到混合室距离下喷射器内部速度云图Fig.11 Velocity nephogram inside the ejector at different distances from nozzle outlet to mixing chamber

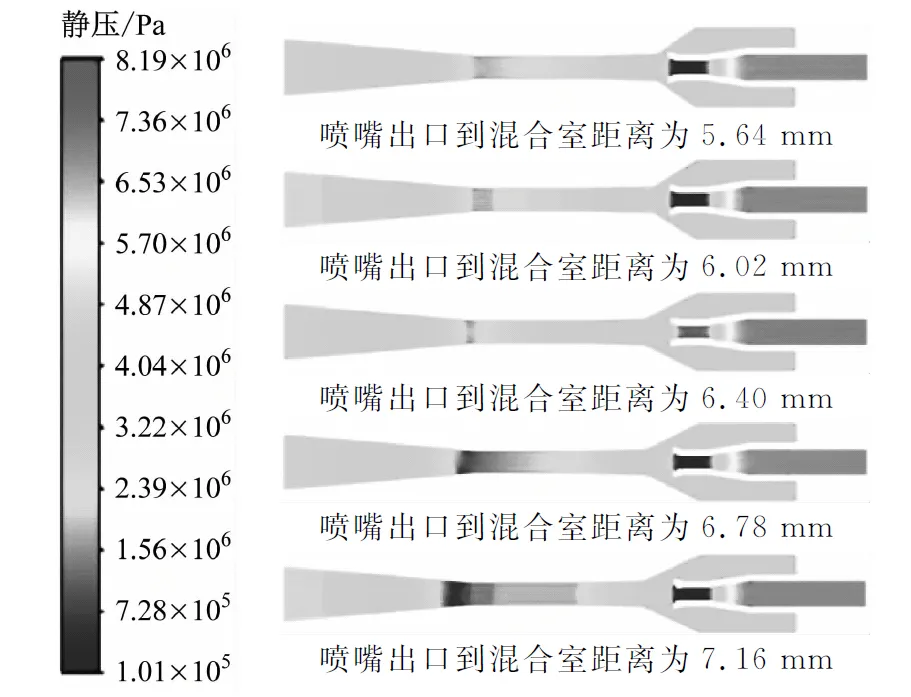

图12为不同喷嘴出口到混合室距离下喷射器内部马赫数云图。喷嘴出口到混合室距离增大后,混合室出口处马赫数变化较大,且其增幅要大于改变喷嘴直径时马赫数的增幅,激波现象更加明显。

(a) 喷嘴出口到混合室距离为5.64 mm

(b) 喷嘴出口到混合室距离为6.02 mm

(c) 喷嘴出口到混合室距离为6.40 mm

(d) 喷嘴出口到混合室距离为6.78 mm

(e) 喷嘴出口到混合室距离为7.16 mm图12 不同喷嘴出口到混合室距离下喷射器内部马赫数云图Fig.12 Mach number cloud map inside the injector at different distances from nozzle outlet to mixing chamber

这是因为喷嘴出口到混合室距离越大,上游涡流对次流的影响越小,流体在混合室中的速度会增大,混合流体经过混合室出口进入扩张段时马赫数更大。因此,喷嘴出口到混合室距离发生变化主要影响喷嘴下游的速度分布。当喷嘴出口到混合室距离增大时,喷嘴下游的整体速度呈增大趋势。

图13给出了喷嘴出口到混合室距离对喷射系数的影响。由图13可知,随着喷嘴出口到混合室距离的增大,喷射系数呈先增大后减小的趋势。其原因是当喷嘴出口到混合室距离从5.64 mm增至6.40 mm,混合室进口处流体的径向直径减小,此时主流在混合室进口处的通流面积变小,而次流在此处的通流面积变大,且主次流混合更充分,激波强度逐渐增强,次流更容易被卷吸;而当喷嘴出口到混合室距离超过设计工况(6.40 mm)时,流体在混合室的径向直径变大,说明主流在此处的通流面积增大,次流的通流面积减小,所以喷射系数呈减小趋势,且由于喷嘴前缘区域存在涡流(见图10),并伴有主流往次流区倒吸的现象,该处涡流会导致形成一定程度的阻塞和回流,从而使得次流流向下游时会受到更大的阻力,所以此时次流质量流量减小,喷射系数也减小。

图13 喷嘴出口到混合室距离对喷射系数的影响Fig.13 Effects of the distance from nozzle outlet to mixing chamber on injection coefficient

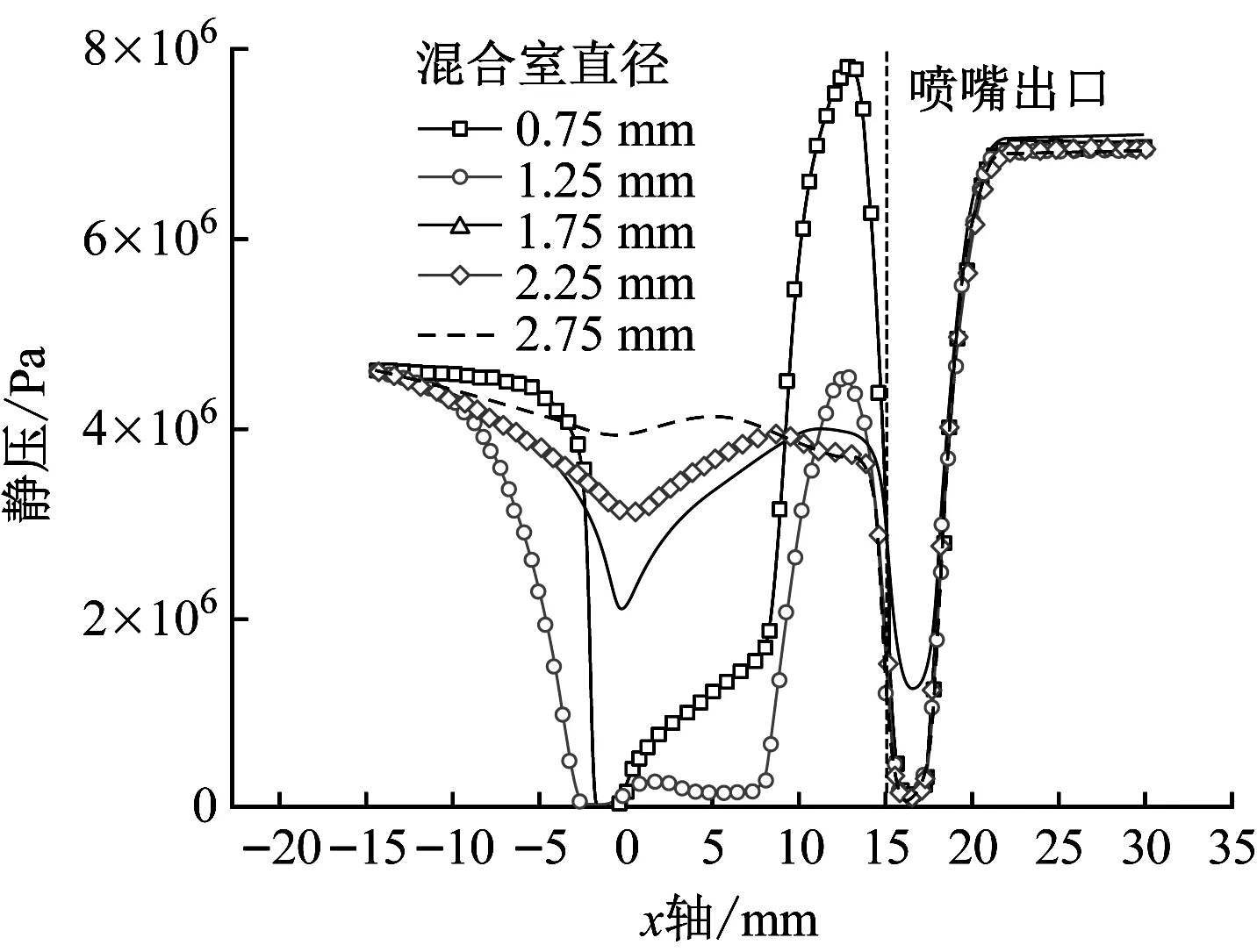

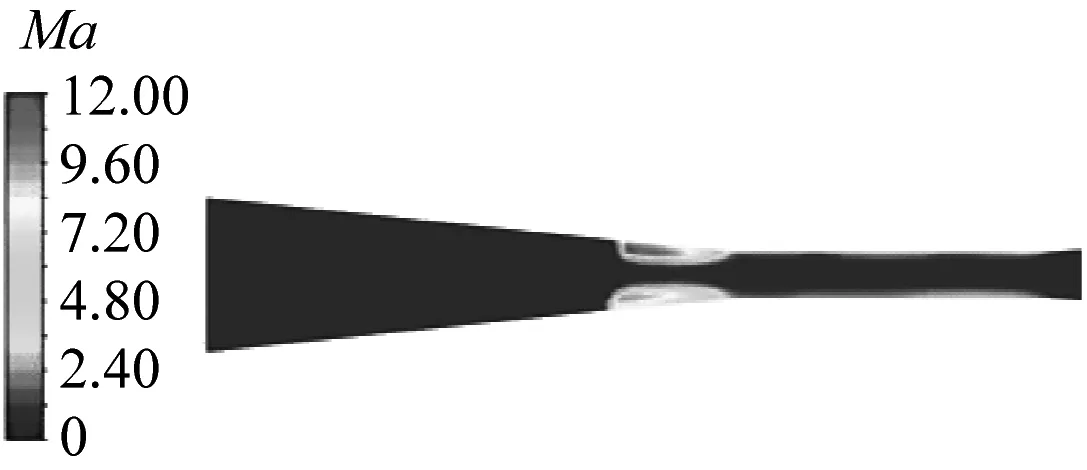

2.3 混合室直径的影响

图14和图15分别给出了不同混合室直径下喷射器内部静压云图和静压沿轴线的分布。由图14和图15可知,除喷嘴外,喷射器中静压较低的区域是混合室。这是因为混合室中通流面积相对于喷射器中其他位置较小。当混合室直径为0.75 mm和1.25 mm时,混合室中的静压非常低,且低压区域很大,尤其混合室直径为0.75 mm时混合室进口处具有明显的压力梯度,主要原因是在该直径下混合室进口处有一段通流面积渐缩的区域,导致静压急剧下降。这说明气流在该位置大幅加速,且压力损失较大。当混合室直径增至1.75~2.75 mm时,混合室中低静压区域明显减小,尤其混合室直径为2.75 mm时喷嘴下游基本不存在低压区。因此,较的混合室直径能够使流体经过喷射器的压力损失减小。

图14 不同混合室直径下喷射器内部静压云图Fig.14 Static pressure nephogram inside the ejector at different diameters of the mixing chamber

图15 不同混合室直径下静压沿轴线的分布Fig.15 Distribution of static pressure along the axis at different diameters of the mixing chamber

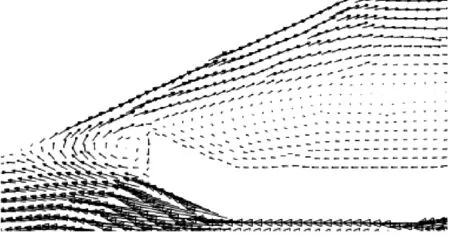

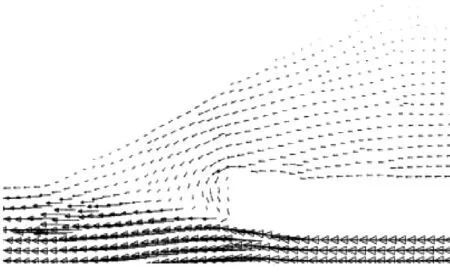

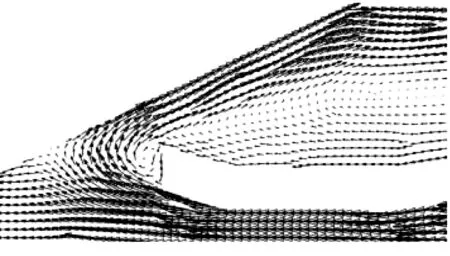

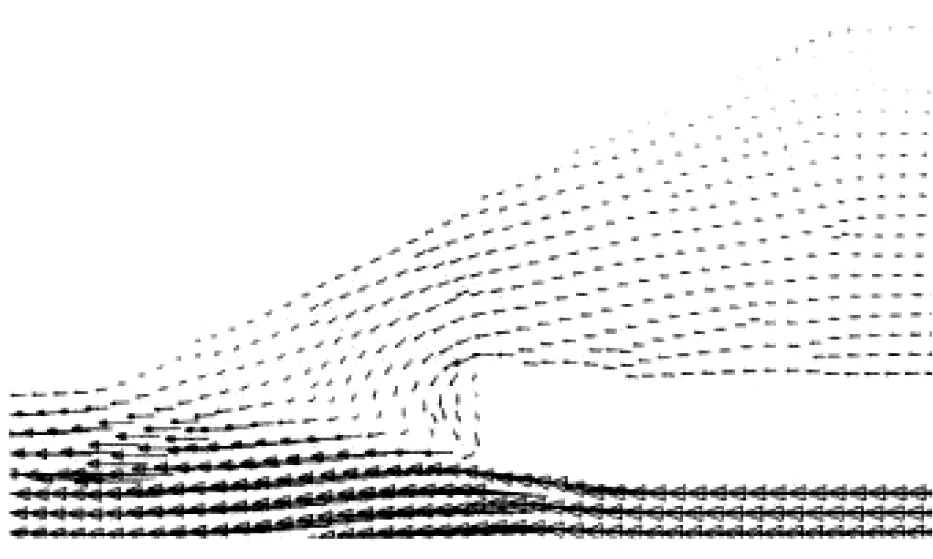

混合室直径对主次流的流动影响很大。混合室直径为0.75 mm和1.25 mm时混合室中的静压非常低,即进入混合室的阻力非常大,在喷嘴出口处产生了次流的壅塞现象,因此出现了主流区往次流区倒吸的现象(见图16),且混合室直径为0.75 mm时倒吸现象更严重。混合室直径增大后,流体经过混合室时受到的阻力减小,因此主流不会倒吸进入次流区,次流的流动能够正常进行。综上,要使喷射器正常工作,需确保进入混合室的阻力不能过大,否则会出现主流倒吸的现象。

(a) 混合室直径为0.75 mm

(b) 混合室直径为1.25 mm

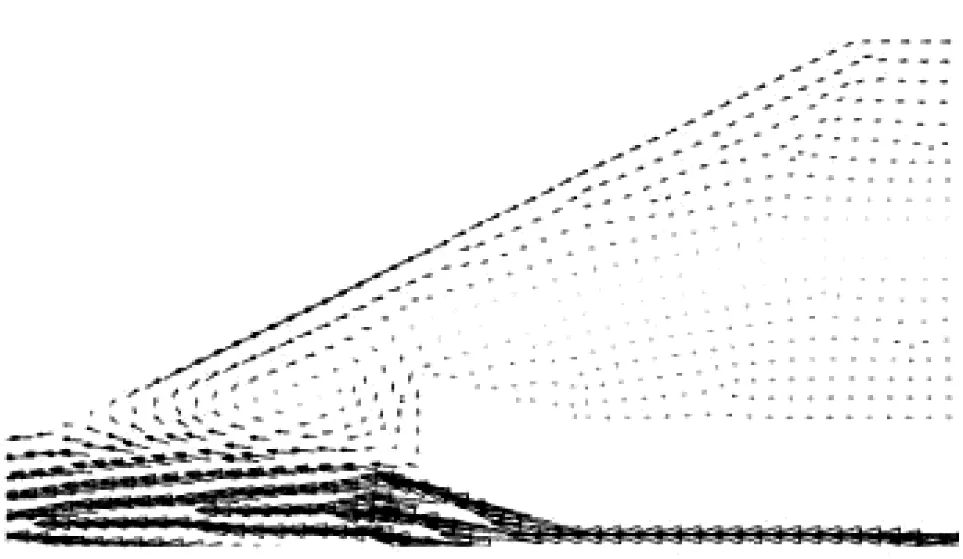

(c) 混合室直径为1.75 mm

(d) 混合室直径为2.25 mm

(e) 混合室直径为2.75 mm图16 不同混合室直径下的速度矢量图Fig.16 Velocity vector diagrams at different diameters of the mixing chamber

图17为不同混合室直径下喷射器内部的速度云图。由图17可知,主流经过喷嘴后速度达到最大,其进入混合室与次流掺混后速度有所下降,速度降幅与混合室直径有关。当混合室直径为0.75 mm和1.25 mm时,混合室的通流面积小于上游的通流面积,因此主次流混合之后仍被加速,壁面附近流体的速度仍较大;当混合室直径从1.75 mm增大至2.75 mm,其通流面积大于上游和喷嘴的通流面积,因此混合室中只有中轴线附近位置的混合流体具有较高的速度,靠近壁面区域的速度较低。

图17 不同混合室直径下喷射器内部的速度云图Fig.17 Velocity nephogram inside the ejector at different diameters of the mixing chamber

图18为不同混合室直径下喷射器内部马赫数云图。由图18可知,当混合室直径较小时,混合室出口与扩张段的交界处存在马赫数超过1的区域,且马赫数波动主要集中在混合室的上游,在此处产生的激波会带来较大的能量损失。其主要原因是流体从较小直径的混合室进入扩张段后,在2个区域的交界处存在极大的扰动,且在主次流掺混进入混合室之前存在的一段渐缩横截面处的扰动强度也较为剧烈。但是,当混合室直径增大,即混合室的通流面积基本与上游的通流面积相等时,混合室的上游基本不会产生压力波动,此时再改变混合室直径,马赫数的变化幅度较之前明显减小。

(a) 混合室直径为0.75 mm

(b) 混合室直径为1.25 mm

(c) 混合室直径为1.75 mm

(d) 混合室直径为2.25 mm

(e) 混合室直径为2.75 mm图18 不同混合室直径下喷射器内部马赫数云图Fig.18 Mach number cloud map inside the injector at different diameters of the mixing chamber

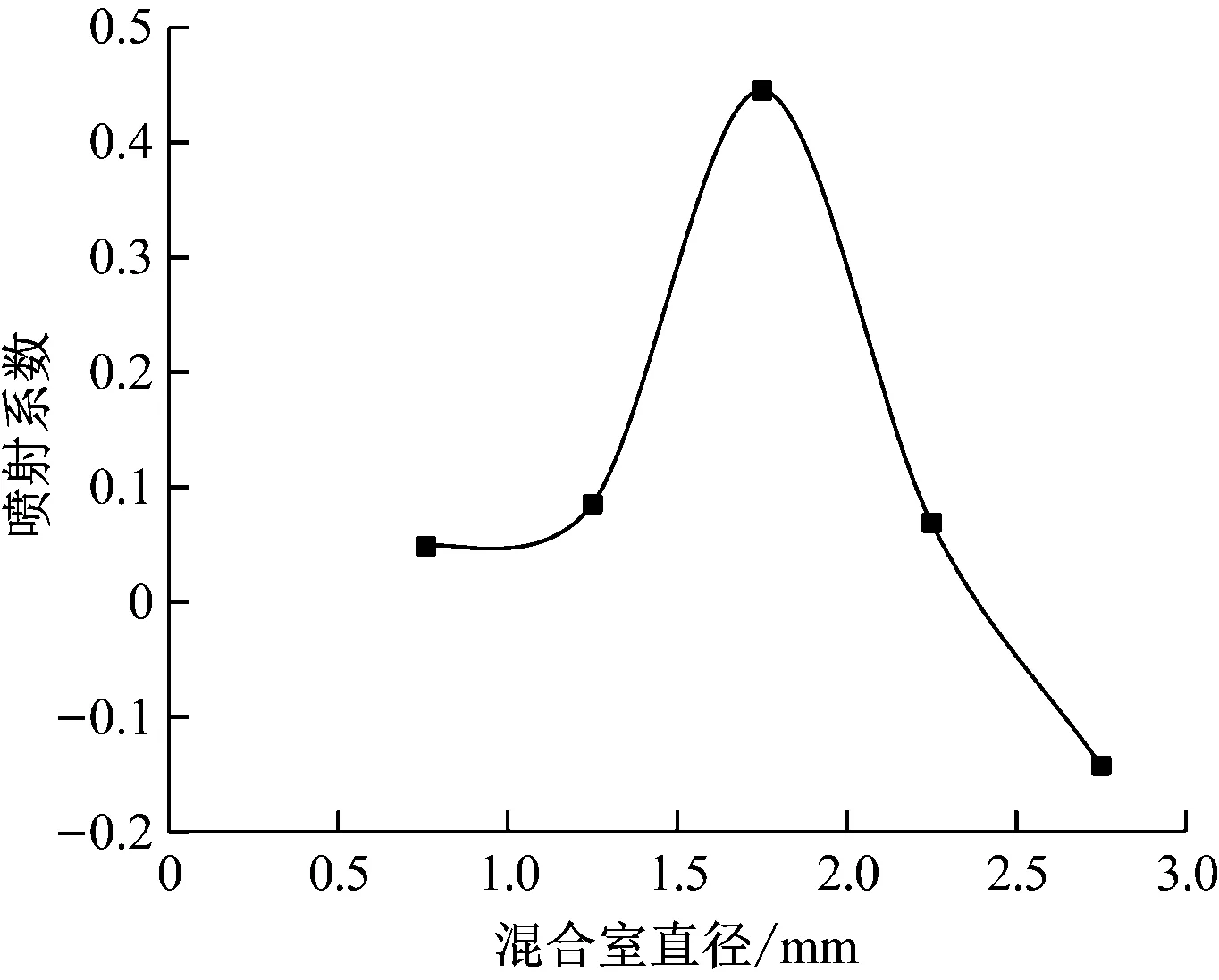

图19给出了混合室直径对喷射系数的影响。随着混合室直径的增大,喷射系数呈先增大后减小的趋势。其原因是当混合室直径较小时静压很低,即流体经过混合室时受到的阻力很大,出现了主流往次流区中倒吸的现象,导致次流的质量流量很小,且混合室出口激波现象较明显,混合流体被加速至马赫数达到1,此时能量损失较为严重,喷射系数较小。当混合室直径逐渐增大,流体经过混合室时受到的阻力减小,次流的质量流量增大,喷射系数也随之增大;当混合室直径超过设计工况下混合室长度的20%时,混合室内部混合流体的速度较小,静压增大,主流与次流之间的速度差增大,驱动压差较小,主流无法卷吸更多的次流,所以喷射系数减小。因此,为使喷射系数达到最大,混合室直径存在最优值(1.75 mm)。

图19 混合室直径对喷射系数的影响Fig.19 Effects of the diameter of the mixing chamber on injection coefficient

2.4 模拟验证

为验证数值模拟方法的合理性和正确性,在同一工况下将模拟优化前和优化后的结果与实验数据[22]进行对比,实验中喷射器的结构参数与优化后的喷射器结构参数一致。图20给出了制热系数随排气压力的变化趋势。由图20可知,在不同排气压力下优化后的制热系数较优化前最大提高9%。其原因是对喷射器的关键结构参数进行优化后,喷射器的喷射能力达到最佳,系统性能也得到提升。优化后制热系数与实验数据的最大误差为7%,说明模拟结果较为准确,具有一定的参考价值。

图20 制热系数随排气压力的变化趋势Fig.20 Variations of heating coefficient with exhaust pressure

3 结 论

(1) 随着喷嘴直径的增大,混合室出口到扩张段的位置处产生的局部激波现象得到缓解,但增幅需小于设计工况下喷嘴出口直径的25%,否则会造成喷射器内一定的压力损失,且在喷嘴前沿处产生的涡流和壅塞现象会影响喷射器性能。

(2) 随着喷嘴出口到混合室距离的增大,次流处的涡流强度逐渐减弱,倒吸现象逐渐缓解,有助于减轻次流的壅塞现象,但增幅超过设计工况的6%时,在混合室出口处会出现较大的激波变化,并产生压力损失。

(3) 当混合室直径逐渐增大至1.75 mm时喷射器内的压力损失减小,流体经过混合室时受到的阻力减小,倒吸现象得到缓解,且混合室出口与扩张段交界处的激波现象得到明显改善;当混合室直径大于1.75 mm,由于喷射器内外的驱动压差不平衡,会导致喷射器性能显著减弱。建议混合室直径取为设计工况下混合室长度的20%,此时喷射器性能最佳。

(4) 喷嘴直径、喷嘴出口到混合室距离和混合室直径均存在最优值,使得喷射器性能达到最佳。在相同工况下将优化后的制热系数与实验数据进行对比,两者误差不超过7%,验证了模拟结果的可靠性。