燃煤电站烟羽消除计算方法及实验验证

2022-07-30李光英赵钦新邓世丰李建军王云刚邵怀爽

李光英, 赵钦新, 邓世丰, 李建军, 赵 平, 王云刚, 邵怀爽

(1.西安交通大学 能源与动力工程学院,西安 710049; 2.中国大唐集团科学技术研究院有限公司 西北电力试验研究院,西安 710021; 3.广西华磊新材料有限公司,广西百色 531499)

我国是煤炭消费大国,随着“双碳”目标的提出,虽然煤炭消费占比逐年下降,但近50年内煤炭仍将是我国的支柱能源。煤炭燃烧时,烟气排放中夹杂着细微颗粒物(PM)、SO2和NOx等多种污染物,因此国家要求对国内燃煤电厂进行“超低排放”改造,实现在基准氧体积分数为6%的条件下,PM、SO2和NOx排放质量浓度分别小于5 mg/m3、35 mg/m3和50 mg/m3[1]。湿法脱硫技术(WFGD)脱硫效率高、运行可靠、机组负荷变化范围大、对烟气中的颗粒物具有一定捕捉作用,截至2016年底,WFGD在全国煤电机组的容量占比超过九成。WFGD会使尾部烟气中含有大量饱和水蒸气,产生粒径小于5 μm的可溶性盐气溶胶及SO3/H2SO4、HF、HCl等酸性气体。湿烟气从烟囱顶部排出后与空气接触,折射、散射太阳光线,使大型燃烧设备尾部烟囱出口的烟羽呈现浅白色或灰白色。研究表明,湿饱和烟气会促进逃逸的氨气向铵盐转化、SO3气溶胶形成、可溶性盐及微细颗粒物等污染物吸湿等过程。低温高湿烟气还给各污染物的生成、气溶胶的二次转化提供了适宜的条件,并且不利于污染物的局部扩散,因此影响低空区域的空气能见度,进而引发局部雾霾[2-4]。

考虑到湿烟羽对环境及人体造成的危害,各地相关部门陆续对钢铁厂和燃煤机组等拥有大型燃烧设备的尾部湿烟羽控制提出要求。上海市、浙江省各市区、邯郸市和天津市等地区接连发布地方标准,通过严格控制排烟温度及烟气含湿量实现消除湿烟羽的目的。

针对是否需要改造系统以消除湿烟羽,社会上出现了不同的意见。一方面,许多环保人士和行业专家认为湿烟羽就是雾霾,并提出湿法脱硫是雾霾大爆发的直接导火索[5-7];另一方面,许多专业学者认为湿烟羽中所含大部分物质为水蒸气,超低排放实施后,排放烟气中各类污染物较少,对于湿烟羽无需治理[8]。2020年初,新冠肺炎肆虐中国,除防疫相关企业,煤电机组、钢铁冶金等企业未停工外,社会大面积停工,交通出行急剧减少,但汾渭平原和京津冀地区仍出现了PM2.5高于200 μg/m3的重度雾霾污染天气,说明目前的烟气治理技术路线和排放标准仍有待完善,打赢最终的蓝天保卫战还有很长的路要走。

依据湿烟羽形成及消散机理,可将现有的烟羽消除技术分为烟气冷凝技术、烟气再热技术和烟气冷凝再热技术[9-11]。烟气冷凝技术通过对脱硫后湿烟气冷却降温,降低烟气的绝对含湿量。烟气再热技术通过对脱硫后湿烟气进行加热,使湿烟气处于不饱和状态,确保在湿烟羽扩散过程中水蒸气遇冷不会形成液滴[12]。单一技术消除湿烟羽的优势在于系统简单,实际工程中便于改造,但是利用单一技术无法实现在低温、高湿条件下对湿烟羽的消除。烟气冷凝再热技术将冷凝消除烟羽技术与再热消除烟羽技术相结合,烟气经过冷凝降温后,利用较小温升幅度就可以消除湿烟羽。从长远角度来看,烟气冷凝再热技术不仅可以全天候实现湿烟羽的脱除,而且可以达到节能减排的目的。

目前,大量学者利用饱和湿烟气公式切线法(以下简称切线法)对湿烟羽消除过程进行研究。目前针对湿烟羽消除的研究主要是利用切线法探究环境温度和环境相对湿度对烟羽消除系统运行中热工参数的影响[13-14]。笔者在1台350 MW电站的脱硫塔后搭建实验平台,采用现场实验与切线法计算相结合的研究方法,利用实验结果验证切线法计算的准确性,并利用切线法计算不同技术路线湿烟羽消除的临界温度,确定不同技术路线的适用条件及热工参数。

1 实验平台及实验过程

在广西华磊新材料有限公司某自备电厂超临界循环流化床2 号机组350 MW电站的脱硫塔后开展实验。该机组型号为DG1242/25.4-∏1,汽轮机型号为CC350/328-24.2/7.0/1.0/566/566。该电厂烟气出口PM、SO2和NOx排放质量浓度分别可控制在5 mg/m3、35 mg/m3和50 mg/m3以下,达到超低排放标准。

广西省平果市虽然地处南方,但是由于环境相对湿度较大,在环境温度较高时仍能观察到明显的湿烟羽,而在低温高湿的条件下更难消除湿烟羽。本文的目的之一是探讨不同环境温度和环境相对湿度对烟羽消除系统的影响。根据天气网站数据整理,当地温度和相对湿度的变化趋势如图1所示。

图1 2019年平果市大气条件趋势Fig.1 The trend of atmospheric conditions of Pingguo City in 2019

实验过程中,环境温度最低为6 ℃、最高为22 ℃,环境相对湿度范围为46.5%~94.4%,平均风力为3~5级。本实验工况复杂,测量方式多样,数据准确。实地环境温度区间跨度大,环境平均相对湿度变化明显,因此通过实验所获数据可以用来探究不同大气条件对烟羽消除系统的影响,实验结果具有普遍指导意义。

通过实地调研,记录了某天脱硫塔在5 h运行时间内的运行参数,脱硫塔后尾部烟气温度如图2所示。由图2尾部烟气温度可以得出,脱硫塔的尾部烟气温度在55 ℃左右波动。干烟气经过脱硫塔的喷淋过程,变成湿饱和烟气。因此,在第4节的讨论中,假定湿法脱硫塔尾部烟气温度为55 ℃,烟气相对湿度为100%。

图2 连续运行脱硫塔尾部烟气温度Fig.2 The temperature of desulfurized flue gas in continuous operation

烟气实验平台所需烟气从机组脱硫塔至尾部烟囱中间的水平烟道处抽取。实验中,为了减少湿烟气在管道流动中的冷凝现象,将实验平台主体设置于37 m标高的除雾器检修平台。

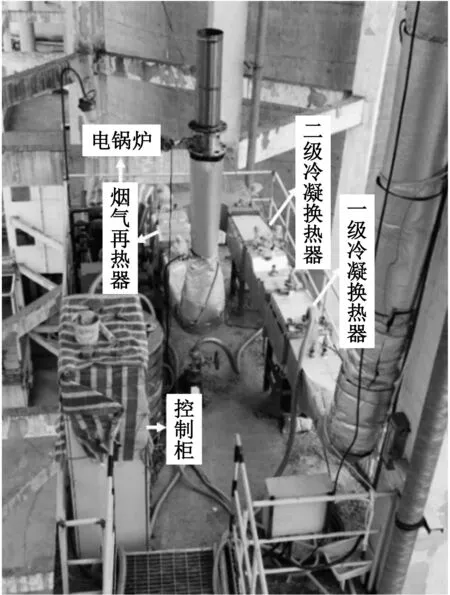

在脱硫塔后水平烟道开设烟气出口,在烟气出口位置处设置DN400的阀门,安装5.5 kW的不锈钢离心风机,并利用施加保温措施的软烟道与实验平台相连。实验平台距离烟气出口的垂直距离为8 m,烟羽消除系统示意图和实验系统图如图3所示。

(a) 烟羽消除系统示意图

(b) 烟羽消除实验系统图图3 烟羽消除实验示意图与实验系统图Fig.3 Schematic diagram and experimental system diagram of plume elimination experiment

实验系统主要由烟气系统、水循环系统、蒸汽发生装置和控制系统4部分组成。其中,烟气系统主要包括引风机、两级冷凝换热器、除雾器、烟气再热器和烟囱。烟气先后经过光管搪瓷冷凝换热器和2205螺旋翅片冷凝换热器,设计实验系统时,由于平台空间有限,实验平台必须紧凑。因此,如图3所示,烟气经冷凝换热器后经180 °弯管进入除雾器装置,捕捉冷凝液滴,最后经烟气再热器再热后排出烟囱。烟囱出口装有涡街流量计,用以测量烟气体积流量。水循环系统利用机械通风冷却塔与外界空气的换热来降低两级冷凝换热器吸收的烟气热量,通过改变机械通风冷却塔风机频率和控制循环水温,进而控制冷凝器后烟气温度。蒸汽发生装置利用电锅炉产生蒸汽,通过烟气再热器加热除雾器后的干烟气。每组实验主要控制循环水温和电锅炉蒸汽量2个参数,以分别控制冷凝换热器的出口烟温以及烟气再热器的出口烟温。随着循环水温不断升高,湿烟羽逐渐出现,此时记录临界冷凝温度和临界再热温度;逐渐降低冷却塔的风机频率直至关闭,由于循环水温不断升高,冷凝换热器出口烟温不断升高,通过开关电锅炉控制湿烟羽的消失和出现,测得湿烟羽出现和消失时的临界冷凝温度和临界再热温度。

2 湿烟羽消除机理及数学模型

脱硫后湿烟气成分和物性复杂,为了分析湿烟羽的扩散机理,假设湿烟气为湿空气,主要对湿空气与环境空气的混合过程进行研究,探究湿烟羽的扩散问题。采用湿空气温压图切线法确定在理想条件下,大气的压力、湿度、温度与烟气冷凝温度和烟气再热温度的关系。空气饱和含湿量和饱和温度决定了湿空气的压力,湿空气的压力随空气饱和温度和饱和含湿量的升高而提高。通常烟囱出口处的压力近似等同大气压。

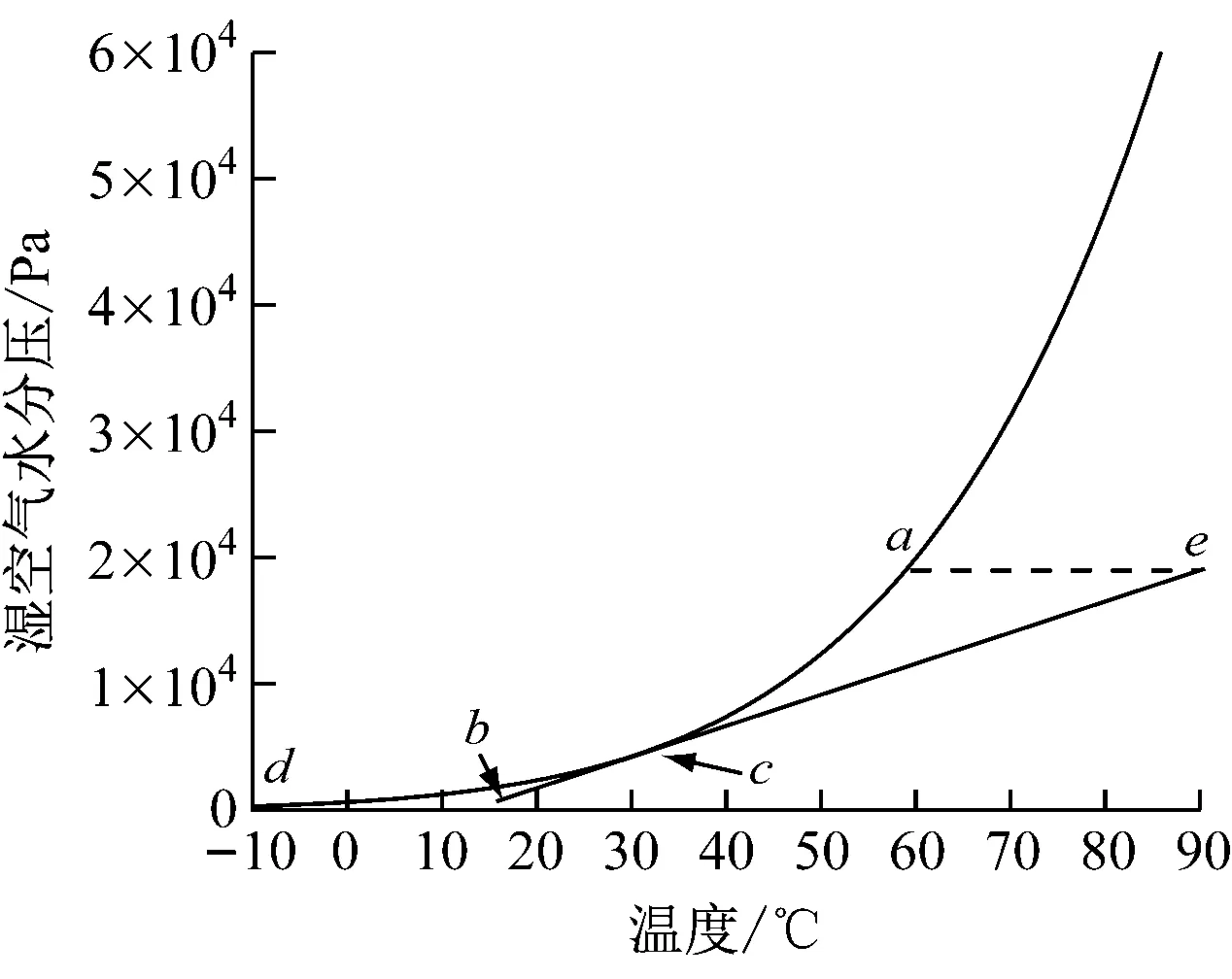

为便于讨论湿烟羽的扩散过程,图4给出了湿空气温压图切线法示意图。图4中曲线a-c-d为湿烟气的饱和曲线,状态点a为湿法脱硫装置后的湿饱和烟气,温度范围为45~55 ℃。状态点b为某大气环境状态,包括大气温度、压力和湿度。

图4 湿空气温压图切线法示意图Fig.4 Schematic diagram of tangent method of temperature pressure chart

未设置烟羽消除系统,烟囱排出的湿烟气直接与大气混合,扩散过程沿着a-b变化,扩散直线与湿饱和曲线有2个交点,饱和湿烟气处于过饱和状态,因此水蒸气析出并形成湿烟羽。由以上理论分析可知,若想消除湿烟羽,需确保烟气的扩散直线与湿饱和曲线无交点或有且只有1个交点。因此,过点b作a-c-d曲线的切线,相交于点c。排出烟气沿着e-c-b扩散,不会产生湿烟羽现象。脱硫排出烟气可以通过冷凝、再热和冷凝再热3种技术路线脱除湿烟羽。

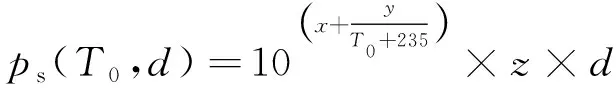

为提高计算效率,采用式(1)计算饱和水蒸气分压。当环境相对湿度为100%时,水蒸气的分压即为饱和水蒸气分压ps。

(1)

式中:x=8.107 65;y=-1 750.286;z=133.3;T为水蒸气温度,℃。

当环境温度为T0、大气相对湿度为d时,得到该大气条件下的水蒸气分压为:

(2)

对式(1)求温度的偏导数,可得到饱和湿空气曲线的切线方程,如式(3)所示。

(3)

3 结果与讨论

通过改变风机频率测得冷凝温度和再热温度,发现当烟气流速较高时,由于循环水升温较快,导致临界冷凝再热温度数据较少,但通过对比相似大气条件下不同烟气流速下测得的临界冷凝温度和临界再热温度发现,烟气流速对消除烟羽热工参数没有太大影响。实验时烟气温度在50~60 ℃内,但湿烟羽能否消除主要由临界冷凝温度和临界再热温度决定。因此,笔者主要通过控制冷凝温度来探究临界再热温度的变化规律。

将湿烟羽出现与消失的状态记录视为临界条件,通过实验方法记录不同环境温度、相对湿度条件下的临界冷凝温度及对应的再热温度,获得148个不同环境温度、湿度条件下的冷凝温度及对应的临界再热温度。利用切线法计算相同环境条件和冷凝温度对应的临界再热温度。将2种方法获得的临界再热温度进行对比,结果见图5。

(a) 实验数据与切线法数据对比图

(b) 2种方法相对误差图5 实验测量数据与切线法数据的对比及相对误差Fig.5 Data comparison and relative error of experiment and calculation

由图5(a)可以看出,在循环水的升温过程中,当循环水温较低或较高时,2种方法得到的临界再热温度误差较大。但总体来看,基于切线法所获数据趋势与实验测量数据趋势一致,误差较小。

由图5(b)可以看出,通过不同方法得到的临界再热温度相对误差在±0.12内,相对误差较小,因此可以认为基于切线法计算获得的临界再热温度结果可靠,对实际烟羽消除工程具有指导意义,可以利用切线法进行后续相关研究。

3.1 脱硫湿烟气直接排出

基于切线法对不同烟羽消除技术路线进行讨论。烟气经过湿法脱硫装置后,湿饱和烟气的温度为45~60 ℃。图6给出了不设置烟羽消除系统、脱硫湿烟气直接排出情况下,不同脱硫塔出口烟气温度和不同湿度条件对应的临界环境温度。

由图6可以看出,在相同环境和脱硫塔出口烟气温度条件下,当环境温度低于临界环境温度时,直接排出烟气将会出现湿烟羽现象。由图6还可以看出,脱硫塔出口烟气温度为50 ℃时,环境相对湿度为30%,环境温度在32.2 ℃以上时直接排放无可见湿烟羽。脱硫塔出口烟气温度为55 ℃时,环境相对湿度为30%,环境温度在36.6 ℃以上时直接排放无可见湿烟羽。因此,对于高温且干燥地区的燃煤机组,不需要安装烟羽消除系统,脱硫烟气直接排放即可实现无湿烟羽。但是,在常规环境条件下,若想实现彻底消除烟囱尾部的湿烟羽,必须对脱硫塔尾部烟气进行治理。

图6 不同工况下烟气直接排出时的临界环境温度Fig.6 Critical ambient temperature of flue gas directly discharged under different working conditions

3.2 烟气冷凝技术

湿烟羽是否能够被消除主要取决于在给定环境条件下烟气中水蒸气的排出过程能否不出现析出现象。烟气冷凝技术的主要思想是对湿法脱硫后的湿饱和烟气冷凝除水,使烟气沿着湿饱和压力曲线降至较低温度,从而在换热过程中降低烟气中的绝对湿度,脱除烟气中的水蒸气,使烟气排出烟囱后的扩散过程中不会冷凝析出水蒸气,因此也就不会产生湿烟羽。

图7(a)给出了烟气冷凝技术消除烟羽示意图。图7(b)给出了不同环境相对湿度条件下环境温度对临界冷凝温度的影响。由图7(b)可以看出,采用烟气冷凝技术消除湿烟羽,临界冷凝温度随环境温度的变化呈线性变化趋势。临界冷凝温度随环境温度的降低和环境相对湿度的增大而降低。在低温高湿条件下,消除湿烟羽的难度更大。当环境相对湿度由30%上升到80%,同一环境温度下,临界冷凝温度降低5.8~7.2 K。在环境温度为5 ℃的条件下,将烟气温度降低至13.3~19.1 ℃,比环境温度高8.3~14.1 K即可消除湿烟羽;当环境温度为30 ℃时,仅将烟气温度降低至40.3~45.7 ℃,高于环境温度10.3~15.7 K即可消除湿烟羽。在环境相对湿度为60%的条件下,环境温度为5~30 ℃时,将烟气温度降低至16.2~43.9 ℃,即高于环境温度11.2~13.9 K即可消除湿烟羽。

(a) 烟气冷凝技术消除烟羽示意图

(b) 不同条件下临界冷凝温度变化趋势图7 烟气冷凝技术消除烟羽示意图及临界冷凝 温度的变化趋势Fig.7 Schematic diagram of plume eliminate by flue gas condensation and trend of critical condensation temperature

普通冷凝换热器的冷源采用冷却塔,冷却塔的水温区间为18~30 ℃,而冷凝换热器本身存在10 K的端差,这意味着冷凝换热器后的排烟温度最低可降低到28~40 ℃。由于湿烟气含有大量水蒸气,将湿烟气冷凝至较低温度需要体积庞大的冷凝换热器,进而增大烟气流动的阻力,影响系统正常运行。因此,假设冷凝换热器可将烟气最大降温15 K,当环境相对湿度为60%时,采用烟气冷凝技术最低适用的环境温度为19 ℃。若低于该温度,则无法单独通过烟气冷凝技术消除湿烟羽。

3.3 烟气再热技术

烟气再热技术消除烟羽的主要思想是通过对饱和湿烟气进行加热,使湿烟气在不饱和状态下排出,排出过程中不出现水蒸气析出现象,从而实现消除湿烟羽的目的。图8(a)给出了烟气再热技术消除湿烟羽示意图。图8(b)给出了不同环境温度和环境相对湿度条件下,通过切线法计算所得的烟气再热技术消除湿烟羽临界升温幅度的变化曲线。

(a) 烟气再热技术消除烟羽示意图

(b) 不同条件下临界升温幅度趋势图图8 烟气再热技术消除烟羽示意图及临界升温幅度变化趋势Fig.8 Schematic diagram of plume eliminate by flue gas reheat and trend of critical temperature increase

由图8(b)可以看出,临界升温幅度与环境温度呈负相关趋势,与环境相对湿度呈正相关趋势。临界升温幅度受环境温度的影响呈抛物线变化趋势。环境温度越低,临界升温幅度变化速率越大。因此,环境温度越低,利用烟气再热技术消除湿烟羽的难度越大。在环境温度为15 ℃、环境相对湿度为80%的条件下,脱硫塔出口烟气温度需要再热至40 ℃以上才能通过再热技术消除湿烟羽;而在环境温度为30 ℃、环境相对湿度为80%的条件下,脱硫塔出口临界升温幅度仅需6 K就能消除湿烟羽。由于环境温度越高,临界升温幅度变化速率越小,因此在夏季高湿的条件下,只需要进行小幅度再热就可将湿烟羽消除。

烟气再热器采用高温介质对烟气进行再热,介质温度高,换热温差大,因此相比同体积的冷凝换热器,烟气再热器可将烟气提升至更高的温度。根据《上海市燃煤电厂石膏雨和有色烟羽测试技术要求》中的相关规定,假设烟气再热器可将烟气最大升温30 K,当环境相对湿度为60%时,采用烟气再热技术最低适用的环境温度为14.8 ℃。当环境温度低于该温度时,无法单独采用烟气再热技术消除湿烟羽,此时需考虑采用烟气冷凝再热技术消除湿烟羽[15]。

3.4 烟气冷凝再热技术

烟气冷凝再热技术是将烟气冷凝和烟气再热技术结合,通过冷凝过程将烟气的绝对含湿量大幅降低,去除烟气中水分,降低加热升温幅度。图9(a)为烟气冷凝再热技术消除烟羽示意图。图9(b)为脱硫塔出口湿饱和烟气温度为55 ℃、环境相对湿度为60%时,不同环境温度条件下临界再热升温幅度的变化趋势。

(a) 冷凝再热技术消除烟羽示意图

(b) 不同冷凝降温幅度下对应的临界再热升温幅度图9 冷凝再热消除烟羽路线及临界再热升温幅度变化趋势Fig.9 Schematic diagram of plume eliminate by flue gas condensation-reheat and trend of critical reheat temperature increase

由图9(b)可以看出,采取烟气冷凝再热技术消除湿烟羽,可以实现在极低环境温度下消除湿烟羽的目的。并且采用烟气冷凝再热技术消除湿烟羽时的临界降温幅度,对应所需的临界再热升温幅度小于采取单一技术消除湿烟羽所需临界再热升温幅度,可以有效减小冷凝换热器的面积与体积。

假设冷凝换热器可将烟气最大降温15 K,烟气再热器可将烟气最大升温30 K,在环境相对湿度为60%时,湿法脱硫装置后烟囱排出的烟气温度为55 ℃的条件下,采用烟气冷凝再热技术最低适用的环境温度为2.9 ℃。图10为该条件下不同技术消除湿烟羽的适用范围。由图10可知,当环境温度和相对湿度处于区域1中,使用3种技术均能实现消除湿烟羽的目的;当环境温度和相对湿度处于区域2中,采用烟气冷凝技术不能消除湿烟羽;当环境温度和相对湿度处于区域3中,采用烟气冷凝技术、烟气再热技术均不能消除湿烟羽;当环境温度和相对湿度处于区域4中,采用3种技术均不能实现消除湿烟羽的目的,需要进一步增大冷凝换热器的面积以扩大冷凝和再热幅度。

图10 不同技术消除烟羽的适用范围Fig.10 Application scope of different technologies for plume eliminate

4 结 论

(1) 通过冷凝再热消除烟羽实验数据与切线法计算数据进行对比,表明2种方法的相对误差可以控制在±10%以内,因此基于切线法获得的计算结果可靠。

(2) 当脱硫塔出口烟气温度为55 ℃、环境相对湿度为30%时,环境温度在36.6以上直接排放烟气无可见湿烟羽。

(3) 当脱硫塔出口烟气温度为55 ℃、环境相对湿度为60%时,设定冷凝换热器可将烟气最大降温15 K,采用烟气冷凝技术最低适用环境温度为19 ℃;设定烟气再热器可将烟气最大升温30 K,采用烟气再热技术最低适用环境温度为14.8 ℃。当环境温度低于最低适用温度时,单独选取单一技术无法消除湿烟羽。

(4) 在相同条件下,设定冷凝换热器和烟气再热器可分别将烟气最大降温15 K、最大升温30 K,采取烟气冷凝再热技术的最低适用环境温度为2.9 ℃。