600 MW纯凝改供热空冷机组余压余热联合利用改造分析

2022-07-30刘秋升袁珍亮安江涛周明君李永良

刘秋升, 袁珍亮,2, 安江涛, 周明君, 李永良, 李 琼,2

(1. 河北冀研能源科学技术研究院有限公司,石家庄 050000;2. 河北省火力发电清洁高效热电联产技术创新中心,石家庄 050000;3. 河北建投沙河发电有限责任公司,河北邢台 054100)

目前,我国电力工业以火力发电为主,火力发电厂的排汽损失是电厂热力系统的主要损失。以供热电厂为例,在冬季额定供热工况下,汽轮机排汽损失可占燃料总发热量的39%以上[1]。汽轮机排汽损失对于火力发电厂来说是废热排放,但是对于低品位的民用供热而言,则是巨大的能源浪费。如果能够充分回收汽轮机乏汽余热将其用于供热,可以大幅提高电厂的供热能力和能源利用效率,带来巨大的节能效益、环保效益与社会效益。

纯凝改供热机组的供热抽汽压力较高,一般在0.7~1.0 MPa,与供热抽汽所需的压力存在0.5 MPa的压差,具有较大的余压利用潜力。近年来,蒸汽喷射器在空冷机组余热回收中的应用日趋成熟,为余压余热联合利用提供了重要解决方案。

蒸汽喷射器在电厂主要应用于真空系统[2-4],以提升凝汽器真空,减少真空泵的汽蚀,同时具有一定的节能效果。有多台采用蒸汽喷射器余热改造的机组成功实施并取得显著收益[5-6]。蒸汽喷射器也可用于中压工业抽汽,孙博昭等[7]分析了超临界机组主蒸汽引射再热蒸汽的蒸汽喷射器的应用效果,并且对不同负荷下蒸汽喷射器的性能进行了对比和总结。在余压利用方面,许继东[1]详细论述了供热抽汽余压利用的3种方案,包括蒸汽引射器引射低压抽汽、抽汽驱动热网循环泵及抽汽余能发电,并且对各方案的节能收益进行了对比分析。王立功等[8]介绍了供热抽汽余压节能的机理,并且结合300 MW机组情况,得出余压利用可使供电煤耗率降低19.12 g/(kW·h),热电联产热效率提高2.42%的结论。刘秋升等[9]结合供热抽汽余压改造工程案例,对余压改造效果及设备性能进行了分析。

1 改造方案

供热机组余压利用的应用目前已经比较成熟,主要利用供热抽汽压力与供水温度所需压力的压差驱动低压(超低压)汽轮机发电或拖动厂用设备。该类型汽轮机主要性能指标为相对内效率。以6 MW低压汽轮机为例,其相对内效率约为75%,仅增加质量流量约为5 t/h的主蒸汽,即可输出6 MW功率,可有效降低厂用电率,并且具有显著的节能效果[9]。

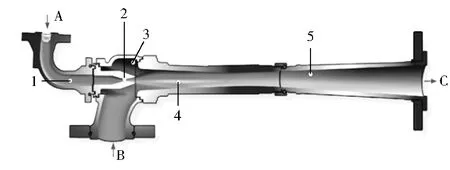

利用蒸汽喷射器引射汽轮机排汽作为一种余热回收的新技术,在供热机组上已取得较好的应用效果,其主要性能指标为引射系数[10-11]。图1为蒸汽喷射器结构示意图。蒸汽喷射器是利用高压流体抽吸低压流体的压缩装置。蒸汽喷射器要由喷嘴、吸收室、混合管、扩压管等部件组成,结构简单且没有运动部件,可以有效解决供热机组蒸汽“高质低用”的问题,提高能源利用率[12]。

A—高压蒸汽;B—低压蒸汽;C—混合蒸汽;1—高压蒸汽入口;2—喷嘴;3—吸收室;4—混合管;5—扩压管。图1 蒸汽喷射器结构示意图

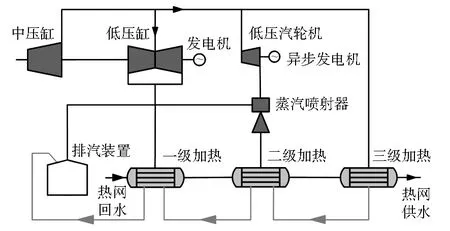

该600 MW纯凝改供热空冷机组余热余压联合利用改造示意图见图2。

图2 600 MW纯凝改供热空冷机组余压余热联合利用改造示意图

该机组共有7段抽汽,中压缸排汽为第4段抽汽,其设计压力为1.05 MPa,机组额定背压为16 kPa。供热蒸汽压力0.2 MPa即可满足用户需求,因此有0.8 MPa左右的压差可用于余压发电。经多次与设备厂家进行技术交流,并且结合近年来多台采用蒸汽喷射器改造的案例,证明蒸汽喷射器在动力蒸汽压力为0.2~0.3 MPa时的引射效果最好,继续提高动力蒸汽压力,引射系数变化不大[7,11]。结合以上两方面特点,采取的具体改造方案为:供热初期,热网回水温度约为40 ℃,采用乏汽直接加热热网回水,将其作为一级加热;供热抽汽先进入低压汽轮机做功发电,低压汽轮机排汽进入蒸汽喷射器引射汽轮机乏汽,混合后的蒸汽用于加热热网循环水,将其作为二级加热;二级加热不满足外界供热需求时,通过供热抽汽直接进行加热,并且将其作为三级加热。该改造方案充分利用供热抽汽压力与热网所需压力间的压差进行余压发电,并且利用低压汽轮机排汽作为蒸汽喷射器的动力蒸汽,回收汽轮机乏汽热量。

2 节能分析

2.1 边界条件

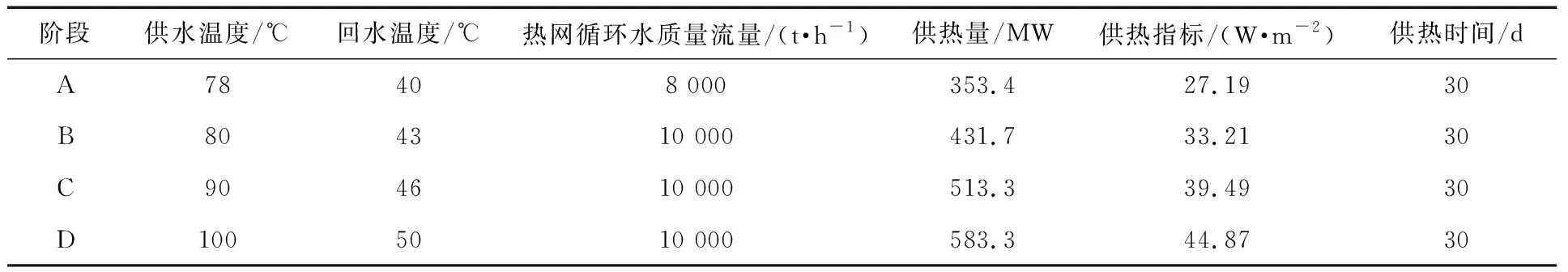

统计当地同等供热面积的历史数据后,根据供热指标将供热期分为4个阶段,具体分类见表1。

表1 供热阶段分类

统计机组历史负荷,得到机组平均负荷率约为75%。因此,以75%负荷为基准,计算该负荷下改造后设备的设计参数与不同供热方式下的节能收益。

2.2 设备选型

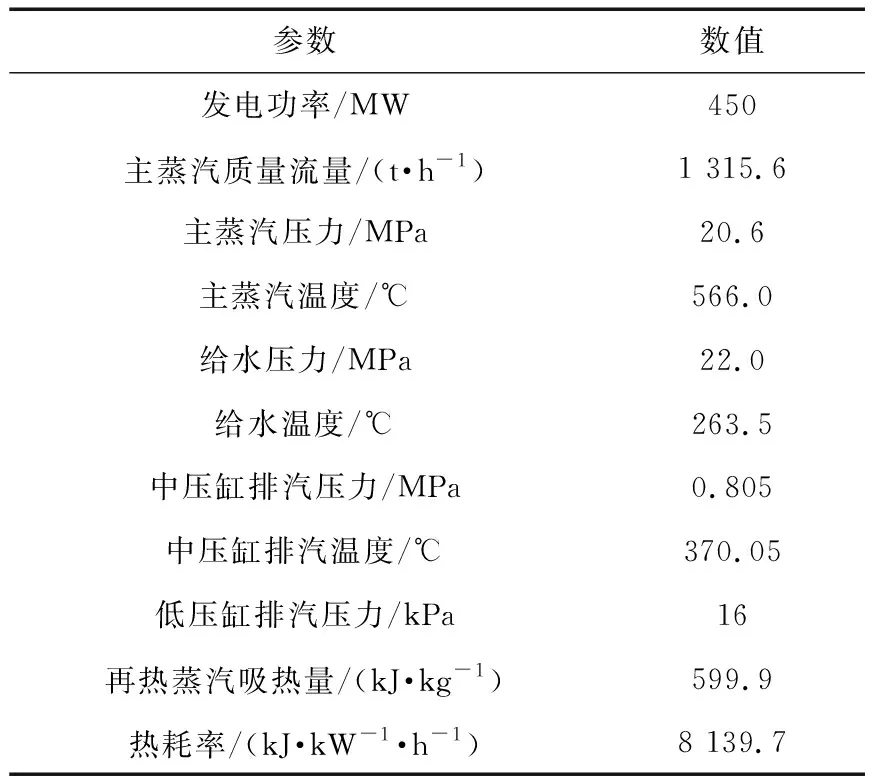

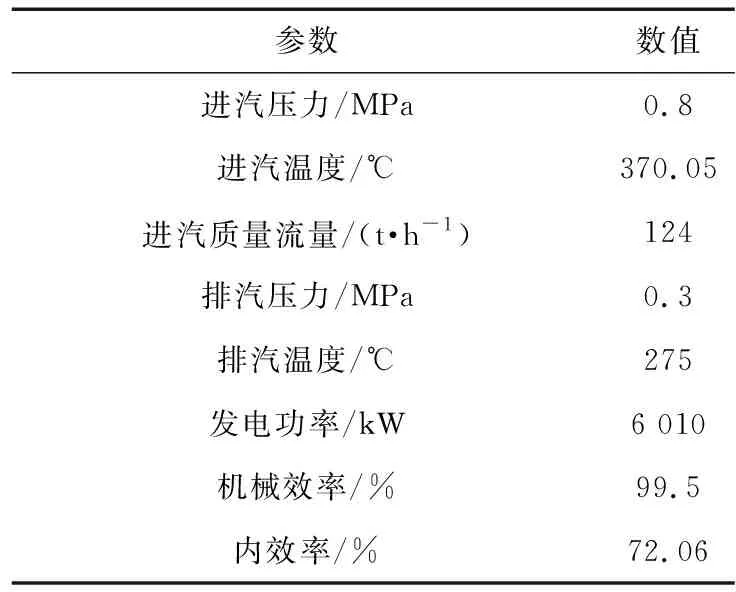

汽轮机在75%负荷下的主要性能指标见表2。

梁久明,祖籍山东梁山。曾在《诗刊》《星星》《诗探索》等杂志发表诗歌,有作品入选诗歌年度选本,已出版诗集《从1963年开始》《土地上的居住》两部,获第三届“诗探索·春泥诗歌奖”。系黑龙江省作家协会会员。

表2 75%负荷下的主要性能指标

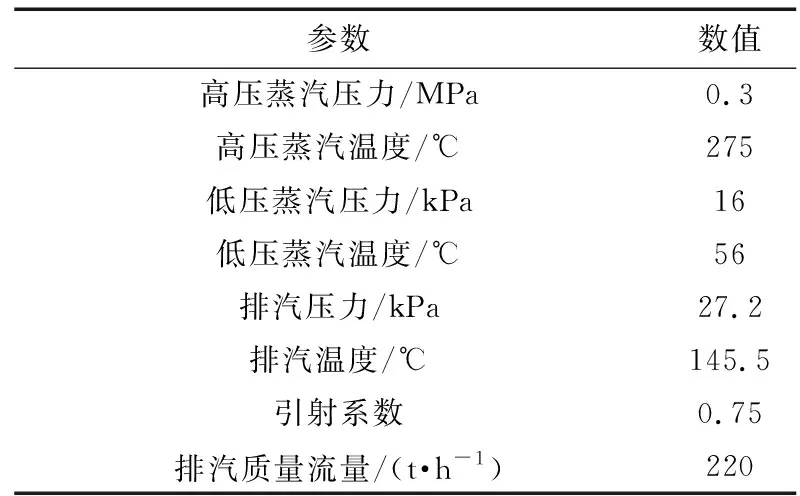

根据机组的抽汽及排汽参数,结合蒸汽喷射器动力蒸汽压力与引射系数的关系[11],选取低压汽轮机排汽(蒸汽喷射器高压蒸汽)压力为0.3 MPa。低压汽轮机、蒸汽喷射器的参数分别见表3、表4。

表3 低压汽轮机的参数

表4 蒸汽喷射器的参数

2.3 结果分析

为保证最大程度地利用乏汽,先对蒸汽喷射器的不同工况进行分析,确定蒸汽喷射器的进汽量后,反推低压汽轮机功率,再计算余压发电的收益。

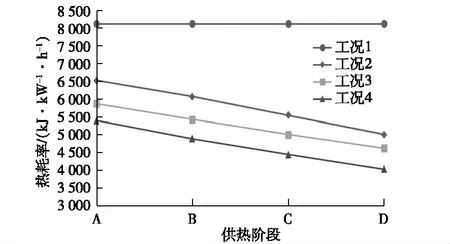

2.3.1 供热方式与热耗率的关系

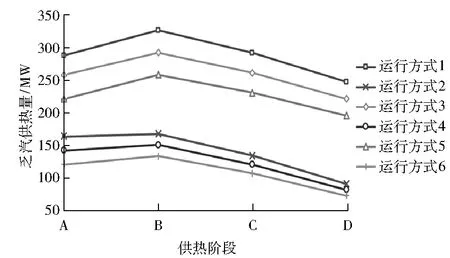

考虑机组参与调峰,以纯凝工况75%负荷为基准,采用定流量分析法进行供热改造分析。图3为机组在不同供热阶段和不同供热方式下热耗率的变化,其中:工况1为纯凝工况,工况2为打孔抽汽供热工况,工况3为机组额定背压下的余压余热联合利用工况,工况4为机组背压为30 kPa时的余压余热联合利用工况。热电联产作为一种节能方式,供热抽汽量越大,热耗率越低,机组经济性越好[1,13]。

图3 不同工况下机组各供热阶段热耗率的变化

由图3可得:采用工况2供热时,热耗率有明显下降,当由供热阶段A变为供热阶段D时,由于供热减少了排汽损失,机组热耗率由6 541 kJ/(kW·h)降低至5 025.4 kJ/(kW·h),折合机组发电煤耗率降低56.77 g/(kW·h)。机组额定背压下,采用蒸汽喷射器供热改造后,相比于工况2,机组热耗率进一步下降。蒸汽喷射器回收乏汽受热网回水温度的影响,在供热阶段A,热网回水温度最低,与工况2相比,工况3热耗率下降明显,为649.74 kJ/(kW·h)。在供热阶段D,热网回水温度升高,与工况2相比,工况3热耗率下降381.28 kJ/(kW·h)。机组背压提升至30 kPa时,蒸汽喷射器回收乏汽量大幅度增加,汽轮机排汽损失进一步减少,故采用工况4运行时机组热耗率继续下降。随着供热期供热量的增加,提升背压后机组热耗率下降更加明显。与工况2相比,工况4的供热阶段A、供热阶段D的热耗率分别下降1 128.51 kJ/(kW·h)、980.04 kJ/(kW·h)。

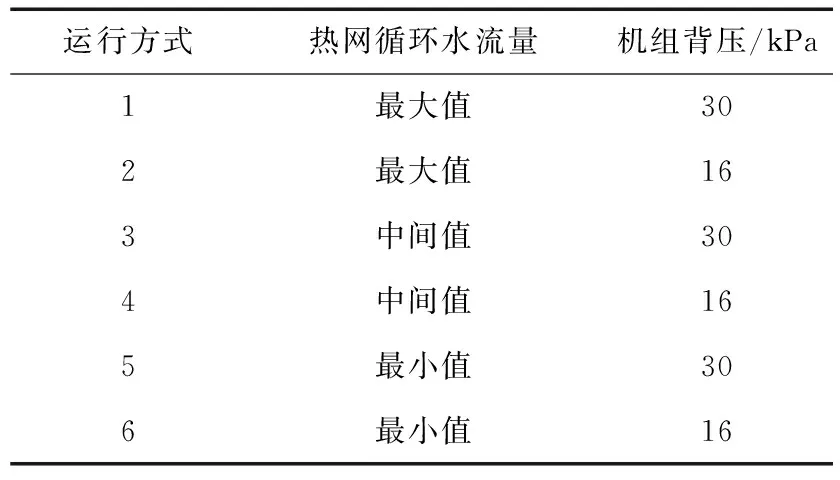

将蒸汽喷射器供热运行方式划分为6种,具体划分见表5。

表5 6种运行方式的划分

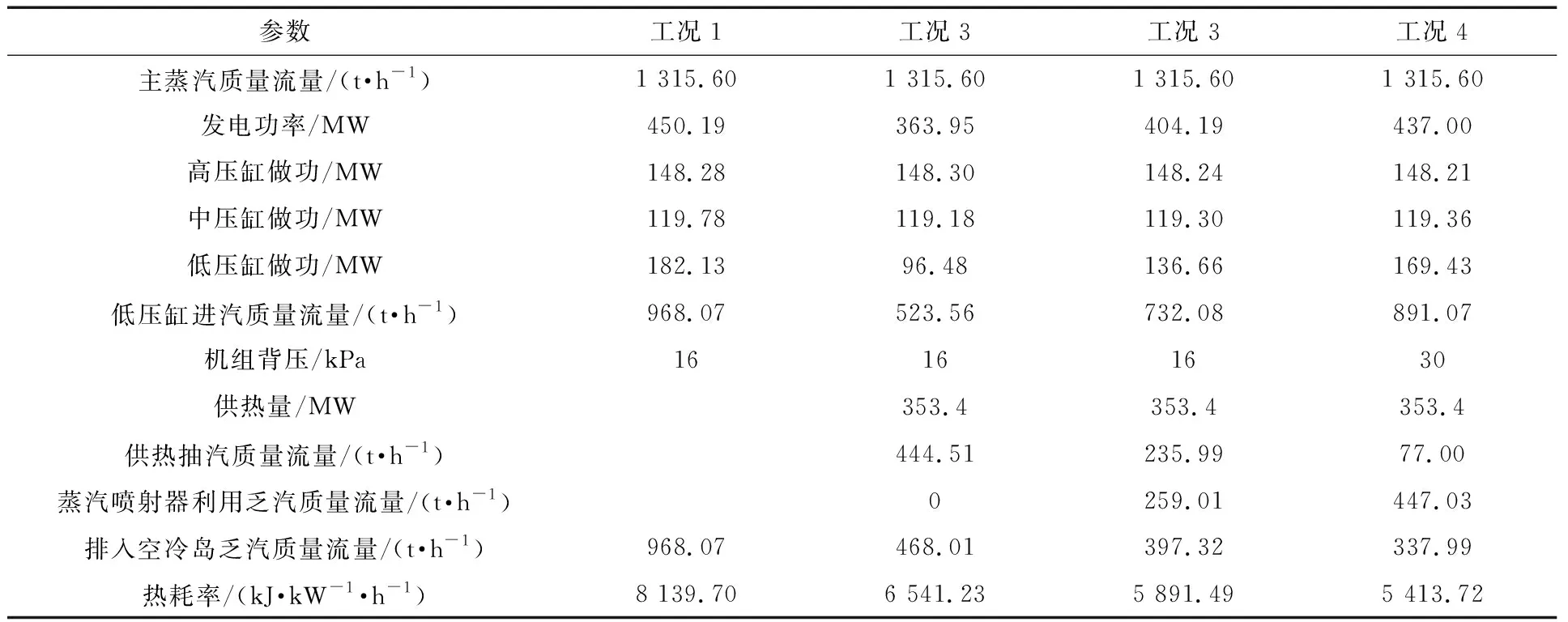

图4为采用余压余热联合利用后的6种运行方式下供热量的变化。

图4 不同供热阶段各运行方式下乏汽供热量的变化

由图4可得:不同供热阶段在相同锅炉蒸发量下,运行方式1在各供热阶段均具有最高的乏汽供热量,故采用运行方式1时更多的中压缸排汽进入低压缸发电。因此,供热期优先采用增加热网循环水流量保证供热,有利于增加低品质汽轮机乏汽的利用量,减少高品质供热抽汽量,从而降低机组燃煤量。

表6为4种工况下汽轮机的主要技术参数。由表6可得:打孔抽汽供热减少了低压缸进汽流量,降低了机组的排汽损失,从而提高了机组效率,降低了热耗率。采用蒸汽喷射器后,额定背压下可回收质量流量为235.99 t/h的乏汽,该流量约占低压缸进汽量的一半。随着利用乏汽量的增加,空冷岛的损失不断减少。在机组背压为30 kPa时,利用乏汽量大于排入空冷岛的乏汽量。排汽损失的减少,是机组热效率提高的主要原因。

表6 4种工况下汽轮机的主要技术参数

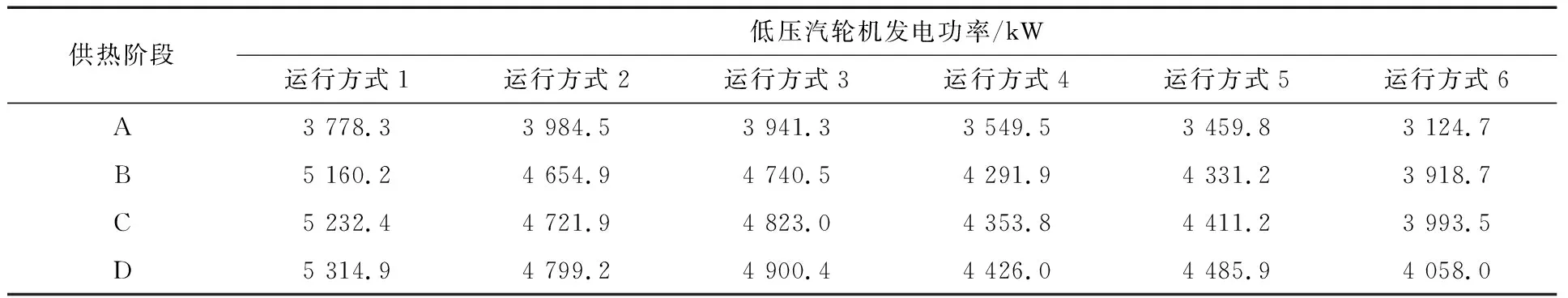

2.3.2 不同运行方式下低压汽轮机发电功率

采用余压余热联合利用后,低压汽轮机发电功率由蒸汽喷射器高压蒸汽流量决定,并且间接受机组背压、热网循环水流量的影响。供热时逐步降低热网循环水流量,热网循环水流量的降低将引起热网循环水泵功耗的降低,因此分析机组在不同运行方式下低压汽轮机发电功率时,扣除了热网循环水流量的变化引起的循环水泵功耗的变化。不同运行方式下低压汽轮机发电功率见表7,其中:阶段A热网循环水质量流量为6 000~8 000 t/h,其他阶段热网循环水质量流量为8 000~10 000 t/h,。

表7 不同运行方式下低压汽轮机发电功率

在各供热阶段,低压汽轮机发电功率随热网循环水流量的增加而增加。供热阶段A,额定背压下低压汽轮机发电功率在3 100 kW以上,热网循环水质量流量每增加1 000 t/h,低压汽轮机发电功率增加约520 kW。其他供热阶段,低压汽轮机发电功率高于供热阶段A,由于热网回水温度的升高,机组背压不变,蒸汽喷射器动力蒸汽流量基本不变,供热阶段B到供热阶段D,低压汽轮机发电功率变化不明显。当机组背压提高至30 kPa时,供热阶段A与供热阶段B蒸汽喷射器动力蒸汽流量接近,因此低压汽轮机发电功率相差不大。当热网循环水流量变小,乏汽利用率降低,蒸汽喷射器动力蒸汽流量也同步降低,低压汽轮机发电量减少。与额定背压情况类似,低压汽轮机发电功率随热网循环水流量增加而增加,但由供热阶段B到供热阶段D,在相同热网循环水流量下,低压汽轮机发电功率变化不明显。

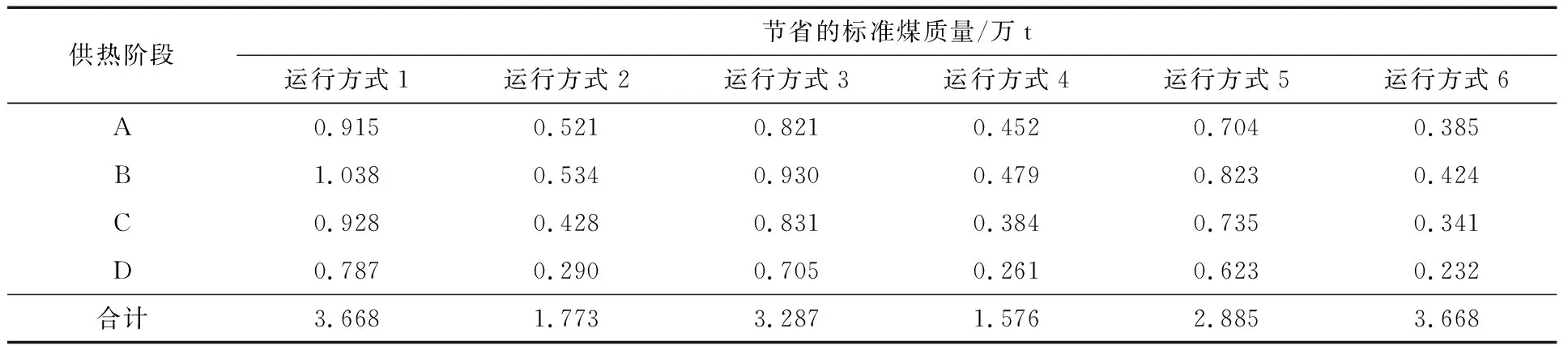

2.3.3 不同运行方式下节能收益

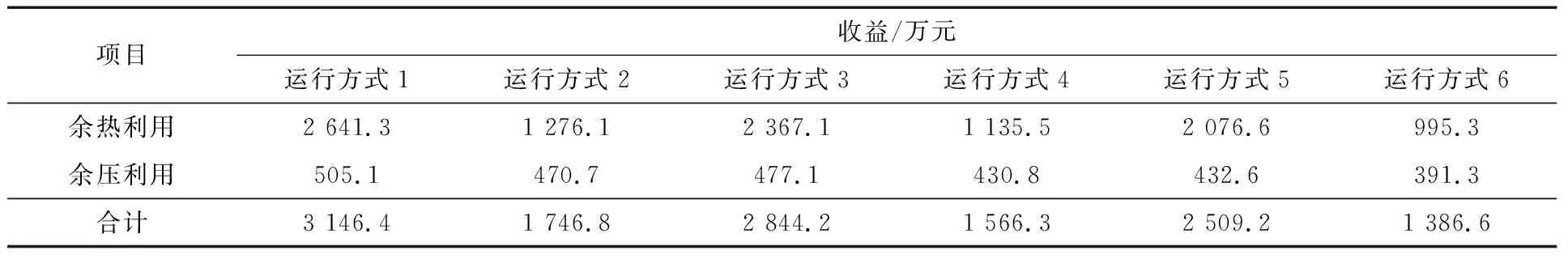

蒸汽喷射器利用乏汽余热进而减少了供热抽汽量,所探讨的余热利用的节能收益为减少供热抽汽而节省的标准煤质量(扣除了因低压汽轮机发电减少供热增加的煤耗量),计算方法参考文献[9],低压汽轮机余压发电收益为增加的上网电量,标准煤单价取720元/t,供热期为120 d(每个供热阶段取30 d),电价为0.36元/(kW·h)。整个供热期的余热利用节煤效果及余压余热联合利用收益见表8、表9。

表8 各运行方式下余热利用节煤效果

表9 余压余热联合利用收益

由表8可得:余热利用节煤效果与乏汽的供热量呈线性关系,即乏汽利用量越大,节煤量越大。因此,机组背压至提高30 kPa时的节煤量远高于额定背压下的节煤量。

供热阶段A,在最大循环水流量下运行时,提升背压后与额定背压下低压汽轮机发电功率接近;供热阶段A,在其他热网循环水流量运行时,低压汽轮机发电功率均提高300 kW以上,余压得到进一步利用。

由表9可得:运行方式1机组余热利用、余压利用的收益均为最大值,分别为2 641.3万元、505.1万元。机组背压为30 kPa时的运行方式的余热利用收益是额定背压运行方式余热利用收益的2倍以上,并且其余压利用收益比额定背压运行方式的余压利用收益高至少30万元。因此,机组在运行时,应优先选择提高背压;相同供热量下,应优先选择提高热网循环水流量,而不是提高热网供水温度。

3 结语

以600 MW纯凝改供热空冷机组为例,针对该类型机组余压余热浪费的现象,提出蒸汽喷射器与低压汽轮机联合利用的方案,以历史运行数据为依据,确定了蒸汽喷射器和低压汽轮机的边界参数,并且对设备进行选型。采用定流量法定量分析了机组在6种运行方式下热耗率的变化情况,并且对不同运行方式的收益进行分析,主要得到如下结论:

(1) 与打孔抽汽供热相比,采用余压余热联合利用后,机组的热耗率明显降低,并且机组背压越高,热耗率降低越多。

(2) 供热期优先采用增加热网循环水流量保证供热,有利于增加低品质乏汽的利用量,减少供热抽汽量,提高机组的余热回收量,降低机组燃煤量。

(3) 低压汽轮机发电量随蒸汽喷射器的乏汽利用量变化,提高机组背压可有效提高乏汽利用量,从而增加低压汽轮机的发电量,降低厂用电率,增加上网电量。

(4) 机组获得最佳收益的运行方式为30 kPa机组背压、最大热网循环水流量的运行方式。各电厂可以根据自身热网系统能力,在保证安全的前提下选择最优运行方式。