污泥掺烧对墙式切圆锅炉性能的影响

2022-07-30丁士发

杨 琨, 丁士发, 张 涛

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

随着城镇化水平的进一步发展,城市生活污水和污泥的产量逐步增加。污泥是污水处理的副产物,含有大量有毒、有害的成分,如果没有经过合适的二次处理[1-2],容易对城镇建设、环境健康造成极大的困扰。

近年来,污水、污泥的处置问题逐步提上日程,国家和地方出台各类政策法规,污泥处置的费用标准也逐步上升,这些均显示着污泥处理行业利好的发展前景。截至2020年底,全国城市污水处理厂处理能力达1.92亿m3/d,污水处理厂数量达到2 679座,产生的干污泥质量约为1 318万t,干污泥处置量约为1 265万t。

目前,针对市政污泥的处理,主要包括堆肥、卫生填埋、直接焚烧、厌氧消化、掺烧等[3],其中掺烧被认为是最有效、最彻底的方法,不仅能大大减小污泥的体积、有效杀灭致病菌等微生物[4],还能回收污泥焚烧的发热量。国内多位学者对污泥与煤的共燃进行了研究,已有的试验研究结果均表明,当污泥的掺烧比例(质量分数,下同)为10%左右时,综合燃烧性能最好[5-7]。

国内多家电厂也进行过相关掺烧试验。某300 MW四角切圆锅炉试验结果表明:掺烧含水率(质量分数,下同)为40%的生活污泥,掺烧比例在10%以下时,理论燃烧温度下降7 K,对煤的元素成分、飞灰浓度、烟气排放量等影响不大[8]。某330 MW燃煤机组试验结果表明:当掺烧污泥的含水率一定时,污泥掺烧对锅炉运行产生的影响随负荷的降低而增大;而当锅炉负荷一定时,污泥掺烧对锅炉运行产生的影响随污泥含水率的增大而增大[9]。某1 000 MW燃煤机组进行含水率为60%的污泥掺烧试验发现:当掺烧比例为6%时,锅炉效率下降0.35%[10]。

燃煤机组掺烧污泥作为相对成熟的技术,电厂所需改造工程难度较小,余热可用于发电供热[11],符合污泥“减量化、稳定化、无害化、资源化”的要求,因此研究燃煤机组污泥掺烧具有十分重要的意义。

笔者对某电厂660 MW墙式切圆锅炉进行污泥掺烧试验,在高、中、低负荷下,分析含水率为72%的污泥在2%的掺烧比例下,对机组效率、烟气排放、重金属排放与混合燃料灰渣成分等方面的影响。

1 试验方法

试验采用了电厂平时燃用的煤种(烟煤,全水分质量分数约为12%)与污泥掺烧。试验过程中,采用混合机和输送皮带对烟煤与污泥进行混合和输送,并且通过锅炉一次热风加热干燥燃料中的水分,混合燃料直接送入燃煤锅炉中燃烧。

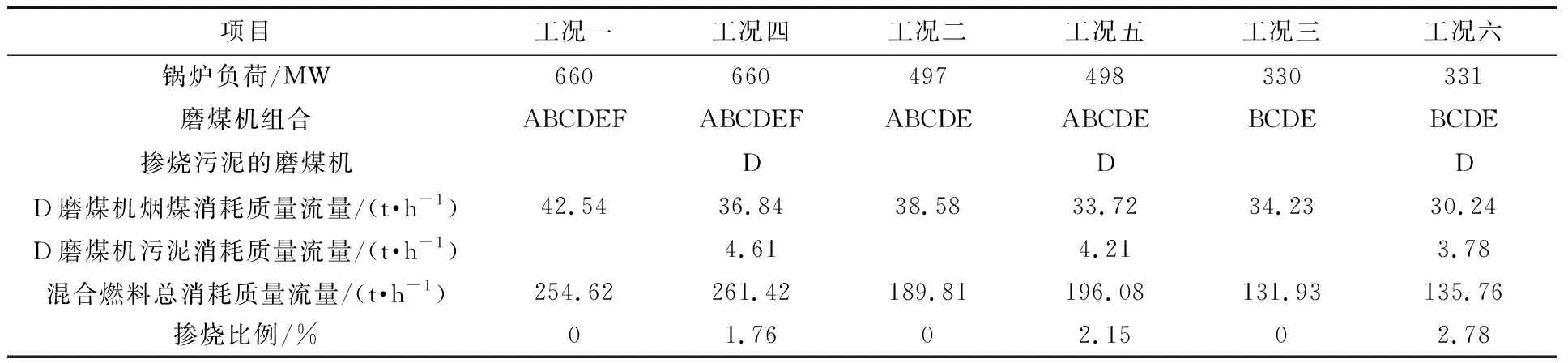

1.1 试验工况

根据GB/T 10184—2015 《电站锅炉性能试验规程》,在高、中、低负荷(660 MW、495 MW、330 MW)下进行锅炉污泥掺烧试验,试验工况见表1。维持D磨煤机的掺烧比例为11.1%,其对应的总掺烧比例分别为1.76%、2.15%、2.78%。

表1 试验工况

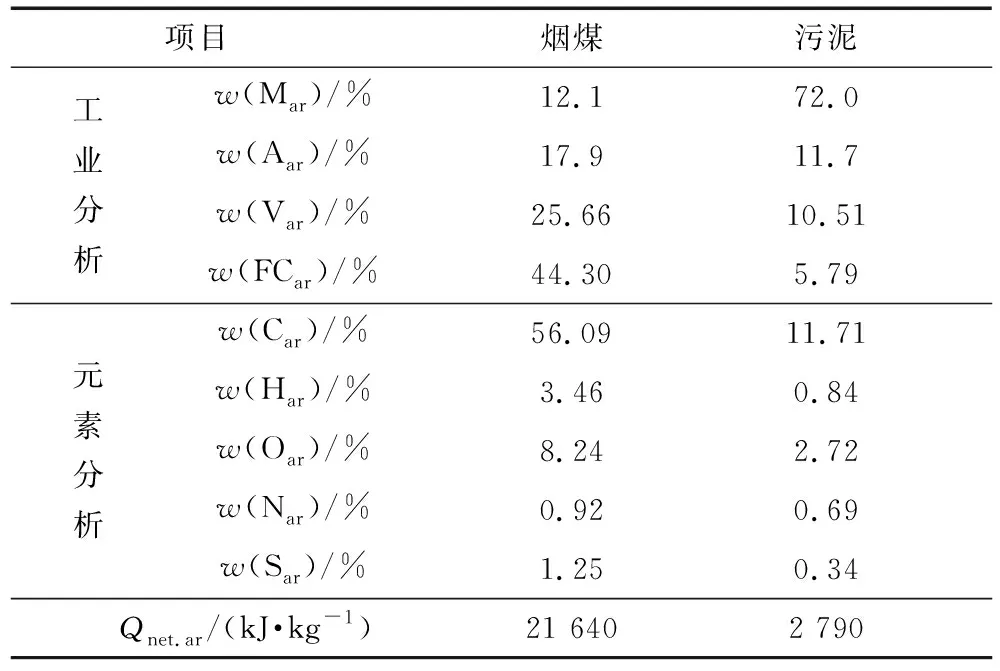

1.2 燃料参数

试验前对试验的烟煤与污泥取样,分别进行工业分析和元素分析,结果见表2。

表2 烟煤与污泥成分分析

试验期间,机组所燃用煤种均为同批次的烟煤和污泥,因此假设在工况一、工况二、工况三的实际运行过程中,燃料特性基本相同。

掺烧试验期间,假设污泥在煤场中已混合均匀,不同工况下入炉燃料的燃料特性见表3。其中,掺烧污泥后的混合燃料特性采用D磨煤机掺混污泥与烟煤混合质量加权平均的方法进行计算[12]。

表3 各工况下入炉燃料的燃料特性

由于污泥的C、O、H、S的含量均低于烟煤,随着污泥与烟煤的混合,与混合前烟煤成分相比,混合燃料的含C质量分数下降约0.7百分点,含H质量分数下降约0.05百分点,含O质量分数下降约0.1百分点,S、N含量基本不变,在掺烧比例最大的工况六,混合燃料的收到基低位发热量最多下降达500 MJ/kg,含水率上升1百分点。总体而言,由于试验污泥掺烧比例比较低,因此对混合燃料成分总体影响不大。

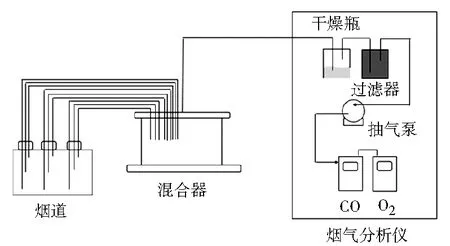

1.3 烟气成分测量

采用等截面网格法采集烟气样品,分别在空气预热器进出口左右两侧烟道截面上布置1套TESTO-350型烟气分析仪,烟气引出至烟道外,再经过水洗除尘、除湿等处理后接入烟气分析仪分析,试验期间每15 min测量1次。烟气成分测量系统见图1。

图1 烟气成分测量系统

2 掺烧污泥对锅炉性能的影响

2.1 对炉膛温度的影响

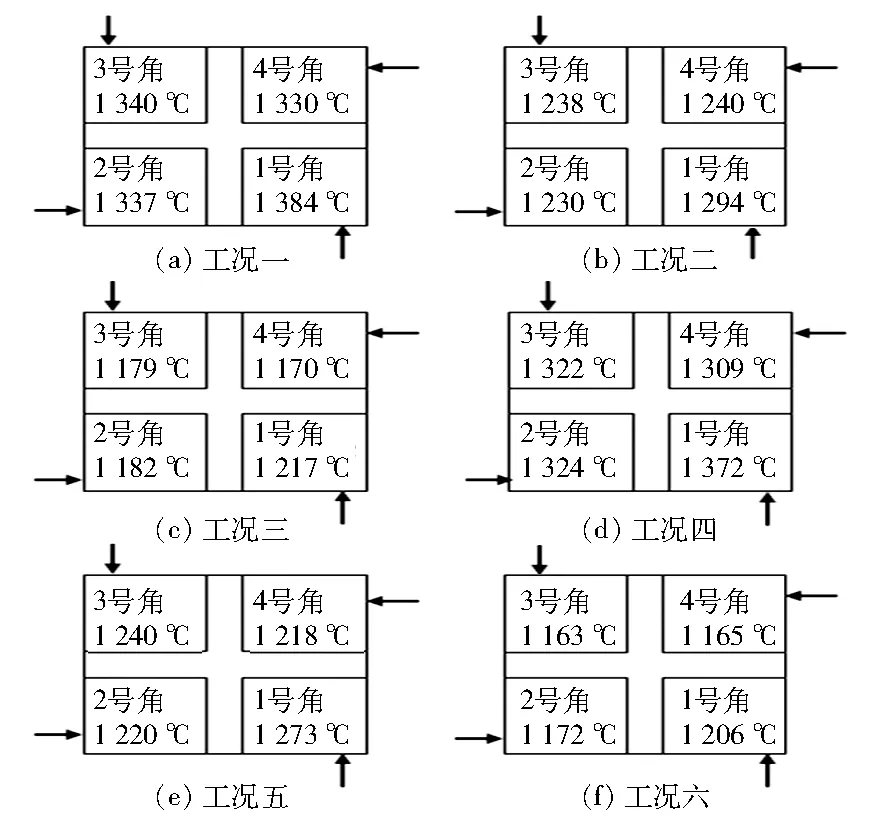

为探究掺烧污泥对锅炉炉膛温度的影响,测温点选取于炉膛标高约43 m处,位于燃尽风下侧,各个观火口位于该标高下锅炉的四角处(见图2箭头处)。试验期间通过测温点对炉膛内部燃烧进行观察,使用红外测温仪对观火口温度进行测定。

图2 各工况下炉膛测温结果对比

由图2可见:各工况下炉膛温度总体分布基本相似,其中1号角温度比其余3个角的温度整体偏高50 K,其余3个角的温度相近,这与该机组实际炉内燃烧状况有关。在掺烧污泥的条件下:相比工况一,工况四的炉膛平均温度下降16.7 K;相比工况二,工况五的炉膛平均温度下降12.5 K;相比工况三,工况六的炉膛平均温度下降10.2 K。

掺烧污泥后炉膛温度降低与污泥的成分有关,低热值、高含水率的污泥进入炉膛后不仅释放热量少,而且还需要吸收大量的热量,造成炉膛整体温度水平降低。根据掺烧性能试验,燃煤机组掺烧污泥比例为2%左右时会造成炉膛约15 K的温度下降。

2.2 对烟气成分的影响

试验测量分析了机组在实际运行中,不同工况下总风量,脱硝系统进口NOx、SO2的浓度,空气预热器进出口烟温、O2含量及CO含量,结果见图3。

由图3可见:在相同负荷下,掺烧污泥工况的总风量均比不掺烧工况略大,由于污泥中水分和干燥基中的挥发分含量较高,所以掺烧时的烟气量也比不掺烧时略大。

相比工况一,工况四的空气预热器进出口O2体积分数上升约0.3百分点,但空气预热器出口的CO体积分数上升26.59百分点;对比工况二和工况五,以及工况三和工况六,空气预热器进出口的O2含量在机组掺烧污泥后均有轻微上升,可能是由于混合燃料总量的增加,使得燃料对过量空气的需求增大。

掺烧污泥后,高负荷下SO2质量浓度下降不到10 mg/m3,中、低负荷下下降约1.8%,分析原因为:(1)混合燃料的S含量略微下降且总风量增大,SO2浓度被稀释;(2)污泥呈碱性,碱金属含量较高,起到了固硫的作用;(3)挥发分含量较高,大量挥发分在燃烧初期释放,消耗了O2,抑制了S元素的转化。通常来说,NOx排放浓度与炉膛温度成正相关。该掺烧试验中,由于污泥掺烧比例较低,炉膛温度下降幅度小,对NOx排放浓度的影响不大,并且污泥挥发分较早析出消耗O2也会抑制N元素的氧化反应。

2.3 对锅炉效率的影响

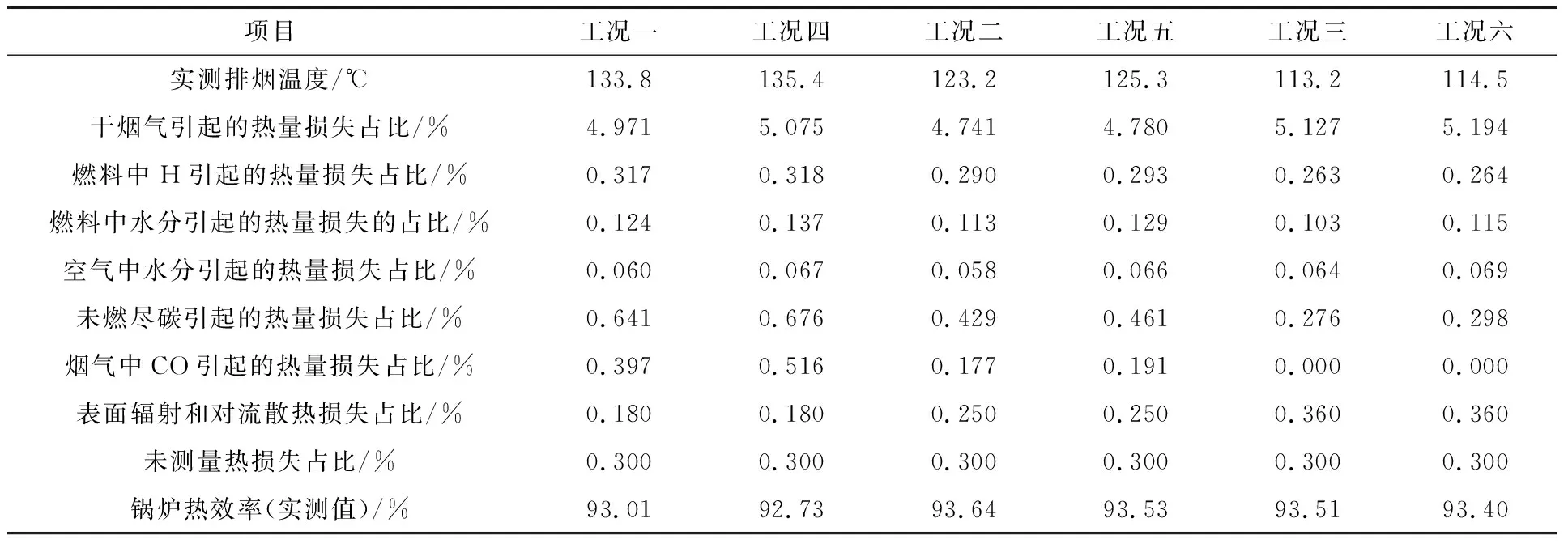

由燃料元素分析结果、低位发热量、烟气成分测试结果、排烟温度计算可得各工况下锅炉效率及各项损失,结果见表4。

表4 锅炉效率及各项损失

由表4可见:在相同负荷下,掺烧污泥后,实测排烟温度均升高2 K左右。主要原因为掺烧污泥后炉膛内烟温降低,导致炉内受热面吸热比例下降,烟气流量增加后,尾部受热面无法将烟温降低至掺烧污泥前的温度水平,最终导致排烟温度升高。

由于污泥灰分含量和含水率较高,高负荷下,热量损失主要集中在干烟气引起的热量损失和烟气中CO引起的热量损失;中负荷下,热量损失主要集中在未燃尽碳引起的热量损失和烟气中CO引起的热量损失;低负荷下,热量损失则主要集中在干烟气引起的热量损失。总体而言,低比例掺烧高含水率的污泥对锅炉效率的影响较小。

2.4 对锅炉结焦的影响

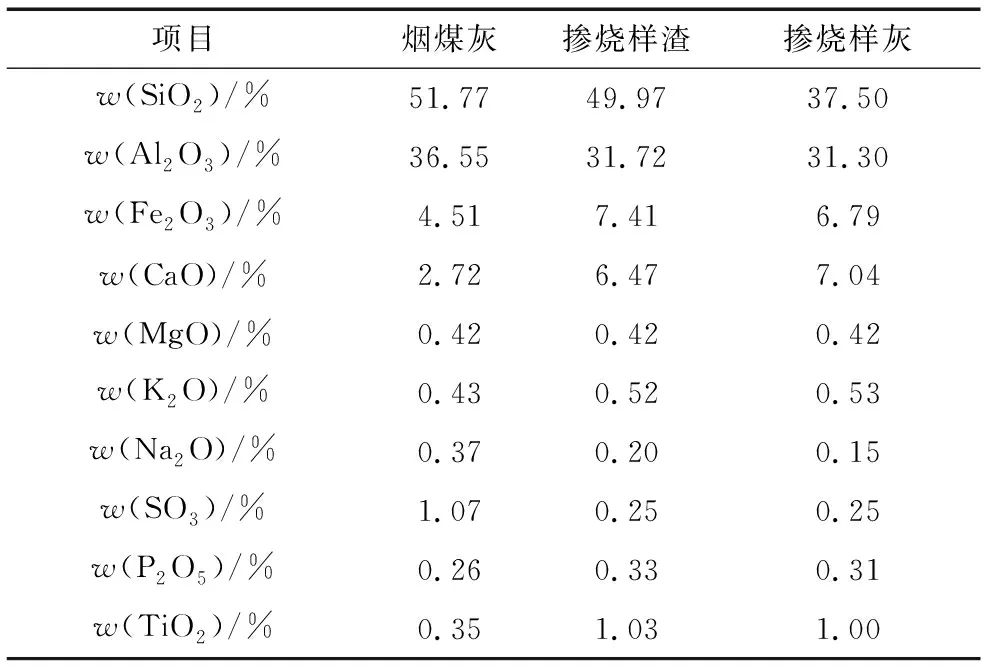

掺烧后的灰渣(分别简称为掺烧样灰、掺烧样渣)主要成分为Si、Al、Fe、Ca的氧化物,其余如Mg、K、Na、P等的氧化物含量则较低。城市污泥中的成分比较复杂,各类元素的含量差异较大,掺烧试验中选用不同污泥也会导致底灰的成分差异较大。从掺烧样灰、掺烧样渣的成分分析中看出,污泥中Fe、Ca的含量较高(见表5)。

表5 高负荷下掺烧后灰渣成分分析

为定量分析掺烧样灰、掺烧样渣成分对锅炉结焦的影响,采用灰成分中的碱酸比B/A来衡量结渣程度,其中:A为灰中酸性成分质量分数,B为灰中碱性成分质量分数[10]。A、B的计算公式为:

A=ω(SiO2)+ω(Al2O3)+ω(TiO2)

(1)

B=ω(Fe2O3)+ω(CaO)+ω(MgO)+

ω(Na2O)+ω(K2O)

(2)

烟煤灰的酸碱比为0.1,烟煤与污泥掺烧后,掺烧样渣和掺烧样灰的酸碱比分别为0.18、0.21,均小于0.4,属于轻微结渣燃料,对锅炉结焦的影响不大。掺烧污泥后,样品的结渣性较不掺烧时提高,建议实际运行中适当加强锅炉吹灰,预计进一步提高掺烧比例可能加剧结焦。

掺烧样灰对高温受热面的沾污倾向可以用沾污指数(RF)来衡量[13],RF为碱酸比与Na2O质量分数的乘积,RF小于0.2为轻微沾污。观火口处结焦说明此次试验中,烟煤与污泥的混合掺烧对锅炉实际运行中结焦与沾污的影响不大。

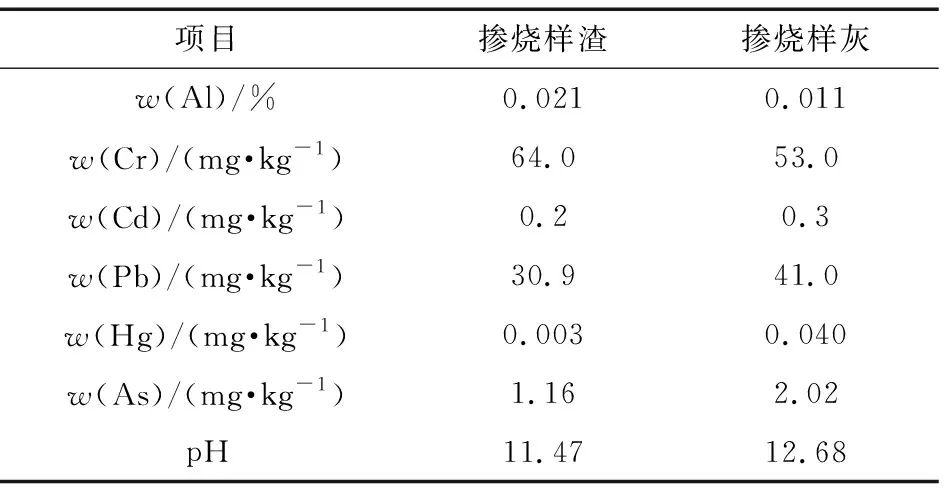

2.5 对灰渣重金属含量的影响

在高负荷下对掺烧样灰、掺烧样渣进行重金属检测,结果见表6。由表6可见:各项重金属含量较低,均符合排放标准。因此,此次掺烧污泥对原燃煤机组飞灰成分的影响可以忽略。

表6 灰渣重金属含量测量

2.6 二口恶英排放情况

污泥掺烧过程中,由于炉膛温度实际降低的幅度并不大,仍可保持在1 000 ℃以上,基本杜绝了二口恶英的生成,如若后续进行大比例掺烧试验,则需要持续观察炉膛温度下降情况。

相比于一般垃圾焚烧炉,锅炉炉膛温度较高,可以有效抑制二口恶英的生成。

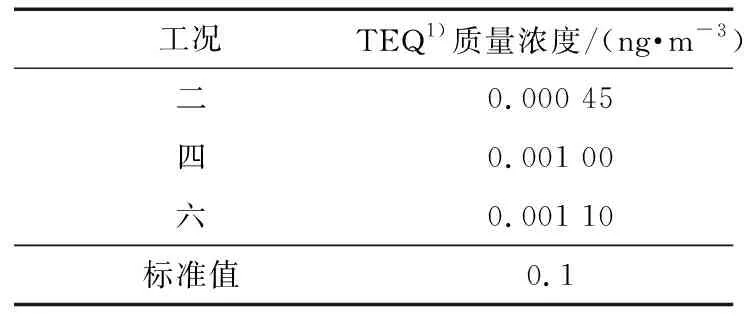

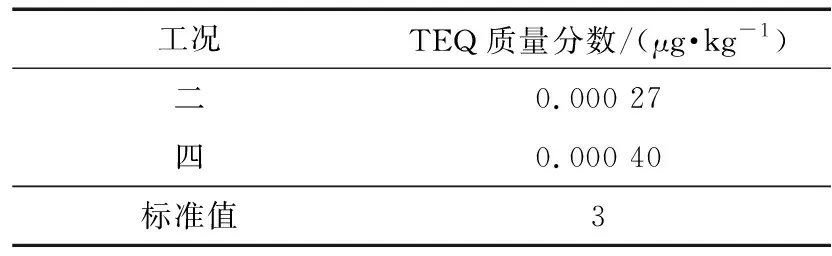

试验期间掺烧污泥后废气和飞灰中的二口恶英测量结果分别见表7和表8,废气取自脱硫系统出口烟气,飞灰取自电除尘器位置。

表7 废气中的二口恶英排放测量结果

表8 飞灰中的二口恶英排放测量结果

由表7、表8可见:二口恶英排放量远低于GB 18485—2014 《生活垃圾焚烧污染控制标准》和GB 16889—2008 《生活垃圾填埋场污染控制标准》中的规定值,能够实现达标排放。

3 结语

通过对某660 MW墙式切圆锅炉进行对照试验,分析验证机组在高、中、低负荷下,含水率为72%的污泥在掺烧比例为2%时对锅炉性能的影响,得出以下结论:

(1) 各负荷下,由于污泥低位发热量较低且含水率高,锅炉燃尽飞灰中可燃物成分含量升高,干烟气和烟气中CO引起的热量损失增加,排烟温度升高,锅炉热效率下降。

(2) 相同负荷下,锅炉掺烧污泥会降低炉膛平均温度(15 K左右),但总体温度分布与未掺烧时基本一致,即掺烧污泥不影响锅炉炉膛温度分布。结合该炉膛温度集中于1号角的趋势,建议后期合理安排污泥掺烧的位置,防止温度偏差过大。

(3) 各负荷下,由于掺烧的污泥N、S含量比烟煤低,并且掺烧会造成炉膛温度降低,掺烧后机组NOx、SO2的排放量有较小幅度的下降。

(4) 掺烧样灰和掺烧样渣的重金属含量依旧达标,烟气与飞灰中的二口恶英含量远低于排放标准,这表明掺烧污泥仍可保证锅炉运行符合环保要求。

(5) 各负荷下,掺烧污泥会增加混合燃料的结焦性,考虑到污泥的高含水率,如果后续增加污泥掺烧比例,建议实时观察炉内结焦情况,加强锅炉吹灰。

在燃煤机组中掺烧污泥,充分利用燃煤机组炉膛的高温将污泥中的有害成分分解,并且利用污泥燃烧能量进行发电,可以实现城市污泥的减量化、无害化和资源化处理。污泥掺烧后的烟气经过燃煤机组的尾部烟道烟气处理系统处理后直接外排,各项排放指标均能满足有关的环保要求。如果后续继续增大污泥掺烧比例,需要注重观察炉膛温度下降与炉膛内结焦的情况。