B2C仓库拣货作业的影响因素、问题及优化策略

2022-07-29朱梦娇

高 婷 朱梦娇

(1.无锡职业技术学院,江苏 无锡 214121;2.淮阴工学院,江苏 淮安 223003)

0 引言

近年来,我国以网络购物、移动支付等新业态,线上线下融合新模式为特征的新型消费迅速发展,推动了电子商务的迅速发展。B2C是电子商务的一种模式,也是直接面向消费者销售产品和服务的零售模式。大部分零售型企业为进一步提高物流服务质量,会选择与第三方物流企业合作。B2C仓库就是基于B2C模式发展而来的,主要为企业和消费者提供综合物流服务。提高拣货效率可以更好地满足客户对订单时效性的要求,也可以有效降低仓储成本。拣货作业是根据客户订单的需求,迅速准确地将物品从储位中取出来,并按照一定方式进行分类、集中、等待配送的过程[1-2]。拣货时间占整个仓储中心物流作业时间的40%,拣货成本占仓储中心物流总成本的60%左右[3]。拣货作业的效率和成本直接影响整个仓储作业的效率和成本。因此,对拣货作业的研究显得尤为重要。仓储布局、拣货策略、储位指派、路径策略等因素都会对拣货作业产生影响[4]。因此,本文试图结合实践进一步分析拣货作业的影响因素及存在的问题,优化B2C仓库的拣货作业,提升拣货作业效率,达到降本增效的目的。

1 B2C仓库拣货作业的影响因素

B2C仓库主要是面向消费者的仓库,呈现出单笔订单量小、总体业务量大且品种多的特点。B2C仓库拣货作业受诸多因素影响。

1.1 拣货方法

从自动化的角度,订单拣货方法可以分为人工拣货和自动化拣货。人工拣货又分为“人到货”和“货到人”拣货方法[5]。目前大部分B2C仓库通常采用的是RF/条形码的“人到货”拣货方法。这种传统的拣货方法是指在货架固定、库内拥有海量的商品库存时,将商品按照需求量、销售量等各种规则进行分区、分类存放,拣货员使用RF手持,按照RF手持上详细的拣货任务进入库内进行商品的拣货。

1.2 拣货方式

从订单数量的角度,拣货方式可以分为单订单拣货和多订单拣货。单订单是指每次拣货任务只有一个订单;多订单是指每次拣货任务包含多个订单,拣货前先将所有订单合并,拣货后再将商品按订单分类。多订单拣货方式又称“播种法”拣货,能够减少行走路径,提高拣货效率。从拣货形式的角度,拣货方式可以分为波次拣货和区域拣货。波次拣货是指将大量不同时间要求的订单集中在固定的时间内集中拣货,一个固定时间称为一个波次。在每个波次间将大量相似订单进行合并,可以有效节省相似物品的拣货时间;区域拣货是指拣货员负责不同的拣货区域,依次在不同的预期完成拣货任务,最后再将订单汇总[6]。

B2C仓库商品数量大、种类繁多,任何单一的拣货方式都无法满足客户订单需求。目前,B2C仓库通常采用多订单拣货和波次拣货结合的方式执行拣货任务。在拣货作业之前,中控作业人员根据订单出货时间、出货地点、快递公司出货顺序等因素,将大批订单合并成若干拣货波次,分波次下发拣货任务。日常拣货波次相对较固定,在大型销售节日如“京东6·18”“双十一购物狂欢节”“双十二购物狂欢节”期间,会增加波次来满足暴增的订单量引发的拣货需求。每个波次拣货中,拣货员采用多订单拣货方式进行商品拣选。

1.3 拣货流程

高效的拣货作业需要各个环节的配合。B2C仓库按波次下发拣货任务,每个波次包括多个订单;中控人员根据订单中商品相似度将多个订单合并成少量的拣货单;拣货员根据RF手持上中的提示接单,完成拣货任务。由于一个拣货任务包含多个订单,因此需要复核岗位人员对拣货商品订单进行拆分。具体拣货作业流程如图1如示。

图1 B2C仓库拣货作业流程

1.4 拣货路径

拣货任务单中涵盖商品信息、商品数量及所在储位,仓储管理信息系统自动按照储位的空间布局安排拣货顺序,所采用的拣货路径是“返回型”。“返回型”拣货路径基于返回算法,是指拣货人员从待拣商品的一条通道的其中一端进入,当拣完通道的一侧后,再返回拣另一侧,然后从进入通道的另一端离开,如若另一侧无待拣商品,则跳过此通道,进入下一个待拣商品通道,直到将此次拣货任务的所有商品拣完[7]。

1.5 拣货储位布局

储位的布局也会对拣货作业起到一定的影响作用[8]。B2C仓库通常为平房仓库,按照仓储物流的作业流程,分为8个区域:收货区、验货区、理货区、退货区、拣货区、复核区、发货区和办公区,其中拣货区占据整个仓库2/3的区域。采用分区和分类策略,根据商品的属性将拣货区划分为不同的区域,货架布局采用横列式,有3条主通道,即入口主通道、出口主通道和中间主通道。

2 B2C仓库拣货作业存在的问题

消费者从网络平台下单到收到商品的时间越来越短,离不开高效的拣货作业。然而,面对日益增长的订单需求,拣货作业依然存在着一些问题。

2.1 人工拣货错误率高

目前,大部分B2C仓库的拣货作业还是使用人工拣货系统。人工拣货主要依赖仓储信息管理系统和拣货设备,采用“人到货”拣货方法。这种拣货方法,过多依赖拣货员对储位空间位置的熟练程度。而B2C仓库商品的品种较多,拣货员很难快速无误地确定待拣商品的储位。因此错拣,甚至多拣少拣的现象时有发生,不仅降低了拣货效率,还增加了下一环节的作业量,影响订单的送达时间。

2.2 拣货储位布局不合理

大部分B2C仓库采用分类策略将不同品类的商品根据特性分类存放,分类策略有利于在库作业管理。但是,在实际操作过程中,如果只考虑商品特征及储位空间而没有考虑商品的周转情况,就会导致不同品类中的高周转率商品拣货时间过长,降低作业效率。

2.3 拣货路径过长

仓储信息管理系统根据拣货区域商品的储位位置,按照“返回型”拣货路径将拣货任务排序,拣货员只需要根据提示取出商品,这种拣货路径可以有效避免拣货员因拣货顺序混乱导致的重复行走。然而,系统对拣货顺序的安排只考虑单排货架的商品从左到右,或者从右到左的顺序,没有考虑不同货架的空间位置。大部分B2C仓库中每个货架中储位的安排都是从小到大进行排列的。“返回型”拣货路径会导致重复行走、拣货步长增加,从而降低拣货效率。例如,货架的一侧安排20个储位,最大的储位编号为20,按照原来拣货储位的排序,接下来的储位应该是下一个通道的01储位,而离得最近的却是下一个通道的20储位,如果01和20储位同时有货需要拣,原先的拣货路径就会导致多走了一个通道的距离。

3 B2C仓库拣货作业优化策略

电子商务的兴盛离不开仓储物流的支撑,B2C仓库的快速发展也得益于电子商务的兴盛,两者相辅相成。B2C仓库应该采取多种措施,提高拣货作业效率,缩短拣货时间,助力电子商务的发展并从中获益。

3.1 升级智能拣货设备

近年,随着智慧物流的发展,各大物流企业建立自己的智慧仓。由于智慧仓建设成本较高,一时间无法大面积普及。比如,京东物流全国范围内建立B2C仓库约1300个,而智慧仓库只有33个,占比不到3%。大部分B2C仓库依旧是人工拣货配合自动化设备。多订单拣货方式需要拣货员将合并订单中的所有商品先拣货,再根据订单进行分配。订单分配的作业由复核员完成,复核员需要对照每个订单分配商品,这个过程完全依赖人工操作,作业时间慢,且容易出错。

B2C仓库可以增加智能拣货设备,包括电子标签、电子播种墙、AGV智能搬运设备、自动化运输设备等。复核员无须对照订单,只需根据设备的提示将商品进行分配,就可以大大减少作业时间,提高工作效率。甚至在条件允许的情况下增加自动运输设备,采用“货到人”拣货方法,降低出错率,提高拣货效率。

3.2 优化拣货储位布局

根据同类归一原则、周转率与ABC分类原则、商品关联性原则,B2C仓库可以合理规划拣货储位的空间布局。首先,以周转率与ABC分类原则为基础,将不同区域内商品按照商品周转率从大到小分为A,B,C 3类。然后,根据同类归一原则,对拣货区域进行划分,同类型的商品摆放在同一区域。周转率较高的A类商品,其储位靠近出口处,B类和C类商品依次远离出口处。A类商品储位相对集中,能够使拣货员有效减少行走路径,提高作业效率。

3.3 合理规划拣货路径

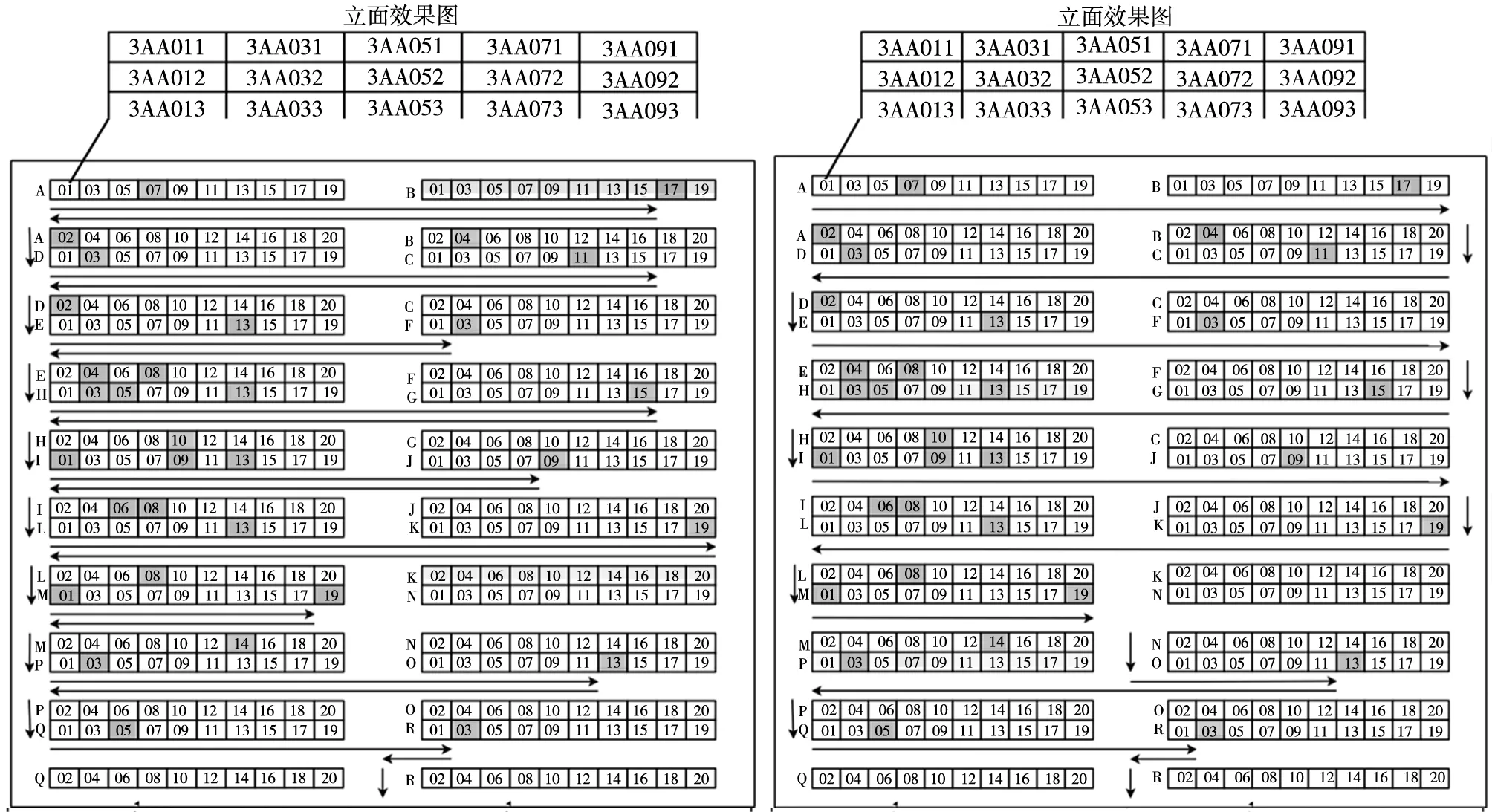

缩短拣货距离,可以直接较少拣货时间,提高拣货效率。可以对B2C仓库原有的“返回型”拣货路径进行改进,将其优化为“U+S型”拣货路径。“U+S型”拣货路径是指在一个多区域多横道的B2C拣货仓库内,从拣货区的入口通道的一端进入,采用“S型”拣货路径,直至到达入口通道处的底端,再采用“U型”拣货路径到达出口通道的底端,继续采用“S型”拣货路径,直至到达出口通道的始端,最后由拣货员将拣货车推出拣货区域,送至复核区。相较于B2C仓库目前实行的“返回型”拣货路径,“U+S型”拣货路径绕行距离短,重复路径少,可以有效减少不必要的人工和时间浪费。下面通过模拟B2C仓库拣货区域RF手持上一张拣货任务单,进行路径优化结果比较分析,如图2所示。

(a)优化前 (b)优化后图2 优化前后拣货路径平面示意图

图2中待拣商品的储位用灰色来代表,拣货任务包括32个储位。优化前采用“返回型”拣货路径,优化后采用“U+S型”拣货路径。

假设主通道和副通道的宽度为1.5 m,两列并排的货架宽度为1.5 m,拣货区货架中每个储位的长度为1.2 m。通过计算出路径优化前后各拣货储位之间的距离,求得总拣货路程,两者进行比较,得出适合B2C仓库的拣货路径。比如在没有进行路径优化之前,当拣完3AB371的商品后,RF手持上会显示下一个待拣储位是3AB031,但优化之后使用RF手持,会显示的储位是3AB252。当拣完3AF361的商品后,RF手持上会显示下一个待拣储位是3AF313,而优化之后使用RF手持,会显示的储位是3AF311。以此类推,按此方法进行拣货路径优化后,通过计算,根据原来的拣货任务单进行拣货,拣货路径的总距离为306.12 m,而采用“U+S型”拣货路径进行路径的优化后,拣货路径总距离是194.70 m。两者相比较,拣货路径距离少走了111.42 m。

可见,“U+S型”拣货路径行走的距离更短,更加适合B2C仓库的拣货作业。但是,针对不同的订单,拣货路径的适用性会发生改变。目前B2C仓库单日订单量较大,且差异性较大。如果待选商品之间没有明显的相关性,B2C仓库就应该设置多种拣货路径,进行对比选择,确定更短的行走路径,以便缩短拣货时间。

4 结语

综上所述,本文针对B2C仓库拣货作业的影响因素和存在的问题,提出了相应的优化策略。采用“货到人”拣货方法,升级智能拣货设备;根据同类归一原则、周转率与ABC分类原则,优化拣货储位布局;采用“U+S型”拣货路径重新安排批量订单拣货顺序,合理规划拣货路径。通过优化策略,降低出错率、提高拣货作业效率、缩短拣货时间,助力电子商务物流发展,响应国家降本增效的号召。