渠道护坡混凝土物化损伤作用下力学特性

2022-07-29齐春舫仲召伟

谷 静,王 霄,陈 超,齐春舫,仲召伟

(淮安市水利勘测设计研究院有限公司,江苏淮安223005)

水工结构安全稳定性不仅与水工设计水平息息相关[1-2],同样水工材料力学水平对结构运营稳定性亦有较大影响[3-4],因而,推动水利材料力学特性研究在水工设计中具有重要意义。徐俊等[5]、刘璇等[6]、刘国华等[7]认为水工材料中典型的混凝土、岩土体等材料,均可属于颗粒流类材料,因而引入颗粒流离散元仿真计算手段,通过设计离散元模型的单、三轴仿真试验,研究获得了不同属性参数影响下颗粒流模型的力学特征,为工程设计提供了基础力学依据。当然,岩石与混凝土材料的破坏过程与其内部裂隙的扩展密切相关,故在一些水利隧洞等工程中安装相应的微震监测仪器[8-9],及时预判工程失稳前兆。室内力学试验乃是一种精度较高、方法较成熟的研究手段,通过对岩石、混凝土或土体等材料进行室内加工打磨,设计开展单轴、三轴及渗透等力学耦合试验[10-11],可较宏观获得材料的力学水平,提升水利材料工程应用标准。本文根据二干渠护坡材料工程环境,设计模拟水流侵蚀作用下混凝土的力学加载试验,为二干渠输水工程护坡材料的应用提供参考。

1 试验概况

1.1 工程背景

二干渠为来龙灌区主要灌水渠道之一,西起井头泵站,东至宿沭界张圩闸,全长26.14 km。流径有多个水利控制枢纽,包括有泄洪闸与排沙闸等重要水工设施,监测表明渠道含沙量最大不超过,3.5 kg/m3,输水枢纽降淤排污作用显著。渠首为井头泵站,设计流量80 m3/s,出水池设计水位20.0 m。渠底宽40~80 m,渠底高程17.00~15.60 m,渠底比降1∶20 000;渠顶高程22.50~22.00 m,边坡1∶2.5,北堤结合宿沭公路,顶宽15 m;南堤顶宽4~5 m;渠堤脚处铺设有0.3 m厚度的碎石填土层,局部渠段加设土工防渗膜,有效降低输水损耗率,亦可抑制渠底渗流活动。二干渠两侧分布3条分干渠和7条支渠,灌溉总六塘河左岸塘湖、曹集、来龙、新庄、保安、关庙、大兴、丁嘴等乡镇2.11万hm2农田。现状二干渠为土质渠道,以曹集乡为界,曹集以西段土质为砂壤土夹淤泥质黏土,透水性超过3.5×10-4cm/s,松散程度较高,易受地表径流影响,发生冲刷流失,对渠基础抗滑移特性乃是较大威胁。以东段为黏土,颗粒粒径以2.75 mm为主,局部土层级配较好,压实效果较佳,但承载力较低,现场标贯测试表明,土体属较中低等持力层,不利于渠坡抗倾覆稳定性。二干渠灌溉面积大,输水线路长,渠道沿线特别是曹集以西段边坡存在坍塌现象,渠道工程完好率仅为23.4%,有效防护渠道边坡完整性与功能完好性,乃是输水渠道安全管理的重要考量方面。二干渠乃是区域内重要水利枢纽设施,保障二干渠输水稳定性乃是工程设计与管理的重点工作,为此,对二干渠纵、横断面进行“升级”设计,在满足渠首设计流量要求的前提下,设计渠道渗透比降为120 000,整体提升输水渠道边坡稳定性。从二干渠渠坡防护角度考虑,设计采用塑性混凝土硬化护坡,并搭配以植物绿化网格,有效提升工程绿色设计标准。另一方面,硬化混凝土作为坡面材料,在长期的水质物化侵蚀作用下,当受静、动水压力影响,会产生局部裂缝,而裂纹的扩展根源主要与混凝土的拉、压应力特性有关,因而工程试验部门考虑先期对塑性混凝土开展物理损伤作用下拉、压力学试验。

1.2 试验介绍

为确保混凝土拉、压力学试验结果的可靠性,本文采用GDS-RTS岩石三轴试验系统开展力学加载破坏试验,该试验系统配备有程序加载控制设备、数据采集与处理设备及程序实时控制系统。该试验系统加载部分可根据试样尺寸配备不同加载盘,适应多类型、多尺寸参数试样力学试验,本文所有试样的尺寸直径、高度均分别为75 mm、150 mm。加载系统也可根据实验要求更换不同传感器量程与加载装置。数据采集设备可设置采集间隔最小为0.01s,本试验中数据采集间隔为0.5 s,各数据设备包括有轴向、环向变形传感器及机器位移监测仪器,可根据试验要求对各试验数据进行整理分析。本试验中所采用的轴向、环向传感器均已标定,试验数据采集误差不超过0.1%。试验采集过程中,数据处理设备可实时给出试样力学状态参数,基于状态参数,试验人员可调整试验进程,而荷载加载方式可选择力学与变形控制[12],本文压缩试验前期弹性变形阶段采用力学加载方式,速率为15 kN/min,后转成变形控制加载,速率为0.006 mm/min,而拉伸试验全程均采用变形控制。利用该试验设备分别对二干渠护坡混凝土材料进行拉、压力学试验。

由于本试验中需模拟渠道内水质侵蚀作用下混凝土拉、压力学特性,因而设计在试验前对试样进行人工预制物化损伤,当所有混凝土制备、加工打磨后,放在NaCl盐溶液中浸泡一定时间,完成前期盐溶液侵蚀物化损伤试验后,再进行拉、压力学试验。本试验中设定盐溶液溶度试验组分别为0 g/L(自然养护状态)、2 g/L、4 g/L、6 g/L、8 g/L,而浸泡时间分别设定为24 h、48 h、72 h 3个对比组,所有塑性混凝土试样均保持取样、制样统一。本文各试验组具体参数方案如表1所示。

表1 试验方案具体参数

2 混凝土拉伸力学特性

2.1 荷载变形特征

根据物化损伤后塑性混凝土的拉伸力学破坏试验,获得不同浸泡溶液浓度的混凝土试样拉伸应力变形特征,如图1所示。从图1可知,在相同浸泡时间下,盐溶液浓度愈高,则混凝土试样拉伸应力水平愈低,在浸泡时间24 h试验组中,自然养护状态下试样在拉伸变形1.5 mm时对应的拉伸荷载为29.45 kN,而相同拉伸变形下的盐溶液浓度2 g/L、6 g/L、8 g/L试样的拉伸荷载较前者分别减少了38.4%、64.3%、69.8%,表明浸泡盐溶液浓度愈大,则塑性混凝土受物化损伤作用愈强,试样内部颗粒骨架稳定性受“打击”愈大,反映在拉伸荷载上则是降低的特性[13-14]。当浸泡时间增大至72 h后,各试样拉伸荷载水平整体减小,但物化损伤作用与拉伸荷载关系仍基本一致,各试样间拉伸荷载差异有所增大;在拉伸变形1.5 mm时盐溶液浓度2 g/L、8 g/L试样拉伸荷载与自然养护状态下差幅分别为45.2%、81.3%;表明浸泡时间愈长,浸泡溶液浓度对混凝土物化损伤作用影响增强。从拉伸变形可知,相同浸泡时间下各试样峰值拉伸变形以低浓度下为最大,在浸泡24 h试验组中溶液浓度0~8 g/L的5个试样的峰值变形分别为3.14 mm、2.82 mm、2.64 mm、2.46 mm、2.31 mm;另一方面,各试样最大拉伸应变基本保持一致,塑性混凝土试样在峰值应力后期均有稳定变形阶段,即不论物化损伤程度多大,峰值拉伸荷载破坏后的塑性混凝土仍具有一定承拉能力。

图1 物化损伤后混凝土拉伸荷载变形特征

2.2 抗拉强度特征

基于拉伸力学破坏试验,获得不同浸泡时间、溶液浓度影响下混凝土抗拉强度变化特征,如图2所示。从图2可知,浸泡时间、溶液浓度与混凝土抗拉强度均具有负相关关系,当浸泡时间为24 h时,溶液浓度2 g/L试样的抗拉强度为42.8 kN,而浓度4 g/L、8 g/L的试样抗拉强度相比前者分别降低了20.8%、54%,在该浸泡时间试验组中,溶液浓度增长2 g/L,则试样抗拉强度平均减少20.6%。浸泡时间增大至72 h后,溶液浓度2 g/L试样抗拉强度较之24 h下减少了20.1%,而该浸泡时间试验组中,随溶液浓度增长,试样抗拉强度平均损失28.8%。分析表明,当浸泡时间延长,物化损伤作用加剧,混凝土抗拉强度整体降低,不同溶液浓度间试样的抗拉强度差距亦拉大,笔者认为此与物化“慢性“损伤作用有关,浸泡时间愈大,浸泡浓度的差幅愈可体现。

图2 物化损伤作用下混凝土抗拉强度特征

3 混凝土压缩力学特性

3.1 应力应变特征

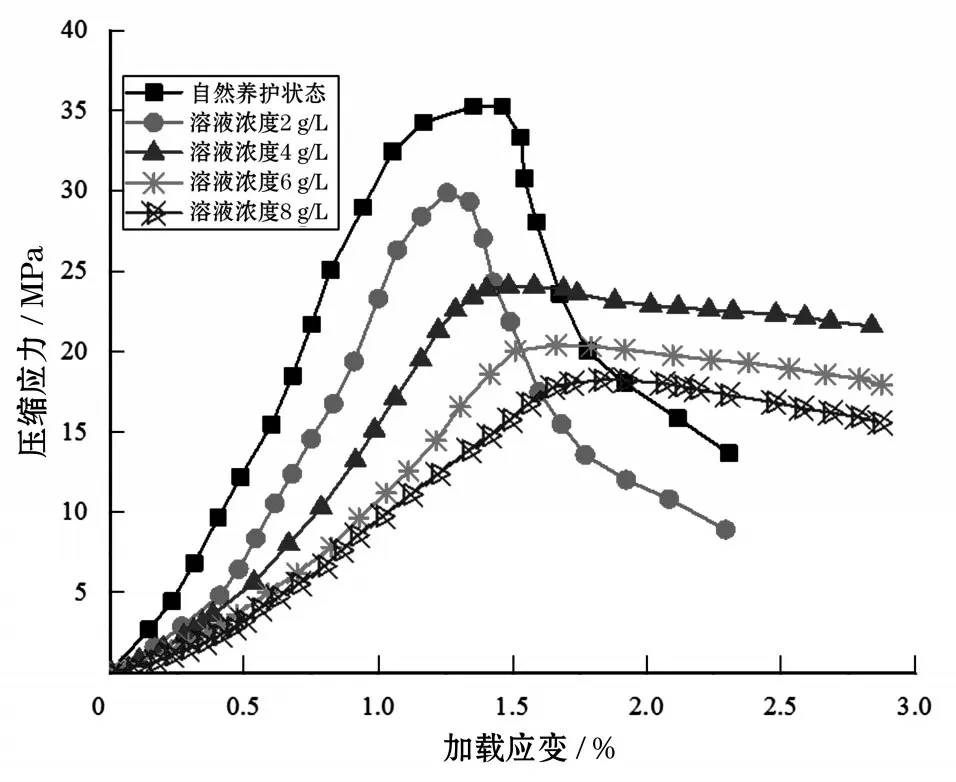

混凝土作为一种抗压材料,其经历物化损伤作用后的压缩应力应变特征,如图3所示,本文以浸泡时间48 h为典型试验组分析。从应力应变整体特征可知,浸泡溶液浓度与压缩应力同样为负相关关系,表明物化损伤作用愈强,塑性混凝土试样的拉、压应力水平均会降低。当浸泡溶液浓度为2 g/L时,应变1%时试样的加载应力为23.33 MPa,而溶液浓度为4 g/L、8 g/L试样相同加载应变下的应力较前者分别减少了26.6%、58.2%。笔者认为,在盐溶液中浸泡一定时间,混凝土试样内部的碱性活性分子会受到化学进程影响,对其颗粒骨架稳定性、密实度均是较大“损害”,故其压缩应力水平亦降低[15-16]。从塑性混凝土在二干渠输水工程中应用方面可知,应控制渠道水位线,降低护坡混凝土材料受水溶液侵蚀物化损伤作用,且应降低水渠中COD等化学元素含量,控制水中微量元素,从源头降低护坡材料受物化损伤影响。比较图5中5个试样的应变特征可知,浸泡溶液浓度增大,试样的峰值应变增大,且试样峰值应力后期区域呈软化特征,应力下降幅度减小。浸泡溶液浓度2 g/L试样的峰值应变为1.26%,而破坏后应力降幅为70.1%,当溶液浓度为6 g/L、8 g/L时,峰值应变分别为1.66%、1.92%,且峰后降幅分别仅为12.1%、13.6%。分析表明,浸泡溶液浓度增大后,物化损伤形成的内部孔隙在不断压实作用下,其具有应变硬化特征,长期维持有较大抗压性能。

图3 物化损伤后混凝土压缩应力应变特征

3.2 抗压强度特征

同理,获得浸泡溶液浓度、浸泡时间影响下塑性混凝土抗压强度变化特征,如图4。从图4可知,浸泡浓度、浸泡时间对混凝土抗压强度影响关系与抗拉强度一致,且前者与之具有线性函数关系。在浸泡时间24h时,溶液浓度为2 g/L的试样抗压强度为29.9 MPa,而浓度4 g/L、6 g/L、8 g/L试样抗压强度较前者分别减少了19.5%、31.7%、39%,随溶液浓度增大,该浸泡时间下试样抗压强度平均损耗15.2%。当浸泡时间增长至72 h后,其浓度2 g/L试样抗压强度较24 h、48 h下分别降低了37.5%、24.3%,而在该浸泡时间下,试样抗拉强度随溶液浓度平均降低22.5%。分析表明,塑性混凝土抗压强度受浸泡溶液浓度影响敏感度高于抗拉强度。结合二干渠护坡材料应用场景,笔者认为,除应控制渠道水位与水质成分,也应控制渠坡面受静水压力影响,减弱水力冲蚀对混凝土护坡材料抗压强度的损耗。

图4 物化损伤作用下混凝土抗压强度特征

4 结论

本文主要得到以下3点结论:

(1)浸泡时间、溶液浓度与混凝土抗拉强度均具有负相关关系,浸泡时间为24 h与72 h时溶液浓度2g/L试样抗拉强度差幅为20.1%,且在此两浸泡时间试验组下,溶液浓度增大2 g/L,试样抗拉强度平均减少20.6%、28.8%,浸泡时间愈长,物化损伤效应愈显著。

(2)浸泡浓度与混凝土抗压强度具有负比例线性函数关系,浸泡时间同样与抗压强度具有负相关关系,浸泡时间24 h与72 h时抗压强度差幅为37.5%,在该两浸泡时间下浓度增大2 g/L,抗压强度分别平均损耗15.2%、22.5%;塑性混凝土抗压强度受浸泡溶液浓度影响敏感度低于抗拉强度,但受浸泡时间影响比前者更为敏感。

(3)不论物化损伤程度多大,峰值拉伸荷载破坏后的塑性混凝土仍具有一定承拉能力,峰值拉伸变形以低浓度下为最大;溶液浓度增大,混凝土压缩荷载下具有应变硬化特征,抗压性能持续时间较长。