一种超大型物料提升装置的设计及研究

2022-07-29卢宏伟田国承肖洪涛

石 有,卢宏伟,田国承,肖洪涛,杨 静

(廊坊凯博建设机械科技有限公司,河北 廊坊 065000)

随着工业化和机械化装备的不断发展,各个领域对垂直运输设备的需求从载重量、体积等方面上提出了更高的要求,用于满足建筑施工、工业生产过程中的物料运送。目前主要的运送方式按照传动方式大体分为导轨液压式,钢丝绳式和齿轮齿条式。导轨液压式物料提升平台载重量大,但速度一般为4~6m/min,受制于液压缸长度一般运行高度不超过30m。钢丝绳式物料提升装置分为曳引式和卷扬机驱动,载重量和运行速度满足使用,但设备结构复杂,安装使用环境要求高,且需要单独设置机房或驱动装置安装平台,对安装井道要求高,特别是安全性较差,后期设备使用维护难度较大。齿轮齿条式物料提升装置作为建筑施工领域的主流垂直运送装备经过多年的发展,逐步成熟化并应用于各行各业,其对运行环境要求低,能够在恶劣工况下正常工作,整个设备自重通过自身导轨承受,对结构受力影响小,整个装置集成了传动装置及安全装置等,无须另设机房,节约成本,对设备安装现场改造小,建筑结构受力影响小,后期设备维护使用方便、经济。

根据国内碳素厂碳素车间生产需要有大吨位垂直运输需求,且要求设备能够满足物料自动运输、安全高效以满足生产流水线作业。而传统提升设备安全性、精准度、起重量、自动化等方面均不能满足车间生产需求。本文结合料斗运送的工况需求,以及厂房结构空间和使用环境工况,综合分析各个方面因素,提出了一种齿轮齿条式双导柱物料提升装置,能够满足碳素厂物料运送的载重量和高度需求,大大降低了设备成本。同时具有可靠的平稳性和安全性。

1 总体设计方案

根据碳素厂施工需求,该超大型物料提升装置主要满足碳素厂中料斗的运送,且能够方便运输和安装,保证运行过程的平稳及装置的安全性。现设计一套带有双驱动装置、防坠落安全装置、超大分体式吊笼、平衡吊笼重力装置的超大型物料提升装置。整个方案利用了现有技术的导轨架、驱动装置、防坠落安全装置等,实现对料斗的运送。主要技术参数如下。

总功率(kW):4×11=44

运行速度(m/min):0~33

额定载重量(kg):5 500

提升高度(m):34.3

吊笼尺寸(m):4.5×2.35×6.5

2 物料提升装置结构简述

本文设计的超大型物料提升装置如图1 所示,在成熟的齿轮齿条升降机技术上进行结构优化和性能创新,并依据碳素厂的施工需求,通过结构创新,实现料斗的垂直运送,提高了工作效率,可实现精确定位,运行安全性高,解决了普通物料提升装置无法适用特殊工况的难题,达到装置的稳定性、安全性及专用性要求。本文设计的超大型物料提升装置主要由导轨架、天梁、附着、安全器、驱动装置、同步轴、吊笼、对重装置、对重缓冲装置、电缆挑杆、电缆臂、底架、缓冲装置、限位装置等组成。

图1 一种超大型物料提升装置结构示意图

多组标准节构成导轨架,为吊笼上下运行提供轨道。设置两组导轨架,两组导轨架中间连接有吊笼,吊笼为拼装式结构,用来运送料斗,吊笼顶部设有顶护栏;导轨架顶端设置有天梁,导轨架外侧分别设置对重装置,用来平衡吊笼自重产生的力;设置2 个驱动装置,对称安装,为该超大型物料提升装置提供动力;设置安全器,当吊笼运行速度过快时,安全器动作,装置立即暂停运行,保证了该装置的安全性;设置同步轴,并与两侧驱动装置连接,保证了2 个驱动装置的同步动作,实现了装置的稳定运行。设置底架,其用型钢焊接而成,承受装置的全部载荷;设置对重缓冲装置,防止导轨架外侧对重装置直接撞击到地面,减小冲击力;底架上设置缓冲装置,防止吊笼直接撞击到底架上,减小冲击力;在导轨架外侧每隔一定距离设置多组附着,是导轨架与建筑物之间的联接部件,用以保持导轨架及整个装置的稳定性;设置限位装置,包括:减速、限位、极限,保证装置的安全性;设置电缆挑杆、电缆臂,电缆挑杆安装在导轨架中部偏上位置,电缆臂安装在吊笼上。

3 主要创新点

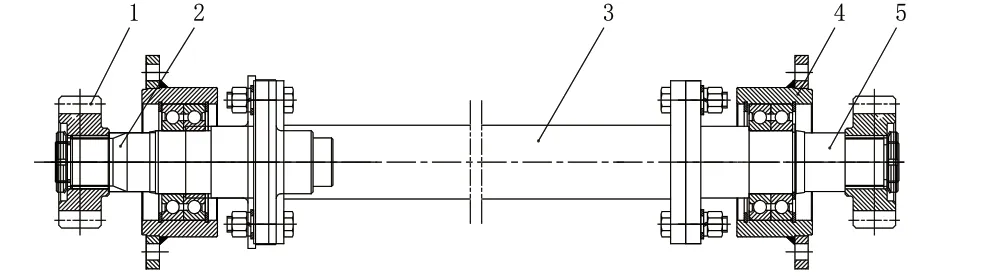

1)双侧驱动同步装置 由于设备采用双侧驱动,为了保证双侧驱动的一致同步性,研发一套机械强制同步装置,如图2 所示。将同步轴设置成对称的形式,并与两侧驱动装置连接,保证了2 个驱动装置的同步动作,实现该超大型物料提升装置的稳定性。相比于传统的电气同步控制,这种机械式同步控制装置具有稳定性、可靠性更强的特点,解决了两侧电机启动时不同步对设备造成变形的危害。在极端情况下,可实现同步防坠,保护设备安全。在设计时,两侧输出轴采取不同结构,使主轴带动齿轮可以在轴向上进行小范围窜动调整,减小了安装精度,降低了生产加工难度。

图2 同步轴结构示意图

2)对重装置 对重装置(图3)主要包括:对重块一、钢丝绳楔套、对重块二、滚轮、平衡绳轮、钢丝绳、钢丝绳绳夹等结构。

图3 对重装置结构示意图

在导轨架两侧分别对称设置对重块一、对重块二,以此平衡吊笼自重产生的重力,对重块二上连接有滚轮总成,依靠滚轮结构实现在导轨架上的上下运行。对重块一连接有钢丝绳楔套。平衡绳轮设置在箱体顶部,通过钢丝绳与对重连接。对重的重量平衡掉了吊笼的重量,从而降低了电机功率,在长期的使用过程中,大幅地降低了客户的使用成本。又因为该设备为永久安装,不存在接高需要拆装天梁,调整钢丝绳长度的弊端。此外,在全方面也有全方面考虑,每侧对重都采取双钢丝绳设计,钢丝绳通过钢丝绳楔套绕过天梁连接到平衡绳轮,分别顺时针缠绕圈,逆时针缠绕圈,极限情况如果钢丝绳断一根,另一根完全能够承受对重重量,不会发生对重坠落事件,避免人员、财产危险。由于两根钢丝绳正反缠绕在平衡绳轮上,断掉一根,另一根将带动平衡绳轮转动,从而触碰限位开关,停止设备运行,强制维保人员检修。有效避免了断绳而工作人员不知晓,设备带病运行的现象。

3)精准停层无缝对接技术 本次设计,将客户生产线完全考虑其中,使本设备融入生产线中,转运碳素过程中可以免去装卸工序,连同生产线中料斗小车一同转运,较大的提升了客户生产效率。首次采用双稳态磁开关,非接触式减速,提高了升降机停层的精度、稳定性和可靠性,降低了故障率。通过双稳态磁开关实现升降机每层精准停层,停层精度可达±3mm,确保吊笼内的滑触线、轨道等与各停层处的滑触线、轨道等对接准确,保证产线的正常运行。

4 应用实例

该超大型物料提升装置成功应用于碳素厂料斗运送生产线,如图4 所示,采用本装置进行料斗的运输,减少了施工人员的工作量。该装置技术性能可靠,采用双驱动装置及对重装置,降低了装置使用功率,大大提高了装置运行效率;吊笼的设计更符合碳素厂的实际施工状况;该大型物料提升装置拆装方便,专用性强,且具备符合国家标准的安全保护装置,确保装置使用过程中的安全性。

图4 一种超大型物料提升装置应用实例