盾构刀盘隧道内可回收式拆解研究及应用

2022-07-29常孔磊CHANGKonglei

常孔磊/ CHANG Kong-lei

(中铁隧道局集团有限公司,广东 广州 511458)

随着城市发展和地下空间的开发与利用,中心城区建筑密度越来越大,受制于大型市政管线、商业补偿和交通堵塞等诸多条件限制,地铁建设施工中可能无法在接收区域设置盾构接收井,或者设置接收井的成本较高。盾构隧道内解体将会越来越多,如何将比盾体直径大的刀盘在隧道内解体回收再利用成为一个亟待解决的问题。目前已有很多关于盾构隧道内解体的实例及研究,但很少有详细的盾构刀盘隧道内拆解回收再利用的全面系统性介绍。

本文以某地铁施项目盾构刀盘隧道内解体,回收再利用为例,围绕盾构设计、土建施工及刀盘隧道内拆解等方面,阐述盾构刀盘在隧道内可恢复性拆解技术。

1 工程概况

某地铁项目位于城市中央商务区,区间隧道沿高架桥向西连接接收端车站,隧道由内外环两条线组成,线路总长2 006 延米。隧道始发端部分(约683m)为上下重叠隧道,之后逐步变化为水平形式到达接收端车站,其中始发端线间净间距2.815m~6.812m,始发端上部(内环方向)隧道埋深10.394m,到达端埋深20.099m,最小曲线半径350m,最大纵坡2.8%。采用1 台土压平衡盾构钻挖施工,先期施工下部隧道,因接收端不具备接收条件,完成后需洞内拆解,地面重新组装后,二次始发掘进下部隧道。盾构开挖直径6 680mm,额定扭矩6 000kNm,脱困扭矩7 500kNm,最大推力47 420kN,盾构长约98m,总重约600t。管片衬砌的设计内径5 800mm,外径6 350mm,厚度275mm,环宽1 400mm,由1 块封顶块+7 块标准块组成。

2 隧道内刀盘拆解的重难点

2.1 空间小,吊装安全风险高

刀盘作为盾构的关键部件,不仅结构尺寸大,而且重量也比其它部件重。受制于隧道内部条件和盾构结构影响,无法采用起重设备拆卸,只能根据盾构结构设计和受力分析设计拆解方案,利用辅助工装以及在盾壳上设计吊耳,用手拉葫芦进行拆解,作业空间狭小,拆解效率低、安全风险大。

2.2 水平运输工作量大

拆机所需要的各种材料,及拆解后部件的运输均依靠有轨运输设备,合理的调度及电瓶机车的保养是确保拆解进度的重要保障。

2.3 动火作业多,消防隐患大

由于刀盘拆解过程中需要对盾壳内的结构件及各种临时支撑进行割除,隧道内属于密闭空间,动火作业消防隐患大。

3 刀盘可回收拆解措施

3.1 盾构的针对性设计

本项目隧道在始发端为叠形隧道,盾构需先掘进下部隧道,贯通后隧道内拆机,除盾壳留置在隧道内外,其它部件均需重复利用,地面上新盾壳组装后,二次始发进行上部隧道的施工。

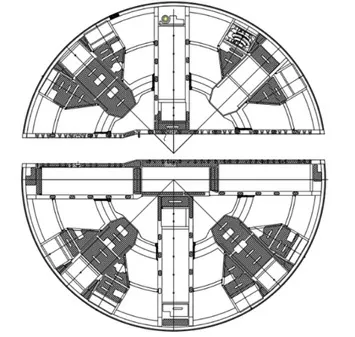

为此,在盾构的设计阶段,就对刀盘的可拆解形式进行研究。结合项目地质状况,充分考虑刀盘结构的稳定性、破岩的高效性,出渣的流畅性,工地再组装的简易性等诸多因素。运用经验设计及仿真分析的方法最终选择了便于设计加工且强度较高的1+1 的分块方式,其中上分块25t,下分块36t,上下分块间设计法兰,通过高强度螺栓连接。同时在刀盘上对称布置可伸缩式超挖刀2 把,在盾构到达接收端后,适当扩挖,以刀盘足够的活动空间,配合解体工作。刀盘的分块设计如图1 所示。

图1 刀盘分块设计图

3.2 土建的针对性设计

根据到达端的地质资料显示,轴线方向岩石较风化破碎,地下水比较发育,存在涌水可能,刀盘解体时风险较大。根据设计采用裂隙压浆的形式,对盾构到达端头1.5 倍直径约10m 长范围内土体进行注浆止水。将水泥浆注入岩体的裂隙和接缝处,以降低岩层的渗透性。注浆水灰比1∶1,最大注入压力15bar。注浆结束后进行渗透性测试。

3.3 盾构到达前的准备工作

盾构进入加固区后,将所有铰接油缸行程调节一致。到达最终停机位置前2 环,开始逐渐伸出铰接油缸,至停机位置时,铰接油缸全部伸出。

在到达最终停机位置前1 400mm 处,开始伸出超挖刀,超挖范围为全断面,在到达1 200mm 处时(刀盘厚度800mm,铰接油缸行程235mm),确保超挖刀全部伸出。在超挖10mm后,伸出探针进行检查实际超挖值。继续掘进并超挖至最终停机位置后,边旋转刀盘边收回铰接油缸,此操作是为确保刀盘与掌子面之间有200mm 的间隙,后续刀盘的拆解留出足够空间。

盾构到达接收端地连墙后,清空土仓内及刀盘上的渣土,断高压电停机前,确保盾构刀盘停机位置是否合适,满足洞内拆机要求,即:刀盘连结法兰面处于水平位置。

3.4 盾构到达后的加固工作

1)在盾构到达既定位置后,通过盾壳膨润土孔注双液浆,防止盾构后部水土涌入土仓,造成刀盘拆解的安全问题。

2)将最后一环与尾盾的间隙立模用混凝土填充密封,防止拆机期间盾尾密封失效漏水。

3)将最后20 环用槽钢拉紧,并对纵向和环向螺栓进行复紧,防止推进油缸回收后管片纵向移动。

4)在盾体内部利用超前钻机通过盾构内部预留的超前注浆孔,进行钻孔直至刀盘前方,检测刀盘上方水压情况,如无水则注浆封堵注浆孔,并用端盖封堵超前注浆孔,如果有承压水则需要采取针对止水措施。

3.5 拆解的具体步骤

3.5.1 刀盘的固定

在隧道内将盾构依次解体至主轴承时,需要对刀盘进行加固。沿前盾切口环位置,均匀焊接8 块L 形钢板,对刀盘进行固定,防止在主轴承拆解后,刀盘失去支撑而失稳。如图2 所示。

图2 L形钢板固定

3.5.2 刀盘拆解吊耳的设计与布置

1)吊耳的设计 根据盾构设计知,刀盘面板分为2 块,上分块重25t,下分块重36t。拆解时每个分块起吊至少2 个吊点,故单个吊点许用应力至少为18t。由于吊装中所用的最大手拉葫芦的吊装能力为20t。故此处取单个吊耳的设计许用应力为20t,考虑吊装的安全性,设计时吊耳取1.35倍的安全系数。结合盾构内部的结构布局,吊耳采用两种形式:①新制吊耳焊接在盾构壳体顶部;②利用盾构内部现有结构筋板,割制吊耳。吊耳设计如图3、图4 所示,吊耳厚40~50mm,焊缝高度12mm,材料采用Q235 以上等级。

图3 焊接吊耳设计图

图4 割制吊耳图

2)吊耳的布置 盾体内部吊耳的布置为,在盾构壳体内部11 点、12 点、1 点钟3 个点位,沿前盾切口环后部,中前盾连接法兰处,尾盾油缸固定筋板处,尾盾油缸行程1.6m 的位置,分别布置吊耳4 排,每排吊耳3 个。其中第一排和第四排吊耳为焊接形式,第二排、第三排吊耳为利用盾体内部既有结构筋板,割制而成。刀盘面板上分块吊耳全部采用焊接形式,共5 个。刀盘面板下分块,其中2 个采用法兰连接的形式,其它4 个采用焊接的形式,共6 个。吊耳布局如图5所示。

图5 刀盘吊耳布置图

3.5.3 刀盘连接法兰的拆解

法兰拆解前,先检查刀盘面板上部的4 块L形钢板,确保其焊接稳定状态,然后用2 个20t的手拉葫芦,分别挂在刀盘面板下分块的中上部左右两个吊耳上,调整手拉葫芦的涨紧度,使手拉葫芦处于受力的状态。此时割除刀盘下部4个L 形固定钢板,依次对称拆除刀盘法兰连接螺栓,待螺栓全部拆除后,慢慢调整手拉葫芦,此时刀盘面板上分块在L 形钢板的固定作用下,固定不动,刀盘面板下分块在自得的作用下缓慢下降,落入底部超区域,从而完成连接法兰的拆解。刀盘面板分开后,重新焊接下分块4 个L 形钢板,固定刀盘。

3.5.4 刀盘面板上半块的拆解

如图6 所示,用2 个20t 手拉葫芦挂在刀盘上部左右2 个吊耳,用1 个10t 葫芦挂在刀盘左下部吊耳,待扣葫芦调整到位后,切除固定刀盘的4 块L 形钢板。调整10t 葫芦使刀盘在侧拉力的作用下,向右进入扩挖位置,继续调整10t 葫芦使刀盘缓慢倾斜进入盾体内部。

图6 刀盘上分块拆解

在刀盘下部法兰位置再安装另外2 个20t 手拉葫芦,通过不断调整葫芦使刀盘法兰面与隧道轴线平行,最终放置在电瓶机车上,运出洞外。

3.5.5 刀盘面板下半块的拆解

如图7 所示,用2 个20t 手拉葫芦挂在刀盘上部左右2 个吊耳,用1 个10t 葫芦挂在刀盘左下部吊耳,待2 个20t 手拉葫芦涨紧到位后,切除固定刀盘的4 块L 形钢板。调整10t 葫芦使刀盘在侧拉力的作用下,向右进入扩挖位置,继续调整10t 葫芦使刀盘倾斜进入盾体内部。在刀盘下部左右吊耳安装另外2 个20t 手拉葫芦,通过不断调整手拉葫芦使刀盘沿水平面旋转90°,最终放置在电瓶机车上,运至井底,用门式起重机吊至地面。

图7 刀盘下分块拆解

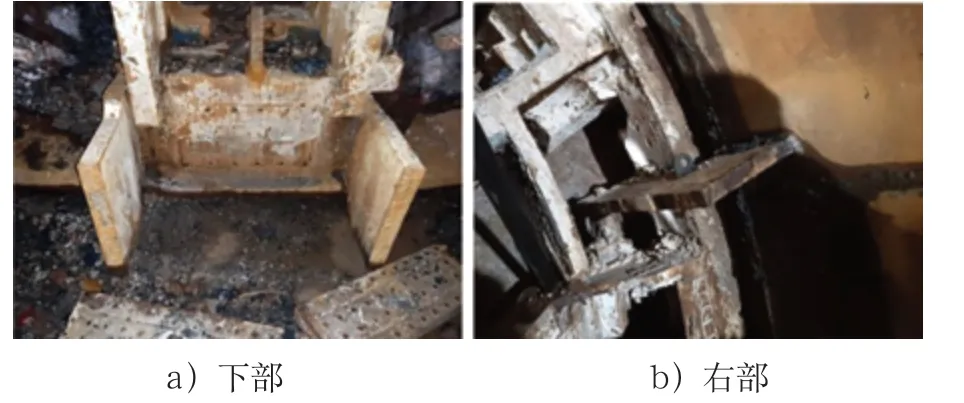

3.5.6 刀盘的恢复

如图8 所示,将刀盘上分块放置在水平坚硬的地面上,用吊车辅助使刀盘下分块法兰面缓慢靠近上分块法兰面,使定位销就位后,以对称的方式安装法兰面连接螺栓。螺栓分三阶段进行紧固,扭矩分别为设计值的50%,75%,100%。刀盘连接后补焊耐磨层,并更换磨损的刀具。恢复再利用的刀盘如图9 所示。

图8 刀盘恢复组装图

图9 刀盘再利用下井吊装图

4 结语

通过对盾构刀盘隧道内拆解回收再利用问题的研究,圆满地解决了刀盘在隧道内受拆解空间狭小、自身重量重大,常规割除法拆解难以回收再利用的问题。该工法不仅避免隧道内切割刀盘,改善作业环境,降低施工风险,并且提高了盾构固定资产的利用效率,同时也为类似工程的开展提供了详细的技术支持。