基于机器自动化的钢筋加工生产线应用研究

2022-07-29易传斌柳卓伟

易传斌,雷 杨,张 睿,杜 鹏,柳卓伟

(四川川交路桥有限责任公司,四川 广汉 618300)

随着“中国制造2025”纲要的推动,公路工程智能化建造技术快速发展,钢筋加工作为建造施工的基础环节,也在自动化的道路上不断进步。李树安[1]对建造智能化系统工程的施工特点进行了阐述,并探讨了建造智能化的实施要点;汤洪波[2]通过对弯箍机、切断机和焊接机进行合理组合,形成了全自动开孔钢筋网柔性焊接生产线,达到了半智能化的加工技术程度;贾晨光[3]针对钢筋网片自动弯曲成型系统进行研究,优化流水线加工流程,提高了钢筋制品加工自动化程度;李岩松[4]、雷文锋[5]、王辉等[6]基于BIM 和物联网技术,对预制构件的全流程生产线管理平台进行了研究,对钢筋自动化加工及智能管理起到了重要推动作用;王亮[7]采用机械化操作加工钢筋笼,进行桥梁桩基施工,减少了人为因素导致的偏差和材料损耗,提高产品合格率;李闯[8]将感应装置、二维码技术和智能数据处理应用到高速公路智能化钢筋加工厂建设中,以期提高工作效率,降低人工成本;王玉策[9]以CRTS Ⅲ型轨道板为基础,结合双相同步张拉与放张、同步脱模等关键设备研究,实现了生产设备协同及制造过程的智能化管控;罗俊荣[10]、王东东等[11]对智能钢筋加工在桥梁、建筑施工中的应用进行了阐述,改进了施工流程及工艺;任书文等[12]从钢筋骨架焊接工艺参数入手,确定焊接参数在315A、30V、1.2s 时焊接优良率达到理论最优值87.045%。

以上研究对钢筋加工的机械化组合、智能化改进和展望等方面进行了深入探讨,而对智能管理体系下的钢筋加工工艺步骤、机器自动化操作过程阐述较少,且缺乏针对隧道工程施工的案例,因此,本文将以隧道工程钢筋加工为主要内容,重点对厂房布置、自动化机器人、加工生产线工艺、信息化技术等方面进行讲解,为类似工程提供借鉴。

1 智能钢筋加工厂概况

将智能钢筋加工厂房与传统钢筋加工厂房从作业方式、控制方式、工艺管控、劳动生产率、经济性和政策支持六方面进行比较,如表1 所示。智能钢筋加工厂通过网络控制技术、机器视觉技术和计算机算法,利用可编程机器人实现材料加工,提升工艺管控的可靠度,减少人工投入,进而提高劳动生产率和经济效益,并且,智能钢筋加工厂对于传统生产线改造、工艺提升,还受到国家政策支持。

表1 智能、传统钢筋加工厂对比表

本文设计的智能钢筋厂房长90m,宽22m,总面积1 980m2,平面布置如图1 所示,厂房中间为宽4.5m 的安全通道,两侧分别为宽8.5m、9.5m 的钢筋加工区。内部设置2 台龙门桁架起吊原材料和成品,场地内具体分为盘圆钢筋原材料区、直条钢筋原材料区,超前小导管、工字钢原材料及成品区、网片成品区7 个区域,以及超前小导管、工字钢拱架、智能网片3 条流水线,同时,配备轨道切割机器人1 台、轨道焊接机器人1 台、搬运机器人3 台及自动化小车3 台。根据钢筋进场到成品出厂的加工全流程工艺进行合理布局,达到机器效率的最大化。

图1 智能钢筋厂房平面布置图

2 自动化机器人

自动化机器人是面向工程领域的多关节机械手或多自由度的机器装置,能够接受计算机指令自动执行工作。基于机器自动化的钢筋加工厂房建设的关键之一就是自动化机器人的选用及合理搭配,针对隧道工程中常用钢筋及钢材加工种类,对市场上的自动化机器人进行比选,如表2。综合比较价格、供货周期、重复定位精度及售后维护等因素,选择川崎自动化机器人构建钢筋厂房的机器人组合,方便后期管理和维护。

表2 自动化机器人供应商比选

在钢筋加工生产线上,自动化机器人根据指令分工合作,完成包括搬运、拣板、切割、焊接等工作,因此,将选择不同功能、规格的机器人,具体选型有以下3 种。

2.1 切割/焊接机器人

龙门轨道式切割和焊接机器人选用川崎RA010L 机器人,主要承担工字钢分段切割及法兰焊接工作,能自动找寻工字钢、钢板位置和姿态,并进行图像识别,接受CAD 图纸或数据库参数转化为机器人轨迹,详细参数如表3 所示。

表3 切割/焊接机器人参数表

切割机器人如图2 所示,在隧道施工中主要切割工字钢,在轨道上通过上位机指令进行切割和搬运交接,具体工字钢切割工艺如下。

图2 切割机器人工作示意图

1)上位机按照拱门分段长度,下达工字梁切割指令。

2)人工用行车将带切割的钢板、工字钢吊入切割平台。为了提高切割效率,可以一次吊入多根工字钢。

3)按照指定的长度切割工字梁。采用视觉检测技术,检测工字钢长度,分段切割,大大提高切割精度。为了防止切割好的工字钢出现混乱,每段工字钢贴磁性二维码进行识别和区分。

焊接机器人配备图像识别和激光检测传感器,自动找寻工字钢端头起点位置进行焊接,并可将切割后的前段工字梁剩余部分与后段工字梁焊接在一起,提高材料利用率。

2.2 搬运机器人

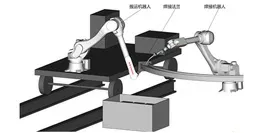

搬运机器人选用川崎RX200 机器人,主要从切割台上抓取切割好的法兰板并整齐码放,以及将法兰板与工字钢配合焊接,如图3。搬运机器人配置有长轨道,可以在流水线上多个工位承担作业。手抓主要采用磁性吸附,通电失磁,断电有磁。这样即使在搬运过程中断电,手抓上的钢板也不会掉落,保证搬运可靠性。详细参数如表4 所示。

图3 搬运、焊接机器人工作示意图

表4 搬运机器人参数表

2.3 自动化小车

计算机系统通过传感器检测到自动化小车,下达指令,使自动化小车按照既定路线到达切割、焊装或存放工位,并确定方向定位停止。图3 即自动化小车搭载搬运机器人到达焊接工位进行焊接工作。

3 生产线工艺及流程

隧道工程钢筋加工生产线主要有3 种:工字钢弯拱、超前小导管、钢筋网片。从钢筋下料到成品完工,需要计算机系统和自动化机器人的精确工作。

3.1 工字钢弯拱

工字钢弯拱生产线及生产流程如图4 所示。

图4 工字钢弯拱生产线及流程图

1)钢板下料 钢板下料主要将整张钢板按照尺寸切割为多块法兰安装板。采用机器人等离子切割技术,自动识别钢板位置和起点,依据电脑排图自动完成切割,最大限度发挥材料利用率。工作时,行车吊装钢板到位,控制电脑通过网络发出切割指令,机器人自动化完成切割作业,下料后的钢板由搬运机器人码放整齐。

2)工字钢上料 由工字钢上料架、上料辊道、对装焊接机器人组成。工作时,工字钢依次进入上料辊道,对装焊接机器人将前段工字钢与后段工字钢焊接在一起,提高材料利用率。

3)弯拱加工 数字化弯拱机具备自动设置、检测弯拱曲率功能,工字钢从辊道送入弯拱机喂料口,进入弯拱加工。工作时,控制电脑下达曲率设置,弯拱机自动调整油缸位置,若检测到曲率出现超差情况,将自动进行报警提示,并通过人工进行确认。

4)法兰板组焊 1 台搬运机器人承担法兰板抓取,1 台焊接机器人承担点焊和焊接作业,2 台机器人协同完成工字钢两端法兰板的拼接组焊。

5)成品入库 2 台龙门移动式搬运机器人分别抬在型钢两端,将弯拱加工后的工字钢抬到成品区码放整齐。

3.2 超前小导管

超前小导管生产线及生产流程如图5 所示。

图5 超前小导管生产线及流程图

1)钢管上料 将待加工的钢管存放在上料架上,通过气缸伸缩,一次推出一根钢管,搬运机器人抓取钢管前往切割区。

2)定尺切割 搬运机器人通过传感器检查端点位置,并计算切割位置,按照计算好的切割点在切割机器人处进行切断。

3)尖头加工 搬运机器人把钢管送入尖头机,尖头机按照程序自动启动加工,完成之后将钢管退回。

4)冲孔加工 搬运机器人抓取钢管,送入冲孔机进行加工,加工完成后,自动将钢管退出。

5)入箱 搬运机器人将加工好的超前小导管放入成品箱中,自动统计数量。

3.3 钢筋网片

钢筋网片生产线及生产流程如图6 所示。

图6 钢筋网片生产线及流程

1)钢筋上料 同时将多盘盘圆钢筋接入数控钢筋调直切断机,提高生产效率。

2)调直剪切 在钢筋调直切断机设置好参数后,将调直后的钢筋剪切成相同长度,通过机床进入焊接区。

3)送丝焊接 平行摆放的钢筋进入焊接区后,通过交叉钢筋的焊接相互连接。焊接机采用直回路焊接设计,焊接效率高且能耗低,焊接速度约60 根/min。采用数控伺服系统控制网格的精度,确保成品网片的质量稳定。

4)定尺切割 搬运机器人通过传感器检查端点位置,并计算切割位置,按照计算好的切割点在切割机器人处进行切断,可根据需要切割成直径4~8mm,网片宽度1 500mm 以内的网片。

5)集网片收 搬运机器人将焊接切割好的成品钢筋网片放入成品堆放区。

4 信息化技术

4.1 工业网络

内部所有设备均连接网络,与场内服务器连接,实时监控设备状态(运行、停止、故障)。工艺数据通过网络进行传送,保证数据的准确和可靠性。

4.2 信息化管理

所有生产、质量、工艺等信息全部实现数据库管理,实时记录显示生产进度、质量数据,大幅度提高管理水平。当前、当天、当月生产数据、材料消耗、良品率等生产报表管理一目了然。所有设备都实现远程APP 操作,方便用户监控。

5 经济效益分析

以工字钢弯拱生产线为例,本文所述的自动化生产线生产一组钢拱架,与传统生产线加工对比,用工人数和工时如表5 所示,自动化生产线总人工时数为16(人·小时),传统生产线为48(人·小时),基于机器自动化的工字钢弯拱生产线效率提升了66.7%,以单人8h 人工成本500 元计算,总人工成本降低2 000 元。

表5 钢拱架加工经济效益对比

基于机器自动化的钢筋厂房前期购置机器人花费较大,本文钢筋房机器人及附属机械设备投入约390 万元,传统钢筋房投入约110 万元。若以修建一座10km 隧道为例,开挖进尺5m,工字钢弯拱、超前小导管、钢筋网片三条生产线能节约成本约540 万元,并且大大提高生产效率。

6 总结

基于机器自动化的钢筋加工厂房通过合理的厂房平面布置,选择适宜的机器人,利用计算机技术控制机器人在3 条流水线上工作,不但提高了施工效率,还大幅降低了人工成本。为了给类似工程提供借鉴,本文总结如下四点。

1)集成化钢筋厂房布置应以完整的生产流水线为主要依据,分区域进行材料、机械的堆放,留出自动化机器人移动通道,达到钢筋加工的效率最大化。

2)隧道工程比选自动化机器人时应考虑机器人切割、分拣、搬运、焊接等作业能力,布置轨道式龙门转运平台,扩大搬运机器人活动范围。

3)隧道工程钢筋加工生产线主要包括工字钢弯拱、超前小导管、钢筋网片三条,通过传感器感应、算法编程、图像识别技术来提高钢筋加工质量。并且,以工业机器人为关键设备的柔性化生产线,可适应工件、工艺转变,重新排布生产线,没有设备闲置之忧。

4)基于机器自动化的钢筋加工厂房内部所有设备均采用工业网络进行连接,授权人员可以通过网络远程监控设备工作状态、查询历史数据、获得生产报表、安排生产任务,大幅度提高工作效率,缩减人工成本。