斜沟选煤厂储料仓内壁修复方法实践

2022-07-29郝忠强

郝忠强

(山西焦煤西山煤电 斜沟选煤厂, 山西 兴县 033602)

斜沟选煤厂位于山西省兴县魏家滩镇, 是一座现代化矿井型选煤厂, 设计处理能力15.00 Mt/a, 工艺采用全重介分选。 该厂有30 000 t 级储煤仓8 个, 9 000 t 级矸石缓冲仓1 个, 5 200 t级矸石仓2 个, 450 t 级原煤缓冲仓8 个, 300 t级产品装车缓冲仓2 个, 100 t 级产品定量仓2个, 全厂总计出料仓口152 个, 除快装缓冲仓及定量仓仓内采用耐磨板工艺外, 其他所有仓内全部采用铸石板粘贴工艺。 在投产初期, 因井下煤质情况变动大、 开采困难等原因, 入洗原煤粒度超出初始设计范围, 对仓体造成损伤, 缩短了使用周期, 2012 年筛分楼450 t 级缓冲仓口斜壁开始出现不同程度的渗漏。 2012—2015 年期间, 斜沟选煤厂对450 t 级、 300 t 级、 5 200 t 级储料仓内壁损坏情况进行入仓调研并寻找致损原因[1],通过不断探索和研究, 形成了一套可靠的储料仓内壁修理方法[2]。 2015—2018 年, 该厂成功对1个9 000 t 级缓冲仓、 4 个30 000 t 级原煤仓进行了仓口修复。 本文主要依托斜沟选煤厂储料仓修复实例进行论述, 以期对同行业及其他领域储料仓修复提供借鉴[3]。

1 储料仓内壁损伤原因

1.1 破碎机下缓冲仓损伤原因及主要损坏部位

筛分破碎车间破碎机下缓冲仓属于槽仓结构, 主要落料点有8 个, 分别为4 个破碎机出口落料点, 4 个振动筛筛下物落料点, 物料粒度为0~150 mm[4]。

(1)破碎机出口落料点: 落料在仓内斜壁上,斜壁上实测受损面积集中在1.5 ㎡范围内, 物料先冲击该部位, 后经其他三面斜壁的反弹落入出口, 这种情况会造成仓口直壁段与斜壁交叉处受损, 交叉线向斜壁方向1 m 范围内受损。

(2)振动筛筛下落料点: 此处落料点和仓出口中心重合, 斜壁磨损处于自然磨损状态, 主要磨损点集中在仓出口直壁段、 直壁段与斜壁交叉处。

1.2 矸石仓损伤原因及主要损坏部位

斜沟选煤厂矸石缓冲仓储量9 000 t , 直径18 m; 2 个矸石仓单仓储量5 200 t, 直径15 m。矸石缓冲仓及矸石仓内部结构基本一致, 物料落差19 m, 物料粒度0~150 mm, 全部为矸石。

(1)矸石缓冲仓落料点: 落料点接近仓体圆心所在中心线, 落料后经十字梁中心处, 向4 个出料漏斗随机溅射, 主要磨损集中在仓口直壁段、 直壁段与斜壁段交叉线开始向上2 m 范围内。

(2)矸石仓落料点: 矸石仓物料是通过刮板进行配仓, 物料下落不经过溜槽, 直入仓内, 主要损坏部位集中在十字梁、 仓内漏斗斜壁中部和漏斗出口直壁段。

1.3 原煤仓内壁损伤原因及主要损坏部位

斜沟选煤厂原煤仓共有4 个, 布置形式为二列式圆形群仓, 单仓储量为30 000 t, 单仓直径30 m, 物料落差62 m, 设计物料粒度0 ~300 mm, 因井下条件所限, 实际物料粒度最大可至1 000 mm。 原煤仓仓底出煤由16 个四棱台漏斗构成, 分布在直径30 m 的内接正方形中, 正方形的4 条边与筒壁以60°的斜坡相接, 4 个斜面均近似为半个椭圆面, 称之为半椭圆斜面。

原煤仓落料点损伤原因: 落料点与物料入仓溜槽布置形式、 物料粒度有直接关系, 当入料溜槽为直通形式时, 物料经钢板反射后直接落入仓口或落在井字梁上; 若入料溜槽内安装有缓冲板来改变物料落点, 若缓冲板角度指向半椭圆斜面, 则较大物料因势能大的原因会直接落向斜面, 较小物料则入仓口或落向井字梁。 物料因溜槽结构、 物料粒度等因素影响, 除部分物料按溜槽出口方向垂直下落外, 部分物料会顺缓冲板角度向前运动后垂直下落, 造成斜面受损[5]。

2 使用双金属复层耐磨钢板进行修仓的原理与实践

2.1 使用双金属复层耐磨钢板的原理

耐磨板为网状耐磨板, 以常用规格为例, 单块板规格800 mm ×500 mm, 筋板高度为80 mm。材质上, 其基材为16Mn, 底板为厚12 mm 锰钢基材加4 mm 厚合金耐磨层, 筋板为12 mm 厚锰钢基材加4 mm×2(双面)合金耐磨层。 与储料仓内壁采用植筋和焊接方式进行固定, 每块耐磨板均植4 个φ16 钢筋与原有仓壁混凝土相连, 耐磨板开孔与其焊接, 所有焊缝全部满焊, 如图1 所示。

图1 800mm ×500mm 网格板示例

2.2 网格的主要作用

通过正方形或长方形的网格, 储存一部分物料, 缓冲物料冲击, 依据物料粒度的不同, 角度铺设和水平铺设都会有不同的堆料高度, 落料时的大部分物料会首先和网格板上的静态物料发生碰撞后落入仓口, 使得网格板受到的冲击力减少。

2.3 单板制作技术要求

筋板与底板对接焊缝处预留20 mm 焊接区,焊接区内不能有耐磨层; 筋板连接方式使用卡口方式焊接, 连接处4 个垂直焊缝必须全部满焊,见图2。 底板上预留4 个φ18 的孔, 用于植筋与混凝土仓壁连接, 植筋必须使用螺纹钢。 落料点耐磨板筋板高度应大于160 mm, 基材可考虑使用20 mm 厚的16Mn 钢材。

图2 筋板连接方式示意

2.4 混凝土基层处理要求

仓内余煤清理干净后, 使其露出水泥面, 对原有不可用的钢板、 铸石板、 聚氨酯高分子板等受损耐磨层进行拆除。 对于漏斗内壁出现坑洞的, 若坑洞尺寸超过300mm×300mm, 坑洞内必须植筋及配筋形成钢筋网[6]。 植筋与原有钢筋焊接或植入混凝土内150 mm 以上, 并用灌浆料填充, 确保漏斗斜壁整体平整[7]。

2.5 网格板铺设前棱角及交汇处预处理施工方法

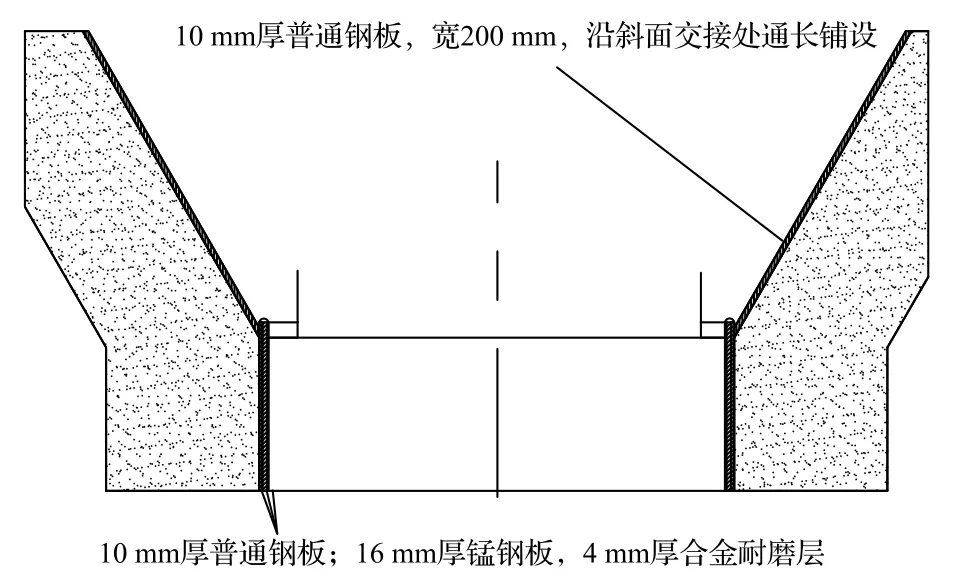

(1)仓口斜壁交叉的4 角要分别固定通长200 mm 宽的钢板, 用来固定耐磨板, 保证四面耐磨板焊接完成后形成一个整体, 钢板上开孔,用φ16 螺纹钢作为植筋与混凝土相连, 钢筋植入深度约200 mm, 如图3 所示。

图3 斜壁面交汇处预处理示意

(2)检查仓口垂直段耐磨板磨损情况, 若原有钢板完好, 可在原有钢板上直接铺设1 层厚度为16+4(即16 mm 厚的锰钢基材, 4 mm 厚的合金耐磨层)的耐磨板, 并超出斜面50 mm 左右,且与漏斗斜面上的钢板焊接。 若原有钢板损坏或无钢板, 则拆除原有残留钢板或修复原有混凝土面, 用植筋的方式固定1 层10 mm 厚的普通钢板, 并把4 个面连成整体, 同样高出斜面50 mm, 且与漏斗斜面上的钢板焊接, 如图4 所示 。

图4 斜直面交汇棱角预处理示意

2.6 网格板铺设施工方法

沿仓壁斜面环向逐步向上推进, 最终将4 个斜面连成一个整体, 如图5 所示。 耐磨板铺设方向,竖向铺设(除局部调整外, 如接近顶端处), 确保每个网格的长度方向向上, 该铺设方式可确保网格满格储煤。 网格板与漏斗斜面之间预留20 mm 以上的距离, 用以注入灌浆料, 如图6 所示。

图5 网格板铺设总体施工示意

图6 漏斗斜面网格板方向

棱角及交汇处的网格板, 漏斗斜面底部如图7 所示, 漏斗出口直壁段, 为保证出料顺畅, 不采用网格板, 使用16+4 耐磨板与底板进行加固焊接, 并与漏斗斜面焊接; 顶部如图8 中所示,做法与图7 中直壁段一致, 并与上下网格板进行焊接加固。

图7 漏斗出料口直壁段施工示意

图8 漏斗顶部直壁段施工示意

2.7 网格板固定及焊接施工总体要求

漏斗斜壁段网格板下部与漏斗口直壁段耐磨板进行连接, 上部与漏斗顶部直壁段耐磨板连接(图7、 图8)。 漏斗的斜壁段、 直壁段的对接处所有焊缝全部满焊, 使其成为一个整体, 所有单个网格板之间全部满焊。 所有网格板上的4 个孔, 均预埋φ16 的螺纹钢, 并与网格底板相焊接, 预埋深度约200 mm。 整个斜面耐磨板铺设时, 焊接立缝必须错开。

3 使用金属微晶陶瓷结构件进行修仓的原理与应用

3.1 金属微晶陶瓷结构件的修仓原理

采用金属微晶陶瓷结构件修仓实质上是在由厚10 mm、 宽50 mm 的钢板组成的“九宫格” 内浇筑耐磨材料, 具备抗冲击、 抗腐蚀、 抗变形、抗冲蚀的能力, 综合性能较好。 钢板组成的格子, 如图9 所示, 格子中间的高强微晶陶瓷浇注料起到了对钢材的有力支撑作用, 保护钢材在受到冲击时不变形。 高强微晶陶瓷浇注料具有强度高、 初凝时间短的特点, 其抗压强度经试验可达到90 MPa 以上, 施工48 h 后可交付使用, 对现场生产组织极为有利; 其次高强微晶陶瓷浇注料属于碱性材质, 对于钢材质和焊接点能够形成一层“钝化” 膜保护层, 同时具备较好的密实性和抗渗性。

图9 钢板制作格子示意

3.2 混凝土基层处理要求

混凝土基层钢筋无损伤时, 人工将基层凿毛、 找平并冲洗干净, 基层上配置φ4@100 mm钢丝网, 并浇筑灌浆料n 层厚30 mm, 然后安装耐磨层。 混凝土基层钢筋损伤严重时[8], 人工将局部破损处钢筋凿开露出, 植筋修复并用加固灌浆料进行修补, 修补完后安装耐磨层。 漏斗上口之间梁顶部沿纵、 横方向采用20 mm 厚锰钢板焊接成V 字形[9], 在V 字形内部焊接加筋板@200 mm, 焊接在铁件上, 形成钢护分煤尖。

3.3 金属微晶陶瓷结构件施工方法

基层处理完成后, 安装金属微晶陶瓷结构件, 每个结构件之间预留连接头, 同时结构件与基层之间预留30~50 mm 的距离。 金属微晶陶瓷结构件与漏斗斜壁采用植筋和膨胀螺栓固定的方法进行连接, 连接处的焊点尽量靠近结构件下侧, 防止焊接点被腐蚀、 冲击、 磨损而损坏[10]。每一层结构件安装好后, 进行支模灌浆, 尽量做到结构件与基层、 结构件格子里的灌浆料填充密实。 每一层结构件的纵向连接缝要错开, 层与层之间的结构件焊接牢固, 做到金属微晶陶瓷结构件和结构件、 结构件与漏斗基层连接为整体。

4 2 种修仓方案的优劣性和适用性

(1)使用双金属复层耐磨钢板进行修仓, 优点是局部修理便捷, 进行小型储料仓修复具有明显优势, 除需要较专业焊接工艺外, 整体工艺要求不高, 普通维修工便可进行, 能够应用于日常的维护检修; 缺点是成本高, 在斜壁角度小于55°或下料不畅部位应用效果稍差, 不能有效避免物料的腐蚀。

(2)使用金属微晶陶瓷结构件修仓, 优点是成本低, 应用范围广, 具有耐磨、 耐腐蚀、 抗冲击、 抗变形等性能; 缺点是需要专业的基建队伍, 对整体工艺要求较高。

5 应用效果

(1)采用双金属复层耐磨钢板修复的破碎机下300 t 级缓冲仓、 5 200 t 级矸石仓、 9 000 t 级缓冲仓等, 使用时间均已超过6 a, 除破碎机下落料点需3 a 进行一次修补外, 其余储料仓仓壁的耐磨网格板均处于正常磨损状态, 网格立板的最大磨损幅度未超20 mm, 网格底板因有积煤缓冲, 基本无磨损, 无严重腐蚀部位、 无漏水渗水现象, 预计仍可正常使用3 a。

(2) 采用金属微晶陶瓷结构件修复的30 000 t 级原煤仓, 到目前已使用5 a, 现场结构件上浇筑的高强微晶陶瓷浇注料未出现严重磨损现象, 现场无渗漏、 无脱落, 依据现场工况, 预计仍可正常使用3 a 以上。

6 结 语

(1)双金属复层耐磨钢板的修仓方法, 因其工艺简单, 施工时间短, 无凝固期限制, 可广泛应用于修复面积小、 检修时间短等场合, 如小型储料仓、 溜槽、 落料点等。

(2)金属微晶陶瓷结构件修仓方法可广泛应用于修复面积大、 检修时间充足等场合, 如大型储料仓。 该方法在斜沟选煤厂的成功应用, 在将来较长一段时间, 有可能会作为大型储料仓修复的主要方法来进行推广应用。