原材料对成型混凝土外观的影响及防治措施

2022-07-28张文强

张文强

(甘肃第七建设集团股份有限公司,甘肃 兰州 730000)

0 引言

混凝土作为现代建(构)筑物中广泛使用的基础材料,其成型质量和外观表现直接影响着结构物的美观及工程性能[1]。混凝土最终成型受到混凝土原材料质量、施工工艺以及环境条件等多环节、多层次因素的影响。谭刚等[2]通过现场试验发现,合理的施工工艺有利于提升混凝土外观质量,提高关键施工工艺的控制对改善混凝土外观质量至关重要;邢进等[3]通过分析混凝土结构物外观质量病害认为,施工环境条件,尤其是温度条件,会对混凝土成型后的表观颜色及裂缝产生较大影响;谢辉[4]开展了混凝土试件在不同环境条件下的试验研究,认为干湿循环侵蚀环境会显著改变混凝土的外观。以上研究分别从施工工艺和环境条件角度分析了影响混凝土外观的因素,并提出了相应的处理措施和对策。本文拟从原材料层面对成型混凝土外观缺陷及其防治措施展开探讨,以期实现成型混凝土外观因原材料引起的缺陷的可防可控,为混凝土原材料选择依据提供参考。

1 原材料对成型混凝土外观的影响

混凝土原材料主要包括水、水泥、粗细骨料、掺合料和外加剂,材料选择不合理、材料质量控制不到位,会导致混凝土成型后表面出现气泡、裂缝、色差、骨料露出等缺陷。

1.1 表面气泡

混凝土表面出现气泡(见图1)不仅会影响结构美观,在环境影响下气泡还容易形成渗水通道,降低混凝土的工程性能。导致混凝土表面出现气泡的原因有很多,从原材料角度来看,主要有以下几个方面的原因:

图1 混凝土表面气泡

(1)级配不合理,粗集料过多,细集料偏少,或骨料大小不当,针片状颗粒含量过多。此时粗骨料接触不密实,而水泥浆体或细骨料不足以填充粗骨料的空隙,骨料间的空隙为气泡的产生提供了条件。

(2)骨料中含泥量较大。含泥量过高会影响混凝土的均匀性,降低骨料间的黏附性能,导致混凝土形成不封闭的空隙。

(3)用水量较大,水灰比较高。在水泥的拌合过程中,如果水的用量较大,会导致水泥浆体中的自由水较多,使得混凝土产生气泡的几率更大。

(4)某些外掺剂以及水泥自身化学成分的影响。此类气泡是化学因素导致的,气泡产生机理比较复杂。

(5)使用的脱模剂不合理,涂刷不均匀。混凝土结构面层的气泡接触到黏稠的脱模剂后,气泡排出受阻,导致混凝土结构表面出现气泡。

1.2 表观裂缝

混凝土具有湿胀干缩、热胀冷缩的特性,若选择的材料本身强度不够,质量存在缺陷,或混凝土发生碱骨料反应,就极易在内外应力作用下使其表面产生裂缝,如图2所示。

图2 混凝土表观裂缝

水泥作为混凝土的核心材料,若其品种、强度等级选择不当,导致混凝土内外温差大,水化热过高,或其品质不稳定,水泥活性差,导致强度不均匀,都可能会引起混凝土出现裂缝。

骨料作为混凝土的骨架材料和充填材料,其物理性质和化学性质对混凝土表观品质有很大影响。若粗骨料的强度较低,易变形,在力的作用下易产生拉裂,从而导致混凝土产生裂缝;若细骨料细度模数较小,则会增加用水量,如果混凝土在终凝时的表面水分损失过快,则会形成龟裂现象。若骨料中的活性硅与水泥水化反应生成的碱料发生膨胀性化学反应,也可能逐渐导致混凝土开裂。

外掺剂常作为混凝土的功能性辅助材料,若使用不当,也可能会导致混凝土强度较低,或诱发骨料中的碱集料反应,从而导致混凝土表面出现裂缝。

1.3 外观色差

受原材料固有性质的影响,混凝土色差有时难以避免。混凝土表面颜色差异虽然对结构物的工程性能影响较小,但会直接影响外观质量,影响人的观感体验(见图3)。一般来讲,混凝土各原材料对混凝土颜色有较大影响[6]。

图3 混凝土表观色差

混凝土中的骨料由于来源不同,受环境因素和地理因素的影响,骨料矿物成分较为复杂,其基岩颜色各异,在水泥浆体包裹下表现出的颜色不尽相同,进而导致成型混凝土表观颜色存在差异。粗骨料吸水率较大,水化反应不均匀时,也会导致混凝土颜色存在差异。

不同厂商选择的水泥原料成分存在差异,烧制工艺控制也存在差异,使得水泥的颜色不同,进而导致其制成的混凝土基面颜色也会不同。

掺合料对混凝土外观颜色的影响程度取决于其掺量,掺量大则其对混凝土颜色的影响大。而掺合料颜色具有批次性的特点,以粉煤灰为例,其颜色主要是由燃烧的时间和原料成分决定,即使是同一个厂家,不同时间产出的粉煤灰颜色也存在差异。

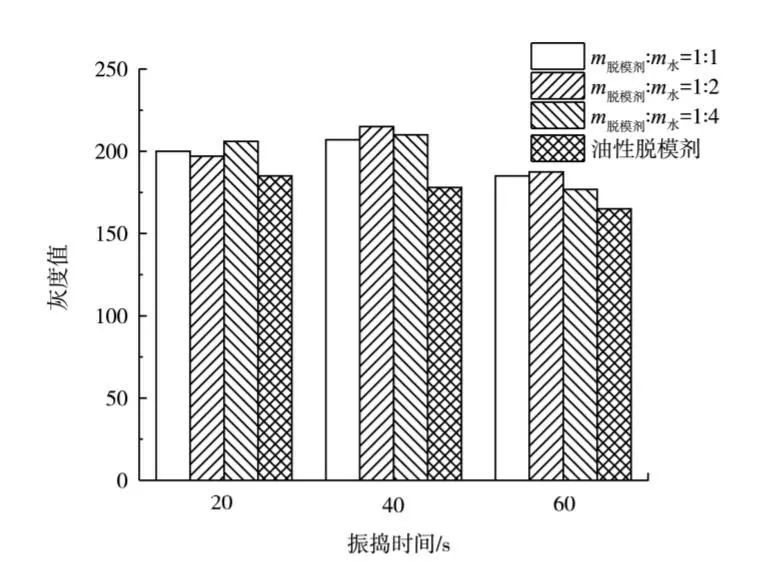

脱模剂种类和用量也会影响混凝土表面色差,表现为使用水性脱模剂的混凝土表面颜色亮于使用油性脱模剂的混凝土表面颜色[5],如图4。使用油性脱模剂容易出现水分布不均匀的情况,从而导致水化程度存在差异,进而导致混凝土出现不均匀色差。此外,若混凝土原材料不干净,存在杂质,水中含碱量大,也会影响混凝土表观颜色。

图4 脱模剂对混凝土表观色差的影响[5]

1.4 骨料露出

混凝土骨料外露不仅影响观感,还会降低结构的强度(见图5)。混凝土原材料质量对骨料外露的影响主要体现在以下几个方面:

图5 混凝土骨料外露

(1)骨料粒径控制不到位,粒径超过标准要求,骨料结构间的大空隙不能很好充填,增加骨料外露的风险;

(2)水泥的细度显著下降、矿物成分不准确、含碱量降低、储存时间过长,极易引起混凝土离析,导致结构出现骨料外露等现象,影响混凝土结构的外观质量;

(3)水的用量过大,流动性大,施工过程中出现水泥浆液上浮外渗,最终导致混凝土骨料露出;

(4)选择的外加剂不合适,与水泥的相容性不好,导致其效果不能充分发挥,使得混凝土出现泌水、气泡、骨料外露等现象。

2 成型混凝土外观缺陷防治措施

在系统分析了原材料质量对混凝土表观缺陷影响的基础上,进一步针对性提出相应的防治措施,以保障混凝土外观质量。

2.1 混凝土气泡防治措施

混凝土气泡的防治可以从气泡预防和气泡充填、排出两方面入手。

(1)合理选择原材料。保证良好的骨料级配,严格控制骨料粒径,避免粗骨料中针片状颗粒含量过高;水泥材料碱含量应该较低,水泥质量稳定;选择外掺剂时,应考虑其化学成分品质,避免选用品质不符合要求的外掺剂;适当添加硅醚共聚类的消泡剂,减少气泡数量。

(2)降低混凝土黏度。增加引气剂、减水剂用量,或用粉煤灰替代一部分水泥,可以降低混凝土黏度,混凝土黏度低时可使得气泡膜变薄,增加气泡的不稳定性,促进浆体对气泡空隙的充填;增大混凝土表面张力也能降低气泡稳定性。

(3)选择合适的脱模剂。确保脱模剂在模板上均匀涂刷,保证气泡的顺利排出。

2.2 混凝土裂缝防治措施

从原材料质量控制出发的混凝土裂缝防治原则是保证强度,降低水化热。

(1)选择高质量、低水化热的水泥。水泥品质应均匀稳定,避免不同等级水泥误用,优先考虑低碱水泥、硅酸盐水泥。

(2)控制骨料品质。选择的骨料应满足质地坚硬,强度符合要求,颗粒形状合适,空隙率小;粗骨料不存在裂缝等质量缺陷;严格控制骨料含泥量;避免碱性反应的发生。

(3)合理使用外掺剂。应对外掺剂的种类和掺量进行综合考量。混凝土制备过程中往往不止使用一种外掺剂,当同时使用多种外掺剂时,应考虑外掺剂间的适配性,避免外掺剂间发生不良反应降低混凝土强度;外掺剂的掺量也应严格控制。

2.3 混凝土色差防治措施

(1)实际工程中,选择原材料时,水泥材料成分及产地应相同,且来自同一厂商;控制骨料颜色差异;粉煤灰应尽量来自同一厂商同一批次。

(2)应选择性能稳定的原材料,分析原材料矿物成分,避免混凝土与空气发生氧化反应导致色差。

(3)保证原材料清洁无杂质,同一工程各材料配合比保持均一稳定,避免发生不均匀水化反应。

2.4 骨料外露防治措施

(1)严格控制水灰比,防止水用量过大,避免水泥浆体通过骨料间间隙上浮外渗。

(2)严格控制粗骨料粒径,粗骨料粒径不能超过标准要求,避免骨料间出现难以填充的空隙。

(3)严格控制细骨料含量,细骨料含量过大会导致粗骨料分布不均匀,避免振捣时表面出现大量砂浆而没有粗骨料。

(4)控制骨料含水率,必要时应采取脱水措施,这也是为了避免混凝土中水含量过高。

3 结束语

总之,材料选择不合理、材料质量控制不到位,会导致混凝土成型后表面出现气泡、裂缝、色差、骨料露出等缺陷。混凝土表面的气泡可通过合理选择原材料,降低混凝土黏度,选择合适的脱模剂来防治;混凝土裂缝可通过保证强度,降低水化热来防治;混凝土色差防治措施关键在原材料的来源、均匀性和纯度;骨料外露的防治,不仅要控制水灰比,还要控制粗骨料粒径、含水率和细骨料含量。只有做好各原材料上述方面的质量把关工作,才能使成型混凝土均匀、美观,并符合强度要求。