基于变频器SVPWM 供电下的高速永磁同步电机铁耗仿真及分析

2022-07-28熊博文

熊博文

(格力电器股份有限公司,广东珠海 519000)

0 引言

高速电机具有体积小、功率密度大、可直接驱动、传动效率高和可靠性高等优点。在涡轮增压器、高速机床、飞轮储能系统、制冷行业的离心式压缩机等应用领域具有广阔的应用前景。在离心式冷水机组中,由于适配的高速电机运行转速高,电机定子损耗以及转子涡流损耗要远大于普通电机。此外,由于变频器控制所引起大量的高次电流时间谐波将导致电机产生额外的附加损耗。因此,当电机在高频高转速运行时,由于损耗较大导致定转子温度急剧上升从而引起电机各方面性能下降。严重时,将会造成电机内永磁体的不可逆退磁从而降低电机效率甚至影响电机运行精度。因此,合理地分析高速电机损耗,计算变频器不同载波下的电流时间谐波所引起的附加损耗对于高速电机设计来说具有积极意义[1-4]。

国内外众多学者对变频器SVPWM 算法控制下的电流时间谐波所造成的电机附加损耗进行了较为深入的研究,具有一定的启示与借鉴意义。佟文明、朱晓峰等[5]研究了变频器SVPWM 波供电模式下高速电机附加损耗及温度,并提出了一种磁-热双向耦合的仿真分析方法。佟文明、王云学等[6]深入研究了在同一变频器参数的驱动下内置式高速永磁同步电机在改变磁极结构时电机损耗的大小以及分布规律。朱龙飞等[7]从电机材料的角度进行研究,深入分析了非晶合金与硅钢片这两种不同材料下电机的谐波损耗大小。

本文以一台应用于离心式冷水机组中的表贴式高速永磁同步电机为例,研究了变频器SVPWM 供电模式下不同载波频率下的电流时间谐波的大小、分布规律以及所引起的电机附加损耗及变化规律。通过搭建实验平台,精确地测试了变频器不同载波频率下的电流时间谐波,分析了载波频率对电流时间谐波的影响;同时应用有限元仿真方法,计算并分析了不同载波下电机铁耗的大小及变化规律;验证了带入谐波相位角对电机铁耗计算的影响;通过不同载波下的电流与理想电流源(纯正弦电流)下的电机损耗对比,总结了在变频器不同载波频率下高速电机铁耗的经验系数及电机效率的变化规律[8]。

1 电流时间谐波的变化及分布规律

现代变频器主要的调制方式是空间矢量脉宽调节(SVPWM)技术。通过功率开关管不同的启停组合,形成空间电压矢量得到圆形空间磁链矢量,在电机气隙内产生圆形的旋转磁场,从而带动转子旋转。当变频器工作时,由于电压电流波形的非正弦而产生的谐波称为电流时间谐波。其产生的损耗称为附加损耗。分别是定子铁心铁耗以及转子侧感应的涡流损耗(对于表贴式电机主要集中在保护套和永磁体)以及周围结构件的涡流损耗。

为了反映变频器输出电流波形的畸变程度,引入总电流谐波畸变率Ithd来表示,定义如下:

式中:In为第n次电流时间谐波有效值;I1为基波电流有效值。

1.1 电流时间谐波测试方法

在实际的测试中,可以利用高精度功率分析仪测试变频器的输出电流,从而能较为精确地得到变频器不同载波频率下各阶次电流的时间谐波含量以及大小[9-10]。

图1 所示为离心式冷水机组实验台中功率分析仪的接线示意图。如图所示,在实验中使用高精度功率分析仪采集变频器输出端的电流数据。需特别注意的是,功率分析仪可以自由设置采样频率。为确保数据的准确性,应选择最快50 ms 的采样频率。如果选择最慢的500 ms采样频率会导致某些高阶次谐波不会被仪器采集从而影响数据的可靠性。

图1 功率仪、示波器接线示意图

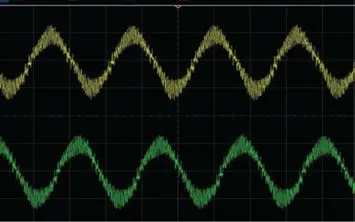

图2 所示为示波器记录的实测电流波形。从图中可以看出,在变频器SVPWM 波供电模式下,电流波形对比纯电流源(正弦电流)已明显发生畸变。

图2 示波器实测电流波形

1.2 不同载波频率下电流时间谐波的变化规律

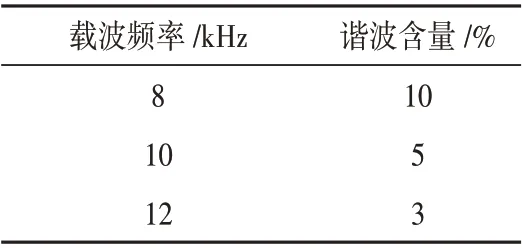

本次实验测试了变频器在8 kHz、10 kHz、12 kHz载波频率下的电流时间谐波。表1所示为变频器在这3种载波频率下输出的电流时间谐波总含量大小。

表1 8 kHz、10 kHz以及12 kHz载波下电流谐波含量

从表中可以看出,随着变频器载波频率的上升(8~12 kHz),电流时间谐波总含量呈下降的趋势(表明电流畸变率不断减小),谐波含量分别从10%下降至5%最后降至3%。由此可见,提升变频器载波频率能显著削弱电流时间谐波。图3~5所示为8 kHz、10 kHz 以及12 kHz 载波下前100阶次电流时间谐波含量的大小。

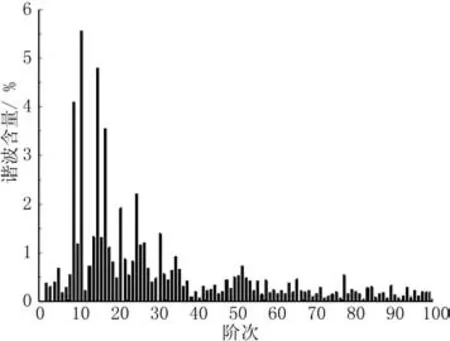

图3 8 kHz载波频率下电流各阶次时间谐波

同时,随着变频器载波频率的提升,谐波峰值逐渐往高频移动,单次谐波的最高峰值降低。然而在实际应用中,并不是变频器载波频率越高越好。

图4 10 kHz载波频率下电流各阶次时间谐波

图5 12 kHz载波频率下电流各阶次时间谐波

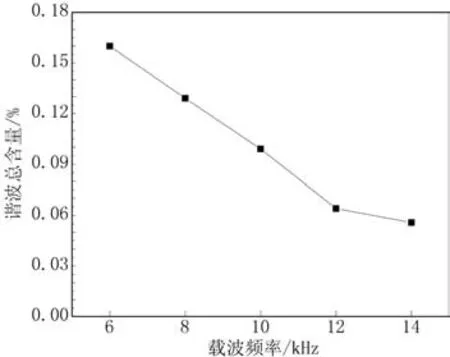

图6所示为变频器在各载波频率下(6~14 kHz)电流的时间谐波总含量与载波频率的关系。从图中可以看出当载波频率提高到一定程度时(12 kHz)图形出现了拐点。即继续提升载波频率,电流谐波含量下降的趋势变缓。这一现象表明了提升变频器载波到一定程度后,继续提升变频器载波频率对电流时间谐波的抑制效果将逐渐减退。而随着载波频率的不断提升,变频器内整流与逆变电路的功率开关管将更加频繁地启停,导致功率元器件乃至整个电路板功耗增大使得变频器发热量显著上升,导致整个变频系统无法有效散热。因此为保证变频器正常运行,系统将输送大量的冷却液至变频器以控制在合适的温度。此外,由于提升载波频率后电流时间谐波总含量下降趋势变缓,导致高速电机由电流谐波引起的附加损耗下降不明显,因此综合导致整个冷水机组效率下降,性能系数降低[11]。

图6 不同载波频率下总电流谐波畸变率

另一方面,由于载波频率过高致使功率开关管频繁启停,极大地增加变频器工作时的不稳定性,同时减少元器件寿命。因此,在实际的工程应用中,为提升冷水机组的运行效率并保障系统的有效运行,对变频器载波频率的选取以及电机损耗的计算至关重要。

2 高速永磁同步电机损耗分析

高速永磁同步电机相比普通电机具有体积小、转速高、功率密度大等特点。因此,为了保障电机高效、稳定、可靠地运行,在设计时,对电机进行损耗分析是必不可少的。此外,高速电机对比普通电机的运行环境要更加复杂,它是电场、磁场、流体场等多种物理场相互耦合的结果。因此以解析法分析电机中的磁密与各种损耗将存在一定的困难。尤其是高速电机铁耗的计算,在变频器SVPWM 供电模式下所注入的高频谐波将引起电机定转子产生附加损耗,计算结果会与纯电流源(正弦电流)完全不同。因此,仅用解析法分析高速电机损耗将难以满足工程需求。

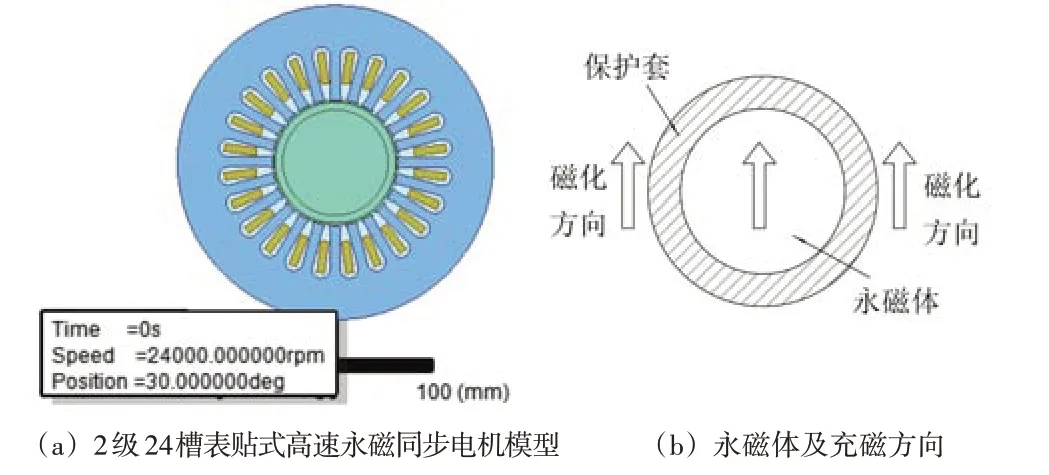

随着有限元仿真软件的发展,Ansys 有限元仿真技术已在力学、热学、流体等各个物理研究领域开始逐步应用。凭借着后处理方便、结果精确度高以及软件适用性好等优点已逐步获得工程技术人员的青睐[12]。本文以一台100 kW、24 000 r/min的表贴式高速永磁同步电机为例,运用Maxwell 有限元仿真软件,采用二维有限元仿真方法重点分析电机铁耗。图7(a)所示为表贴式高速永磁同步电机的仿真模型,图7(b)所示为永磁体磁化方向示意图。从图中可以看出电机定子采用单层绕组。为了保证高速下电机的有效运行,转子采用了一层高强度非导磁合金材料的保护套以防止永磁体碎裂及其他零部件松脱。同时,永磁体采用平行充磁的方式有利于减小电机气隙磁密的畸变从而有效降低电机涡流损耗。

图7 同步电机的仿真模型及永磁体磁化方向

表2 所示为高速永磁同步电机的相关参数。一台永磁同步电机损耗由定子铜耗、电机铁耗以及机械损耗组成。其中电机铁耗包括定子铁心铁耗以及转子涡流损耗。

表2 表贴式高速永磁同步电机主要参数

2.1 定子铜耗

定子铜耗指的是当定子中的绕组通入电流时所产生的焦耳热这部分的能量消耗。定义在m相绕组中,通过电流为I时的电阻损耗为:

式中:Rac为交流电阻,其解析表达式为:

式中:kR为电阻系数;N为匝数;lav为单匝平均长度;Sc为导体截面积;σ为导体电导率。

2.2 机械损耗

一般情况下,机械损耗由轴承摩擦损耗、转子风摩损耗和通风损耗这3 部分组成。本文研究的高速永磁同步电机采用磁轴承方案,在电机运行期间转子处于悬浮状态,因此可以忽略掉轴承摩擦损耗。另一方面,由于压缩机采用全密闭式结构,因此通风损耗比较小也可以忽略不计。

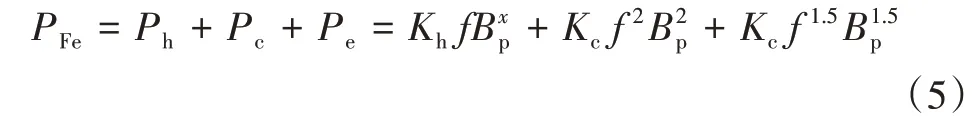

当电机运行至高速高频时,转子风摩损耗会随着电机转速的上升而上升。这种损耗可以认为是旋转体外表面与其周围的气体介质(通常是空气)摩擦造成的。根据Saari理论,电机转子的风摩损耗可以分为两部分,气隙处的损耗(Pw1)与转子端部的损耗(Pw2),则有:

式中:k为粗糙系数;Cm为转矩系数(可以通过测试得到);ρ为冷却剂密度;Ω为角速度;Dr为转子直径;lr为转子长度。

2.3 电机铁耗

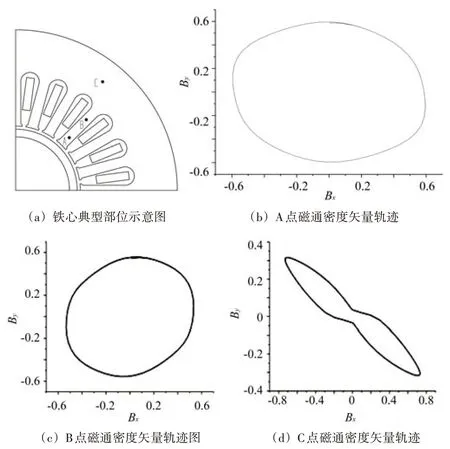

2.3.1 定子铁心损耗

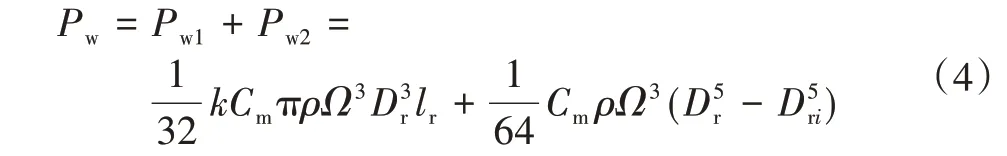

据目前研究,学术界对高速电机铁耗分析采用Bertotti 铁心损耗分立计算模型。即在纯正的三相正弦电流源驱动下,电机的损耗分为磁滞损耗Ph、涡流损耗Pc以及附加损耗Pe三部分组成。即:

式中:f为频率;Kh、x为磁滞损耗系数;Kc为涡流损耗系数;Ke为异常损耗系数。

从式(5)中可以看出要精准地计算高速电机定子的铁耗,除了要正确地计算电机模型的基本参数外,还需要准确地计算电机铁心内的磁通密度以及了解磁场在空间分布和时间上的变化规律。

采用Maxwell 有限元仿真技术对定子铁心几个典型部位进行磁场仿真,得到一个运行周期内定子铁心各部位磁通密度变化的波形,如图8(a)~(d)所示。从图中可以看到,在定子中各部位的磁化方式各不相同。在定子齿部为椭圆形旋转磁场,而在定子轭部为近似椭圆的不规则旋转磁场。因此,为充分考虑变频器SVPWM波供电所输出大量电流时间谐波与椭圆形旋转磁场而导致电机产生附加损的影响,根据谐波分析原理,对上述模型进行改写。

图8 运行周期内定子铁心各部位磁通密度变化波形

定子铁心的磁滞损耗为:

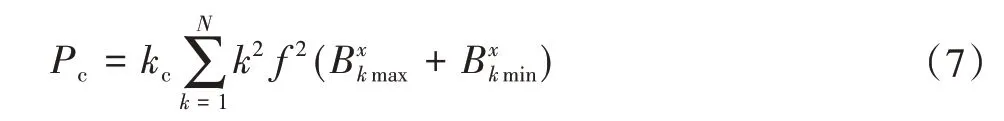

涡流损耗为:

异常损耗为:

式中:Bx、By分别为径向与切向的磁通密度。

2.3.2 转子涡流损耗

在高速永磁同步电机中,转子侧的涡流损耗主要由这3 个方面产生:(1)电机使用开口槽而导致电机气隙磁导的变化;(2)定子绕组磁动势引起的空间谐波;(3)基于变频器VPWM 波控制而导致的大量三相电流时间谐波。一般情况下,转子涡流损耗为:

式中:J为电流密度;J*为J的共轭复数;σ为电导率。

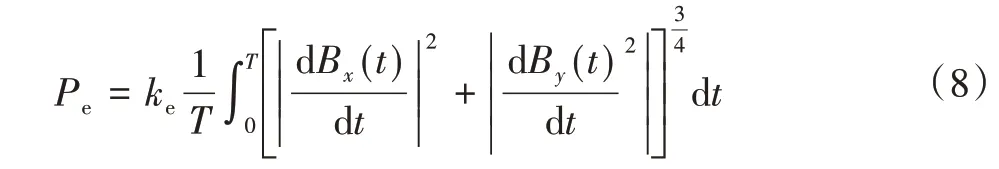

本文的研究对象为表贴式高速永磁同步电机。在永磁体外部的一层高强度非导磁金属保护套有效地屏蔽了谐波对永磁体的影响。图9(a)~(b)为高速永磁电机运行至额定点时转子部件的涡流密度分布情况。从图中可以看出永磁体最大涡流密度为9.7×105A/m²,护套最大涡流密度为6.6×106A/m²,显然护套表面的涡流密度比永磁体涡流密度约大1 个数量级。因此,转子侧的涡流损耗绝大部分集中在保护套而永磁体只占很小的一部分。

图9 电机运行至额定点时转子部件涡流密度分布

3 基于有限元技术的电机铁耗计算

3.1 不同载波频率下电机铁耗

为了探究不同载波频率下输入电流时间谐波对电机铁耗的影响,本文采用有限元分析方法对不同变频器载波频率下的电机铁耗进行了分析。

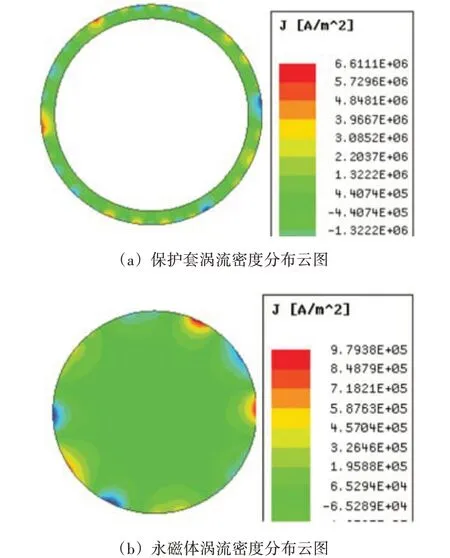

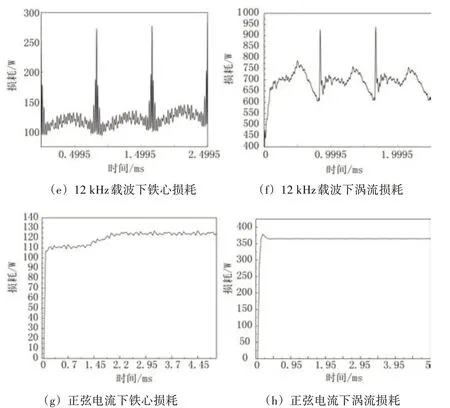

图10(a)~(h)为变频器不同载波频率以及理想电流源下(纯正弦电流)电机的铁心损耗与涡流损耗。从图中可以看到,由于注入了电流时间谐波,转子涡流损耗以及定子铁心损耗的波形相较于理想电流源都发生了不同程度的畸变。

图10 不同载波频率以及理想电流源电机的铁心损耗与涡流损耗

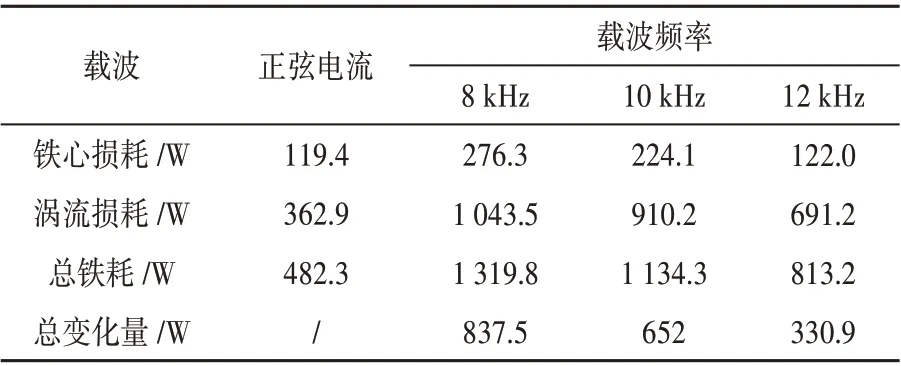

表3 所示为变频器不同载波频率下的电机铁耗。从表中可以看出,随着变频器载波频率的提升,电机总体附加损耗逐渐减小。定子铁心损耗、转子涡流损耗均与电流的时间谐波畸变率变化呈正相关的变化关系。

表3 变频器不同载波频率下的电机铁耗

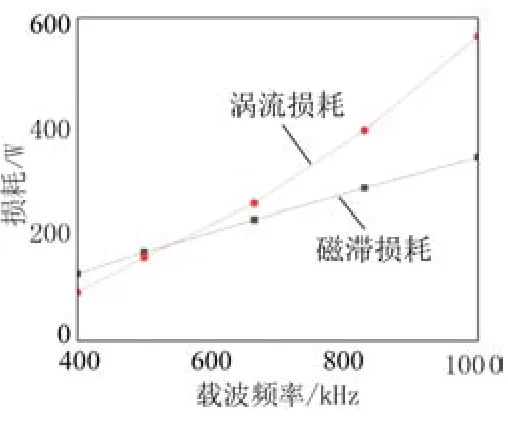

图11 与图12 所示为由变频器载波频率的变化(电流谐波含量的变化)而引起的电机涡流损耗与铁心损耗的变化趋势。从图中可以看出,转子侧涡流损耗随变频器载波频率的变化而显著变化。当电流时间谐波畸变率升高时,转子涡流损耗有明显上升的趋势。对比转子涡流损耗,定子铁心损耗随电流时间谐波畸变率变化不明显。

图11 不同载波频率下电机定子铁心损耗及涡流损耗

图12 不同载波频率下电机铁耗

由式(5)~(8)可知,影响定子铁心损耗的因素主要为磁滞损耗、涡流损耗与异常损耗。通常情况下异常损耗很小可以忽略,而定子铁心是由硅钢片叠压制作而成,当磁通交变时,虽然能感应出涡流,但明显得到了抑制。因此在电机运行频率较低时,定子铁心损耗中的磁滞损耗是主要影响因素。相对与磁滞损耗而言,定子涡流损耗数值较小。如图13 所示,总结了高速永磁同步电机定子铁心与频率变化的关系。可以看到,在低频段时(<550 Hz)定子磁滞损耗数值较大,是定子铁心损耗中的主要影响因素;而随着电机运行频率的不断提升,涡流损耗增长速率逐渐增大,最终在高频段时(>550 Hz)涡流损耗超过了磁滞损耗成为定子铁心损耗中的主要影响因素。因此定子铁耗在低频段对变频器载波频率的变化不敏感,不随电流时间谐波畸变率的变化而发生显著的变化。当电机运行在高频段时,定子铁心损耗随电流时间畸变率的上升而明显上升。

图13 不同频率下电机定子铁心损耗

3.2 不同载波频率下电机效率

为探究变频器不同载波频率对电机运行效率的影响,现对电机效率进行计算。如表4所示,对比了变频器不同载波频率下电机的效率,从表中可以看出在变频器SVPWM波供电模式下,电机效率要比理想电流源下的低,(载波为8 kHz时要低0.81%)其中由电流时间谐波引起的电机附加铁耗是引起电机效率下降的主要原因。

表4 变频器不同载波频率下的电机效率

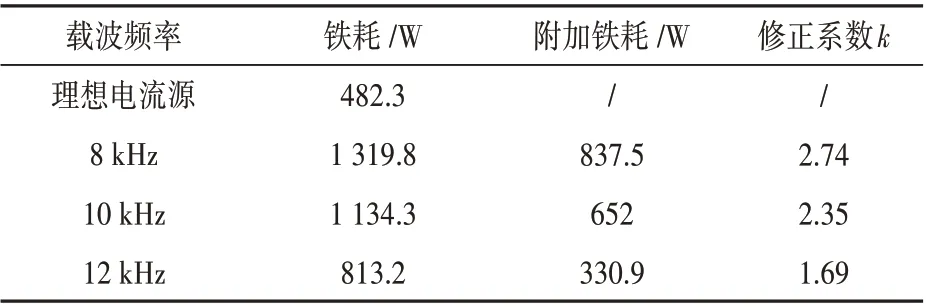

表5 汇总了变频器不同载波频率下电机总铁耗以及附加铁耗修正系数。考虑到电流时间谐波引起电机产生大量的附加铁耗,这里引入铁耗修正系数k(不同载波下电机铁耗与理想电流源下铁耗的比值)可以看出随着载波频率的降低(电流谐波畸变率的提升),电机铁耗的修正系数k有逐步上升的趋势,在变频器载波为8~12 kHz 之间变化时,修正系数k取值范围为1.69~2.74。

表5 不同载波频率下的电机铁耗及附加铁耗修正系数

3.3 相同载波下带入谐波相位角的电机损耗对比

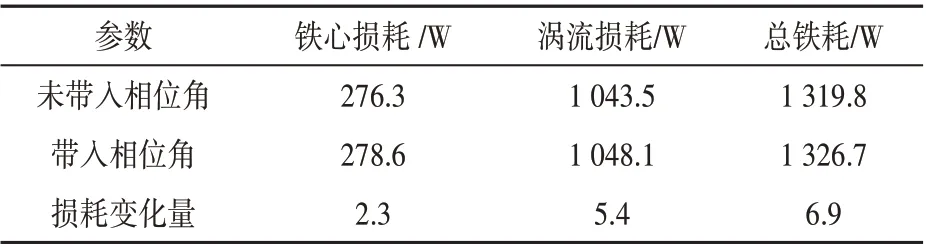

在实际测试中变频器逆变输出的电流时间谐波数据包括各次谐波的相位角,而以上仿真中输入的谐波均未带入相位角,因此对开关频率8 kHz 的谐波仿真设置对照仿真,带入各阶次电流时间谐波的角度,观察相同情况下电机铁心损耗与涡流损耗计算结果是否发生变化,以此分析带入相位角对电机损耗计算的影响。

表6 对比了带入电流时间谐波相位角前后电机铁耗的变化情况。从表中可以看出,在带入电流时间谐波相位角进行有限元仿真计算后定子铁心损耗与转子涡流损耗均有变化,但是变化的总铁耗幅值仅为6.9 W,因此可以认为添加谐波相位角进行仿真对高速电机损耗仿真结果影响很小,损耗的变化可看做仿真误差。

表6 带入电流时间谐波相位角后电机铁耗的变化

4 结束语

本文为深入研究在变频器不同载波频率下表贴式高速永磁同步电机铁耗,搭建了离心式水冷机组实验平台,并针对变频器不同载波下的电流时间谐波进行了测试,研究了变频器SVPWM 供电模式下输出的电流时间谐波分布规律。并以一台100 kW、24 000 r/min表贴式高速永磁同步电机为例,在借助实测数据的基础上利用有限元仿真计算,对比了不同变频器载波频率下的电机铁心损耗、涡流损耗,总结了电机铁耗相关变化规律,得到如下结论。

(1)变频器SVPWM 供电模式下的电流时间谐波幅值与载波频率相关,电流谐波主要分布在载波频率以及载波频率的整数倍附近,且电流波形的畸变率与变频器载波频率呈负相关关系(在载波频率为12 kHz 时出现拐点),随着载波频率的提升,谐波峰值逐渐往高频移动,单次谐波的最高峰值降低。

(2)当电机运行在低频段时,定子铁心损耗对电流谐波畸变率的变化不敏感,在电机运行在高频段时,定子铁心损耗随电流谐波畸变率的变化呈明显的正相关关系。

(3)电机总铁耗随着谐波畸变率的增加而增大,在电机运行在低频段时,转子涡流损耗的变化占据了主要因素,此外带入谐波相位角对于电机铁耗有限元仿真结果没有影响,验证了不带入谐波相位角时电机损耗仿真数据的准确性。

(4)引入了电机铁耗修正系数k,铁耗系数k会随着变频器载波频率的变化而变化,二者呈负相关关系。当变频器载波频率在8~12 kHz 之间变化时,修正系数k取值范围为1.69~2.74。

(5)提升变频器载波频率会有效降低电机损耗、提升电机效率,但同时也会增加变频器功耗且容易引起变频器系统的不稳定。因此想综合提升水冷机组制冷系数需综合考虑合理选取变频器载波。