乳胶丝挤出工艺系统改进设计及胶液恒压控制

2022-07-28甘木伙甘泽培温澄滨王天雷

甘木伙,甘泽培,温澄滨,王 柱,王天雷

(1.开平市嘉仁乳胶设备制造有限公司,广东 开平 529337;2.五邑大学智能制造学部,广东 江门 529020)

0 引言

乳胶丝因其弹性优良、绝缘性高、拉伸强度高、耐磨性良好等特点,在服装、家具、医用及军事等行业应用广泛[1]。受乳胶丝原料产地影响,乳胶丝生产主要集中印度尼西亚、泰国、马来西亚等东南亚国家,国内乳胶丝生产规模尚小,产品主要依赖进口。随着乳胶丝应用领域发展,特别是纺织服装行业,对乳胶丝质量要求不断提高[2]。

目前,国际上意大利浦赛斯公司(Process Engineering S.r.L)生产成套设备居国际领先水平,在泰国、马来西亚、印度等国家出售多条生产线,该公司技术和设备特点可概括为:生产线自动化水平较高、能耗低;改进后醋酸回收装置可回收60%~80%醋酸,降低了成本和污水排放;一次可同时压出400根胶丝,生产效率较高。

嘉仁乳胶设备制造公司是制造乳胶丝成套装备的企业,生产线长132 m,设备占地面积约600 m2。该公司2006 年研制出拼带乳胶丝成套装备,特别是对生产线中的胶带冷却、胶丝隔离与拼带,以及恒压挤出控制等工艺与设备一直在进行改进与完善[1,3-5]。截止目前,已为福建三信、浙江瑞安金盛、越南DAKRUCO、福建百祺、海南经纬等公司提供了52 条一次可同时挤压出368 根胶丝的高性价比的成套乳胶丝生产线,目前均在正常运行。

乳胶丝挤出是乳胶丝生产中一道重要工序,胶液挤出压力的变化造成挤出乳胶流量的波动,导致胶丝直径的一致性下降,甚至产生断丝。针对上述问题,本文对乳胶丝生产线的挤出工艺及胶丝恒压挤出控制系统进行了分析研究,并改进设计了一种乳胶丝恒压液位控制的挤出工艺系统,实现了胶液挤出时恒压闭环控制。

1 乳胶丝挤出工艺

挤出工艺是乳胶丝生产过程中的一个最为重要的环节,大致可分为4 种:(1)采用挤出机挤出圆型橡胶丝工艺;(2)薄片切割排丝工艺,即采用薄片将橡胶切割为方型截面积橡胶排丝工艺;(3)常压下醋酸凝固压出法单根乳胶丝工艺;(4)恒温恒压醋酸凝固压出法拼带乳胶丝工艺。上述4 种胶丝工艺中,工艺(1)已被淘汰。工艺(2)由于规格较少,比重大,弹性低,伸长小,无法满足包装线500%开度要求,且截面为方型,织出的松紧带表面不平整,只适用于低档产品。工艺(3)生产效率低,目前也已淘汰。工艺(4)为恒温恒压醋酸凝固压出法的拼带乳胶丝工艺,该工艺效率高,能耗低,外观漂亮,适用于国际标准(80 锭)包线机使用,是目前较为先进的胶丝生产工艺。

1.1 改进前乳胶丝挤出工艺系统

恒压乳胶丝挤出工艺系统由胶料罐、高位罐、挤出总管、送料胶管、回流除泡装置、低位罐(直径500 mm)、送料气动隔膜泵、挤出总成、回流口、液位标识管、溢流口、过滤器、食品级隔膜阀、调节总管阀门和回流阀等组成[6]。关键装置如下。

(1)回流真空除泡装置

该装置为公司自制装备,利用回流胶液沿切向输入后的压力在罐内形成搅拌,使胶液中的气泡迅速上升,真空作用加速其破裂,空气由真空泵抽出,实现快速脱气。

(2)送料气动隔膜泵

该泵以压缩空气为动力,在其两个对称工作腔中各装一块有弹性的隔膜,联杆将两块隔膜结成一体[7]。压缩空气从泵的进气接头进入配气阀后,推动两个工作腔内的隔膜,驱使联杆联接的两块隔膜同步运动。与此同时,另一工作腔中的气体则从隔膜的另一侧排出泵外。一旦到达行程终点,配气机构则自动地将压缩空气引入另一个工作腔,推动隔膜朝相反方向运动,形成两个隔膜的同步往复运动。每个工作腔设置有两个单向球阀,隔膜的往复运动,工作腔容积不断改变,迫使两个单向球阀交替地开启和关闭,实现液体连续地吸入和排出。其主要特点为:容积式工作,且进口为球阀,可输送含颗粒、不同粘度或腐蚀性粘稠的流体,不易堵塞;对物料搅动小,剪切力极低,适用于不稳定物质的输送等。

(3)过滤器

选用由多个50目的无纺布袋组成的顶入袋式过滤器,具有过滤精度高、处理量大、成本低、维护方便等特点。

(4)隔膜阀

该阀采用隔膜作启闭件封闭流道、截断流体、并将阀体内腔和阀盖内腔隔开的截止阀。隔膜常用橡胶、塑料等弹性、耐腐蚀、非渗透性材料制成,其结构简单,密封和防腐性能较好,流体阻力小,适用于低压、低温、腐蚀性较强和含悬浮物质的流体介质。

此外,挤出总成、浮力式液位显示器和液位标识管等将在本文第2节中详述。

1.2 乳胶丝挤出工艺流程

混合胶料以胶乳为主要原料,加上二氧化钛、氧化锌、硫磺等20 余种其他工业原料,经搅拌、均质再装入罐中,再经过滤后进入挤出总成,挤出后要直接进入含有一定比例的醋酸,再经过一定温度的水去掉醋酸。出水后乳胶丝需作烘干、脱硫处理,并按所需宽度进行压制成带。

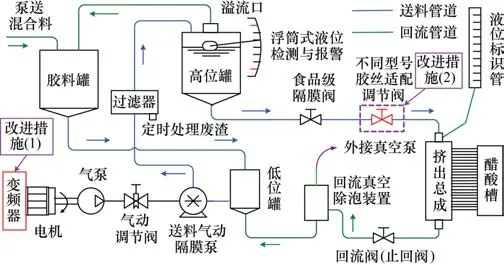

乳胶丝挤出工艺流程如图1 所示,根据胶液的流向分析如下。

图1 乳胶丝挤出工艺中的自动恒压系统

(1)混合胶料进入挤压总成回路:由泵送入胶料罐→直径为500 mm的低位罐→送料气动隔膜泵→过滤器→高位罐→食品级隔膜阀和调节总管阀门→挤出总成→经由辊筒→落入醋酸槽。

(2)回流余料循环回路:挤出总成流出回流余料→回流阀→回流除泡装置→低位罐→送料气动隔膜泵→过滤器→高位罐→挤出总成(重复使用)。

(3)动力回路:电机+变频器→气泵→气动节流阀→送料气动隔膜泵。

(4)高位罐料液溢出回路:溢出口→胶料罐,同时液位报警。

(5)恒定压力控制回路:本文第2节中详述。

2 胶液挤出恒压控制系统

2.1 挤出总成组成及工作过程

(1)挤出总成的组成

挤出总成由进料管、稳压器、出料胶管、进料筒、连接胶管、不锈钢出料管、挤出接头、出料连接胶管和玻璃喷头等组成,如图2所示。

图2 乳胶丝挤出总成

(2)挤出总成工作过程

高位罐内的乳胶液(界面高度为45 m)经由食品级隔膜阀和调节总管阀门→进料管→稳压器→出料胶管(8根)→出料筒(长4 m,内径为108 mm 不锈钢管,管上沿轴向,两排均布、错开地排列了368 个小孔,孔上焊有不锈钢挤出接头)→连接胶管→玻璃喷头(孔径可选配1.80 mm、1.45 mm、1.0 mm 等)→乳胶丝→经由辊筒→落入醋酸槽进行凝胶、固化定型。图2(a)中的箭头为乳胶流经方向,图2(b)所示为挤出总成后面部分的结构布局。

2.2 自动恒压装置

2.2.1 基本要求

要求乳胶丝弹性优良、拉伸强度高、抗撕裂性和耐磨性良好等特点,胶丝直径一致。根据乳胶丝工艺要求,挤出喷头处乳胶压力值恒定为0.45 MPa,乳胶比重为0.993 g/cm3。设计的高位罐液面与挤出喷头的落差为4.5 m,可满足上述基本要求。除喷头孔径外,胶料流经喷头的流量和速度均影响胶丝直径,而喷头处胶料压力则直接影响其流量和速度。

2.2.2 高位罐液位检测与控制

(1)液位检测方法

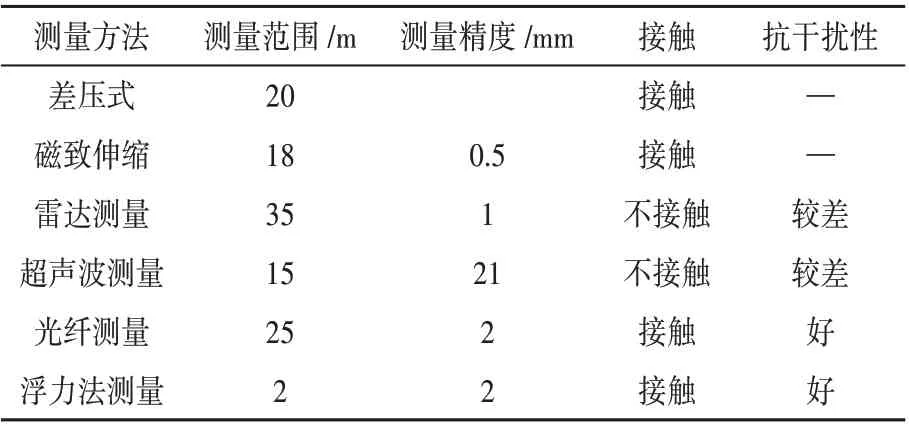

液位检测按其工作原理可分为[8-12]:①差压式(静压式),即根据液柱或物料堆积高度变化对某点上产生的静(差)压力的变化的原理测量物位;②磁致伸缩液位测量是引用磁致伸缩线性位移传感器进行测量;③雷达液位测量法采用的是微波脉冲测量原理;④超声波液位测量是采用脉冲回波法来检测液位;⑤光纤液位测量原理是利用力平衡原理和光传感技术实现对液位检测;⑥浮力式液位检测是根据浮子高度随液位高低而改变或液体对浸沉在液体中的浮筒的浮力随液位高度变化而变化的原理来测量液位。

几种液位测量方法的性能如表1 所示。由表可知,差压法检测方法直观、简单,但操作时间较长,不适用于较恶劣环境;磁致伸缩液位测量法的测量精度较高,测量范围大,测量精度可达0.1~0.5 mm,但液位仪与被测液体接触,易腐蚀;雷达液位检测是近年来一种很先进的检测方法,其测量范围相对其他的检测方法大,但雷达信号以电磁波的形式传播,抗干扰性较差;超声波检测的精度很高,但抗干扰性、稳定性较差;光纤液位测量不带电,抗电磁干扰,适合在易燃易爆场所使用,其传输容量大,测量范围广,但测量精度有待尽一步提高。

表1 储罐液位检测方法对比

浮力法测液位是依据力平衡原理,配合扭力管的力学感应保证液位测量的精度。在介质密度变化较小、操作压力范围宽的场合,宜选用浮筒式液位计测量液位(界面)。浮筒液位计通常应用于以下3 种情况:①测量范围在2 000 mm 以内,密度为0.5~1.5 g/cm3的液位测量;②测量范围在1 400 mm 以内,密度差为0.15~0.5 g/cm3的液体界面测量;③真空、负压或易气化液体的液位测量。

(2)液位控制

根据上述分析,考虑实际工况与工作环境,选择浮筒液位计与磁翻板液位计进行检测与控制液位,见图1。浮筒液位计是将浮筒沉浸于液体,检测浮筒位置的变化可测出液位高低。磁翻板液位计是基于浮力原理和磁性耦合作用原理设计的。当被测容器中的液位升降时,液位计主导管中的浮子也随之升降,浮子内的磁钢通过磁耦合传递到现场指示器,实现液位的指示。其特点为结构牢固、工作可靠、显示醒目。

(3)测控方法

液位测控方法如图3所示,当液位高度发生变化时,浮子会跟随液面上下移动,测出浮子的位移可知高位罐胶液界面高度的变化量。对胶液界面高度的控制是通过电机带动气泵,驱动气动隔膜泵将胶液从低位罐送至高位罐来实现。

图3 胶液挤出压力检测与控制流程

由于高位罐需要频繁补充胶液,并考虑节能、噪声和使用寿命等因素,系统采用了变频电机。

当高位罐胶液界面高度H低于设定高度H0(( 45±0.5 ) m ) 时,即H≤44.5 m,与之对应的胶丝挤出压力p≤0.445 MPa,系统报警,同时启动变频电机驱动气泵,送料气动隔膜泵将胶液送向高位罐输。

当胶液的界面低于设定的高度时,即H>45.5 m,则p>0.455 MPa,液位高于允许值,系统报警,同时停止变频电机,切断胶料输送工作。

一般情况允许保持有少量胶乳混合液通过溢流口回流到胶料罐,用以保持高位罐的液位恒定。图4~5 所示分别为后续的乳胶丝定型和拼带工序。

图4 乳胶丝落入醋酸槽定型

图5 乳胶丝拼带

2.3 恒压系统存在问题分析及改进措施

(1)原系统的驱动电机为一般异步电机,对高位罐液位传感器信号反映不灵敏,在频繁启动/停止时,驱动电机动作滞后,使胶丝挤出压力波动范围大,导致丝径偏差和挤出时断丝率偏大,胶丝质量不稳定。改进措施如图1 所示。增加德国SEW 公司生产的0.37 kW 变频电机,电机(K37DRS71S4)、控制器(MC07B0005),该电机对频繁启动/停止的信号反应迅速,降低胶丝挤出压力的波动,丝径偏差控制在±0.02 mm范围。

(2)由p=Q/v(p为压力;Q为流量;v为流速)可知,当胶丝喷头处压力p恒定,Q↑→v↑;当喷头孔径ϕ改变时,ϕ↓→v↑;即胶丝由喷头挤出速度v与孔径成反比;挤出工艺要求不同直径规格的胶丝挤出落入醋酸槽进行凝胶的速度一致,v过大醋酸槽无法很好地处理,v太小影响生产率。针对上述情况,在胶丝喷头处增加了不同型号胶丝适配调节阀(图1),控制乳胶流量,适应不同直径规格的胶丝产品。

3 新系统投产应用及性能检测

(1)检测产品与采用方法

不同批次的产品为37#胶丝,每间隔2 h 采样一次进行检测。

(2)检测项目与检测方法

部分检测项目是采用我国工业与信息化部2012年发布标准[13-14]。

(3)检测结果

如表2 所示,根据所列指标对最新一代乳胶丝生产线的37#胶丝产品进行检测,并将结果与改进前生产线产品检测数据进行对比。

表2 改进前后系统部分指标实测值及其对比

由检测结果可以看出,改进后的恒压挤出系统生产的胶丝外观缺陷率、挤出时断丝率和600%定伸永久变形分别减少了10%、0.7%和7%,丝径偏差由±0.06 mm减少到±0.02 mm,扯断伸长率和原料利用率分别提高了7.69%和5.3%。

4 结束语

(1)研制的成套乳胶丝生产线可同时挤压出368 根胶丝,与国外同类产品比较,该系统具有结构简单、维护方便、性价比高等特点,已为国内外企业提供了52 条成套乳胶丝生产线,目前均在正常运行。

(2)改进设计的胶丝恒压挤出控制系统可适应不同型号胶丝生产的快速调节与胶液挤出恒压闭环控制,投产运行结果表明该系统工作稳定。

(3)检测结果表明:改进后的恒压挤出系统生产的胶丝外观缺陷率、挤出时断丝率和600%定伸永久变形分别减少了10%、0.7%和7%,丝径偏差由±0.06 mm 减少到±0.02 mm,扯断伸长率和原料利用率分别提高了7.69%和5.3%。