汽车起重机变转速泵阀复合控制研究*

2022-07-28和进军

袁 丹,王 飞,张 诚,和进军,艾 超

(1.三一汽车起重机械有限公司,长沙 410600;2.新疆工程学院机电工程学院,乌鲁木齐 830023;3.燕山大学机械工程学院,河北 秦皇岛 066004)

0 引言

汽车起重机作为现代社会非常重要的一种工程机械,由于其具有机动性能好、承载能力大、起重范围广、适应性强等特点,广泛应用于建筑、桥梁、大型设备安装、铁路等多个工程领域[1]。随着起重机的发展需要,负载敏感技术在起重机领域得到了充分发展和广泛应用。负载敏感系统能够将负载所需要的压力流量与负载敏感泵所输出的压力流量进行匹配,从而降低系统的溢流损失,提高系统的效率[2-3]。在现有汽车起重机的LS 系统中,当系统处于怠机工况时,电机仍以较高的转速来保证系统控制油压,多余的流量均溢流损失掉。变幅伸缩机构单独动作时由于负载铭感泵有预设压力裕度,导致这部分压力均损失在压力补偿阀和换向主阀上,系统能量效率低[4]。复合动作系统最大负载压力通过液压管道传输至负载敏感泵实现压力闭环控制,信号传输慢,动态响应速度不高[5]。

为了解决起重机存在的能源浪费严重问题,许多学者展开了相应研究。叶彦鹏、赵秋霞等[6-7]设计出一款新型负载敏感的平衡阀,使汽车起重机在空载情况下系统节能94.7%。QUAN 和SUGIMURA 等[8-9]提出采用伺服泵控技术对系统的执行元件进行直接控制,提升了整机能源的利用率。王新等[10]设计一种可应用于起重机起升机构的闭式能量可再生液压系统,使能量回收系统的节能效率达到43.3%。张国泰等[11]提出一种带阀后压差补偿功能的负载口独立控制集成阀,并对节能特性进行了AMESim-MATLAB 的联合仿真。王菊敏等[12]设计新型阀后补偿多路阀,并建立仿真模型,结果表明该阀能够有效降低阀口压力损失,减少能量损耗。刘春桐等[13]对起重机吊重进行了动态特性分析,设计了基于模糊自适应控制的PID 控制器,并通过仿真和实验验证了该控制器具有较好的动态特性。侯文礼等[14]建立起重机回转机构动力学模型,并通过仿真分析总结出回转机构平稳运行的特性规律。秦仙荣等[15]利用移动载荷法和移动质量法对起重机主梁建立了动力学方程,通过有限元模拟分析其动态响应。

本文针对汽车起重机变幅伸缩机构传统LS系统存在的固有缺陷,基于单独和复合动作的运动特性,提出采用变转速泵阀复合控制方案:怠机工况通过电机扭矩限幅降低电机的转速;单动工况采用电机泵组直接控制变幅伸缩机构运动速度,减小补偿阀和主阀的节流损失;复动工况通过泵口及负载压力反馈,电机扭矩闭环实现电控负载敏感功能,信号传输快,动态特性高。最后基于AMESim 软件平台对泵阀复合控制方案进行仿真分析,验证了该方案的节能性和高动态特性。

1 起重机变幅伸缩液压原理简介

1.1 LS系统

汽车起重机变幅机构的作用是调整起重臂的举升角度,伸缩机构的作用是调节起重臂的伸出长度。现有的变幅伸缩LS系统主要由负载敏感泵、液控主阀、阀前压力补偿器、平衡阀及溢流阀等组成,LS 系统液压原理如图1所示。

图1 LS系统液压原理Fig.1 Hydraulic principle of LS system.

变幅和伸缩机构的运动原理基本相同,因此以伸缩机构为例讲解系统工作原理。伸缩机构伸出时液控主阀向左位移动,油液从液压泵的出口流经阀前压力补偿器、液控主阀以及平衡阀进入到伸缩缸的无杆腔,进而带动伸缩臂伸出,伸缩机构缩回时液控主阀向右位移动,高压油将平衡阀打开,同时进入有杆腔带动起重臂回缩,通过控制主阀的开度控制执行机构的运动速度。梭阀将负载最大压力经过管道引入负载敏感泵控制口,通过实时调节泵排量大小保证泵的输出压力比最大负载压力多出一定的压差值,实现泵输出流量与负载所需流量的匹配。

1.2 变转速泵阀复合控制系统

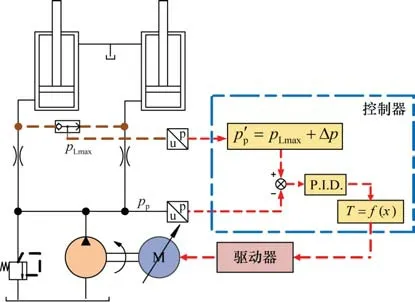

变转速泵阀复合控制方案液压原理如图2所示。

通过采集变幅伸缩电控手柄的开度信号,判断起重机的工作状态,压力传感器采集泵出口以及负载的最大压力反馈到控制器中,控制器进而控制永磁同步电机转速调节定量泵输出流量,控制先导比例阀输出的控制油压调节液控主阀开度,最终实现定量泵——主阀——液压缸的流量匹配。

2 控制方案

起重机变幅伸缩机构在工作过程中主要分为怠机、单动及复动3 种工况,以下基于变转速泵阀复合控制系统分别对这3种工况的控制方案进行阐述。

2.1 怠机工况

当变幅伸缩机构不动作时,系统处于怠机工况,怠机时需要电机泵组向系统提供3 MPa 的控制油压,辅助卷扬和回转机构制动。在传统LS系统中,电机只是模拟了发动机按挡位调速的功能,怠速时一直保持800 r/min,转速较高,增加了电机和液压系统的功率损耗。针对LS系统怠机能耗高的问题,提出电机扭矩限幅控制策略,当系统检测到变幅、伸缩机构的控制手柄处于中位时,即可判断整个液压系统处于怠机状态。电机带动定量泵产生的压力扭矩方程为:

式中:T为定量泵的输入扭矩,N·m;pp为定量泵出口压力,MPa;Dp为定量泵排量,mL/r;η为定量泵总效率。

由式(3)可知,由于定量泵的排量不变,即可通过限制电机输出扭矩的方式,将定量泵的出口压力限制在3 MPa,此时电机工作在较低的转速,输出的油液只维持液压泵和系统的泄漏,不存在溢流损失,从而降低了系统的能量损耗。其怠机工况的控制逻辑如图3所示。

图3 待机工况控制框图Fig.3 Standby condition control block diagram

2.2 变幅伸缩机构单动

起重机泵阀复合控制系统中变幅伸缩机构单独动作时采用变转速泵控方案。液压缸伸出时手柄开度0<α≤αmax,缩回时-αmax≤α<0,手柄开度范围对应电机的转速的范围nmin≤n≤nmax,进而给定电机相应的转速值。同时控制器根据手柄的开度方向判断液压缸处于伸出还是缩回状态,进而给定主阀最大开度信号以及开度方向信号,使其阀口全开。变幅伸缩机构单独动作控制框架如图4所示。

图4 单独动作控制构架Fig.4 Individual motion control architecture

变转速泵控方案液压泵提供的流量即为系统所需的流量,虽然主油路仍然经过压力补偿器,但由于主阀一直处于全开状态,液压泵的输出流量小于主阀的理论通过流量,系统处于流量饱和状态,此时压力补偿器基本不起减压作用,主阀压差损失小,相较于LS系统减小了大量的节流损失,提高了能量利用率。

2.3 变幅伸缩机构复动

(1)电机泵组控制方案

起重机变幅伸缩机构复合动作时通过电信号泵口及负载压力反馈,电机扭矩闭环来保证电机泵组提供系统所需的基础流量。其控制的原理为:压力传感器分别检测液压泵出口压力pp以及变幅伸缩机构负载腔最大压力pLmax,并将压力信号传输至控制器中,控制器将最大负载压力加上节流口压降Δp作为目标信号与泵出口压力反馈信号进行对比并计算偏差,通过PID 控制器运算,输出信号转换变为电机的目标转矩值T并传输至电机驱动器中,由电机驱动器控制电机的输出扭矩,使泵口压力逐渐逼近目标值,最终保证定量泵输出压力随负载压力时变,从而提供系统所需的基础流量,复合动作电机泵组闭环控制架构如图5所示。

图5 复合动作电机泵组压力闭环控制构架Fig.5 Pressure closed loop control framework of compound action motor pump group

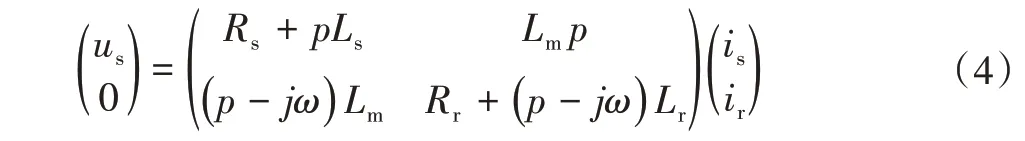

永磁同步电机的动态特性可描述为:

式中:us为定子轴系电压矢量,V;Rs为定子电阻,Ω;Rr为转子电阻,Ω;p为微分算子,d/dt;Lm为互感,H;Lr为转子电感,H;Ls为定子电感,H;is为定子电流,A;ir为转子电流,A;ω为电角速度,rad/s。

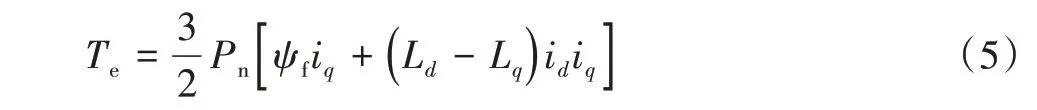

永磁同步电机的电磁转矩方程为:

式中:Te为内部电磁转矩,N·m;Pn为极对数;ψf为永磁体磁链,H;id、iq为定子电流d-q轴分量,A;Lq、Ld为定子电感d-q轴等效电感,H。

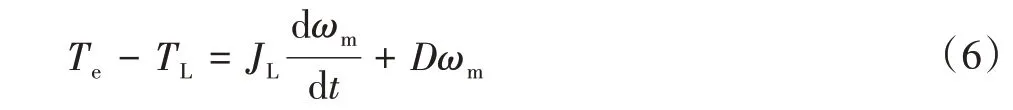

运动方程为:

式中:Te为内部电磁转矩,N·m;TL为对应负载转矩,N·m;JL为等效转动惯量,kg·m2;ωm为电机机械角速度,rad/s;D为电机阻尼系数。

永磁同步电机通过转矩估算、磁链估算、转子位置估算、转矩调节器和磁链调节器等模块实现对电机转矩的控制。

(2)液控主阀控制方案

起重机变幅伸缩机构复合动作液控主阀根据定量泵流量饱和状态进行调控,其控制架构如图6 所示。当检测到变幅伸缩手柄均不在中位,此时起重机处于复合动作工况。电手柄将开度信号α1、α2转化成电信号并传输到控制器中,控制器根据电信号大小计算出变幅伸缩主阀理论开度大小Xt1、Xt2,进而得到通过变幅伸缩主阀的理论输出流量Qt1、Qt2,再加上先导控制油耗Qpilot和泄漏油耗Qleak,最终匹配得到液压泵所需要提供的理论流量Qtp,由于泵的排量一定,即可计算电机的理论输出转速nt。

图6 液控主阀控制构架Fig.6 Hydraulic control main valve control frame

当理论转速小于或等于电机的最大输出转速nmax时,系统处于流量不饱和状态,主阀的实际开度等于理论计算的开度值,当理论转速大于电机的最大输出转速时,系统处于流量饱和状态,实际变幅伸缩主阀的开度为其理论开度Xt1、Xt2与电机最大转速和理论转速比值nmax/nt的乘积,按照比例降低各个负载所需的流量,从而有效避免了流量饱和时油液优先流入小负载执行机构的问题。

3 AMESim仿真研究

3.1 仿真模型

起重机变幅伸缩机构LS系统AMESim模型如图7所示。

图7 LS系统仿真模型Fig.7 LS system simulation model

起重机变幅伸缩机构变转速泵阀复合控制系统单独动作和复合动作AMESim仿真模型分别如图8、图9所示。

图8 泵阀复合控制系统单独动作仿真模型Fig.8 Single action simulation model of pump and valve compound control system

图9 泵阀复合控制系统复合动作仿真模型Fig.9 Compound action simulation model of pump and valve compound control system

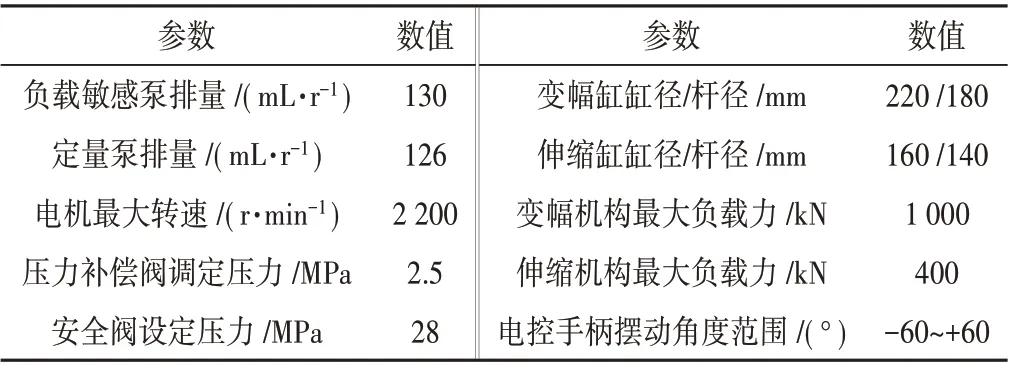

LS系统及泵阀复合控制系统仿真参数如表1所示。

表1 仿真参数表Tab.1 Simulation parameter table

3.2 仿真模型验证

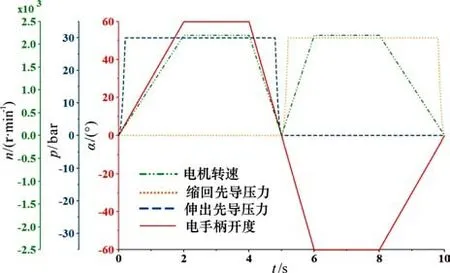

变幅伸缩泵阀复合控制系统单独动作时以伸缩回路为研究对象,设置电手柄在0~2 s 匀速从0°增加到60°,2~4 s保持稳定,4~6 s匀速从60°减小到-60°,6~8 s保持稳定,8~10 s匀速返回中位。仿真得到手柄开度、主阀两侧先导油压以及电机转速曲线如图10 所示。由图可知,电机转速与手柄开度成正相关;在电手柄开度为正时,主阀伸出侧先导压力迅速增加到30 bar(1 bar=0.1 MPa)并保持恒定,缩回侧先导压力为0;在电手柄开度为负时,主阀缩回侧先导压力迅速增加到30 bar并保持恒定,伸出侧先导压力为0,因此在单独动作时主阀只起到换向作用,阀口开度最大,通过调节电机转速进而控制单独动作时的运动速度,进而验证了单独动作仿真模型的正确性。

图10 单独动作仿真曲线Fig.10 Individual action simulation curve

在变幅伸缩泵阀复合控制系统复合动作时,设置变幅回路在0~10 s 内外负载力由0 增加到800 kN,伸缩回路在0~10 s 内外负载力由0 增加到200 kN,两个回路的电控手柄开度均为30°不变,即两个回路主阀阀口开度均为50%,各回路负载力和流量的仿真结果如图11、图12所示。

图11 变幅回路负载力及流量曲线Fig.11 Amplitude loop load and flow curve

图12 伸缩回路负载力及流量曲线Fig.12 Load and flow curve of expansion loop

由图11 可知,变幅机构外负载力在10 s 增加到800 kN,支路流量约在1 s达到最大流量128.5 L/min,并保持恒定;由图12 可知,伸缩回路外负载力在10 s 增加到200 kN,支路流量也在1 s 左右达到最大流量133.8 L/min,并保持恒定,两条回路流量基本相同。比较两条回路可知,系统支路的流量变化和外负载力无关,只和阀口开度有关,进而验证了复合动作仿真模型的正确性。

3.3 节能仿真分析

(1)怠机工况

设置变幅、伸缩手柄的开度都为0°仿真时间为8 s,分别对LS系统和泵阀复合系统在待机工况时的功率损失进行仿真,仿真结果如图13 所示。由图可知,仿真曲线在0.5 s以后基本达到稳定状态,LS系统功率损失稳定在3.4 kW,泵阀复合控制系统功率损失稳定在2.7 kW,功率损失减小了约20%,证明了通过电机扭矩限幅能够有效降低系统在待机工况时的能量损失。

图13 LS系统待机工况功率损耗Fig.13 Power loss diagram of LS system in standby mode

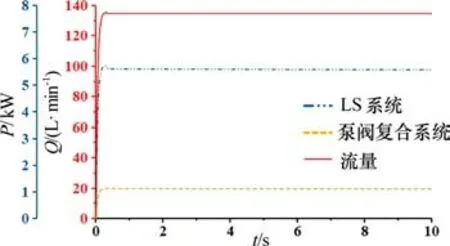

(2)单动工况

在泵阀复合控制系统中,单独动作时主阀阀口全开,处于流量不饱和状态,主阀以及压力补偿阀上的节流损失小。以伸缩机构为例,电控手柄开度为30°保持不变,工作负载为恒定200 kN,设置仿真时间为10 s,分别对LS系统和泵阀复合控制系统在压力补偿器和主阀的功率损失进行仿真,结果如图14 所示。由图可知,仿真曲线在0.5 s 以后基本达到稳定状态,稳定时通过主阀的流量为134.9 L/min,LS 系统功率损失稳定在5.6 kW,泵阀复合控制系统功率损失稳定在1.13 kW,功率损失减小了80%,证明了在单独动作时,通过电机泵组直接控制执行机构的运动速度,能够有效降低系统在压力补偿器和主阀上的能量损失。

图14 LS及泵阀复合控制系统功率损耗Fig.14 Power loss diagram of LS and pump-valve compound control system

3.4 动态特性分析

变幅伸缩机构复合动作时,通过泵口和负载电信号压力反馈,电机扭矩闭环的控制方式实现负载敏感功能,通过仿真对其动态特性进行分析。设置变幅和伸缩机构的负载力分别为500 kN 和200 kN,变幅和伸缩主阀的阀口开度在0 s 时均阶跃到30°并保持不变。仿真得到泵出口压力和变幅机构运行速度分别如图15、图16所示。由图可知,在达到目标压力和流量时,LS 系统相较于泵阀复合控制系统泵口压力滞后约0.2 s,变幅机构速度滞后约0.4 s。泵阀复合控制系统能够更快的建立目标压力和流量,动态响应特性更好。这是因为新系统采用变转速控制技术,永磁同步电机的响应时间要优于负载敏感泵。同时LS 系统的负载压力是通过液压管道传输至负载敏感泵进行控制,信号传输慢,而泵阀复合控制系统通过传感器采集泵口和负载压力,并以电信号的形式反馈至控制器中对电机进行控制,信号传输快。因此通过仿真分析验证了复合动作泵阀复合控制系统的响应性能更优越。

图15 泵口压力仿真曲线Fig.15 Pump mouth pressure simulation curve

图16 变幅机构速度仿真曲线Fig.16 Velocity simulation curve of luffing mechanism

4 结束语

针对起重机变幅伸缩机构,提出一种变转速泵阀复合控制方案,对怠机、单动和复动3 种工况分别设计了相应的控制策略。

(1)怠机工况通过电机扭矩限幅的方式保证系统控制油压,减小电机转速,能量损耗降低20%。

(2)单动工况通过电机变转速直接控制输入到执行机构的流量,减小了压力补偿器和主阀的节流损失,能量损耗降低80%。

(3)复动工况通过电信号压力反馈,电机扭矩闭环实现电控负载敏感功能,信号传输快,电机响应好,动态特性优于LS系统。