激光熔融沉积TC4-IN625双金属结构梯度过渡区的组织

2022-07-28徐国建王辰阳王文博张国瑜

徐国建, 王 超, 王辰阳, 王文博, 张国瑜

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

功能梯度材料(functionally gradient material,FGM)最早是由日本学者新野正之等提出的一种新型功能性复合材料[1],其性能会随着材料的组成及结构的变化而呈现梯度式变化.相比于传统复合材料,这类材料可使不同材料之间实现平滑过渡,且可根据具体使用要求进行设计,充分发挥不同材料的性能特点,满足航空航天等领域对同一部件不同位置具有不同性能的要求[2].

TC4钛合金是极其重要的轻质材料,其强度高、密度低、抗腐蚀性高且抗疲劳性好[3],并具有较为良好的焊接性能和加工塑性,但其耐高温性能相比镍基合金较差,目前TC4钛合金最高使用温度约为500~600 ℃.然而,针对某些特殊部件,如飞机喷气发动机的涡轮叶片与发电机中的燃气轮机叶片,这些部件的局部区域处于极其高温的环境中,服役温度可达700~800 ℃[4].而IN625镍基高温合金材料因具有良好的力学性能和高温抗氧化性能,尤其适用于航空发动机和燃气轮机高温区部件,但是随着航空领域的迅速发展,迫切需要推重比更高的航空发动机,因此,TC4与IN625双金属结构材料的引进可以简化部件结构,减轻部件质量,提高推重比,从而使部件的使用性能得到提升.

与传统制备方法相比,采用激光熔融沉积(LMD)技术制备双金属结构的优点之一是能够减少从开始设计到获得最终产品的时间,其次,该技术可以高效地制备复杂、难加工的零件[5].此外,LMD技术制备的材料具有良好的成形性,而且还可以灵活设计,从而实现对成形部件组织及性能的灵活调控[6],LMD技术为双金属结构的制造提供了一种新途径.

近年来,利用LMD技术制造双金属结构及FGM的研究越来越多,包括TA15/Ti2AlNb[7]、Nb/SiC[8]、Ti6Al4V/304L[9]、Ti6Al4V/Inconel 718[4]、SS316/IN625[10]、SS316/Ni20[11]、304L/Inconel 625[12]等.Bobbio等[13]通过试验表征和热力学计算发现,沉积试样的开裂与脆性金属间化合物的形成有关.Meng等[14]采用LMD和同步预热技术,通过中间夹层IN625制备了从316L不锈钢到Ti6Al4V钛合金的双金属结构,无预热试样会由于Mo、Cr富集相的析出而产生裂纹,而激光同步预热试样由于残余应力降低,因而试样中并无裂纹产生,LMD技术制备316L-IN625-Ti6Al4V FGM的关键是减少Cr、Mo富集相的形成以及降低残余应力.Shang等[15]采用LMD技术并以Nb和Cu作为中间夹层,有效抑制了Ti-Ni脆性金属间化合物的产生,实现了从TA15到IN718双金属结构的无冶金缺陷制造,沉积层之间界面形成了良好的冶金结合,试验样件的抗拉强度可以达到434 MPa并具有一定塑性.

TC4-IN625双金属结构与单一镍基合金相比,不但可以提高航空发动机推重比,而且还可以发挥两种金属的各自特性,提高结构件的使用性能.但双金属结构的直接过渡容易产生脆性金属间化合物和较大内应力,导致结构的裂纹敏感性较高,因而限制了TC4-IN625双金属结构的应用.本文为采用LMD技术制备TC4-IN625双金属结构提供了一种新方法,并对结构的梯度过渡区组织性能进行了研究,以期为TC4-IN625双金属结构的制备奠定冶金理论基础.

1 材料及方法

1.1 试验设备与材料

试验设备为沈阳中科煜宸激光技术有限公司提供的LDM-8060,该设备主要由YLS-4000光纤激光器、四路同轴送粉激光3D打印加工头、载气式双筒送粉器、水冷机、数控机床和氩气密封舱体组成.

试验所用基板材料为热轧制态TC4钛合金,基板尺寸为200 mm×100 mm×20 mm,LDM处理前将基板预热到400 ℃,并在整个试验过程中保持温度恒定不变.TC4钛合金的化学成分为:w(Ti)=88.28%~90.88%,w(Al)=5.5%~6.75%,w(V)=3.5%~4.5%,w(Fe)<0.25%,w(C)≤0.08%,w(O)=0.12%-0.16%,w(N)≤0.01%,w(H)≤0.01%.IN625合金的化学成分为:w(Ni)=54.95%~68.85%,w(Cr)=20%~23%,w(Mo)=8%~10%,w(Nb)=3.15%~4.15%,w(Fe)<5%,w(Al)<0.4%,w(Ti)<0.4%,w(C)<0.1%,w(Mn)<0.5%,w(Si)<0.5%,w(Co)<1%.

合金粉末是由陕西英博金属技术有限公司生产的,两种合金粉末的SEM照片如图1所示,粉末粒度范围为50~100 μm.试验前分别对TC4及IN625两种合金粉末进行精确称重,以获得TC4-xIN625(x=0%,20%,40%,60%,80%,100%)混合粉末,然后利用V型试验混合机混合2 h,之后将混合粉末加热至120 ℃保温4 h后烘干.

图1 TC4和IN625合金粉末的SEM图像Fig.1 SEM images of TC4 and IN625 alloy powders

1.2 沉积层制备方法

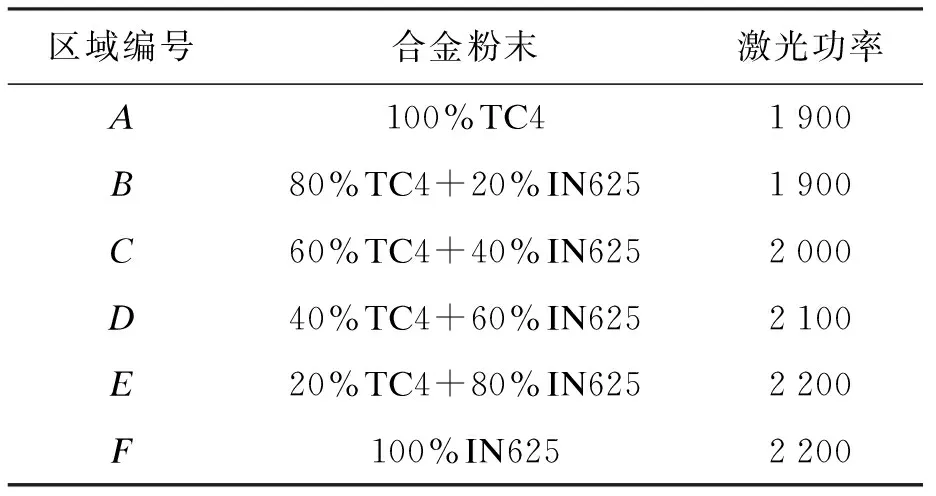

LMD技术中沉积顺序为:首先在TC4基板上沉积5层TC4,然后依次沉积不同比例的TC4-IN625各两层,最后沉积5层IN625,其LMD双金属结构样件示意图和实物图如图2所示,制备的试样尺寸约为30 mm×20 mm×11 mm.LMD过程是在氩气密闭舱体中进行的,送粉量为8 g/min,扫描速度为8 mm/s,搭接率为50%,光斑直径为2 mm,LMD激光输出功率如表1所示,在上述工艺参数下沉积层厚度约为0.6 mm.

表1 LMD激光输出功率Tab.1 Laser output power of LMD W

图2 双金属结构试样示意图和实物图Fig.2 Schematic diagram and physical image of bimetallic structure specimen

1.3 沉积层的组织与性能表征

采用线切割方式加工得到LMD金相试样,沿着沉积方向所在表面利用砂纸研磨后进行机械抛光,利用试剂(HF∶HNO3∶H2O=1∶3∶7)对金相试样进行30~60 s的腐蚀.采用带有EDS功能的扫描电镜(SEM)对试样不同区域和相应界面的组织和元素分布进行分析.采用XRD-7000型X射线衍射仪分析了双金属结构不同区域的相组成,采用HVS-1000A型数显电子维氏硬度仪测试了梯度方向LMD沉积层的硬度分布,测试点间隔为2 mm,持续时间为10 s.

2 结果与分析

2.1 沉积层组织

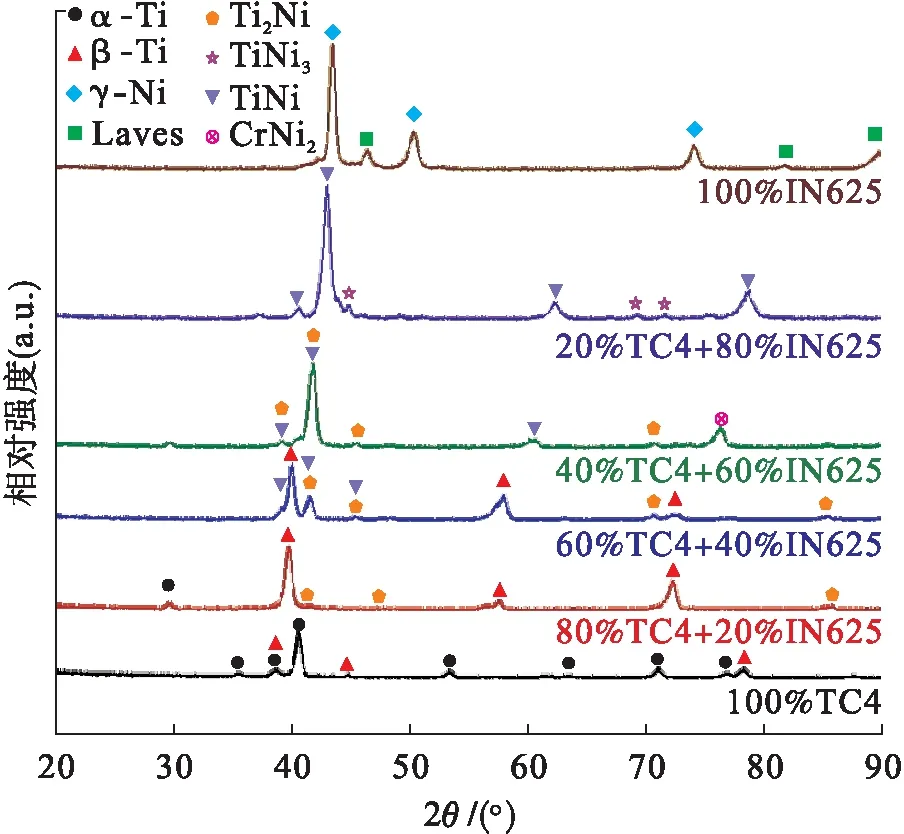

Ti-Ni二元合金平衡状态图[16]如图3所示,沉积层不同区域XRD分析结果如图4所示.由图3可知,随着Ni质量分数的增加,在765 ℃发生了共析反应,即β-Ti(β)→α-Ti(α)+Ti2Ni;在942 ℃发生了共晶反应,即L→β+Ti2Ni;在984 ℃发生了包晶反应,即L+TiNi→Ti2Ni;在1 118 ℃发生了共晶反应,即L→TiNi+TiNi3;在1 304 ℃发生了共晶反应,即L→TiNi3+γ-Ni(γ).室温下Ti-Ni二元合金平衡体系中的相主要由α、Ti2Ni、TiNi、TiNi3和γ相组成.由于LMD加热速度较快,同时冷却速度也较快,导致Ti-Ni二元合金平衡状态的特征点和反应温度将发生偏移,形成了非平衡状态下的组织和相,如LMD过程中极易得到的残留β相.由图4可见,A~F区相演变规律依次为:α+β、β+Ti2Ni、β+Ti2Ni+TiNi、Ti2Ni+TiNi+CrNi2、TiNi+TiNi3、γ+Laves相(Fe2Nb、Cr2Nb)[17],其结果与Ti-Ni二元合金平衡状态相图基本一致.

图3 Ti-Ni二元合金相图Fig.3 Binary phase diagram of Ti-Ni alloy

2.2 沉积层组织演变

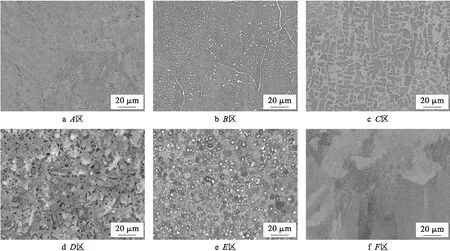

图5~6分别为TC4-IN625双金属结构不同区域的背散射微观组织形貌与SEM微观组织形貌,图6中特征相的EDS成分分析结果(原子分数)如表2所示.

综合图4~6和表2可知,A区组织主要由针状α相(图6a中黑色部分)和针状α相之间的α+β组织(图6a中白色部分)构成,β相存在于α+β组织中[18].F区组织主要由粗大柱状晶(灰色γ相)和γ相之间的共晶组织(白色γ相+Laves相)构成.B区组织主要由原始等轴β晶(图5b中灰色部分)、β晶内Ti2Ni相(图6b中白色点状部分)与原始等轴β晶界处的β+Ti2Ni共晶组织(图6b中白色晶界)构成.

图4 双金属结构的XRD图谱Fig.4 XRD spectra of bimetallic structure

图5 双金属结构的背散射组织Fig.5 Back scattering microstructures of bimetallic structure

图6 双金属结构的SEM图像Fig.6 SEM images of bimetallic structure

观察表2可知,由双金属结构B区中P1点的元素原子分数数据可以基本确定该点为β相;由于P2和P3点的Ti和Ni元素的含量比约为2∶1,因而推断P2点和P3点由Ti2Ni相构成;由于P3点Ti元素含量略高于P2点,因而推断P3点含有少量β相,即P3点由β+Ti2Ni共晶组织构成.双金属结构C区组织主要由β相(P1点)、Ti2Ni相(P2点)与β+Ti2Ni共晶组织(P3点)构成.D区组织主要由微量β+CrNi2共晶组织(P1点)、大量TiNi相(P2点)和少量Ti2Ni相(P3点)构成.E区组织主要由少量白色点状(Cr,Mo)合金化合物(P1点)、大量TiNi3+TiNi共晶组织(P2点)和少量TiNi相(P3点)构成.综上所述,双金属结构A区→F区的组织演变规律为:α+(α+β)→β+Ti2Ni+(β+Ti2Ni)→β+Ti2Ni+(β+Ti2Ni)→TiNi+Ti2Ni+(β+CrNi2)→(TiNi3+TiNi)+TiNi+(Cr,Mo)→γ+(γ+Laves相).在TC4-IN625双金属结构梯度过渡区,随着IN625含量的逐步增加,针状α相和等轴β晶逐步消失,Ti2Ni、TiNi、TiNi3等脆性金属间化合物相逐渐增多.

表2 双金属结构不同区域标记位置所对应的EDS结果Tab.2 EDS results for marked positions of different regions in bimetallic structure %

TC4-IN625双金属结构不同界面的背散射微观组织如图7所示.由图7可知,5个界面均形成了完全冶金结合,结合状态良好.B和C区未发现冶金缺陷(如裂纹).

图7 双金属结构不同界面的背散射组织Fig.7 Back scattering microstructures of different interfaces in bimetallic structure

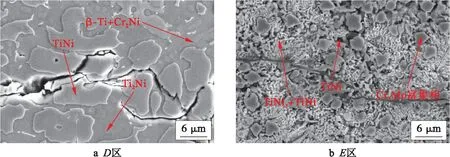

双金属结构过渡区附近裂纹SEM照片如图8所示.由图8a可见,D区临近C/D界面产生了横向裂纹,裂纹横穿晶粒,表现为冷裂纹特性.由图8b可见,E区临近D/E界面附近也产生了横向裂纹,同样表现为冷裂纹特征,且裂纹附近聚集了大量(Cr,Mo)富集相、TiNi3相和TiNi相.双金属结构产生裂纹的原因为:1)与不预热条件相比,在400 ℃预热温度条件下制备TC4-IN625双金属结构,虽然能够降低温度梯度,进而降低过渡区内应力,但过渡区内应力不能完全消失;2)随着IN625含量的增加,沉淀析出Ti2Ni、TiNi和TiNi3等脆性金属间化合物数量也随之增加;3)随着IN625含量的增加,脆性金属间化合物聚集成粗大颗粒,使得脆性金属间化合物尖端部位应力集中系数进一步增加;4)由于TC4和IN625的物理化学特性差异较大,过渡区易产生附加剪切应力.综上所述,TC4-IN625双金属结构过渡区冷裂纹敏感性较高.

图8 双金属结构过渡区附近裂纹SEM图像Fig.8 SEM images of cracks near transition zones in bimetallic structure

2.3 沉积层维氏硬度

TC4-IN625双金属结构不同区域的维氏硬度测试结果如图9所示.由图9可见,由A区到F区,随着IN625含量的增加,沉积层维氏硬度先增加后降低,D区硬度值达到最高值,约为847 HV.这是因为在梯度过渡区(B~E区),随着IN625含量的增加,脆性金属间化合物Ti2Ni、TiNi和TiNi3等生成量增加,从而导致其硬度升高,冷裂纹敏感性也随之增加.D区具有大量TiNi相、少量Ti2Ni和微量β+CrNi2共晶组织,因而获得了最高维氏硬度,同时具有较高的裂纹敏感性.E区具有大量TiNi3+TiNi共晶组织、少量TiNi和(Cr,Mo)合金化合物相,因而具有次高维氏硬度,同时也具有较高的裂纹敏感性.此外,IN625区硬度值最低,约为268 HV,A区硬度值次低,约为361 HV,相比于锻件IN625和TC4,A和F区的硬度有所升高,这是激光快速加热和冷却导致晶粒细化和弥散强化的缘故[19].

图9 双金属结构的硬度分布Fig.9 Hardness distribution in bimetallic structure

3 结 论

在400 ℃预热温度条件下,采用LMD技术成功制备了TC4-IN625双金属结构试样,不同区域对应的不同界面均形成了良好的冶金结合.随着IN625含量的增加,梯度过渡区脆性金属间化合物Ti2Ni、TiNi和TiNi3等生成量增加,沉积层维氏硬度先增加后降低,在40%TC4+60%IN625区硬度值达到最高值,约为847 HV,沉积层的冷裂纹敏感性与显微硬度成正比.本文研究结果为TC4-IN625双金属结构制造提供了新的设计思路和制造方法.