蓝宝石复杂表面光学元件精密–超精密磨削机理及关键技术研究进展*

2022-07-28赵清亮王金虎戚春亮王建勇

王 盛,赵清亮,王 生,王金虎,戚春亮,王建勇

(1.哈尔滨工业大学,哈尔滨 150001;2.浙江工业大学超精密加工研究中心,杭州 310014)

单晶蓝宝石(α–Al2O3)因其高硬度(莫氏硬度9,仅次于金刚石)、高温稳定性、耐腐蚀性等卓越机械性能和良好红外、可见光波段透过率的光学性能被广泛应用于航空航天和民用光学等领域[1–3],尤其适合作为红外窗口元件在恶劣环境中服役。此外,蓝宝石光学元件在国防工业等高科技领域扮演着越来越重要的角色,如激光系统增益介质、强激光武器的光路元件和半导体晶圆等[4–6]。

复杂表面光学元件是指具有复杂拓扑几何形状的光学元件,主要包括非球面、非对称非旋转的自由曲面等[7–8]。与平面光学元件相比,复杂表面光学元件的成像性能和可集成化程度更好,但成形精度与表面质量要求也更高,从而限制其广泛应用。高硬脆材料蓝宝石复杂表面光学元件的加工属于极端制造领域,对机械加工能力提出了很大考验。

蓝宝石因其高硬度、高脆性、高耐磨性及力学性能的各向异性导致其机械加工过程中往往伴随着各种表面损伤和亚表面损伤,这些损伤会严重影响光学元件的寿命和光学性能[9–10]。光学元件机械加工技术主要包括切削、磨削与抛光,显然对于尖晶石、氮氧化铝、蓝宝石等高硬脆材料而言,切削由于刀具极易磨损从而不被考虑[11]。金刚石磨粒磨削技术是一项古老但非常实用的加工技术,在应对高硬脆材料方面具有独特的优势[12–13]。

抛光是光学元件加工的最后一道工序,但高硬材料的抛光效率极低,使得抛光去除蓝宝石表面损伤和亚表面损伤的难度很大。因此,蓝宝石光学元件抛光前的磨削成形与损伤抑制技术非常关键[14]。蓝宝石磨削后表面产生的脆性断裂、磨削纹路及亚表面损伤对于抛光的时间和成本是灾难性的[15]。另一方面,抛光通常被用来获得光滑的表面,但是如果抛光时间过长很难保证光学元件的面形精度[16]。

复杂表面光学元件通常要求微米/亚微米级的面形精度与纳米级的表面粗糙度,而传统的磨削技术很难实现这两点[17–19]。同时,为了防止硬脆材料磨削裂纹和脆性断裂的产生,在光学元件的加工中通常采用纳米尺度的切削深度来获得塑性域光滑表面和微米级的面形精度,即超精密磨削加工技术[20–22]。超精密磨削技术应对蓝宝石等高硬脆材料复杂表面光学元件具有很大优势,但是由于蓝宝石的材料特性、复杂曲面曲率变化引起的工具干涉、工具磨损和加工轨迹限制等问题给蓝宝石复杂表面光学元件的超精密磨削加工工艺带来巨大挑战。

本研究主要针对航空航天中广泛服役的高硬脆材料蓝宝石的磨削与超精密磨削机理及其复杂表面光学元件精密–超精密磨削技术进行综述,同时对蓝宝石复杂表面光学元件的加工技术进行总结,并对未来发展方向进行展望。

1 蓝宝石磨削与超精密磨削机理研究

蓝宝石材料的高硬脆性和各向异性使得其磨削机理较为复杂,国内外学者主要采用单磨粒刻划和磨削基础试验的方式来研究蓝宝石磨削材料去除机理。蓝宝石磨削机理的研究主要集中在以下方面:磨削材料去除机理的各向异性、磨削表面和亚表面特征、磨削工具及工具磨损机理、能场辅助磨削机理、表面残余应力等。

1.1 材料去除机理各向异性

蓝宝石所有晶面都是相对于C面定义,C面(0001)是物理和光学性能对称的平面,如图1所示[23],A面(110)和M面(100)互成30°角分布,且均垂直于C面,而R面和N面分别位于C面57.6°和61.2°的位置。晶面空间位置的不同引起材料力学性能的不同,从而导致沿不同晶向加工材料去除机理不同。

图1 蓝宝石各晶面空间位置关系示意图[23]Fig.1 Crystal geometry showing crystal planes of sapphire[23]

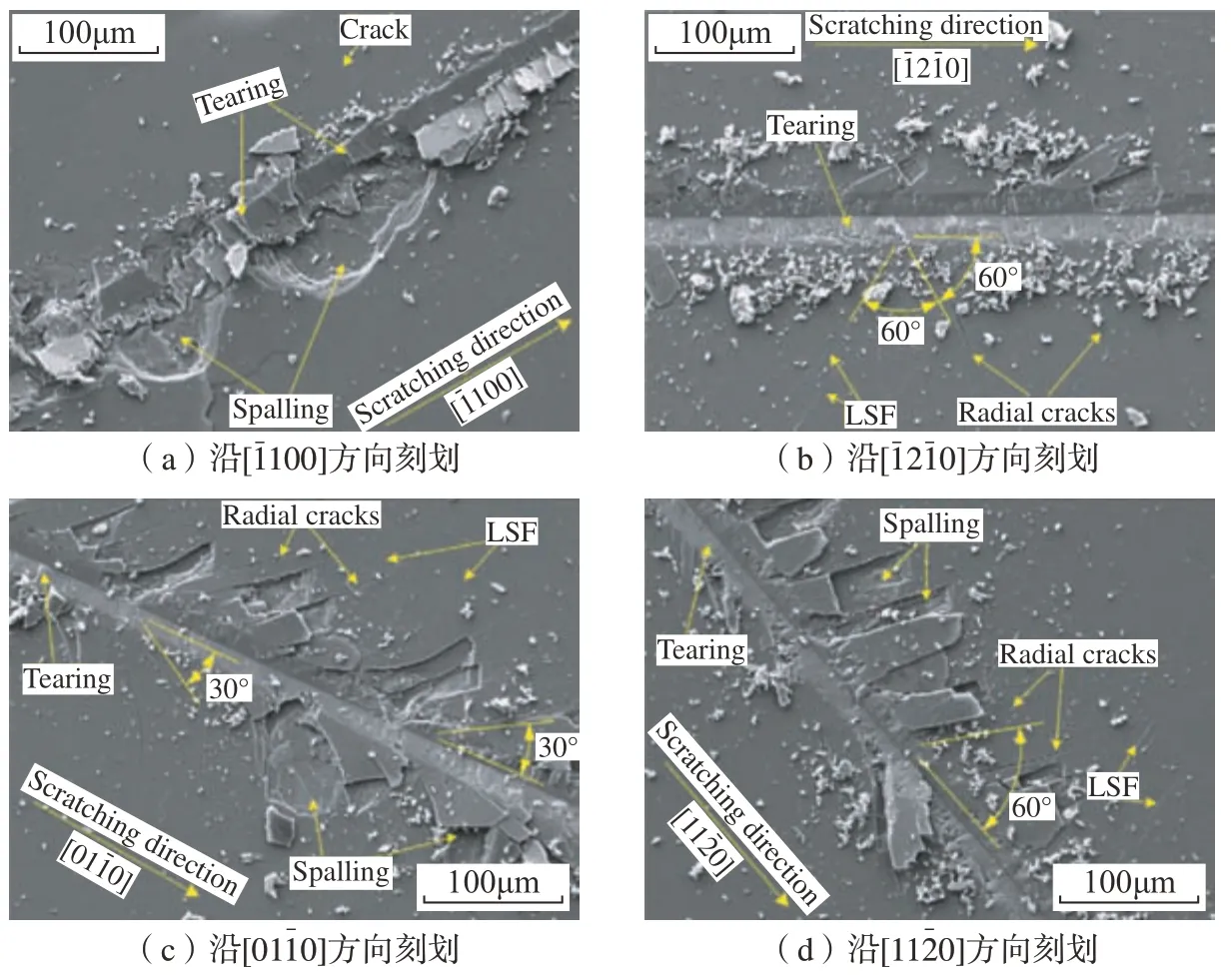

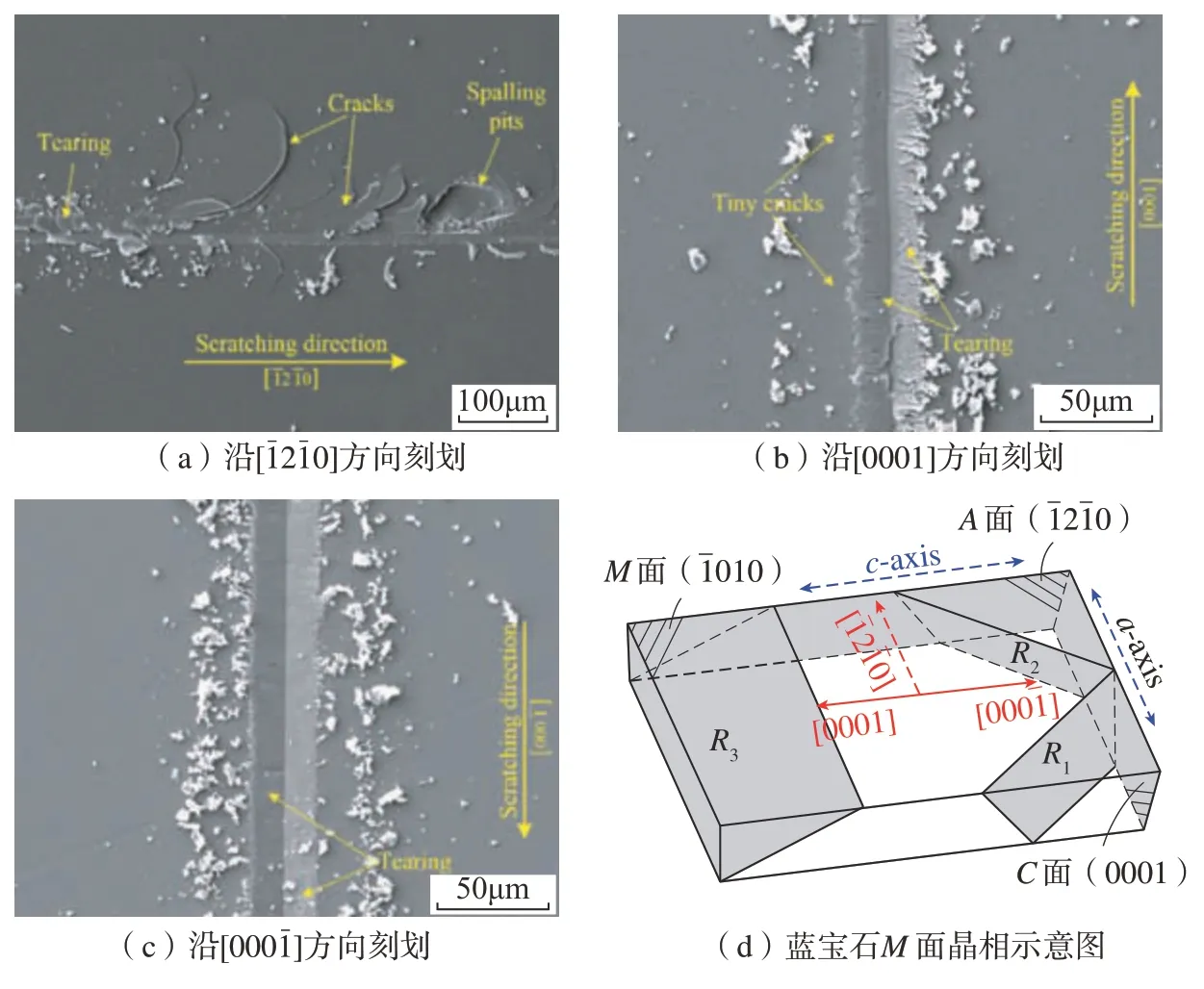

Wang等[23]采用单颗金刚石磨粒在超精密级机床上对蓝宝石C面和M面进行不同方向的刻划试验,如图2和3所示,结果表明,在蓝宝石C面上沿不同晶向刻划时,主导脆性断裂的裂纹类型不同,而M面的刻划沟槽表面裂纹较少,但是横向裂纹的影响区域更宽。实际上,在金刚石磨粒的刻划冲击作用下,裂纹萌生扩展与不同晶面的孪生积累密切相关。

图2 蓝宝石C面沿不同晶向刻划沟槽形貌[23]Fig.2 Scratching patterns along various crystal orientation on C-plane of sapphire [23]

图3 蓝宝石M面刻划沟槽表面形貌[23]Fig.3 Scratching patterns along various directions on M-plane of sapphire[23]

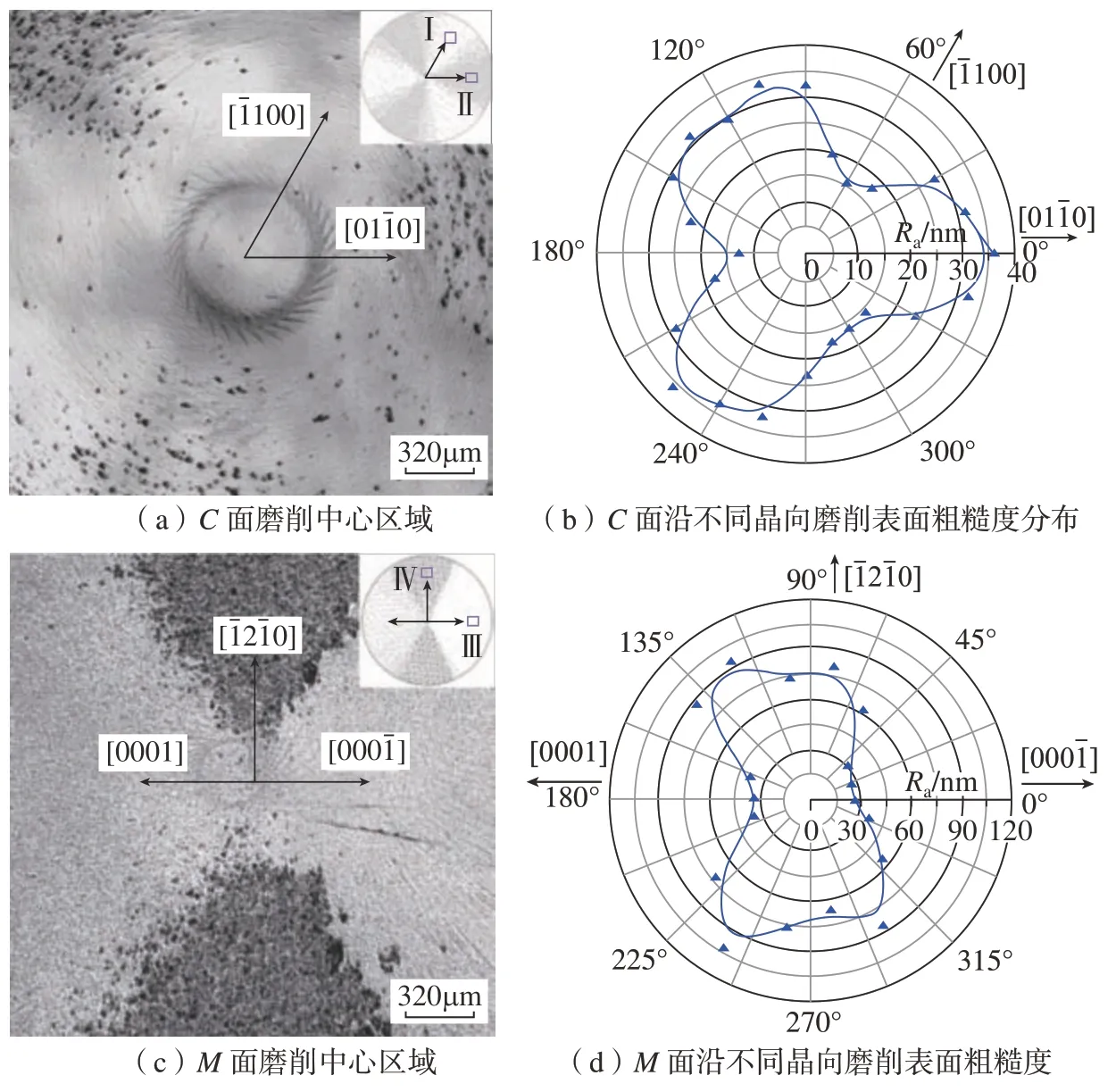

蓝宝石晶面刻划材料去除机理的各向异性也在其磨削表面的特征差异得到了验证,蓝宝石C面和M面垂直磨削试验的典型特征差异如图4所示[24],C面磨削后的表面特征形貌呈3倍对称,而M面磨削后的表面特征只有一个对称轴[24]。此外,从表面粗糙度也可以看出2个晶面的磨削表面质量也不一致。

图4 蓝宝石C面和M面磨削表面宏观形貌及粗糙度分布[24]Fig.4 Crystal orientation dependence of ground surface quality on C- and M-planes of sapphire [24]

Gu等[25]采用声发射监测了沿蓝宝石不同晶向刻划的损伤演化过程,当沿[100]、[010]和[010]晶向刻划时,损伤表现为严重脆性断裂去除,而沿另外3个晶向刻划时,损伤处于裂纹交叉扩展阶段,如图5所示。

图5 沿不同方向刻划蓝宝石的损伤形貌[25]Fig.5 Damages in different scratching directions [25]

图6[25]为蓝宝石沿不同晶向刻划的声发射原始信号,不同刻划方向的声发射信号的波形不同,且声发射信号的各向异性与具体损伤行为有明显联系。

图6 不同方向刻划获得的原始声发射信号[25]Fig.6 Raw AE signals obtained from different direction scratching[25]

Zhao等[26]通过蓝宝石的正交磨削试验研究磨削方向对蓝宝石磨削表面质量的影响,如图7所示,分析了蓝宝石晶面与磨削方向共同作用下的磨削力及表面质量的差异。结果表明,沿c轴的磨削力、表面损伤和表面畸变程度均大于沿m轴和a轴磨削,因此沿m轴或a轴磨削更适合加工蓝宝石。

图7 不同磨削方向的蓝宝石工件截面空间结构[26]Fig.7 Workpiece section of sapphire with different grinding directions [26]

Wang[27]和Luo[28]等采用精密磨抛机对蓝宝石不同晶面进行磨削试验,发现不同晶面材料去除率和表面粗糙度不同,造成这种差异的主要原因是蓝宝石不同晶面的杨氏模量、断裂韧性和表面能不同。

蓝宝石不同晶面和晶向磨削材料去除机理不同,主要表现在磨削损伤特征、磨削力、表面粗糙度、材料去除率等方面。在磨削过程中,由于蓝宝石材料微观结构不同和磨削方向差异,使不同力学性能的蓝宝石在不同角度金刚石磨粒切削应力作用下产生的损伤演化规律不同[9,29–30]。磨削表面的形成主要是裂纹萌生和扩展的结果,各晶面与晶向发生裂纹孪生的概率也不相同,而且金刚石磨粒作用下的蓝宝石产生的裂纹类型和规模也不相同,从而导致磨削表面质量不同。

1.2 表面和亚表面损伤特征

光学元件制造工艺中的抛光主要有3个目标:去除磨削和超精磨造成的表面与亚表面损伤、获得极低的表面粗糙度(~1nm RMS)、保持或修正面形PV[31]。实际上,在光学元件制造过程中,元件的面形精度达到要求,但表面或亚表面存在损伤,光学元件也无法正常使役。光学元件制造表面质量理想的情况是表面和亚表面损伤层的厚度要小于或等于面形PV精度。蓝宝石作为一种高硬脆材料,在金刚石磨粒的作用下易产生损伤[32–33]。磨削表面产生的脆性断裂凹坑会极大增加后续的抛光难度[34–36],抛光是去高点的过程,为了去除蓝宝石表面部分凹坑,同时要保证光学元件的面形PV质量,需要抛光完成去除的材料量非常大。而蓝宝石抛光的材料去除率非常低[37–38],从而导致去损伤保面形的过程难以实现。因此,探索精密–超精密磨削机理和工艺来抑制蓝宝石加工产生的损伤层是必要的。

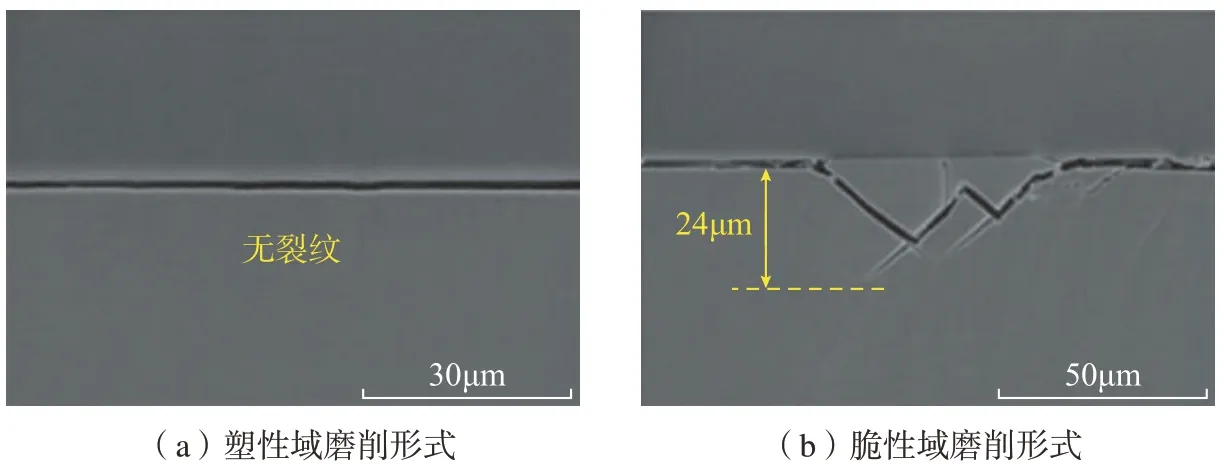

顾兴士[14]研究了蓝宝石磨削裂纹演化和损伤机理,并通过超精密磨削实现无损伤塑性域的表面,指出蓝宝石脆性磨削状态下的亚表面损伤层达24μm(表面粗糙度Sa=60nm),如图8所示。

图8 不同磨削模式下工件的亚表面损伤情况[14]图8 Subsurface damage of workpiece under different grinding modes [14]

Zhao等[26]采用KOH熔融刻蚀法研究了蓝宝石磨削表面的微观特征,如图9所示,刻蚀后原始表面凹坑周围会出现新的损伤坑,不同磨削方向的损伤区域在刻蚀后都有所扩大。此外,刻蚀坑的形状取决于蓝宝石晶体结构,磨削方向对位错分布的形貌有很大影响。

图9 KOH腐蚀5min后M面蓝宝石的形貌[26]Fig.9 Topography of M-plane sapphire after KOH etching for 5min [26]

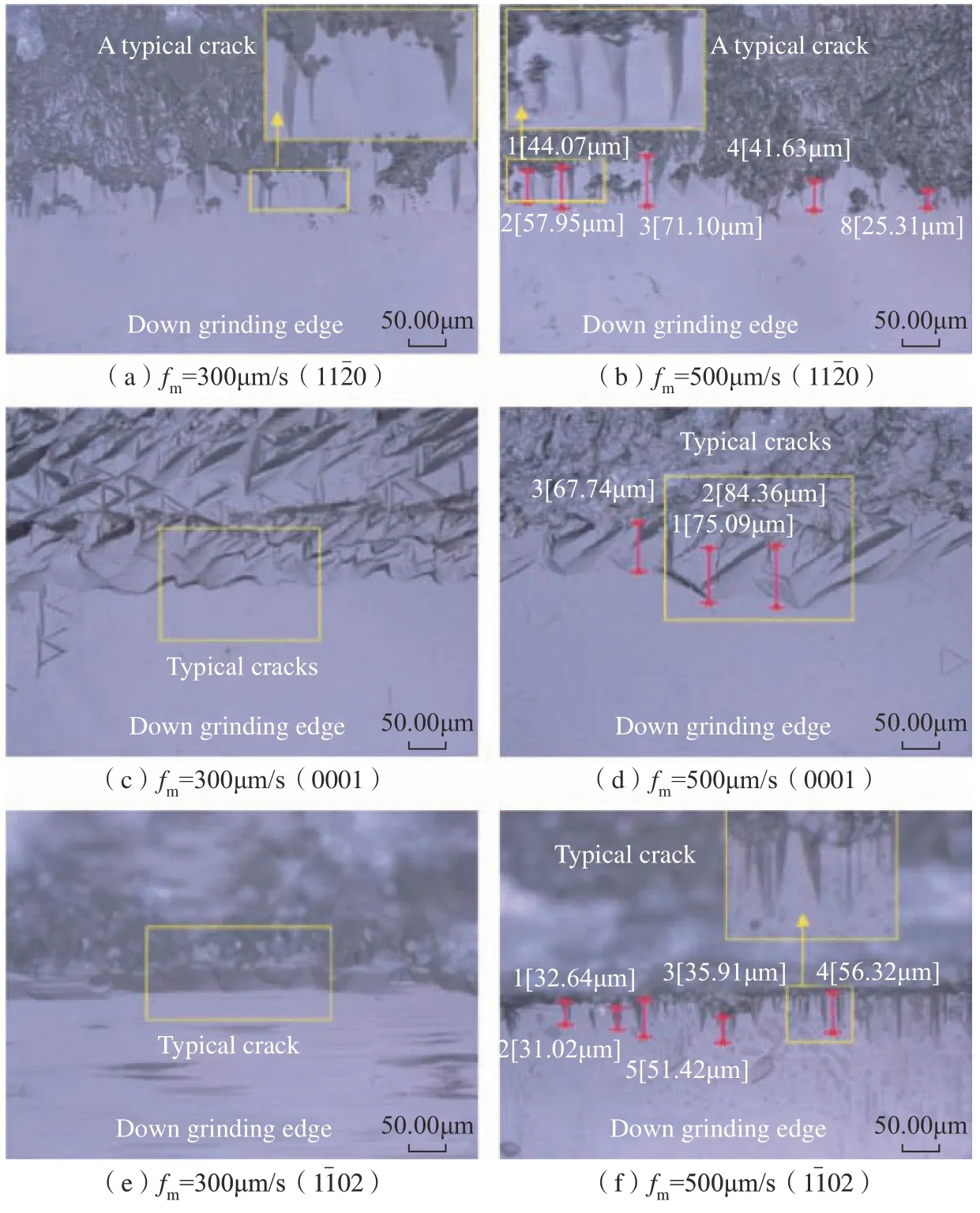

Wang等[27]指出蓝宝石双面行星磨削后不同晶面的表面凹坑尺寸不同,这与材料表面剥落程度有关。Wang等[39]采用干脉冲电火花修整粗金刚石砂轮对蓝宝石进行高效、精密磨削加工,研究了磨削参数(砂轮转速、进给速度、磨削深度)对表面微观结构的影响。Lu等[16]主要对磨粒和工件之间的轨迹运动进行建模,提高了蓝宝石双面行星磨削表面的均匀性。Cheng等[40]采用横截面抛光法研究了蓝宝石不同晶面微磨削的亚表面损伤形态,如图10所示[27],(110)、(0001)和(102)晶面的损伤形态分别是矩形、三角形和菱形,损伤层的厚度在70μm以下。

图10 不同取向的亚表面刻蚀尺寸变化( ap =10μm;腐蚀时间:10min;温度:350℃)[27]Fig.10 Subsurface etch size variation of different orientation( ap =10μm; corrosion time: 10min; temperature:350℃)[27]

Gao等[41]采用陶瓷基金刚石砂轮磨削蓝宝石,并采用浓硫酸和磷酸配比进行刻蚀,研究表明随着金刚石粒度的减小,亚表面损伤层的厚度降低,当采用2.5μm粒度的金刚石磨粒时观察不到亚表面损伤。Wan等[42]指出A面蓝宝石的亚表面损伤裂纹主要为横向裂纹和径向裂纹,而C面的损伤裂纹主要为横向裂纹。

蓝宝石磨削亚表面损伤的研究主要集中在基础试验损伤机理研究,受制于亚表面损伤层的检测方法,工程应用上的复杂表面蓝宝石光学元件的亚表面损伤研究鲜有报道,曲率变化对亚表面损伤层的研究也需要进一步探索。

1.3 磨削工具及工具磨损机理

由于人造金刚石磨料和蓝宝石的硬度非常接近,因此蓝宝石磨削过程中砂轮磨损是剧烈的。Liang等[43]研究了树脂基金刚石砂轮在蓝宝石超声振动辅助磨削状态下的磨损机理,指出超声振动有利于砂轮锋利度的保持,且砂轮稳定磨损状态的时间增加了20%。Wang等[44]采用分形分析方法研究了树脂基金刚石砂轮在蓝宝石椭圆超声辅助磨削(EUAG)过程中的磨损行为,实现了蓝宝石磨削过程中砂轮磨损的监测。Luo等[13]研究了金属基砂轮的磨损行为,如图11所示,当磨削深度小于120μm时,磨料的磨损形式为磨粒尖角磨平。此外,磨粒表面出现许多不规则的断裂,如图11(b)~(d)所示。当磨削深度为160~240μm时,磨损主要表现为尖端磨损和宏观破碎,并伴有部分磨粒脱落。金属基砂轮磨削蓝宝石磨损机理为裂纹在磨粒中萌生、不断传播、相交,最终导致磨粒宏观破碎,而这种破碎主要发生在磨粒的棱角处,如图11(e)~(g)所示。

图11 不同磨削深度下砂轮上的磨料形貌[13]Fig.11 Morphology of abrasives on grinding wheel after different depths of grinding [13]

金刚石磨粒磨削蓝宝石砂轮磨损机理主要集中在磨粒磨损形貌,而砂轮轮廓磨损的研究较少,但针对复杂表面的磨削,砂轮轮廓的磨损会直接影响到工件的面形质量[45]。因此,在蓝宝石复杂表面磨削过程中,要及时进行砂轮修整,使砂轮经常保形和保锐,也可以通过轨迹优化补偿砂轮磨损造成的面形误差[46]。此外,通过声发射等手段实时监测砂轮状态也是一种有效办法[47]。

1.4 蓝宝石能场与化学辅助磨削机理

为了提高蓝宝石的机械加工效率,Wan[42]和Liang[48]等进行了蓝宝石超声振动辅助磨削试验,与传统磨削方式相比,超声振动的优势是降低磨削力,抑制砂轮磨损和表面损伤。此外,为研究超声振动对蓝宝石脆塑转变行为的影响,Liang等[49]进行了单颗金刚石磨粒的椭圆超声振动辅助刻划试验,结果表明,较大的振幅有利于实现蓝宝石的延性磨削,振幅值与切削深度的关系会导致切削过程中材料去除模式不同。图12[49]为单磨粒刻划蓝宝石的脆塑转变深度区域的横截面,其中施加超声振动辅助的脆塑转变深度明显提高。

图12 刻划沟槽脆塑转变区域横截面[49]Fig.12 Section profiles of groove in ductile to brittle transition region [49]

Feng等[50]在不同液体环境下采用金刚石涂层磨具对蓝宝石进行磨削,蓝宝石材料去除是机械和化学共同作用,采用碱性溶液可与蓝宝石反应生成一层软质层,利于材料的去除。然而,化学机械磨削很难应用于复杂曲面,因为化学反应速率和反应层机械去除速率导致工件表面不均匀,因此面形难以控制[51]。

1.5 蓝宝石磨削残余应力

蓝宝石磨削过程中,在金刚石磨粒作用下,材料发生晶格滑动或孪晶行为,晶格滑动会产生大量位错。处于高能量激活状态的位错区原子会导致表面层应力发生变化,而这种变化体现在材料的表面应力上。Zhao等[26]采用X射线摇摆曲线技术对表层残余应力进行分析,检测过程的原理如图13所示,结果发现沿c轴加工的磨削表面的内应力都大于沿m轴加工的磨削表面的内应力,也高于沿a轴加工的磨削表面的内应力,与磨削力的规律一致。王金虎[52]则采用拉曼光谱测量了蓝宝石磨削的表面应力,指出表面应力与亚表面损伤层有一定联系。

图13 X射线摇摆曲线示意图[26]Fig.13 Schematic diagram of X–ray rocking curve [26]

综上所述,蓝宝石磨削材料去除机理的研究为蓝宝石光学元件的精密–超精密磨削提供一定指导,但磨削机理的研究多集中于蓝宝石平片,面向曲面蓝宝石的磨削机理鲜有报道。

2 蓝宝石复杂表面磨削与超精密磨削技术研究

蓝宝石复杂曲面光学元件往往需要微米级甚至是亚微米级的面形精度和纳米级的表面粗糙度,因此设备和加工工艺成本非常高。受制于应用背景、加工工艺复杂性、机床装备的限制,蓝宝石复杂曲面的磨削技术研究鲜有报道。哈尔滨工业大学赵清亮课题组针对高硬脆材料复杂曲面光学元件的磨削加工已形成独特的技术积累,尤其是在高陡度保形整流罩和自由曲面磨削的领域取得了一系列研究成果。

2.1 高陡度蓝宝石保形整流罩内外表面精密磨削加工技术

高陡度保形整流罩的空气性能远远优于传统球形整流罩,而蓝宝石材料具有良好的光学性能和恶劣环境适应性,但高陡度保形轮廓和高硬脆性给光学加工带来了巨大挑战[52–53]。此外,保形整流罩服役对面形和表面质量要求非常高,且内外表面面形轮廓不同,因此探索和完善高硬脆材料高陡度保形整流罩内外表面磨削加工技术迫在眉睫。

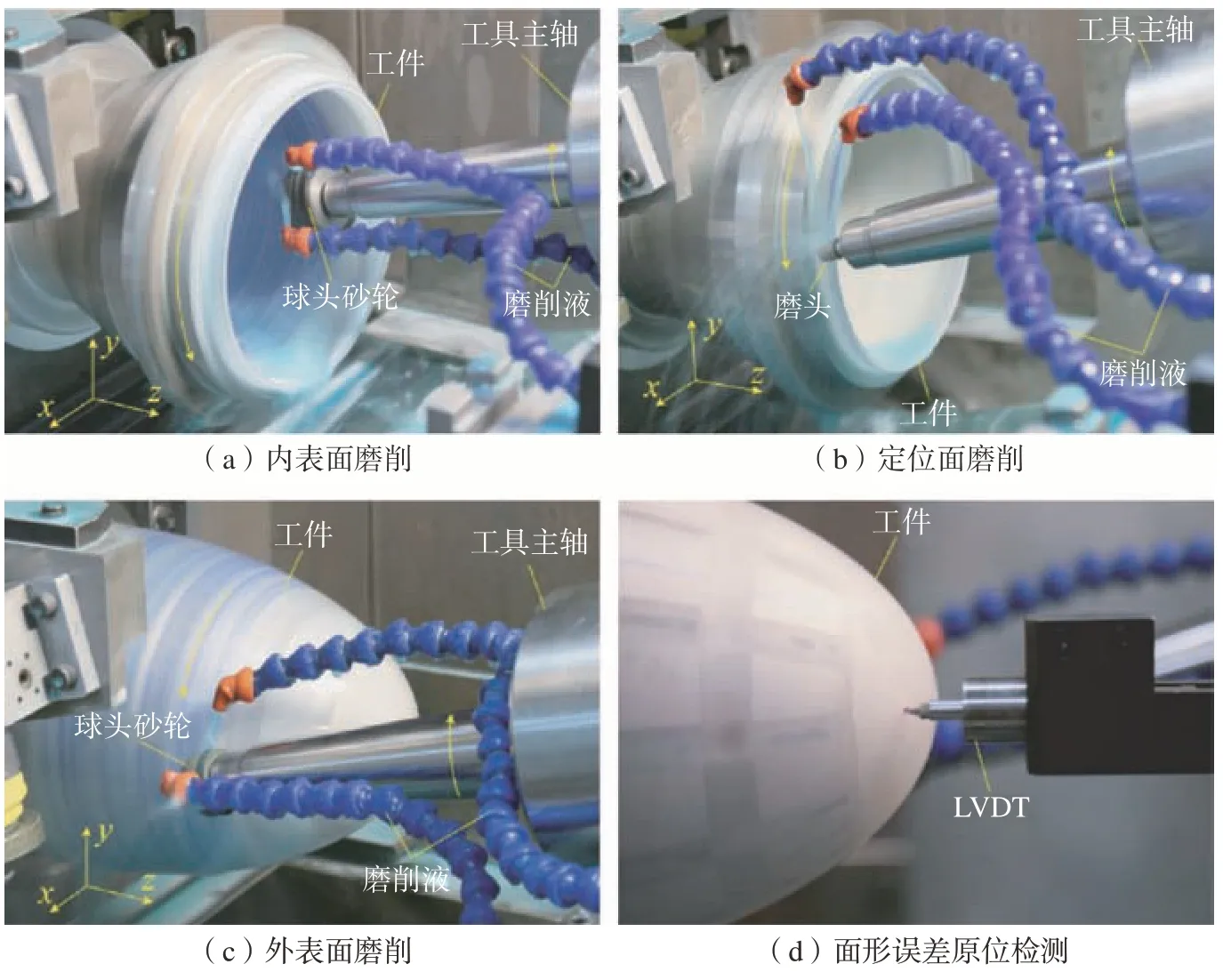

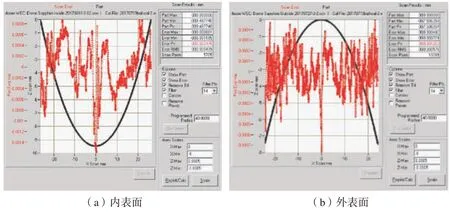

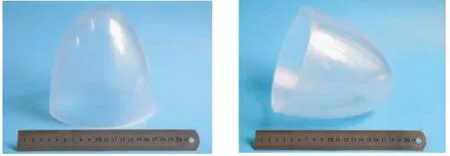

蓝宝石保形整流罩磨削加工是在超精密机床上进行的,如图14所示[52],内外表面均采用球头砂轮磨削,磨削过程中砂轮要进行在位修整和测量,将实时砂轮半径补偿到机床运动轨迹中,同时采用机床自带的LVDT测量系统进行在位对心和面形测量与补偿。磨削过程是砂轮修整–磨削–检测不断迭代的过程,实现了高陡度保形整流罩在线砂轮修整和检测、面形在线检测和补偿技术,最终面形测量结果如图15所示[52],在50mm口径的范围内,内外表面的面形PV精度分别是2.47μm和1.7μm,磨削完成后的蓝宝石保形整流罩如图16所示[52]。

图14 蓝宝石保形整流罩精磨[52]Fig.14 Fine grinding of conformal sapphire dome [52]

图15 原位检测蓝宝石保形整流罩面形误差[52]Fig.15 On-machine measured form accuracy of conformal sapphire dome [52]

图16 精磨后的蓝宝石整流罩[52]Fig.16 Sapphire dome after fine grinding [52]

2.2 蓝宝石非球面(165mm口径)超精密磨削加工技术

在超精密机床上,采用金刚石圆弧砂轮进行了蓝宝石非球面(165mm口径)的垂直磨削试验,磨削试验现场如图17所示。磨削过程圆弧砂轮需要进行在位修整和测量以进行非球面的编程,同时优化砂轮转速与工件转速来抑制磨削纹路,最终超精密磨削的面形精度采用LVDT进行在位测量,结果如图18所示,PV<0.85μm,RMS<0.135μm。超精密磨削后的蓝宝石非球面如图19所示,表面均匀没有磨削纹路且表面粗糙度Sa<10nm,为后续的抛光节省大量时间和成本。

图17 蓝宝石非球面超精密磨削试验Fig.17 Ultra-precision grinding experiment of sapphire aspheric surface

图18 超精密磨削后的面形精度Fig.18 Profile accuracy after ultra-precision grinding

图19 超精密磨削后的蓝宝石非球面(165mm口径)Fig.19 Sapphire aspherical surface after ultra-precision grinding (diameter=165mm)

2.3 单晶硅自由曲面超精密磨削加工技术

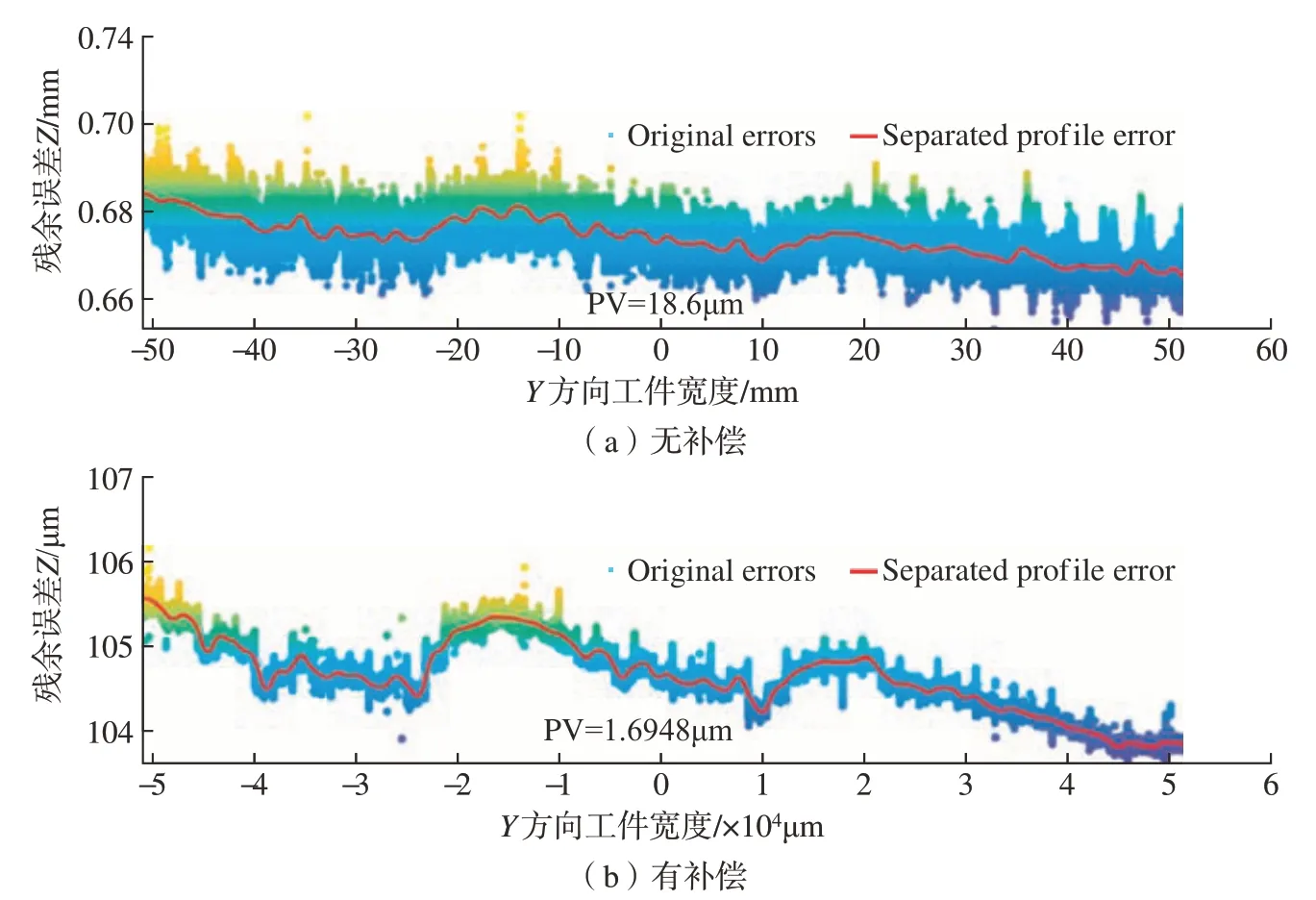

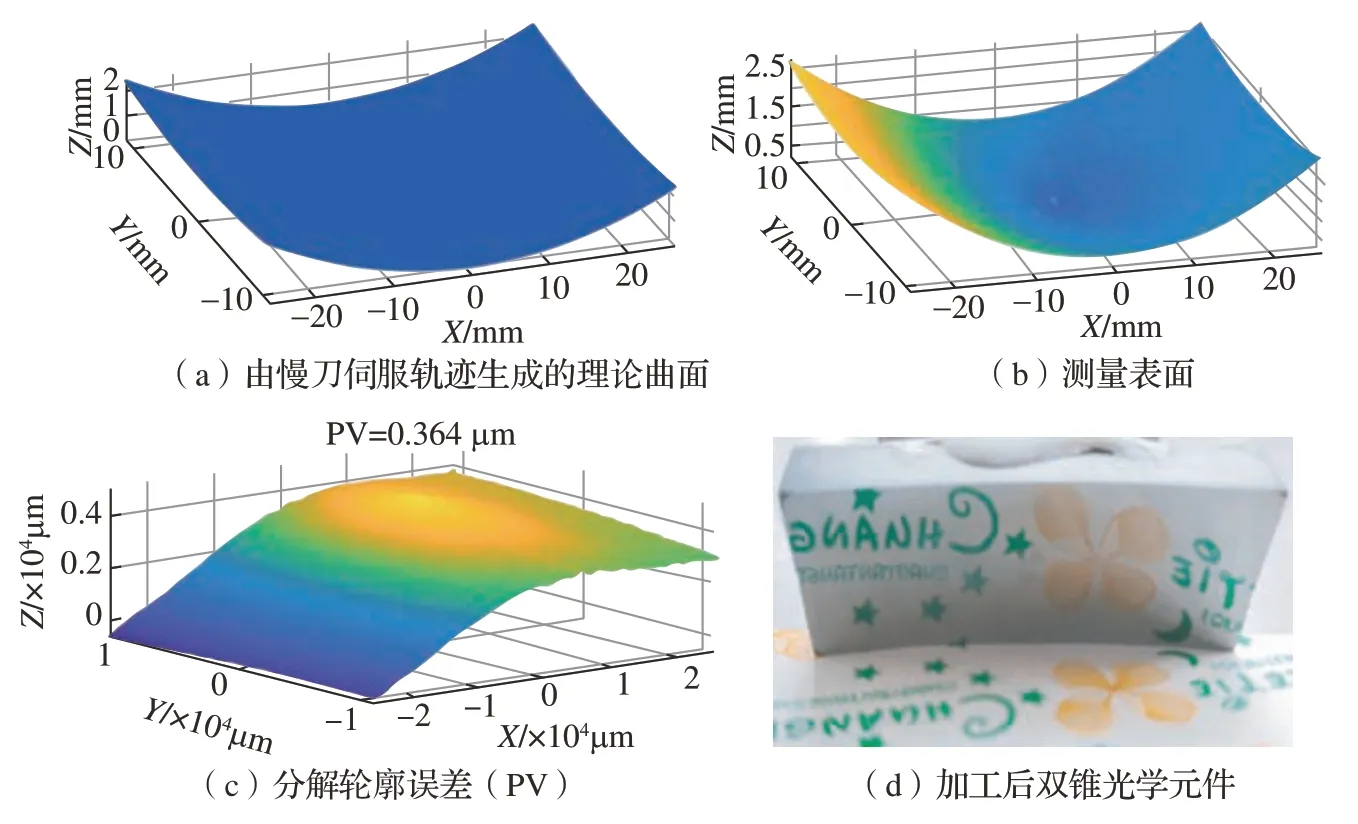

受成本、加工技术和设备的限制,蓝宝石自由曲面的加工鲜有报道。课题组探索了单晶硅自由曲面超精密磨削与检测工艺[20–22]。首先研究了砂轮在位修整补偿策略,采用光栅式超精密磨削加工220mm×105mm尺寸的双锥自由曲面,最终面形PV误差为6.0μm,X方向表面粗糙度Ra<10.3nm,Y方向表面粗糙度Ra<8.4nm,如图20所示[20]。然后对自由曲面超精密磨削过程中的误差源进行分析,建立轮廓面形误差评估模型,开发了自由曲面面形在位检测和评价补偿策略。消除误差源后,沿工件长度(220mm)和工件高度(105mm)的面形误差分别由15.425μm和18.6μm降低到1.678μm和1.695μm。在220mm×105mm的测量范围内,面形误差补偿后的加工表面PV值由21.6μm减小到1.549μm,说明本研究所提出的方法对自由曲面面形误差补偿的有效性,如图21所示[21]。

图20 单晶硅双锥自由曲面光学精密磨削的光滑表面[20]Fig.20 Surface finish of precision ground monocrystalline silicon biconical free-form optics [20]

图21 Y方向的轮廓误差补偿[21]Fig.21 Profile error compensation results in Y-direction [21]

图22 双锥自由曲面[22]Fig.22 Biconical free-form surface[22]

自由曲面的超精密磨削加工是砂轮修整、轨迹规划、在位测量等工艺的集成,任何一个环节出现问题都会被反映到面形误差上。蓝宝石高硬脆材料自由曲面的光学加工技术更为棘手,其磨削加工技术尚不成熟,还需进一步探索。

2.4 蓝宝石复杂表面磨削工艺中的挑战

(1)材料的高硬脆性导致砂轮极易磨损从而影响面形精度。复杂表面磨削的每一次进给需要很长时间,而且随着进给时间的增加,砂轮磨损加剧,因此每次进给都会使表面不均匀,优化和选择磨削工具及探究砂轮磨损和表面质量之间的映射关系非常关键。

(2)材料高硬脆性导致磨削深度累积。蓝宝石磨削过程中,材料并不能完全去除,随着进给次数的增加,磨削深度发生累积,导致磨削力增加,影响磨削质量。

(3)复杂表面连续曲率变化导致的磨削系统空间刚度变化。任何磨削系统都有刚度最薄弱的环节,为了实现曲率变化复杂轨迹,磨削过程必然避不开机床运动刚度最弱环节。此外,机床运动系统的加速度不断变化产生的冲击力对机床刚度也是一个极大考验。

(4)工艺参数不匹配和磨削系统刚度不足产生的磨削纹路和振纹。光学元件磨削过程中产生的磨削纹路为后续抛光带来额外挑战,而蓝宝石磨削过程中除了磨削纹路,更容易产生振纹,选择合适的工艺和工具来抑制纹路的产生也是一门艺术。

(5)复杂表面在位检测与误差补偿技术。不同于回转对称的非球面,复杂曲面的检测更为复杂,常规测量设备一般没有检测复杂表面的功能。此外,复杂表面必须进行在位检测,一旦拆下工件,无法实现高精度重复装夹,而装夹误差远大于加工误差。自由曲面在位检测是算法和工艺的集成,除了以高精度运动机床和高精度测量设备为基础,需要开发可靠性、确定性的评价算法,而测量后的在位补偿技术更为复杂,还需进一步探索。

3 结论

(1)由于蓝宝石材料性能的各向异性和磨削加工方向的不同,其磨削材料去除机理不同,主要表现为表面微观特征、裂纹扩展类型和磨削力等方面的差异。蓝宝石磨削产生的表面、亚表面损伤通过抛光难以去除,抑制高硬脆材料的磨削加工过程中的脆性断裂行为和亚表面损伤是一个重要的方向。

(2)蓝宝石磨削过程中金刚石砂轮极易磨损,选择合适的金刚石砂轮工具、监测和补偿砂轮磨损行为是高硬脆材料复杂曲面光学元件磨削工艺的关键。此外,能场辅助磨削技术有益于降低磨削力、抑制砂轮磨损、提高脆塑转变深度,但复杂表面的能场辅助磨削技术尚不成熟。

(3)研究了蓝宝石高陡度保形整流罩精密磨削工艺,实现了整流罩磨削过程中的在位砂轮修整测量、在位对心、在位面形检测补偿技术,最终整流罩内外表面的面形(50mm口径)PV分别是2.47μm和1.7μm,为深腔薄壁光学元件的光学制造技术提供一定借鉴。此外,超精密磨削后蓝宝石非球面(165mm口径)面形PV<0.852μm,RMS<0.135μm,Sa<10nm,为后续光学抛光鉴定基础。

(4)探索了硬脆材料自由曲面超精密磨削加工技术,研究了自由曲面磨削过程中的误差源、砂轮磨损补偿及在位面形检测技术,开发了基于金刚石砂轮慢刀伺服的自由曲面超精密磨削技术,最终超精密磨削后的双锥自由曲面(220mm×105mm)面形PV<1.549μm,Sa<10nm,但蓝宝石等高硬脆材料自由曲面光学元件的超精密磨削技术还需要进一步探索。

4 展望

随着光学设计的需求和机械制造技术的发展,红外系统、成像系统、超高声速光学系统等领域对蓝宝石等高硬脆材料复杂曲面光学元件极端需求,面向高硬脆材料的超精密磨削加工技术极为关键。设计制造高刚度、高精度的超精密磨削加工装备与系统,探索复杂曲面高效超精密磨削加工工艺及检测补偿技术是国防工业的一个重要课题。