基于结构化砂轮的结构表面高效精密磨削技术研究*

2022-07-28张庆贺郭振飞AMRMonier赵清亮

郭 兵,张庆贺,郭振飞,AMR Monier,赵清亮

(哈尔滨工业大学,哈尔滨 150001)

结构表面是指具有规则几何拓扑形状,并可由此转换其所属元件的机械、物理和生物性质以及表现出特定功能的表面[1]。近年来,随着航空航天、生物工程、微电子工业以及光学工程等领域的快速发展,结构表面愈加显示出重要的科学价值和广阔的应用前景,如肋形结构化叶片、微流道矩阵生物发生器、结构表面气浮轴承和棱柱形阵列全反射镜等[2–5]。结构表面可以通过多种加工方式获得,例如精密金刚石车削、精密金刚石磨削、滚压、压印、蚀刻、磨料加工、放电加工(EDM)和激光加工等[6–7]。其中采用工具表面具有三维几何结构的结构化砂轮并在磨削过程中将工具表面结构复映到工件表面从而大面积生成结构表面的精密磨削技术具有效率高、成本低、精度高等显著特点[8–9],可以实现结构表面的高效精密加工。近年来,国内外学者已对其进行了一定研究[10–12],但现有研究主要集中在探究结构化砂轮的几何形状和磨削工艺参数对结构表面的影响规律以及相应的建模过程,基于已设计结构表面反向求解结构化砂轮和磨削工艺的方法尚不完善,难以实现目标结构表面几何参数的精准控制。

本文基于使用结构化砂轮的结构表面高效精密磨削加工技术,总结了结构表面磨削工艺研究现状,阐释了在此磨削过程中获得结构表面几何参数的求解方法及仿真过程,介绍了一种基于已设计结构表面反向求解结构化砂轮表面结构参数和相应磨削工艺参数的数学模型。最后,在石英玻璃和碳化硅工件上进行试验,验证所建立模型的准确性和可靠性。

1 基于结构化砂轮的结构表面磨削工艺研究现状

波兰科沙林工业大学Stępień[8,13–14]采用金刚石笔修整的方法在普通陶瓷砂轮表面加工出了毫米级的沟槽结构,然后在70HRA钢圆柱工件上先进行外圆磨削获得表面粗糙度Ra0.5μm的光洁外圆柱表面,再利用结构化的陶瓷砂轮一次性地磨削出了复杂沟槽阵列结构表面,如图1所示[8];对于长轴结构表面的加工,其通过控制砂轮沿轴向的进给速度以满足结构映射上的几何关系,避免结构的重叠,而对于短轴的结构表面加工而言,则仅需考虑砂轮与工件转速之间的运动耦合关系,避免出现沟槽重叠现象;研究表明与传统磨削方式相比,采用结构化砂轮能够有效缩短磨削时间,从而提高结构表面的整体加工效率,但受金刚石笔修整性能及尺寸的限制,此方法仅适用于普通磨料砂轮,能够磨削的沟槽结构尺寸也因此受到限制,最小尺寸为1~2mm。

图1 采用结构化砂轮磨削结构表面[8]Fig.1 Grinding of structured surfaces with structured grinding wheels[8]

巴西圣保罗大学的学者们采用金刚石笔对氧化铝陶瓷砂轮进行了结构化加工[15–17],并通过控制砂轮/工件的速度比在不锈钢芯轴外圆上加工了毫米级结构表面以用于改善芯轴的气浮性能。通过磨削试验,可在直径25mm、高50mm的圆柱形工件上磨削出尺寸大于2.0mm×0.5mm、深度2~25μm的结构表面;所加工出的表面圆柱度2~4μm,表面粗糙度Rz可达3μm以下;研究中通过特定的砂轮表面结构和磨削工艺参数(主要为砂轮/工件的速度比)的组合获得了不同结构的表面,磨削过程示意图和获得的结构化表面如图2所示[15];另外该研究还表明相对于传统砂轮,结构化砂轮在磨削中能够产生良好的冲击作用,有利于减小能耗,缩短加工循环时间,实现磨削加工的高效性。

图2 结构化砂轮磨削过程和获得的结构表面[15]Fig.2 Structured grinding wheel grinding process and obtained structured surfaces[15]

国内学者也进行了相关研究,北京交通大学关铭瑞[18]使用单点金刚石笔对砂轮进行螺旋结构化修整,并在45钢工件上进行了外圆磨削试验;在砂轮切削速度10m/s、工件进给速度200mm/s和磨削深度0.02mm的磨削参数组合下加工出20μm左右深度的沟槽结构。哈尔滨工业大学课题组运用激光加工方式在大磨粒金刚石砂轮上加工出沟槽[19–21],并将获得的结构化砂轮用于硬脆材料工件结构表面的加工,加工过程如图3所示[21];在进行激光烧蚀之前,对大磨粒金刚石砂轮进行精密修整,以确保砂轮的圆柱度;然后通过优化激光加工工艺,提升结构化砂轮的加工精度;最后,在碳化钨、BK7等硬脆材料上进行了延性磨削试验,获得了纳米级表面粗糙度的线性沟槽和方形阵列结构表面,所加工出的结构尺寸与设计值偏差在5%以内。

图3 结构化大磨粒砂轮加工结构表面流程图[21]Fig.3 Flow chart of machining structured surfaces with structured large abrasive grinding wheel[21]

通过以上研究成果可以看出,基于结构化砂轮的结构表面精密磨削技术具有很好的适用性,其在传统砂轮上修整出特定的三维几何结构,再通过磨削加工过程在工件表面上复映出相应的结构。无论是金属材料还是硬脆材料,该结构表面精密磨削技术均可以实现多种结构图案、多种结构尺寸三维结构阵列的高效精密加工。当砂轮表面结构和磨削工艺方案确定后,决定最终工件表面结构加工精度的关键是结构化砂轮的制造精度。目前结构化砂轮制造方法正从最初的金刚石笔修整方法向精度更高的激光微加工修整方法发展,从而提高结构表面的加工精度。

通过国内外学者30多年的不断研究与探索,基于结构化砂轮的结构表面磨削加工技术正在逐步趋于成熟。砂轮的结构化方法更加多样、形式更加复杂,可加工出的结构表面向着尺寸更加微小、精度更为可控、表面质量更好的方向发展,而且可表面结构化的材料种类更加丰富,产生的结构表面功能性更为实用。

2 基于结构化砂轮的结构表面加工建模研究现状

在基于结构化砂轮的结构表面精密磨削过程中,待加工表面的结构图案和尺寸是由砂轮表面结构和磨削工艺共同决定的。特别是对于复杂结构表面而言,要想实现待加工工件表面结构的有效控制,必须对整个磨削过程进行数学建模,这是该结构表面高效精密磨削技术的关键。

Stępień[8]建立了一种基于螺旋槽砂轮加工结构表面的数学模型,磨削过程的运动学原理如图4所示。在建模过程中,先从制造结构化砂轮的修整器轮廓函数出发,映射到砂轮表面,从而建立结构化砂轮表面轮廓的数学模型;然后,按照磨粒与工件的接触状态以及对加工沟槽所起的作用,将结构化砂轮分为4部分(即图4中的AB、BC、CE和EA段)后分别建立了与工件结构表面的函数关系。在建模过程中引入工件进给速度与砂轮速度之比作为变量,并推导出了两个临界极限值。当速度比小于下极限值时,加工出的表面结构会有重叠现象,此时不会残留未加工表面;反之,当速度比大于上极限值时,表面结构彼此分离,沟槽之间会残留未加工的表面,且沟槽侧边表现为直线。尽管Stępień在对通过磨削获得结构表面的几何定义和建模方面做出了创新性研究,但结构化砂轮几何形状参数对结构表面几何参数的影响并未涉及,且其模型缺少对表面结构的有效控制。

图4 螺旋槽砂轮磨削运动学过程[8]Fig.4 Kinematics process of helical groove grinding wheel grinding[8]

Silva等[22]基于构造方法建立了一种新的数学模型,用于描述结构表面的特征;该模型将砂轮设定等效为铣刀,其中磨粒作为刀齿;采用外圆磨削方式,将工件表面结构长度定义为工件与砂轮速度的函数,设定砂轮与工件转速之比为整数,确保砂轮表面结构的完整复映,避免结构间的交叉重叠。图5[22]为结构化砂轮运动学过程,仿真结果表明砂轮与工件速度比越高,每单位工件面积上与磨粒表面接触越多,获得的结构越致密。该模型可以有效控制表面结构的形状和分布,提高了表面结构化的灵活性,但对于工件表面结构的描述只考虑了结构长度和宽度,没有对沟槽深度和结构高度等参数进行区分,因此不具有普遍性。

图5 结构化砂轮运动学分析[22]Fig.5 Kinematic analysis of structured grinding wheel[22]

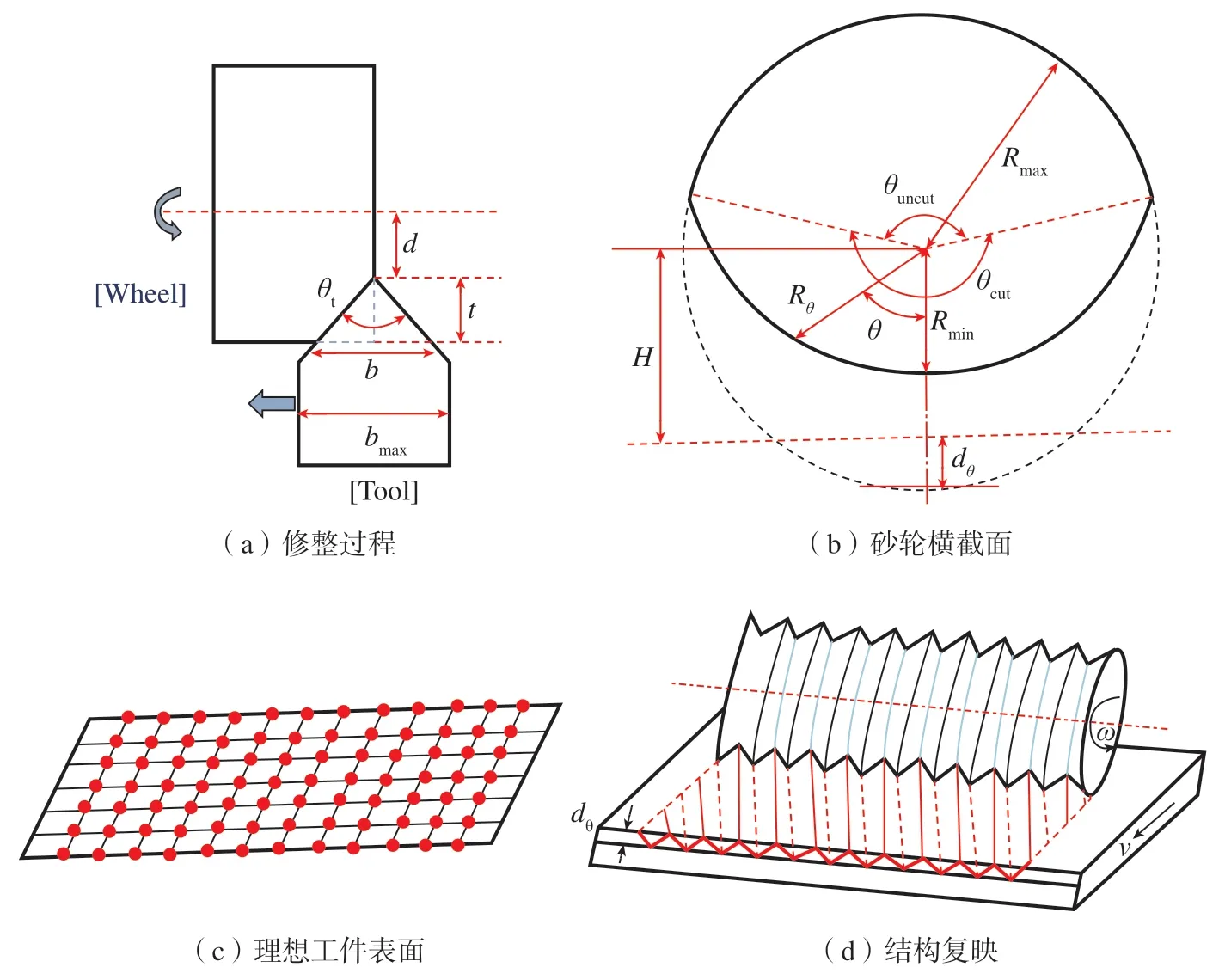

Kim等[23–24]通过CAM参数建模方法实现砂轮的结构化以及结构表面磨削过程的数学建模;该模型从砂轮修整工具的几何形状以及修整过程运动学出发,分析了砂轮修整后的结构,进而预测所加工出的工件结构表面。图6(a)描述了修整过程以及定义的修整参数,获得的结构化砂轮横截面如图6(b)所示;图6(c)所示为理想的工件表面,由具有相同高度的“网点”阵列而成;图6(d)所示为砂轮结构复映到工件表面的示意图[23]。计算过程中通过输入修整工具的顶角、修整深度、螺距、螺旋方向、螺纹数量和砂轮半径等参数建立了螺旋槽结构化砂轮的数学模型;然后通过编程软件、依据时间进行模拟,在给定的时间间隔内更新砂轮的旋转状态、工件位置以及工件上对应的切削深度等。在确定的模拟时间节点,不断对工件表面上的点进行计算、更新,从而获得最终结构表面的数据矩阵。但是在该模型下,砂轮的几何形状仅限于螺旋槽,表面结构形式单一。

图6 结构化砂轮加工表面结构模型[23]Fig.6 Surface structure model of structured grinding wheel[23]

北京交通大学关铭瑞[18]也从单点金刚石修整工具刃端几何形状和螺旋线修整运动出发,计算砂轮不同横截面上各点距砂轮中心的半径值,进而生成砂轮结构化表面形貌。在建立结构化砂轮磨削结构表面的数学模型过程中,先对砂轮进行轴向和周向的离散化处理,再考虑砂轮表面磨粒的运动轨迹,进行求和便可得到工件的结构表面形貌;最后探讨了砂轮速度、工件进给速度和修整参数等对结构表面的影响规律,但未考虑如何对结构表面进行精准控制。

综上所示,现有研究多集中在探究结构化砂轮的几何形状和磨削工艺参数对结构表面的影响规律,可以实现所加工结构表面的预测,但缺少对表面结构几何形状的有效调控方法,无法根据需求的结构表面来确定结构化砂轮的几何形状和相应的磨削工艺参数,不符合实际结构表面的加工需求。因此,有必要建立一种根据已设计的结构表面反求结构化砂轮表面几何形状和磨削工艺参数的数学模型,以便有效控制磨削的结构表面几何参数,实现高效精准加工。

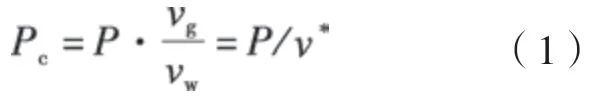

3 面向目标结构表面的结构化砂轮磨削反求模型

以沟槽阵列结构表面为例,首先建立其结构描述模型以及通过磨削运动学关系计算得到的结构化砂轮表面几何轮廓描述模型,目标结构表面和相应的结构化砂轮模型及相关几何形状参数设定如图7所示。在模型建立过程中,设定砂轮以磨削速度vg旋转,工件以进给速度vw移动,且每个磨粒的路径为理想摆线。工件结构表面的几何形状参数主要有支承宽度lb、结构高度H、与垂直于进给方向之间的倾角θ和与加工表面法线方向之间的侧壁角ζ。另外,侧壁宽度lsw反映了砂轮与工件接触点到最大磨削深度点沿进给方向的的水平距离。磨削宽度lw由左右两个侧壁宽度lsw和底面宽度lf组成,即lw=lf+2lsw。工件表面上相邻两结构对应点之间的距离为节距P,由磨削宽度lw和支承宽度lb两部分组成,即P=lw+lb。结构化砂轮的半径为Rg,由N个周期性排列的沟槽结构组成。描述结构化砂轮表面几何形状参数主要有沟槽宽度wg、沟槽深度dg和沟槽与砂轮轴线所成的螺旋角ψ。同样地,沿圆周方向相邻结构对应点的距离为节距Pc。

图7 结构化砂轮和结构表面磨削模型Fig.7 Grinding model of structured grinding wheel and structured surface

假设每段砂轮负责加工工件表面上一个结构,则砂轮圆节距Pc与结构表面节距P存在以下关系:

式中,定义v*为工件进给速度与砂轮速度之比。

另外,定义砂轮结构化面积与总表面积之比为结构化比γs,其大小应与工件单个节距内底面宽度所占的百分比相同,即

将式(1)代入式(2)可得:

进而可得砂轮沟槽宽度wg,即:

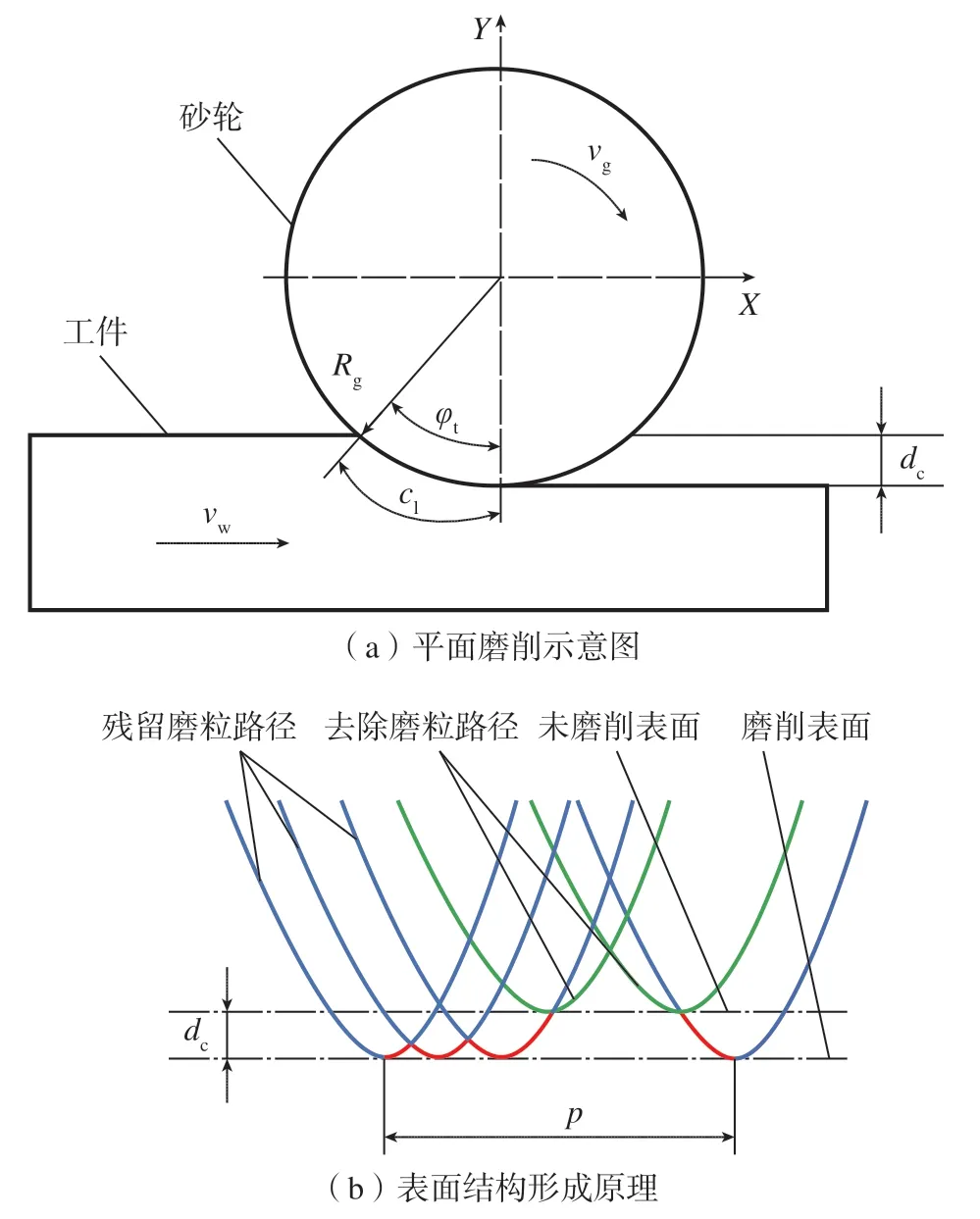

从图8(a)中几何关系可以求出第i个磨粒与工件表面接触角和接触弧长分别为

图8 磨削运动学过程Fig.8 Grinding kinematics process

图8(b)解释了结构表面形成原理,其中蓝色、绿色曲线分别代表残留和去除的磨粒路径,红色曲线表示在结构化砂轮表面多磨粒交互作用下最终在工件表面形成的结构轮廓。

为了模拟结构化砂轮,将其沿轴线方向分割为多个二维圆形截面,且假定每个截面上均匀地分布着n个形状规则的磨粒。图9所示磨粒的位置由角度αi和半径r(αi)确定,则相邻磨粒之间的角度Δα=2π/n,距离ln=2πRg/n。定义C为砂轮二维截面的周长,则C=2π·Rg=Pc·N=ln·n。进而可得砂轮分段数N=2π·Rg/Pc。

图9 砂轮2D切片模型Fig.9 Model for wheel 2D slice

图10为分段砂轮展开成平面的示意图,其中nst、nend分别为沟槽的磨粒起始点和结束点。每个沟槽的起点和终点编号可以计算为

图10 分段砂轮展开图Fig.10 Unfolded view for a wheel segment

磨粒ni径向深度的计算是相对于砂轮表面最外侧的点而言的,取决于其所在砂轮表面的位置以及砂轮沟槽几何形状。对于残留部分的磨粒其径向深度为0,而沿着沟槽宽度方向的径向深度为一固定值。因此可得:

进而可求出任意磨粒点径向位置:

图11为确定工件表面结构高度H与砂轮几何形状和磨削条件之间关系的示意图,结构高度取决于沟槽限制点摆线路径的坐标。假定沟槽限制点位于砂轮外侧半径上,交点的意义可以理解为第一个极限点OL1离开工件表面(φL1=φt),另一个限制点OL2开始接触工件表面(φL2= –φt)。

图11 结构高度h的确定Fig.11 Determination of structure height h

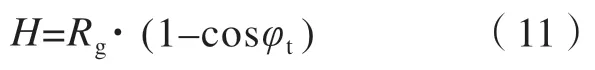

此外,根据文献[25–26],沟槽限制点两摆线路径交点的高度H为

沟槽限制点的路径可能相交于工件表面上方或下方,因此结构高度可以由式(12)关系确定。

图12为结构化砂轮的表面结构控制工件结构表面倾角θ的原理图,单个圆节距长度的砂轮展开图在上,相应的工件磨削表面在下,砂轮沟槽边缘对应于工件上的结构边缘。从图12中几何关系可以计算得到,砂轮沟槽的螺旋角ψ和结构表面的倾角θ关系为

图12 砂轮沟槽螺旋角ψ与结构表面倾角θ的关系Fig.12 Relation between the helical angle of wheel grove and the slope angle of structured surface

将式(1)中的等量关系代入到式(13),可得:

从式(14)可以看出砂轮沟槽的螺旋角可通过磨削过程中工件与砂轮的速度比控制。

图13所示为磨粒相对砂轮中心从初始位置运动旋转到任意位置,所用的时间为

图13 磨粒相对初始位置所用时间的定义Fig.13 Definition of time taken by abrasive grains relative to initial position

最后在确定的时间点,工件轮廓沿工件进给方向(Xi)和工件法线方向(Yi)的坐标可表示为

根据以上各式,计算每个砂轮二维截面上的磨粒在工件表面上产生的轮廓,合并所有的轮廓即为工件上最终产生的三维结构表面。

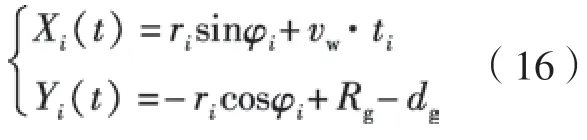

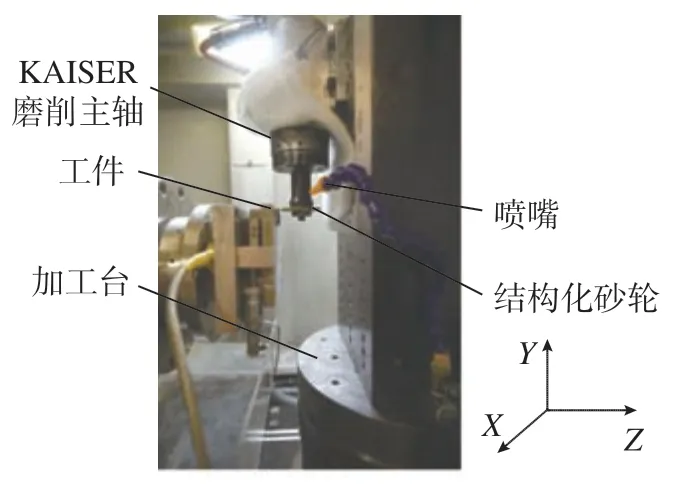

在建立完上述数学模型后,通过编程软件对目标结构表面的砂轮几何参数和磨削工艺参数进行求解(支承宽度lb=20μm,结构高度h=20μm)。图14[27]展示了在磨削条件不变(磨削深度为20μm、速度比为1/30)的情况下,为获得目标结构表面的不同直径砂轮几何形状组合。而图15[27]表示使用半径Rg=25mm、结构比γs=0.50的结构化砂轮,为获得目标结构表面的不同计算参数组合。图14和15中的黑色曲线表示理论分析值,蓝点表示满足设计要求的模拟值(能满足砂轮段数N为整数),红点表示相对应蓝点条件下支承宽度lb的误差百分数。从结果可以看出,对于同一目标结构表面,其求解的参数组合是不唯一的,即不同组合的砂轮几何参数及磨削工艺参数(主要为速度比)可以获得同样的结构表面。而由于砂轮表面段数N须为整数,因此在实际加工过程中会存在误差,如图14(a)和图15(b)所示,通过仿真计算可知基于所建立模型求解参数的理论误差均小于5%。

图14 不同砂轮几何形状获得结构表面[27]Fig.14 Structured surfaces obtained with different wheel geometries[27]

图15 不同磨削参数获得结构表面[27]Fig.15 Structured surfaces obtained with different grinding parameters[27]

4 基于结构化砂轮的结构表面高效精密磨削试验

4.1 试验装置

本文采用喷雾辅助激光加工技术进行D15树脂结合剂金刚石砂轮的结构化加工,激光装置(Teem Photonics HNG–50F–100)如图16(a)所示。所采用的激光加工参数为激光功率1400mW,激光波长532nm,脉冲宽度652ps,离焦量0,扫描速度0.1mm/s,重复频率56kHz。喷雾参数为气压0.3MPa,入射角度45°,喷嘴距离20mm。采用高频激光位移传感器测量此时喷雾形成的水膜厚度为80~120μm。激光结构化原理如图16(b)所示,理想结构化砂轮模型如图16(c)所示。

图16 砂轮结构化装置及原理Fig.16 Setup and principle of structured grinding wheel

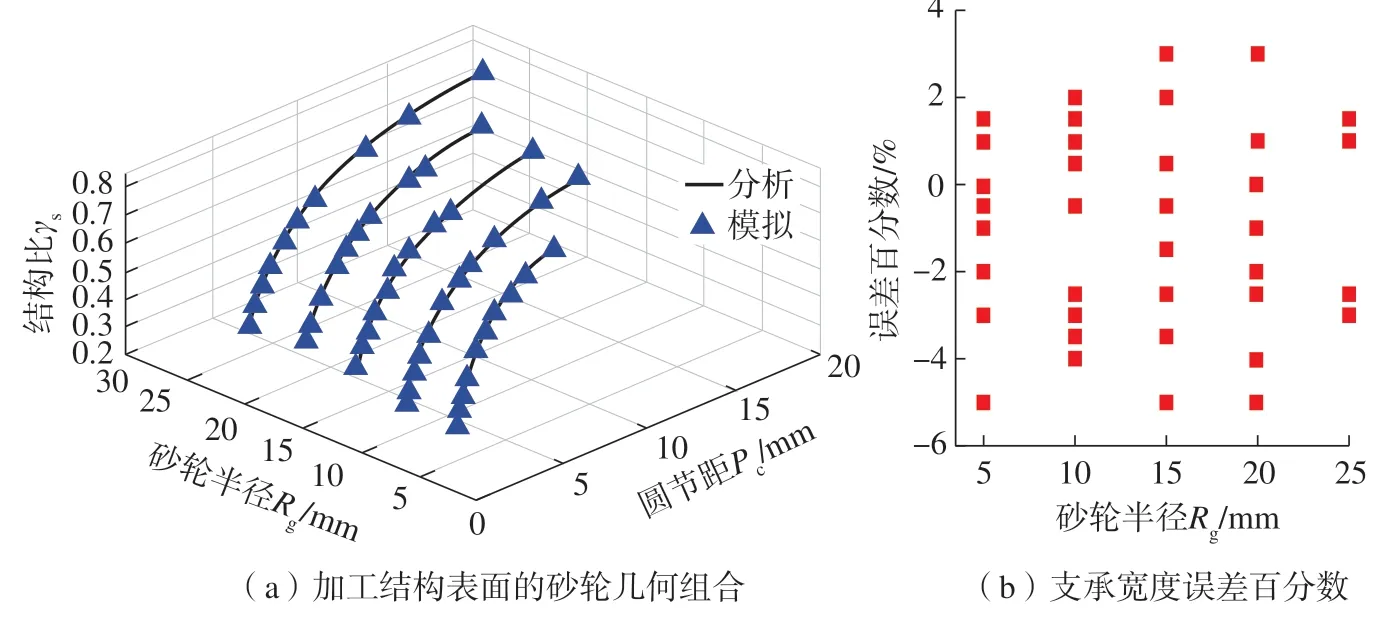

结构表面磨削试验装置如图17所示,采用自研四轴超精密机床,以KAISER电主轴作为磨削主轴,工件材料为石英玻璃和碳化硅两种典型硬脆材料。在进行磨削试验之前,调整砂轮以使其圆跳动处于最低的状态,并采用金刚石修整块进行修整,使其圆跳动小于3μm。

图17 磨削试验装置Fig.17 Setup of grinding experimental

4.2 由目标结构表面设计结构化砂轮几何参数和磨削工艺参数组合

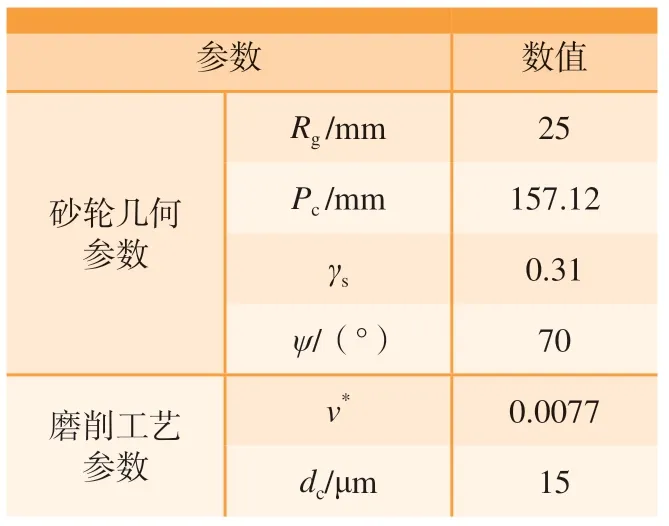

通常用于描述结构表面的几何参数包括节距P、倾角θ、底面宽度lf和结构高度h,该表面结构加工目标的具体设计参数为:P=1200μm,lf=375μm,h=3.5μm,θ=1.2°。利用第3节中建立的反求模型可以求解结构化砂轮几何参数和磨削工艺参数,然后综合考虑砂轮直径和机床性能等实际加工条件,给出优化工艺参数组合,如表1所示。基于此工艺参数组合计算最终的结构表面理论参数值及其误差如表2所示,理论误差均小于2%。

表1 结构化砂轮表面几何参数和磨削工艺参数组合Table 1 Combination of structured grinding wheel surface geometry and grinding process parameters

表2 结构表面理论参数值及其误差Table 2 Theoretical parameter values and errors of structured surface

4.3 试验结果与模拟结果对比

利用上述设计的结构化砂轮在相应磨削工艺参数下对石英玻璃和碳化硅两种典型硬脆材料进行磨削试验,获得的结构表面试验和模拟结果如图18所示,两者具有较高的一致性,充分验证了仿真方法的准确性和可靠性,以及在硬脆材料上加工出结构表面的可行性。对各个设计指标进行验证,其目标设计值、最终试验值和误差百分数结果如表3所示。对于两种硬脆材料,所加工的结构表面的节距、底面宽度和结构高度等直接测量尺寸均能达到较高的精度要求,但倾角误差较大,这主要是因为其为间接测量获得,受测量过程影响较大。

图18 试验与模拟结果对比Fig.18 Comparison of experimental and simulated results

表3 结构表面几何参数试验结果Table 3 Experimental results of structured surface parameters

5 结论

本文主要介绍了一种使用结构化砂轮进行结构表面高效精密磨削的加工技术,通过试验与模拟结果进行了对比,得到以下结论。

(1)基于结构化砂轮的结构表面精密磨削技术具有很好的适用性,无论是金属材料还是硬脆材料,该结构表面精密磨削技术均可以实现多种结构图案、多种结构尺寸三维结构阵列的高效精密加工。

(2)在基于结构化砂轮的结构表面精密磨削过程中,待加工表面的结构图案和尺寸是由砂轮表面结构和磨削工艺参数共同决定的,特别是对于复杂结构表面,要想实现待加工工件表面结构的有效控制,必须对整个磨削过程进行数学建模,这是该结构表面高效精密磨削技术的关键。

(3)建立了一种根据已设计的结构表面反求结构化砂轮表面几何形状参数和磨削工艺参数的数学模型,实现了结构表面几何参数的有效控制,几何尺寸的理论偏差可控制在2%以内,并通过磨削试验在石英玻璃和碳化硅工件材料上验证了该模型的正确性。

(4)为了获得预先设计的结构表面,可选择不同的砂轮表面几何形状参数和磨削工艺参数,但两者要相互匹配,以实现结构间的有效分离。在保持支承宽度不变的情况下,可以通过改变底面宽度来适应表面结构间距离的变化。

(5)速度比对结构表面的尺寸和倾角有着重要的影响,在恒定速比下,结构比和圆节距应与砂轮半径相匹配,以防止在同一区域出现重复磨削现象。