表面结构对内冷却砂轮磨削性能的影响*

2022-07-28彭锐涛陈美良

彭锐涛,高 珊,陈美良,刘 波

(1.湘潭大学,湘潭 411105;2.湘潭大学复杂轨迹加工工艺及装备教育部工程研究中心,湘潭 411105;3.中国航发湖南动力机械研究所,株洲 412002)

近年来,我国航空航天事业飞速发展,要求发动机具有更高的使用性能、使用寿命及可靠性,对其核心零件制造工艺提出了更严苛的目标要求。镍基高温合金等难加工材料是制造航空发动机的重要原材料,其高温强度十分优异,但其热导率有限,磨削加工性能差,所以在磨削过程中存在磨削温度高、磨削力较大等问题[1–3]。较高的磨削温度会使工件表面层金相组织发生变化,而较大的磨削力会使工件表面出现划痕、沟壑等[4–5],这些问题都将导致工件加工质量下降。然而常用的外部浇注式磨削方式存在着极大的弊端,即使消耗大量冷却液,也只能达到事倍功半的效果[6–7]。导致这种情况发生的主要原因在于气障效应,即砂轮高速旋转所产生的气流会在砂轮周围形成一层屏障阻止冷却液进入磨削弧区[8–9]。因此,探索有效提高冷却介质在磨削弧区热交换能力的工艺方法尤为重要。

国内外学者针对强化换热问题进行了大量研究,提出了热管冷却、多孔材料冷却、内冷却等多种强化换热的方法。傅玉灿等[10]将砂轮与振荡热管技术相结合,设计制备了一种有显著换热效果的热管砂轮。Ma等[11]以氧化铝为造孔剂设计制备了多孔砂轮,砂轮基体中的孔隙对加强磨削区换热有着非常重要的作用。Li等[12]研制了一种自吸式杯形分段砂轮,与传统冷却条件相比磨削温度降低30%以上。Sieniawski等[13]研制了一种分区式内冷却砂轮,对于工件表面残余应力状态有着积极的影响。

为进一步强化磨削区换热能力,国内外学者对砂轮表面结构进行了研究,提出开槽砂轮断续磨削方法[14–15]及磨粒有序排布或磨粒仿生叶序排布方法[16–17]。开槽砂轮原理在于将连续移动热源变为断续移动热源,有利于去除磨屑及减少磨削弧区磨削热的产生。磨粒规则性分布能有效引导冷却液规则流动,相较于无序排布,保证冷却液分布更加均匀,换热效果更加良好。Lu等[18]设计了一种基于叶脉的仿生分形分支开槽砂轮,以提高冷却剂的流动效率,试验结果表明该设计获得了较光滑的磨削表面。Yu等[19]根据仿生叶序理论,设计了一种磨料叶序排布砂轮。通过表面粗糙度和磨料磨损的相关试验,证明了其良好的实用性。

基于以上研究现状,本研究针对镍基高温合金在磨削加工中易产生大量磨削热影响工件表面加工质量,以及气障效应阻碍磨削液进入磨削弧区,影响磨削冷却效果的问题,提出了一种内冷却方法。设计了一种可更换磨料环的内冷却砂轮,建立了内冷却砂轮磨削弧区流场分布模型,分析了不同砂轮表面结构磨削弧区的流场分布特性。针对镍基高温合金GH4169开展了磨削试验,与外冷却方法进行对比研究内冷却砂轮的磨削性能,并且研究不同砂轮表面结构对内冷却砂轮磨削性能的影响规律。

1 砂轮设计

1.1 砂轮结构及工作原理

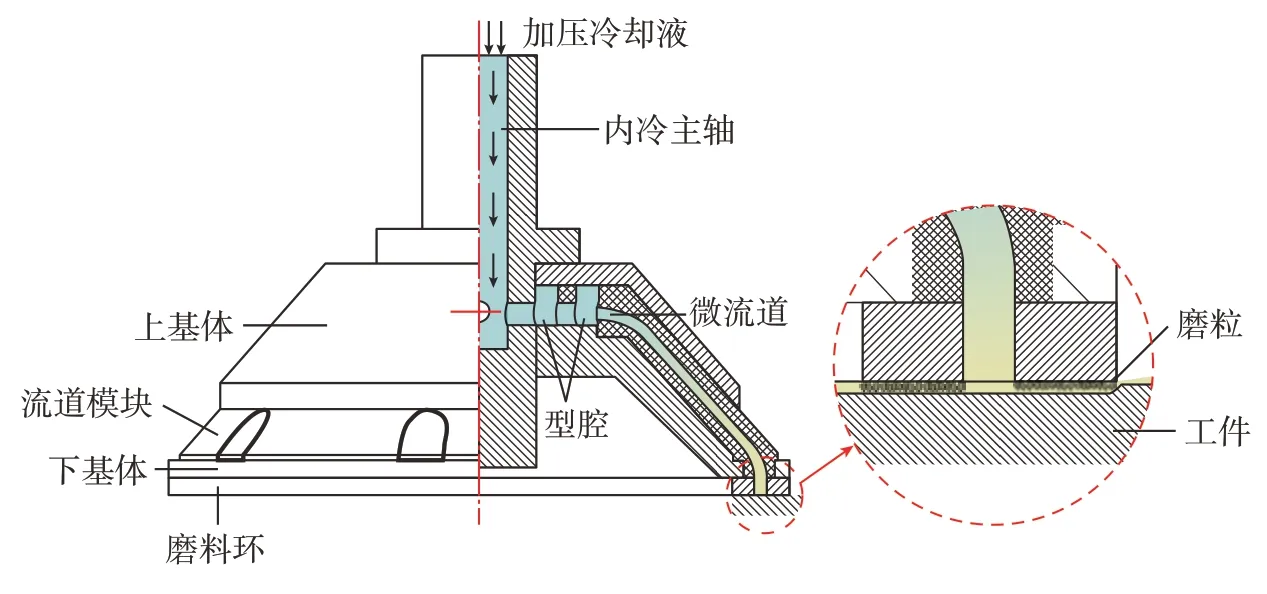

在磨削加工过程中,砂轮高速旋转所形成的气障效应使得在外部浇注方式下的冷却液难以进入磨削弧区,致使磨削区的热量难以及时疏散,从而降低冷却效果,严重影响工件表面质量。为改善这一现象所带来的不良影响,提高冷却液在磨削弧区的热交换能力,设计了一款图1所示的新型内冷却磨削砂轮。砂轮主要由内冷主轴、盖板、流道模块、砂轮基体以及磨料环组成。冷却液由内冷主轴加压注入,通过高速旋转产生的离心力送入型腔内部。流道模块设计为两级型腔流道,两次分流更易于冷却液的均匀分布。冷却液先进入具有4通孔的一级型腔,再进入具有8通孔的二级型腔,经由微流道直达磨削弧区。为避免砂轮基体对冷却液流动的阻碍,保证冷却液能够直接喷射至磨削区,将微流道出口开设在磨料环中心位置。

图1 内冷却砂轮原理图Fig.1 Schematic of internal cooling grinding wheel

1.2 内流道设计

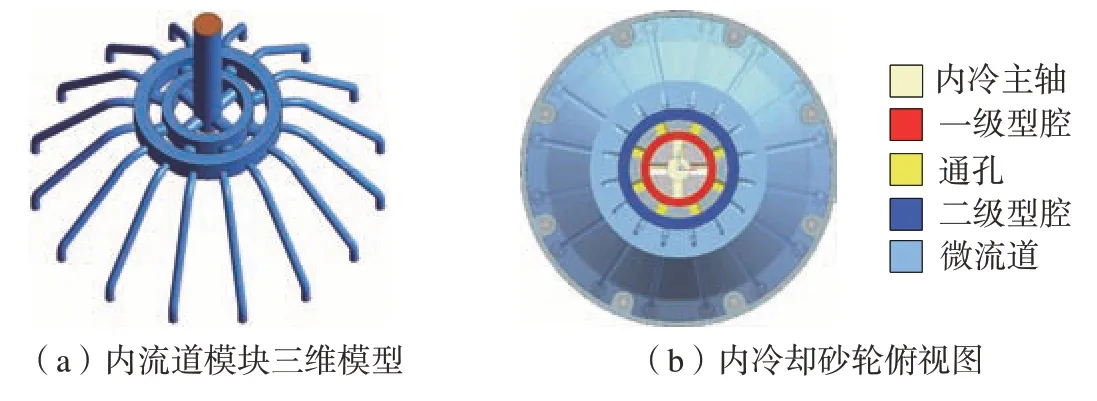

如图2所示,砂轮内流道设计为两级型腔微流道独立模块。这种设计保证了冷却液进入内流道后能够均匀分布在每个微流道内,从而确保每个流道出口流出等量冷却液,使砂轮和工件表面得到均匀冷却。为了减少磨削液在砂轮微通道中流动的压力损失,尽量选择流通能力较好的过流截面。工程应用中常用水力直径作为评价标准,有

图2 砂轮内流道模块示意图Fig.2 Internal flow channel module of grinding wheel

式中,A为微流道过流截面,χ为湿周长。根据流体力学原理,假设冷却液流动时充满微通道内部,此时水力直径越大,越有利于微流道内冷却液的输送。当微通道截面为圆形时,相较于相同面积的其他形状截面,具有最大水力直径。因此,确定微通道的截面形状为直径2mm的圆形。同时,在微流道弯曲处采用圆弧过渡,使磨削液在微流道内流动的压力损失最小,获得更大的出口流量和压力。

1.3 磨料环设计

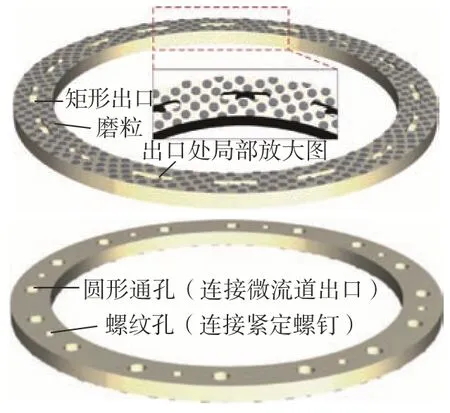

如图3所示,磨料环为外径110mm、内径90mm的环体结构,与基体相互独立,由8个紧定螺钉连接。这种设计的优点在于方便磨料环拆卸和更换。当磨粒磨损严重时,可及时更换磨料环,有效节省时间和制备成本。

图3 磨料环结构(以矩形出口为例)Fig.3 Structure of abrasive ring(rectangle outlet)

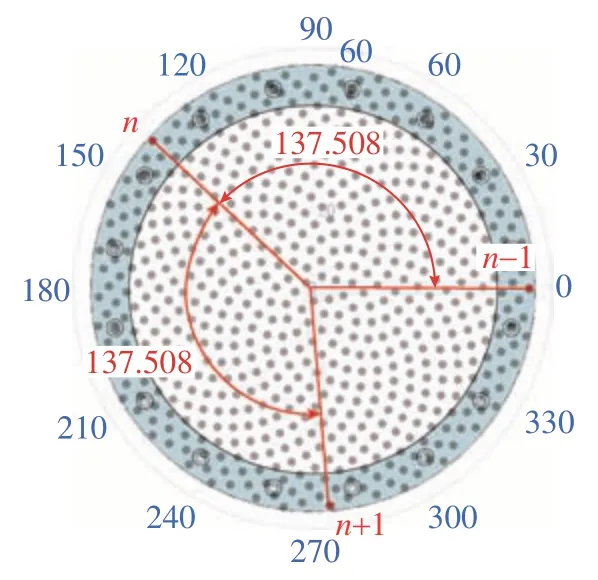

如图4所示,基于Vogel数学模型[20],将磨料环表面的磨粒设计为仿葵花籽叶序排列,叶序发散角α为137.508°,叶序分布生长系数K为1.6。磨料环表面磨粒选用80#粒度的CBN材料,采用电镀工艺制备,可以保证磨粒形状的均匀性,避免不规则磨粒造成工件表面不均匀的现象。

图4 磨粒叶序排布方式(°)Fig.4 Arrangement of abrasive leaf order(°)

磨料环表面设有16个出口,分别对应16个微流道。出口形状影响冷却液能否高效地输送至磨削弧区,本研究将流道出口形状设计为圆形与矩形两种,如图5所示。圆形出口设计能够保证冷却液的流速不会大幅衰减,矩形出口的设计受两级型腔微流道设计的启发,出口位置可看作一个微腔结构,冷却液流入矩形腔体得到缓冲后均匀流入磨削弧区。

图5 磨料环出口内冷却液分散情况Fig.5 Dispersion of coolant at outlet of abrasive rings

2 磨削流场仿真

2.1 仿真分析模型

为研究两种不同出口形状磨料环的磨削弧区流场分布规律,建立磨削弧区流场有限元模型。根据磨粒族三维轮廓检测结果,将磨粒族简化为直径2mm、高0.2mm的圆柱体。考虑到磨削弧区冷却液流动情况复杂,以单元尺寸为0.1mm的非结构网格进行网格划分。流场模型及边界条件设置如图6所示,入口流速由内流道流场仿真获取[21]。分别对圆形出口、矩形出口磨料环在入口压力0.7MPa,砂轮转速1000r/min、2000r/min、3000r/min下进行流场仿真分析。

图6 磨削流场仿真网格划分及边界条件设置Fig.6 Meshing and boundary condition setting

2.2 仿真结果分析

图7反映了供液压力为0.7MPa,不同砂轮转速下内冷却砂轮磨削弧区流场分布情况。可以看出,随砂轮转速逐渐增加,离心力逐渐增大,冷却液出口流速加快。图7中空白部分表示没有冷却液分布,可以看出同种出口不同流速下流体分布面积鲜有变化,说明冷却液流动范围不因流速变化而改变。矩形出口磨料环因其出口过流面积大,虽出口流速有所降低,但磨削弧区流线更多且更加流畅、密集,分布面积更加广泛且均匀。对比圆形出口来看,矩形出口长边沿磨料环周向开设,刚好解决了相邻两出口中间位置出现冷却盲区的问题。又因为磨粒仿生叶序排布的设计,磨料环表面为冷却液提供了更多且更规律的流通空间,同时也提供了更多容屑空间,可以有效防止磨屑对工件表面及磨粒造成不必要的损伤。

图7 磨粒叶序排布磨料环磨削弧区流场分布情况Fig.7 Flow field distribution in arc zone of abrasive ring with ordered arrangement of abrasive particles

3 磨削试验研究

3.1 试验条件

按照前文设计制备了内冷却砂轮基体、内流道模块及两种不同出口的磨料环。砂轮基体材料采用45钢,内流道采用3D打印技术进行制备。装配并进行砂轮密封性检测,如图8所示,砂轮喷射效果良好,无漏液情况,满足设计要求。

图8 装配及密封性检测Fig.8 Assembly and sealing test

采用MVC650立式加工中心开展相关试验研究,并将外冷却方法作为对照试验组。磨削试验供液系统采用独立的外置供液系统,以方便试验时调节冷却液供液参数,试验系统如图9所示。

图9 磨削试验系统Fig.9 Grinding test system

试件材料为镍基高温合金GH4169,试件尺寸为80mm×20mm×10mm。采用Omega K型快速响应热电偶测量磨削温度,如图10所示,通过在工件底部设置盲孔的方式布置热电偶。

图10 热电偶布置方式示意图(mm)Fig.10 Schematic diagram of thermocouple arrangement(mm)

3.2 试验方案

参考流场仿真分析设计单因素试验方案如表1所示。研究不同砂轮表面结构在不同砂轮转速下对磨削性能的影响。为降低试验误差,每组磨削试验开始时采用全新磨料环与工件,在试验前对磨料环与工件作统一平整处理。

表1 试验方案Table 1 Test scheme

4 试验结果分析

4.1 磨削温度

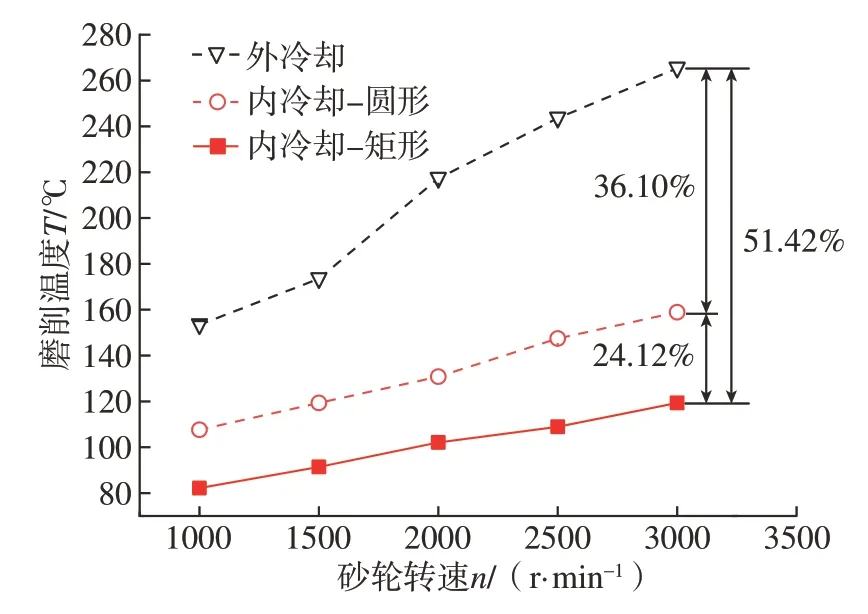

磨削温度是决定工件表面质量及加工精度的重要因素之一,大量的磨削热对工件及机床都有不利影响。图11为不同砂轮转速对磨削温度的影响。随着砂轮转速的提高,磨粒参与磨削频次增加,整体磨削温度随之升高。外冷却方法因气障效应阻止了大量冷却液进入磨削弧区进行对流换热,所以冷却效果不甚理想,可以直观地看出其与内冷却方法之间的差距,内冷却方法相较于外冷却方法磨削温度平均降低了36.10%。而同样是内冷却方法,矩形出口磨料环相较于圆形出口磨料环所获得的磨削温度偏低。故可得出虽然冷却液流速降低,但冷却液分布更广泛更均匀,对降低磨削热的效果更加明显。在砂轮转速为3000r/min时,矩形出口磨料环换热能力最好,相较于圆形出口磨料环磨削温度平均降低了24.12%,而相较于外冷却方法磨削温度更是平均降低了51.42%,换热能力大幅提高。

图11 砂轮转速对磨削温度的影响Fig.11 Effect of rotation speed on grinding temperature

4.2 工件表面粗糙度

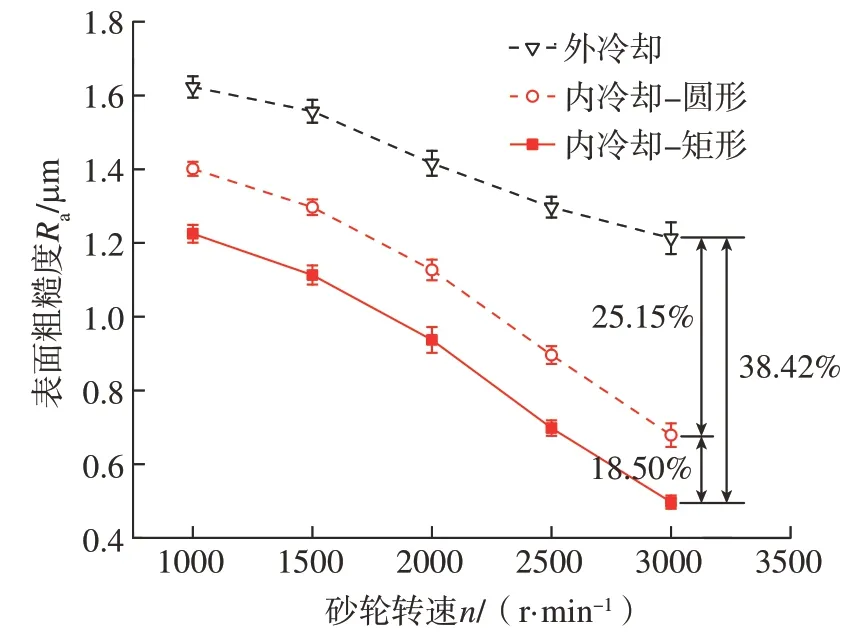

工件表面粗糙度是衡量加工表面质量的重要指标之一。采用MarSurf PS 10粗糙度仪,在工件表面随机取5点测量表面粗糙度值,取平均值绘制了如图12所示的折线图。可以看出,随砂轮转速的提高,表面粗糙度曲线均呈下降趋势。原因在于砂轮转速增加,单位时间内参与磨削的磨粒增加,磨削弧区冷却液的流速加快,单位时间内参与对流换热的流体增加,磨削弧区冷却液的换热能力越来越好,从而获得更低的表面粗糙度。其中外冷却方法因其有效参与换热冷却液较少,无法及时带走磨削弧区所产生的热量,换热能力较弱,故所获得的工件表面更粗糙。相比之下,采用内冷却方法所获得的表面粗糙度平均降低了25.15%。对于不同表面结构磨料环,矩形出口磨料环因其具有更大的容屑空间,磨削弧区冷却液分布更广,能够有效避免磨屑对工件造成划痕等问题,换热能力更快速高效,所获得的表面粗糙度值更低。相较于圆形出口磨料环表面粗糙度平均降低了18.50%,故采用内冷却方法矩形出口表面结构磨料环更有助于改善工件加工表面质量。

图12 砂轮转速对表面粗糙度的影响Fig.12 Effect of rotation speed on surface roughness

4.3 工件表面残余应力

过高的磨削热会致使工件表面二次硬化烧伤,并在表面形成过高的残余拉应力,导致零件出现异质性问题。在磨削加工中,往往期望获得较大的压缩残余应力,以保证核心零件疲劳寿命。采用PROTO–LXRD单晶应力测量仪检测工件加工面残余应力,得到如图13所示的残余应力统计图。随着砂轮转速的不断提高,磨削温度升高,残余拉应力随之提高,但由于内冷却方法换热效果良好,进给速度较慢,磨削深度较小,磨削力与挤压力协同作用的机械效应依然占据主导位置,故残余应力表现为压应力,且随砂轮转速提高而增加。从图13中可以再一次验证矩形出口磨料环内冷却砂轮具有良好的换热效果,能够获得更高的残余压应力,有效避免工件烧伤等问题。

图13 砂轮转速对表面残余应力的影响Fig.13 Effect of rotation speed on surface residual stress

4.4 工件表面形貌

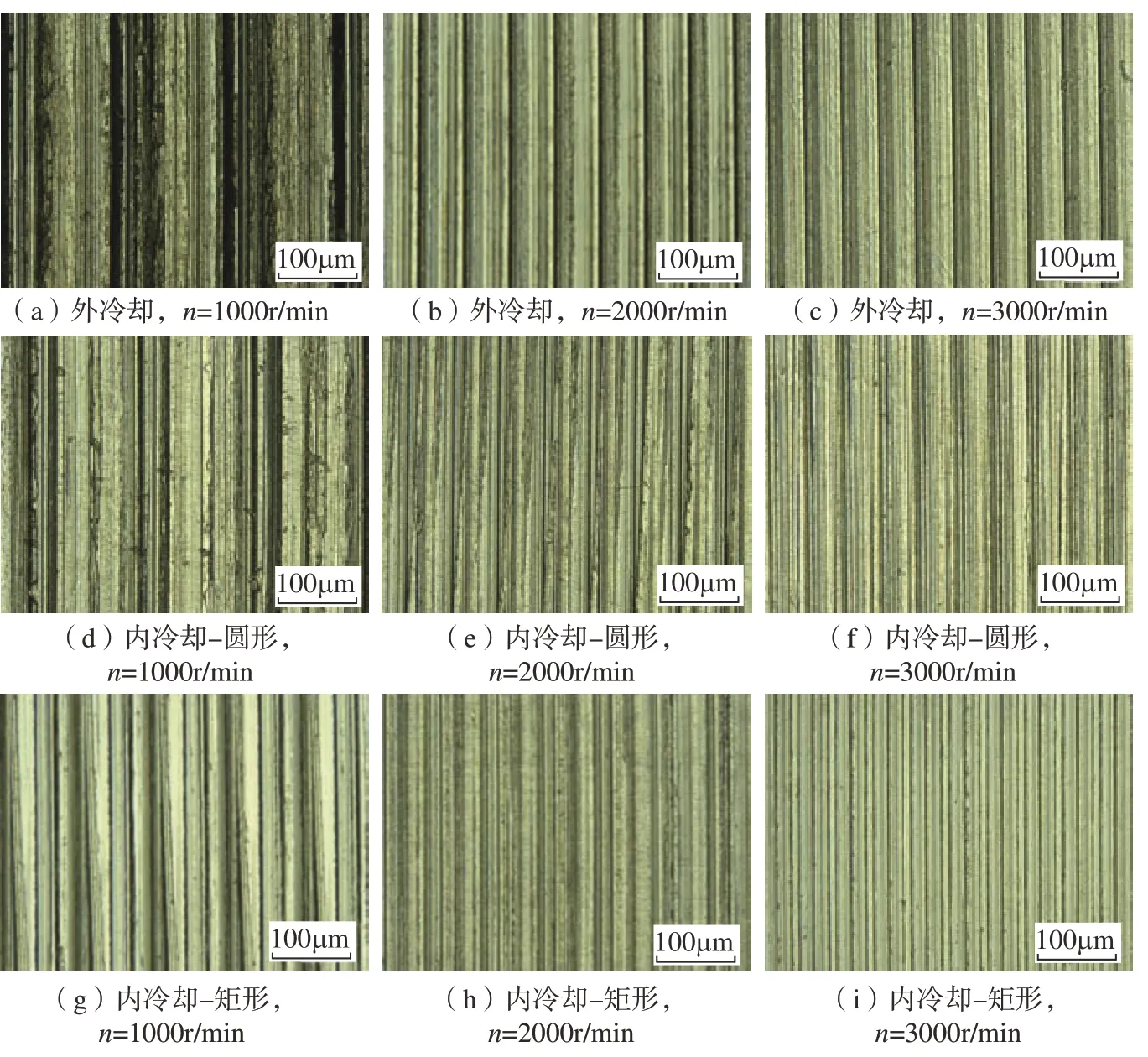

在KEYENCE VHX–500FE超景深三维显微镜下观测工件表面得出如图14所示的表面形貌图,可以看出,由左至右随着砂轮转速的增加,单位时间内参与磨削的磨粒数增加,工件表面纹理变得均匀、细密。砂轮转速越快,砂轮旋转所形成的气障效应越显著,故采用外冷却方法时冷却液越难进入磨削弧区,工件加工表面质量较差,存在大量烧伤、凹陷等问题。对比来看,矩形出口磨料环内冷却砂轮所获得的工件表面形貌更加规整,没有磨屑黏附。在砂轮转速为3000r/min时,矩形出口磨料环内冷却砂轮对应的工件表面形貌最为优异。原因在于内冷却的砂轮结构设计避免了砂轮高速旋转形成的气障效应阻止冷却液进入的问题,提高了冷却液的利用率,并且磨粒叶序排布与矩形出口的设计使砂轮具有良好的容屑容冷却液的能力,能够有效避免磨屑对工件表面造成二次损伤的同时,提升磨削弧区冷却液的热交换能力。

图14 砂轮转速对工件表面形貌的影响Fig.14 Effect of rotation speed on workpiece surface morphology

5 结论

(1)设计制备了一种新型内冷却砂轮,其具有方便更换的独立磨料环,并将磨粒设计为葵花籽仿生叶序排布,将磨料环流道出口设计为圆形与矩形两种形状。

(2)建立磨削流场模型,在相同供液压力下,改变砂轮转速,对比分析不同表面结构内冷却砂轮的磨削性能。结果表明,磨粒叶序排布矩形出口磨料环获得的流场分布更均匀,流线盲区更小。

(3)采用外冷却方法与内冷却方法针对镍基高温合金GH4169开展了磨削试验,研究了内冷却方法优异性能及不同砂轮表面结构对磨削性能的影响。结果表明,内冷却方法相较于外冷却方法磨削温度降低了36.10%,表面粗糙度平均降低了25.15%,避免了气障效应并获得了较为优质的工件加工表面质量;矩形出口磨料环相较于圆形出口磨料环磨削温度平均降低了24.12%,表面粗糙度平均降低了18.50%,获得了更加平整的加工表面。