向极限挑战的高性能磨削技术发展及其在航空制造领域的应用前景*

2022-07-28王其荣尚振涛

金 滩,何 训,王其荣,尚振涛

(1.湖南大学国家高效磨削工程技术研究中心,长沙 410082;2.中国航发南方工业有限公司,株洲 412002)

从20世纪中期开始,机床设计制造技术(包括高速大功率精密主轴技术、高刚性精密传动技术、机床电器与液压技术)、数控技术、超硬磨料技术、精密测量技术、在线监控技术、CAE仿真分析与智能控制技术得到了极大发展,磨削理论技术与数控磨削装备的水平不断提高,应用领域更加广泛。航空发动机系统、直升机传动系统、卫星与导弹制导系统、天基和地面光学与红外探测系统、激光测量与高能激光武器、大型激光核聚变装置、先进光学与光电子仪器、机器人、新一代半导体器件和集成电路芯片的高效、高精度、高可靠性生产制造需求,为先进磨削工艺技术与数控装备的持续研发注入了动力。

与车削、铣削等切削加工工艺相比,磨削加工可实现更高的加工精度和更低的表面粗糙度,满足更高的尺寸、形状公差和表面质量要求。磨削在用于加工机床导轨、大型光学镜面等大型零件时,加工精度一般在微米和亚微米量级。磨削也可以用于较小尺寸零件的精密加工,包括小口径透镜和反射镜、隐形眼镜模具、电子元器件、硅片和精密传动零件。这些小尺寸零件的加工精度从微米量级降低到亚微米,甚至可以接近纳米范围。纳米磨削(Nano grinding)的精度要求是小于0.1μm,结合电解质在线修整技术ELID,纳米磨削可以取代后续的抛光工序,并获得较高的加工效率。磨削加工还可以获得其他切削加工方法难以达到的加工质量,包括尺寸与形位精度和表面粗糙度,获得良好的加工表面完整性,实现对零件表层综合机械物理状态包括微观组织、显微硬度、残余应力分布、微裂纹与表面氧化的综合控制,实现形、性综合指标的可靠控制,确保关键零部件的可靠性,提高其服役寿命。

在传统的精密零件加工工艺链设计中,磨削加工一般是作为终加工工序,零件经过前端车、铣加工工序去除大部分余量,最后采用磨削工艺去除少量余量,获得较高的加工精度和表面质量。对于磨削技术的一般认识是加工精度和质量比较高,但加工效率明显低于车、铣等切削加工工艺。

近几十年磨削技术的发展趋势是并行发展两条线路。一条发展线路是向高精度和高质量方向发展;另外一条发展线路是向高效率和高经济性方向发展,材料去除率达到甚至超过一般车削和铣削加工的水平,使磨削技术成为兼具高精度、高质量和高效率的加工技术。综合来说,磨削技术近年来的发展,是面向加工对象具体工艺需求,不断向高性能磨削(High performance grinding)的方向发展。高性能磨削的基本特征是在一项或多项基本工艺性能(加工时间、加工成本、加工质量和加工可行性)上,较传统磨削工艺有显著提升。高性能磨削最初的内涵是注重生产率的提升,包括材料去除率和工艺过程柔性的提升。在后续发展中,加工表面质量的显著提升也是高性能磨削追求的目标。各类新材料和难加工材料的广泛应用,对磨削模式、磨削机制、砂轮工具与工艺参数设计提出了新的要求,是高性能磨削研究的重要内容[1]。磨削技术不断突破传统磨削工艺的局限,在工艺设计理念上不断向极限挑战,形成了各具特色的高性能磨削工艺技术。典型的高性能磨削技术包括高速/超高速技术、高效深切磨削技术、快速点磨技术以及快速往复磨削技术。缓进深切磨削作为一种相对成熟的高效磨削工艺,在航空发动机制造领域获得了广泛应用,其工艺设计也是基于极限化的传热条件,高度依赖磨削液的对流冷却作用,对磨削区内的对流换热条件变化高度敏感,仍然有诸多理论和工艺技术问题需要进一步深入研究。

钛合金与镍基高温合金材料在航空发动机关键零部件中应用较为广泛,压气机和涡轮叶片榫齿部位、涡轮盘榫槽部位及涡轮盘圆弧端齿对各类成形磨削技术都有相应的需求。高速磨削技术和快速点磨技术用于各类精密旋转轴和大深径比薄壁细长轴的精密加工,有利于提高加工效率和表面质量、减少零件加工变形。高效深切磨削技术不仅适用于高温合金叶片榫齿的成形磨削,获得极高的磨削效率,还可以用于航空铝合金材料的大切深磨削,获得与铣削技术相当的材料去除率;高速与超高速磨削技术用于高体积分数碳化硅增强铝基复合材料的加工,有利于提高磨削效率,实现对表面完整性的有效控制。在一些特殊场合,如涡轮盘叶尖的飞切磨削,高速与超高速磨削技术也有良好的应用前景。本文结合航空制造领域典型零部件对各类难加工材料的高效、高可靠性加工需求,分析几种典型高性能磨削工艺的技术原理,介绍其工程应用效果,并对其进一步的应用前景进行简要探讨。

1 典型高性能磨削技术

1.1 高速/超高速高效深切磨削技术

高速与超高速磨削采用极高的砂轮磨削速度,高速磨削速度一般在80m/s以上,而超高速磨削速度可以达到150~250m/s。与传统磨削方式相比,高速与超高速磨削的效率可以提高几十倍甚至上百倍,同时砂轮磨削比显著提高,工件加工精度与表面质量与传统磨削相当,可实现对钢铁材料、镍钛合金等常用难磨材料的高效磨削。近年来的研究和工程实践表明,高速与超高速磨削还可以用于硬质合金、工程陶瓷与光学玻璃等硬脆性材料的高效磨削,不仅可以获得较高的磨削效率,还可以显著降低工件亚表面损伤深度,实现硬脆性材料的高效低损伤加工。

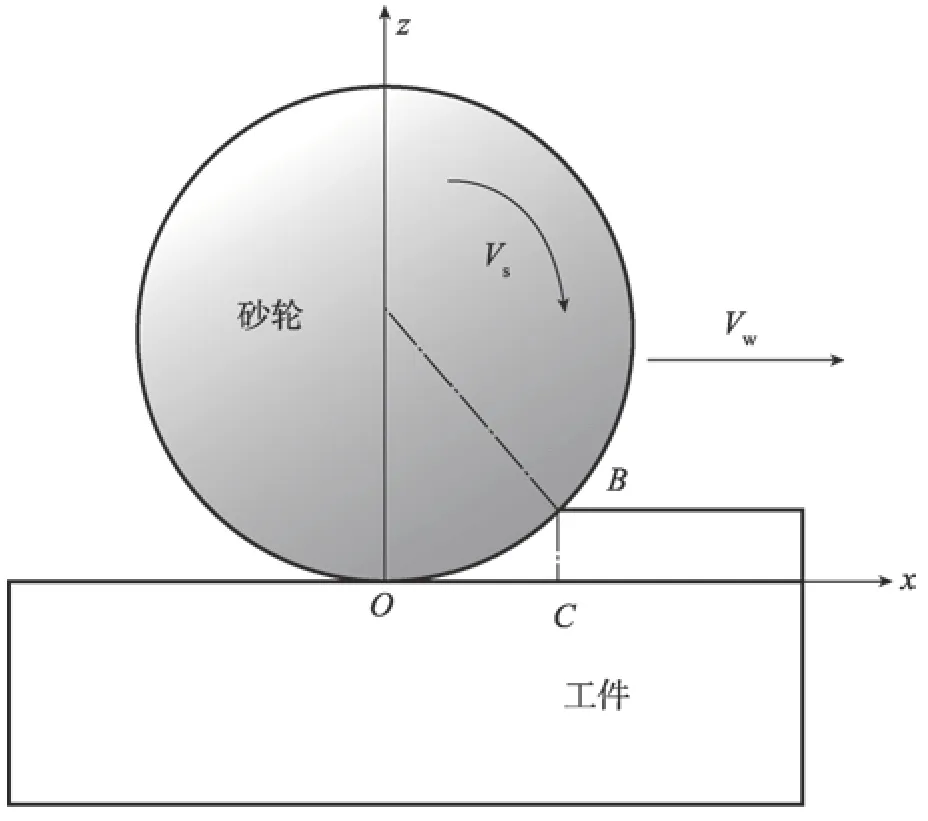

1979年Bremen大学的Werner教授撰文预言了高效深磨区存在的合理性,开创了高效深切磨削(High efficiency deep grinding,HEDG)的概念(图1)。1983年Bremen大学出资由Guhring Automation公司制造了当时世界上第一台采用高效深切磨削技术的磨床,主轴功率60kW、转速10000r/min,砂轮圆周速度达到209m/s[2–4]。HEDG技术采用极高的砂轮线速度、大切深、很高的进给速度进行磨削,可获得极高的磨削效率。德国Aachen大学与Bremen大学在HEDG研究方面率先开展了研究。国内的东北大学、湖南大学和南京航空航天大学等单位也开展了较为系统的研究工作。学者们对高效深切磨削传热理论开展了较为系统的研究,建立了高效深切磨削倾斜移动热源模型[5–6]、圆弧接触移动热源模型[7]、考虑磨屑温度和磨屑能变化的磨削热分配模型[8–12]以及磨削区内磨削液换热系数模型[13–16],形成了高效深切磨削传热分析的基本体系。相关研究表明,在HEDG条件下,磨削区材料去除尤其是传热机制发生重大变化,大部分磨削热被磨屑带走,而在传统磨削条件下,传入磨屑的热量一般可以忽略。

图1 高效深切磨削接触区示意图Fig.1 Schematic of grinding contact zone in HEDG

HEDG工艺的设计极大突破了传统磨削参数域,力图向磨削材料去除率的极限挑战,对机床主轴和进给系统的性能、砂轮性能以及磨削液供给系统的能力有较高要求。HEDG工艺采用非常高的砂轮速度(100~200m/s)、大切深(0.5~10mm)和较高的工作台进给速度,可以获得极高的材料去除率。研究者采用超硬磨料CBN砂轮对合金钢和铸铁材料进行高效深切磨削,材料去除率达到100~1000mm3/(mm·s)水平,在极端条件下,材料去除率甚至达到2000mm3/(mm·s)水平。

HEDG工艺的特点是磨削接触弧长较大、比磨削能低、磨削区热源与工件接触时间较短、热侵入深度浅、工件表面温度梯度较大。磨削区的热分配比例关系也发生显著变化。

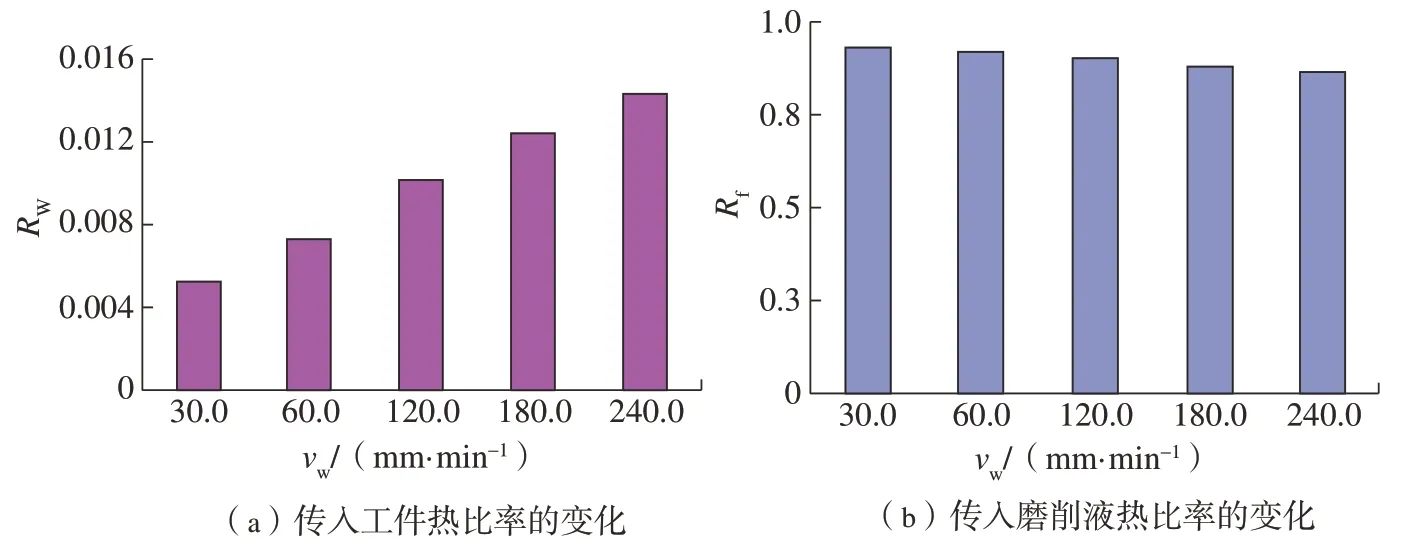

图2[11]所示为采用CBN砂轮和油基磨削液磨削51CrV4合金钢时,传入工件、砂轮磨粒、磨削液和磨屑的热分配比率Rw、Rs、Rf和Rch的变化趋势。在HEDG条件下(比磨除率大于50mm3/(mm·s)),磨削区的热分配机制发生显著变化,大量磨削热被切屑带走,传入工件的热比率较低(10%~20%)。

图2 磨削区热分配比率的变化(磨削速度146m/s,磨削深度5mm)[11]Fig.2 Variation of heat partitioning ratios (wheel speed 146m/s, depth of cut 5mm)[11]

随着材料去除率的提高,比磨削能(去除单位体积材料所消耗的能量)逐渐降低。图3所示为采用CBN砂轮和油基磨削液磨削51CrV4合金钢时,比磨削能随材料去除率的变化[12],比磨削能最低达到10J/mm3,远低于一般精密磨削和缓进给磨削的比磨削能水平。

图3 比磨削能随材料去除率的变化[12]Fig.3 Variation of specific grinding energy with material rate[12]

在HEDG模式下,磨削深度较大,砂轮与工件接触面OB与加工表面OC之间存在一个楔形材料区(图1)。在接触面上的温度可能非常高,但由于楔形材料区的存在,加工表面的温度与接触面温度差别较大(图4[11]),这是高效深切磨削热设计中需要考虑的重要因素。

图4 接触面与加工面上磨削温度变化趋势[11]Fig.4 Variation of grinding temperature on contact and finish surfaces[11]

1.2 快速往复磨削技术

快速往复磨削(High-speed stroke grinding,HSSG)技术,可以看成是精密往复磨削、高速磨削和快速进给技术的结合体。HSSG技术采用极高的工作台进给速度(图5[17]),力求显著减少加工时间、降低加工成本,并提升表面加工质量[18–19]。Inasaki[19]在1988年开展了陶瓷材料快速往复磨削试验研究,发现HSSG技术有助于降低脆性材料的磨削力,但磨后工件表面粗糙度和表层微裂纹深度有增大的趋势,对于陶瓷材料的快速往复磨削,磨削工艺参数的优化是控制磨削表面质量的关键因素,另外还应考虑以粗、精磨结合的方式进行加工,而精磨工序选择相对较低的进给速度和较小的切深,有助于去除表面微裂纹等磨削缺陷。Tönshoff等[18]在1997年对HSSG技术的基本概念进行了介绍。Brussel等[20]在1998年对直线电机直驱工作台的控制问题进行了研究。在欧盟AGNETA项目支持下,Zeppenfeld等[17]与磨床制造企业和砂轮制造企业合作,于2006年开展了γ钛–铝金属间化合物的快速往复磨削试验和理论研究,获得了极高的材料去除率,磨削表面完整性良好。

图5 HSSG直线电机驱动工作台[17]Fig.5 Linear drive worktable for HSSG[17]

HSSG工艺的特点是磨削深度较小,与一般浅磨(Shallow-cut grinding)相当,一般磨削深度ae<0.05mm,砂轮速度非常高(150~200m/s),机床采用直线电机工作台直驱代替传统的丝杠螺母传动,工作台进给速度最高可以达到200m/min,可以获得极高的材料去除率,同时还可以实现对磨削温度和工件表面完整性的可靠控制。HSSG开创了一种崭新的磨削工艺,可显著提高加工效率、降低磨削成本[17–21]。

HSSG工艺的特点还有磨削接触弧长小,磨削区热源移动速度极高,与工件接触时间很短,形成了非常独特的传热条件。磨削区大部分热量被磨屑带离磨削区,即使在很高的材料去除率下,也可以获得较低的磨削温度。HSSG工艺的材料去除率远高于传统精密磨削,而比磨除能非常低。图6为采用HSSG模式磨削M50轴承钢时,在固定比磨除率条件下(Q′w=30mm3/(mm·s)和Q′w=50mm3/(mm·s)),磨削温度随工作台进给速度的变化趋势。一般来说,采用较小的磨削深度与较大的进给速度,一方面可以获得很高的材料去除率,同时也有利于降低磨削温度,有效控制磨削热损伤。

图6 磨削温度随工作台进给速度的变化趋势Fig.6 Trends of grinding temperature variation with feed speed of worktable

HSSG工艺对机床性能尤其是进给系统的性能要求较高,对砂轮性能也有较高要求,一般多采用超硬磨料砂轮,主要适合于平面、沟槽的高效加工。

1.3 快速点磨技术

快速点磨技术(Quick-point grinding)集CNC数控技术、CBN超硬磨料技术与超高速磨削技术于一体,是一种具有高效、高柔性特点的磨削加工工艺,在汽车制造领域获得了较为广泛的应用,主要用于轴类零件的高效精密加工。快速点磨工艺采用薄层CBN超硬磨料砂轮,加工方式类似于数控车削,可以看成是数控车削和超高速磨削的结合体[22–25]。

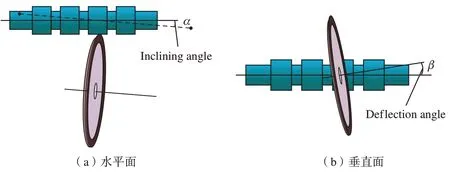

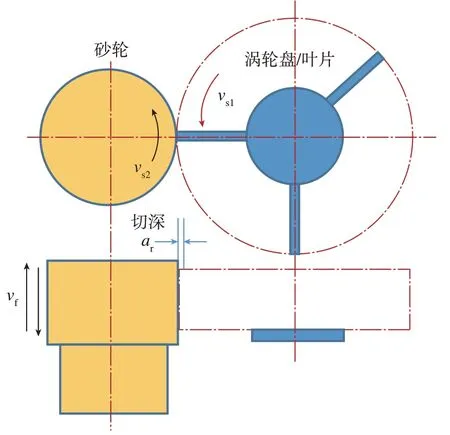

快速点磨技术由德国Junker公司于1994年开发[22],集成了计算机数控、CBN超硬磨料和超高速磨削技术,可以看成是数控车削和超高速磨削的组合,在国内外汽车工业及工具制造业中得到了应用,主要用于轴类零件的加工,包括凸轮轴或齿轮轴等零件。我国部分汽车制造企业针对特定零件引进了这一工艺和设备,取得了明显的效益。采用快速点磨技术磨削长轴零件时,砂轮在水平面上与工件轴线设置有一个很小的回转角度α(0.5°~0.6°),在垂直面上与工件轴线设置有一个偏角β(图7[25]),砂轮与工件形成理论上的点接触。采用金属结合剂超硬磨料(CBN或人造金刚石)薄形砂轮(厚度4~6mm),砂轮线速度90~160m/s,工件相对砂轮高速旋转(转速l000r/min以上,最高达12000r/min),砂轮线速度与工件线速度叠加,实际磨削速度接近200m/s。快速点磨采用的径向切深和纵向进给速度一般很小,磨削凸轮轴时,纵向进给速度一般在0.01~2mm/s,径向切深0.002~0.2mm。

图7 快速点磨砂轮与工件接触情况[25]Fig.7 Schematic of wheel-work contact in quick-point grinding[25]

采用快速点磨刚玉磨削外圆时,材料去除主要靠砂轮侧边完成,而周边仅起光磨作用,砂轮圆周磨损极慢,使用寿命长,砂轮磨削比可达16000~60000,砂轮修整频率低,生产效率比普通磨削提高6倍以上。快速点磨加工过程中,砂轮与工件接触面积小,磨削力大大降低;磨削热少,砂轮薄,冷却效果好,磨削温度大为降低,提高了加工精度和表面质量。由于磨削力极小,靠顶尖摩擦力即能夹紧工件。与一般高速磨削的情况类似,采用快速点磨技术,高速旋转的砂轮将磨削油甩成油雾,加工必须在封闭环境中进行,需配有吸排风系统、磨屑分离与油气分离系统。

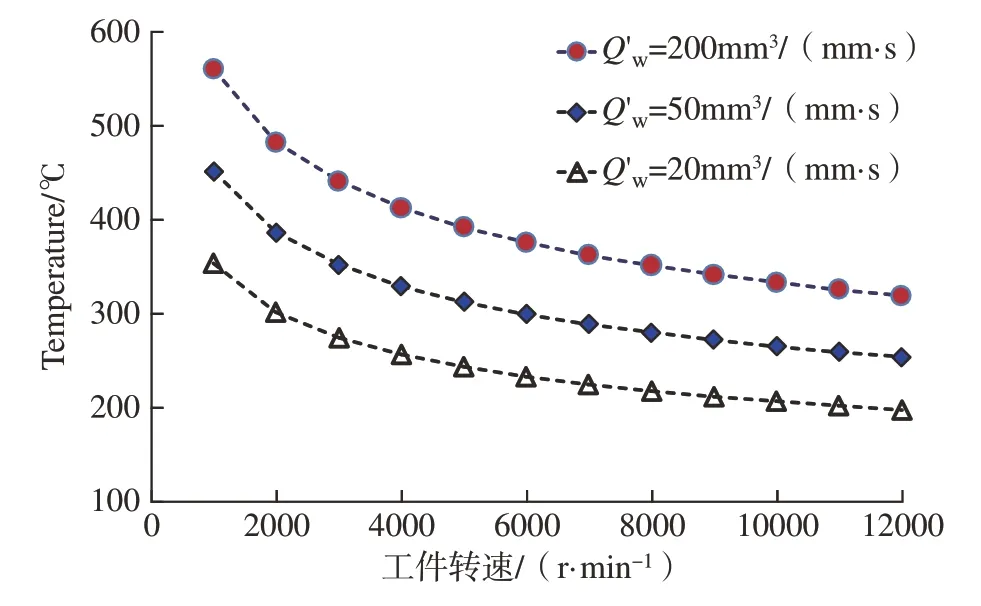

图8所示为磨削普通淬硬钢时,在固定的比磨除率条件下(Q′w=20mm3/(mm·s)、50mm3/(mm·s)和200mm3/(mm·s)),磨削温度随工件转速的变化趋势(工件直径50mm)。适当提高工件转速,有利于降低磨削温度,避免磨削热损伤,同时也有利于减少工件加工变形。

图8 磨削温度随工件转速的变化趋势Fig.8 Trends of grinding temperature variation with the rotational speed of workpiece

1.4 缓进深切磨削及其衍生技术

缓进给磨削(Creep feed grinding,CFG)技术经过几十年的不断发展,在工艺理论、砂轮和磨削液供给技术方面不断完善。国内外航空企业采用该技术对镍基高温合金叶片榫头榫槽进行成形加工,可以解决硬质合金成形铣削和拉削工艺中刀具磨损快,工件表面质量和轮廓精度难以保证的难题。CFG技术采用具有较大气孔率的刚玉砂轮,以普通磨削速度(20~30m/s)、大切深和较低的工作台进给速度进行磨削。在CFG模式下,传入工件的热比率极低(1%~3%),超过90%的磨削热被磨削液的强迫对流换热作用带走。由于砂轮与工件之间的接触弧长非常大,为了保证磨削液有效注入磨削弧区,避免磨削烧伤,CFG技术对磨削液供给和喷嘴设计技术都有很高的要求。

在CFG基础上发展出来的连续修整磨削工艺(CDCFG),通过对砂轮在线修整,可以保持砂轮表面开放性,有助于磨削液注入磨削弧区,同时保持砂轮的锋利度,避免因砂轮与工件摩擦作用加剧造成磨削发热量和磨削温度的提高。随着CNC控制技术的发展,以及机床精度、砂轮技术水平的提高,当前CDCFG在航空领域仍为非常重要的高效磨削工艺[26–27]。

罗·罗公司研发的VIPER(Very impressive performance extreme removal)磨削工艺,于1999年开始应用于叶片榫齿的加工。VIPER磨削技术基本原理与CDCFG类似。其采用大气孔刚玉磨料砂轮和砂轮在线连续修整装置,配有高压大流量冷却系统。磨削Inconel718高温合金叶片榫槽时,所采用的典型磨削参数为:砂轮线速度vs=30m/s、磨削深度ae=1mm、工作台进给速度vw=1m/min,单位宽度砂轮比磨除率为16.7mm3/(mm·s)[28]。叶片榫槽材料通过8个粗磨行程加1个精磨行程(余量50μm)去除。VIPER磨削技术是缓进给磨削CFG技术的进一步发展,磨削效率较CFG提高3~5倍。

在缓进深切模式下,磨削液的强迫对流换热作用直接决定磨削区传入工件的热比率并影响磨削温度。磨削镍基高温合金叶片榫齿,传入工件的热比率极低。图9所示为采用刚玉砂轮以缓进深切模式磨削DZ22B镍基高温合金材料时,传入工件的热比率和传入磨削液的热比率随工作台进给速度的变化。在固定的磨削深度下,随着材料去除率或进给速度的提高,传入工件的热比率逐渐提高。如果工作台进给速度过高,一方面磨削区总的发热量增大,同时传入工件的热比率也会提高,磨削区温度如果超过磨削液的膜沸腾温度(水基磨削液100~130℃左右),磨削液会发生烧蚀失效,传入工件的热流急剧增大,磨削温度急剧上升,有可能瞬间达到1000℃以上。VIPER技术采用的工作台速度较高,对于磨削液的对流换热状态高度敏感,工艺参数和工艺条件的微小波动就有可能造成磨削烧伤,因而VIPER磨削对机床性能、砂轮性能、磨削液供给和工艺过程控制要求非常高。

图9 传入工件和磨削液的热比率随进给速度的变化(ae=2.2mm,vs=22m/s,工件材料DZ22B)Fig.9 Variation of heat partitioning ratio to workpiece and grinding fluid with worktable feed rate (ae=2.2mm, vs=22m/s, workpiece material DZ22B)

1.5 微量润滑磨削技术与水雾冷却磨削技术

微量润滑(Minimum quantity lubrication,MQL)采用压缩空气喷嘴形成油雾,在磨削区形成微量润滑,与传统磨削液注入方式相比,可以显著降低磨削液使用量。MQL磨削实际上也是一种条件较为极端的磨削工艺,其突破了传统磨削工艺中采用大流量磨削液对磨削区进行对流冷却的设计,而以微量油雾实现对磨削区的润滑作用,在特定条件下,可以获得较好的磨削效果。一些成功案例表明,在材料去除率较低的工况下,分别采用微量(4mL/min)酯油MQL润滑与大流量矿物油(11L/min)作为磨削液,用微晶体刚玉磨料砂轮磨削16MnCr5钢时,MQL磨削的法向和切向磨削力相对较低,但缺点是砂轮磨损较快,磨削表面粗糙度增加[29]。一般认为,由于冷却和润滑作用有限,MQL只适用于精磨阶段。

水雾冷却(Mist cooling)是与MQL类似的方法,在空气喷嘴中混入少量细水雾注入磨削区。该方法具有简单、低风险的优点,目前处于研究阶段,获得了初步成果。但其冷却和润滑作用有限,一般来说适合在特定工况和精磨阶段使用。

图10所示为典型浅磨、缓进给磨削和高效深切磨削条件下,磨削区内的流体对流换热系数变化对传入工件的热比率Rw影响趋势。工件材料为M50轴承钢。浅磨参数:磨削速度vs=30m/s,磨削深度ae=25μm,比磨除率Q′w=2mm3/(mm·s);缓进给磨削参数:vs=30m/s,ae=5mm,Q′w=5mm3/(mm·s);高效深切磨削参数:vs=150m/s,ae=5mm,Q′w=500mm3/(mm·s)。

图10 磨削区内的流体对流换热系数变化对传入工件的热比率影响趋势Fig.10 Effect of convective heat transfer coefficient of grinding fluid on heat partition ratio of workpiece

大流量磨削液充分注入磨削区条件下,在砂轮速度为30~50m/s时,油基磨削液的强迫对流换热系数hf可以达到15000~23000W/(m2·K)水平,水基磨削液的强迫对流换热系数hf大致可以达到160000~300000W/(m2·K)水平。在干磨削条件下,磨削液对流换热系数一般认为接近于0。

MQL磨削和水雾冷却磨削属于浅磨模式,进入磨削区的流体膜主要成分是空气。按照相关理论模型计算[12–13],对流换热系数最高仅能达到2500~2800W/(m2·K),难以在磨削区内形成高效对流换热,传入工件的热比率比较高,接近干磨削的情况。在设计磨削工艺参数时,应注意尽量降低磨削区的发热量,选择较小的磨削深度和较低的进给速度。MQL磨削在磨削区内会产生一定的润滑作用,在一定程度上有助于降低磨削功率和磨削区发热量。

2 航空发动机关键零部件的高性能磨削

2.1 航空发动机叶片榫齿高效深切成形磨削

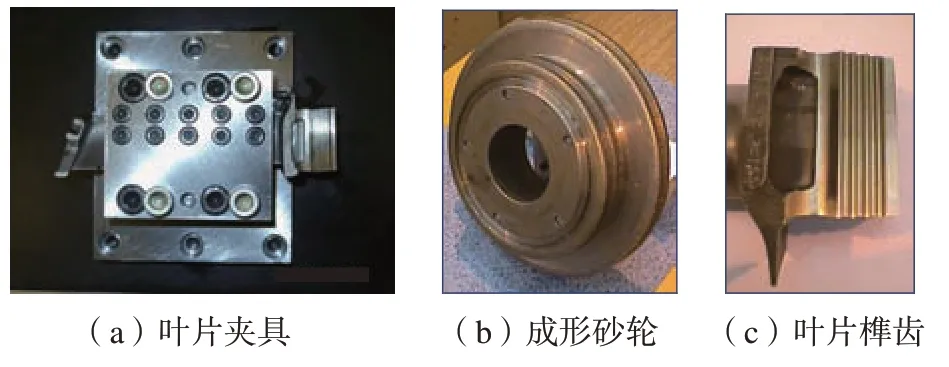

高效深切磨削工艺最典型的应用场景是航空发动机镍基高温合金叶片榫齿的大切深成形磨削。国外科研结构与航空发动机制造企业合作,采用电镀CBN成形砂轮对镍基叶片榫齿进行高效深切成形磨削,磨削速度为100~130m/s,材料去除率较CFG工艺至少提高10倍以上,比磨除率最高达到130mm3/(mm·s),加工表面完整性良好,表面形成压应力状态[28]。对于较大尺寸的叶片榫齿,叶片榫齿不同位置的加工余量分别为2.2~7.8mm,如果采用CFG工艺或者VIPER工艺,需要安排多道粗磨、半精磨、精磨工步,逐步去除榫齿加工余量,形成最终尺寸形状。采用HEDG工艺磨削叶片榫齿,砂轮工具分别为一个粗粒度(B252)CBN成形砂轮和一个较细粒度(B126)精磨成形砂轮(图11[28]),整个叶片榫齿的加工只需要2个磨削行程,一次粗磨加一次精磨,精磨余量为50μm,总磨削时间仅为10s,表面粗糙度达到Ra0.1μm。

图11 磨削后的成形砂轮与叶片榫齿[28]Fig.11 Form-grinding wheels and ground turbine blade root[28]

国内对镍基高温合金材料的高效深切磨削也开展了诸多研究工作。在高效深切磨削工艺、新型超硬砂轮工具的研发与应用领域取得了一定成果[30–31]。在高速/超高速高效深切数控机床、关键功能部件包括高速大功率精密主轴技术、高刚度传动系统、磨削液供给及其喷嘴设计等方面的研发也取得了一定进展。总体来说,国内在高效深切磨削技术的基础理论、工艺方法、砂轮工具及机床等条件基本成熟,有待于磨削技术与机床研发单位与国内航空发动机制造企业进行深度产学研合作,开展持续、系统的工程化研发,形成高效深切磨削技术的广泛应用,提升国内航空发动机关键零部件的加工制造水平。

2.2 航空发动机叶片榫齿缓进深切磨削

缓进深切磨削工艺及其衍生工艺(CDCFG和VIPER),是国内外航空发动机制造企业用于叶片榫齿成形加工的主流工艺。CFG工艺高度依赖磨削液的对流冷却作用,对磨削区内的对流换热条件变化高度敏感,仍然有诸多理论和工艺技术问题需要进一步深入研究。

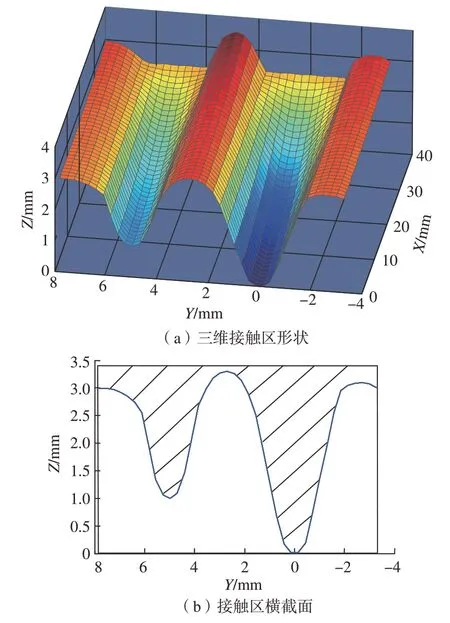

采用成形砂轮对高温合金叶片榫齿进行大切深磨削,砂轮与工件接触弧长非常大,在典型CFG磨削条件下一般在20~35mm水平(磨削深度1~3mm),同时砂轮与工件接触区形状复杂(图12),磨削区热载荷和传热状态非常复杂,局部磨削深度、材料去除率和磨削接触弧长沿砂轮横截面方向连续变化,局部热流密度、磨削液对流换热系数以及热分配比率分布呈三维变化,造成榫齿不同磨削部位复杂的温度和温度梯度变化,磨削烧伤和裂纹生成机制非常复杂。

图12 叶片榫齿磨削时成形砂轮与工件接触区形状示意Fig.12 Schematic of contact geometry between grinding wheel and turbine blade toot

国内外对于CFG传热和烧伤机理的研究主要是针对平面深切磨削的情况,砂轮宽度方向的磨削深度处处相等,磨削传热条件相对简单。实际的叶片榫齿磨削工艺,一般分为粗、半精和精磨等多个工步,每个工步砂轮与叶片的接触形态和传热条件都不相同。有必要考虑叶片榫齿磨削的实际接触传热条件,针对不同型号叶片榫齿磨削粗、半精、精磨工步接触形态的变化,建立考虑三维磨削传热条件的分析模型,包括不同接触形态的曲面移动热源基本模型、磨削区内流体对流换热系数与热分配比率分布形态模型,形成完整的传热分析方法。湖南大学高效磨削团队在中国航发产学研研发项目的支持下开展了初步研究工作,图13为某高温合金叶片榫齿深切成形磨削时(最大磨削深度3mm),磨削液局部失效形成的局部高温分布形态。相关分析模型考虑了砂轮与工件接触区不同位置的磨削深度与材料去除率变化、比磨削能与输入热流变化、接触区内流体对流换热系数和热分配比率的变化。水基磨削液的膜沸腾失效温度取110℃。

图13 叶片榫齿磨削烧伤局部高温区模拟分析(磨削液局部失效)Fig.13 Analytical simulation of local high temperature distribution for grinding burn of turbine blade

航空发动机叶片材料众多,不同材料的物理机械性能和可磨削性差异较大。采用CFG工艺加工叶片榫齿,系统的基础工艺数据(工件材料物性、砂轮性能、磨削力和比磨削能随磨削参数、磨削条件的变化)对保证高温合金叶片榫齿磨削工艺设计的可靠性至关重要。高温合金材料的比磨削能与砂轮速度和材料去除率之间存在非线性的关系,比磨削能随材料去除率的提高大致呈现指数性下降趋势;比磨削能的高低直接改变磨削区的热流密度,同时磨削区的传热条件也发生变化,进而影响磨削表面温度和温度梯度。对于高温合金叶片榫齿的磨削,需要从工程应用的角度开发覆盖典型高温合金材料、典型型号叶片和不同磨削参数与工艺条件的工艺数据库,其中最主要的是比磨削能和磨削温度测量数据。还有必要对磨削过程进行实时监控,建立基于监控信息的智能化磨削优化控制方法。

磨削加工过程的工艺输出(磨削力、磨削功率等)水平的不确定性较大。在给定的磨削工艺参数条件下,磨削温度的变化主要与砂轮磨损状态有关;在砂轮磨损、修整不良、磨削液供给条件变化、机床性能变化或工件材料性能变化等情况下,在宏观上表现为砂轮磨削功率或比磨削能提高,磨削区产生的总热流量增大,进而造成磨削温度升高。为有效避免磨削烧伤与裂纹的发生,有必要研发具有工程化的工艺监控和优化方法,通过对磨削功率等输出量的监控,准确预测评估当前工序产生磨削烧伤的可能性,及时采取报警停机等措施;同时,当前磨削输出水平对后续加工工艺参数的合理制定也具有重要意义。

2.3 航空发动机薄壁细长轴类零件高速高效精密加工

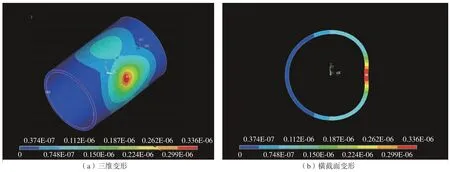

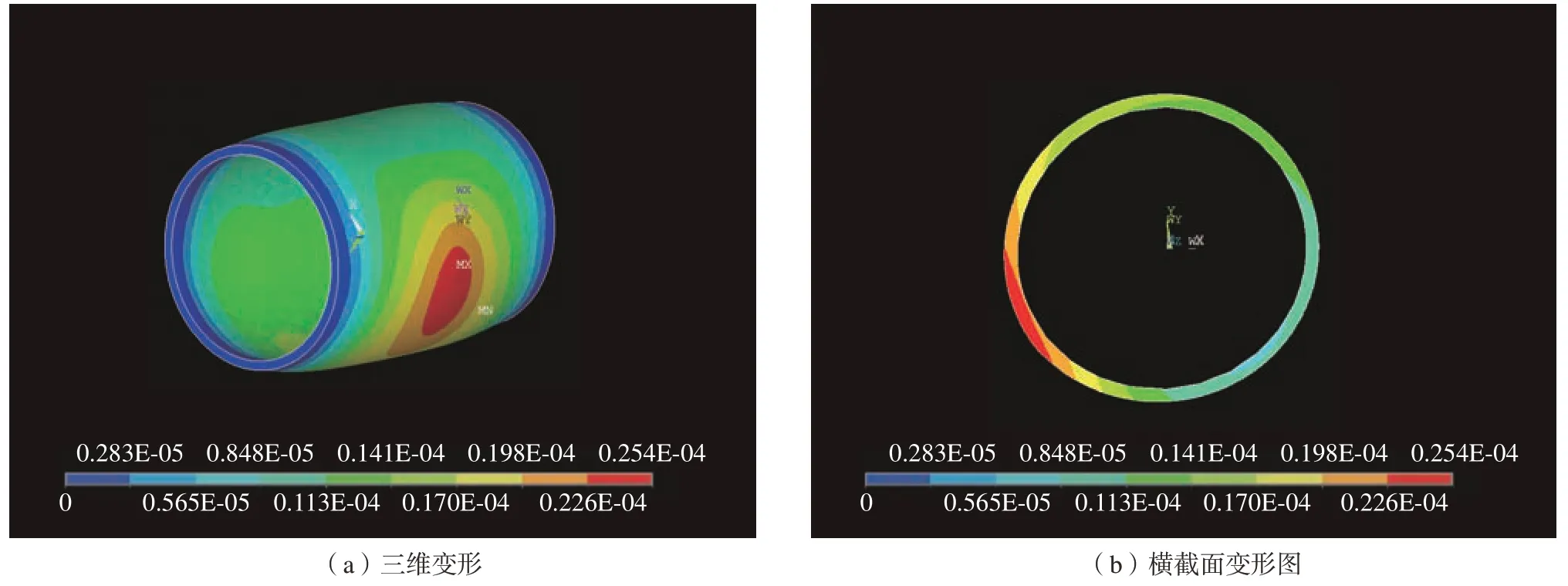

大深径比薄壁细长轴零件是航空发动机中典型的难加工关键零部件。如某型号发动机镍基高温合金中心拉杆长度接近600mm,外径43mm左右,壁厚仅为1.8mm;某输出轴长度达到1m以上,壁厚仅3.6mm;某基准轴组件总长约900mm,而壁厚仅为0.5mm。薄壁细长轴整体刚度非常低,磨削区接触应力对零件变形的影响较大,在支撑部位之间的工艺系统刚度连续变化,在磨削力作用下,会产生很大的不均匀工艺变形,加工精度难以保证。发动机企业现有磨削技术多采用普通刚玉砂轮,尺寸和形状保持性差,需要多次修整砂轮和调整磨削参数;沿工件磨削全长时砂轮易发生磨损,影响薄壁细长轴零件的加工精度;总体加工效率较低。薄壁轴磨削受力局部变形及局部磨削热变形的数值分析如图14和15所示。

图14 薄壁轴磨削受力局部变形数值分析Fig.14 Numerical simulation of grinding deflection of thin-walled shaft

图15 薄壁轴局部磨削热变形数值分析Fig.15 Numerical simulation of thermally induced deflection of thin-walled shaft

近年来对于高温合金材料的磨削实践表明,采用CBN砂轮进行高速磨削,在相同的材料去除率下,磨削力明显降低,可显著减小磨削接触应力,有利于减少薄壁细长轴零件的加工变形,同时CBN砂轮寿命和形状保持性也显著优于传统刚玉砂轮,其良好的导热性可降低磨削温度,有利于加工精度的提升。针对大深径比薄壁细长轴在传统磨削模式下加工变形较大,砂轮磨损快、保形性差,加工精度难以可靠控制,加工效率偏低的难题,可以考虑采用快速点磨技术,利用其接触面积小、磨削力低、磨削区发热量低及冷却效果好的特点,开发大深径比薄壁细长轴快速点磨工艺技术,有效降低细长轴的磨削接触应力和磨削温度,减少零件工艺变形,形成对加工精度和表面完整性的可靠控制,同时提升薄壁细长轴零件的加工效率。

2.4 航空发动机涡轮盘组件高速飞切磨削

航空发动机涡轮叶片通过叶根部榫齿结构与涡轮盘联结形成组件。涡轮盘组件在整体安装后,需要对涡轮盘叶片顶面(叶尖)圆弧形封严齿进行精密磨削加工,保证各叶片顶面在涡轮工作状态下径向尺寸处于设计要求范围内,确保涡轮盘组件整体旋转精度和气动性能。传统的叶尖磨削工艺采用专用工装夹具,涡轮盘组件上的叶片通过芯轴夹具在轴向和径向顶紧后,在外圆磨床进行磨削加工。涡轮叶片与涡轮盘的连接结构复杂,叶片榫齿与涡轮盘之间存在间隙,涡轮盘组件上的叶片在夹具中静态顶紧后,各叶片的位置存在偏差,磨削加工后涡轮盘组件在工作转速下进行动态测试,往往难以满足设计要求。技术先进国家对涡轮盘组件叶尖的磨削是利用涡轮盘的高速旋转对叶片形成较大的离心力,使叶片榫齿与涡轮盘榫槽形成稳定的接触状态,形成较高的径向刚度(图16);在涡轮盘高速旋转情况下,在专用外圆磨床上对叶尖面进行断续飞切磨削,可消除各叶尖顶面相对盘轴线的制造与安装误差,并可提高表面质量。

图16 叶片高速飞切磨削示意图Fig.16 Schematic of high speed fly-grinding of blade tips

涡轮盘组件在专用机床上进行高速磨削,加工方式类似于外圆磨床的工作方式。砂轮与涡轮盘组件同时高速旋转,形成相对切向运动,实现预定的磨削线速度。砂轮以较小的切深沿径向分步进给,磨削过程中砂轮沿涡轮盘轴向做往复进给运动。

对于涡轮盘叶尖的高速飞切磨削,需要考虑:涡轮盘组件高速旋转形成的离心力,必须能够抵消磨削力的作用,保证磨削加工时叶片位置不发生变动;叶片在某一转速下承受的离心力和气动弯矩,必须能够确保叶片与涡轮盘榫槽之间保持稳定的接触状态。叶片离心力和气动弯矩对涡轮盘/叶片结构径向与切向刚度都会发生影响,同时涡轮盘/叶片结构在极大的离心力作用下的弹性膨胀变形,直接影响叶片的伸长量,对磨削加工精度具有重要的影响;涡轮盘组件高速旋转,其动态稳定性直接影响磨削加工质量与安全性,同时还要考虑断续磨削模式下产生的激振力和激振频率对加工形态稳定性的影响;叶片顶面为开放式结构,在磨削加工时,必须严格避免磨屑通过顶面开口槽进入叶片内腔,造成叶片进排气小孔的堵塞,降低叶片冷却性能,需要设计专门的高压气动排屑装置,在磨削过程中,通过涡轮盘内腔的外喷高压气体,避免磨屑进入涡轮叶片内腔;涡轮盘组件的磨削余量较大(约1mm),单件加工时间较长,需要对不同磨削模式的加工效率、稳定性与安全性进行系统评估,研究在不同转速、切深和往复进给速度下,瞬时磨削力、磨削功率和叶尖表面磨削温度的变化,以及其对砂轮磨损、加工稳定性的影响。涡轮盘叶尖的高速飞切磨削的另外一个难点是,涡轮盘组件加工精度与加工质量检测评估问题,涡轮盘组件在高速旋转条件下被加工成具有一定径向尺寸的圆弧形,其加工精度只能在动态旋转条件下测量,具有相当的难度。

3 航空材料的高性能磨削

3.1 难磨航空钛合金的快速往复磨削

德国亚琛工业大学WZL研究所在欧盟项目AGNETA资助下,联合航空发动机制造商、机床制造商、砂轮供应商及直线导轨供应商开展了航空发动机难加工材料HSSG磨削技术研究。项目研究的目的是针对航空发动机难加工材料,采用创新性的磨削工艺,显著提高加工效率并降低磨削成本[17,21]。对航空钛合金Ti–45Al–2Mn–2Nb+0.8%TiB2磨削的典型参数为:磨削深度<0.05mm,砂轮速度150~200m/s,最大进给速度200m/min(相关参数与试验结果见图17和18[17])。初步的研究表明,通过极大提高工作台进给速度,HSSG模式可以有效越过磨削热峰,获得较高的磨削效率,磨削温度可以控制在200℃水平,磨后表面完整性良好。

图17 磨削表面温度与工作台进给速度关系[17]Fig.17 Relation between grinding temperature and worktable speed[17]

HSSG技术采用极高的往复进给速度,对机床进给系统的要求极高,需要采用大功率高速高精度直线电机驱动,工作台往复运动的加速度造成很大的冲击力,对机床进给系统的要求极高,系统控制难度大,在实际应用中需要考虑零件的加工精度、效率及成本需求,将工艺设计、砂轮设计、机床设计与智能化监控方法相结合,针对典型零件的特点开展系统化的研发。

3.2 航空铝合金大去除率高效深切磨削

在航空制造领域广泛应用各类铝合金构件。铝合金构件的加工余量非常大,通常需要采用高效切削方法,以极大的材料去除率高效去除余量,典型的加工方法是采用高速铣削加工。铝合金属于典型的延塑性材料,如果采用磨削工艺进行加工,易发生工件材料在砂轮表面黏附和砂轮堵塞现象,通常认为铝合金材料不适合采用磨削工艺进行加工。学界对于铝合金磨削方面的研究较少,已有的研究主要针对小切深、精密磨削的工况。Kim等[32]采用大气孔陶瓷结合剂刚玉砂轮,并在砂轮表面形成开槽结构后,开展了铝、铜及其铝合金、铜合金的精密磨削研究;对于Al6061铝合金,采用的磨削深度很小(0.005~0.05mm),工作台进给速度为9m/min,砂轮速度为24m/s,最大比磨除率为27mm3/(mm·s),单位时间材料去除率为16.9mm3/s,磨后工件表面粗糙度Ra为1.0~2.5μm;但文献中没有说明砂轮磨损和砂轮长期使用的性能表现。

与铝合金磨削相关的其他研究工作主要是对碳化硅陶瓷增强铝基复合材料的磨削[33]。采用传统刚玉砂轮(32A36–IVS),磨削含有中低体积分数碳化硅的铝基复合材料(磨削深度0.05mm,工作台进给速度310mm/s,砂轮速度22m/s),其显示的可磨削性优于Al7075铝合金,磨后工件表面粗糙度较低,砂轮表面黏附现象有所改善;相关研究对比了不同类型磨料砂轮(刚玉、碳化硅、CBN和金刚石)在磨削两种碳化硅陶瓷增强铝基复合材料的性能表现[34],采用的磨削参数为:磨削深度0.01mm,工作台进给速度300mm/s,砂轮速度20m/s;试验中发现了较为明显的砂轮黏附现象,砂轮失效的主要原因不是磨粒的机械磨损,而是由于铝基体材料黏附到砂轮表面后,砂轮容屑空间不足,磨削条件明显劣化。

英国Cranfield大学与罗·罗公司和空客公司合作,采用粗粒度超硬磨 料CBN砂 轮(B252 electroplated CBN),开展了航空铝合金高效深切磨削研究工作。与一般切削刀具相比,超硬磨料CBN砂轮表面的磨刃数较多,结合高效深切磨削技术的应用,一方面可以实现与高速铣削相当的材料去除率,同时还可以获得更高的加工精度和良好的表面完整性,砂轮工具成本整体上低于切削刀具成本。相关研究工作在高效深切磨床Edgetek SAM上进行,工件材料为7000系列铝合金。结合极高的砂轮磨削速度、大切深(最大切深10mm)和较高的工作台进给速度,材料去除率最高达到1250mm3/(mm·s)水平,大致是普通精密磨削工艺的100~400倍,与高速铣削加工效率相当。在如此高的材料去除率下,磨削后工件表面粗糙度Ra为1.5~2μm,在工件表面和亚表面未见任何磨削热损伤,磨削温度控制低于普通精密磨削水平。

3.3 高体积分数碳化硅增强铝基复合材料的高速/超高速磨削

陶瓷增强铝基复合材料是以陶瓷为增强体,以铝合金为基体材料的新型复合材料。陶瓷增强铝基复合材料具有高比强度、高比刚度、高耐疲劳强度、热膨胀系数小、耐高温、耐磨损且抗腐蚀、尺寸稳定性好的优势,在航空航天和国防领域有广泛的应用前景。陶瓷增强体包括氧化物陶瓷、氮化物陶瓷及碳化物陶瓷等,以颗粒和晶须的形态与铝合金基体形成复合材料。目前得到广泛应用的是碳化硅颗粒增强铝基复合材料(SiCp/Al)和碳化硅晶须增强铝基复合材料(SiCw/Al)。

碳化硅颗粒增强铝基复合材料中,SiC增强体的硬度非常高,随着SiC增强颗粒含量的提高,材料会变得更硬和更脆,机械加工的难度极大。铝合金基体和碳化硅颗粒具有截然不同的物理与力学性能,其中碳化硅颗粒硬度高,刀具难以将其顺利切断,在碳化硅颗粒的去除过程中会产生各类缺陷,比如在加工表面形成孔洞、微裂纹、基体材料撕裂及划痕等。碳化硅颗粒的去除方式对加工表面质量具有决定性的影响。

随着碳化硅增强相体积分数的提高,材料整体机械性能由塑性逐步向脆性过渡。对于高体积分数碳化硅增强相的铝基复合材料,采用硬质合金刀具或PCD刀具进行切削加工,刀具快速磨损和失效现象是难以避免的问题。对于具有高硬度、高脆性材料的加工,磨削是唯一可行的加工方法。与车削、铣削等切削技术相比,磨削过程中分摊到单颗磨粒的切削厚度非常小(微米和亚微米水平),磨粒承受的载荷很低,砂轮磨损的主要机制一般是磨粒顶面的逐步磨损钝化,过程相对平缓。对具有高硬度、高脆性的陶瓷和玻璃材料的研究和加工实践表明,采用高速磨削有利于降低磨削力和提高砂轮寿命,并且显著降低工件亚表面损伤深度。

国内外对SiCp/Al复合材料磨削加工的研究较少。国内学者对体积分数45%的SiCp/Al复合材料进行了磨削试验研究,加工表面质量较好,表面形貌较为光整,仅有少量因材料剥落留下的凹坑,磨后工件粗糙度为0.4~0.6μm[35]。相关研究表明,电镀金刚石砂轮具有较高的使用寿命,主要磨损形式为金刚石颗粒的磨损和金属结合剂的磨损,砂轮还会发生金刚石颗粒的破碎、脱落,以及镀层金属的开裂和脱落等现象[36]。Ronald等[37]采用电键金刚石砂轮和树脂结合剂金刚石砂轮对体积分数为30%的SiCp/Al复合材料进行了磨削加工对比试验研究,研究表明,综合考虑砂轮性能对磨削表面质量的影响,树脂结合剂砂轮的磨削性能要优于电键砂轮。Ilio等[34]比较了树脂基CBN砂轮、树脂基金刚石砂轮、陶瓷基刚玉砂轮和陶瓷基SiC砂轮对体积分数为35%的SiCp/Al复合材料的磨削性能,研究表明,砂轮堵塞主要是由于软化的合金基体覆盖到砂轮表面,陶瓷基砂轮的容屑空间最大,不易发生砂轮堵塞现象。

国内外公开报道的SiCp/Al复合材料磨削工艺研究,基本采用传统精密磨削技术,其加工效率比较低。借鉴高速/超高速磨削技术在高硬度、高脆性材料和航空铝合金高效磨削的成功经验,通过砂轮工具设计,以及材料去除、损伤生成和砂轮磨损机制的深入研究,合理选择加工参数和工艺条件,突破现有切削技术的局限,研发大去除率高速/超高速磨削技术,实现高体积分数碳化硅增强铝基复合材料的高速高效精密加工是完全有可能实现的。

4 结论

高效深切HEDG磨削技术采用极高的砂轮线速度,结合大切深和高进给速度,可获得极高的磨削效率,加工表面完整性良好,在航空发动机高温合金叶片榫齿的高效成形磨削中显示了良好的效果。

快速往复磨削技术采用直线电机工作台直驱代替传统的丝杠螺母传动,可以实现非常高的工作台进给速度,形成有利的传热条件,大部分磨削热可以被磨屑带离磨削区,可有效越过磨削热峰,获得较高的磨削效率,磨后表面完整性良好。HSSG技术为航空难加工材料的高效、精密加工提供了一条新的途径,是未来值得进一步深入研究的技术。

采用快速点磨技术,砂轮与工件接触面积小,磨削力显著降低;磨削发热量减小,磨削区冷却效果好,有助于降低工件变形和提高加工精度,获得良好的磨削表面质量。可以解决大深径比薄壁细长轴在传统磨削模式下加工变形较大,砂轮磨损快、保形性差,加工精度难以可靠控制,加工效率偏低的难题,形成对薄壁细长轴加工精度和表面完整性的可靠控制,提升薄壁细长轴零件的加工效率。

缓进深切磨削技术是目前航空发动机叶片榫齿成形磨削的主流技术。叶片榫齿深切成形磨削传热条件复杂,在复杂接触条件下的叶片榫齿成形磨削传热分析方法、科学合理的工艺设计方法与工艺设计软件、智能化磨削工艺监控与优化技术方面,还需要开展进一步深入、持续的研发。

高效深切磨削工艺在航空铝合金的大去除率深切磨削研究中,获得了良好的效果,可以实现与高速铣削技术相当的加工效率,同时可以获得更高的加工精度、良好的表面完整性。高速/超高速磨削技术在高体积分数碳化硅增强铝基复合材料、涡轮盘叶尖飞切磨削等不同领域,都有很好的应用前景。