大跨度破碎顶板支护方案数值模拟分析及工程应用

2022-07-28汪海峰魏晓明

汪海峰,魏晓明

(1.保山金厂河矿业有限公司,云南 保山 678300;2.矿冶科技集团有限公司,北京 100160)

大直径深孔采矿技术与大型无轨装运设备配套,实现了地下金属矿山大规模、高效率、集中强化开采,已在我国有色、黄金、黑色等多个矿山成功应用[1-2]。目前,金厂河多金属矿采用大直径深孔空场嗣后充填采矿法开采[3],采场顶板为连续破碎大理岩,且具有采场顶板跨度大、暴露面积大及暴露时间长等特点,随着回采不断快速推进,在一步骤采场出现了不同程度的顶板垮塌、顶板支护失效等地压灾害,严重制约了矿山安全高效回采。因此,针对金厂河矿采场破碎顶板失稳垮塌、压覆资源等技术难题,本文通过开展矿山工程地质调查,建立了矿区岩体质量精细评价模型,利用FLAC3D数值模拟方法,针对初选顶板支护方案,对3种采场顶板支护方案进行了模拟分析,进而提出了“护顶矿壁+点柱”顶部结构布置形式和锚索-锚杆多尺度协同控制技术,保障了矿山采场跨度15 m、长度100~120 m的大结构采场大规模安全回采。

1 工程地质概况

1.1 采场顶板垮塌现状

目前,金厂河多金属矿处于一步骤大规模开采阶段,21#、23#、25#、27#采场出现了不同程度的顶板垮塌、顶板支护失效等地压灾害(图1),尤其是21#采场垮塌量13 191 m3,严重制约了矿山一步骤矿房采场安全高效回采,也将影响后续的二步骤矿柱采场的回收。

图1 金厂河多金属矿采场顶板失稳现象Fig.1 Instability phenomenon of stope roof in Jinchanghe polymetallic mine

1.2 矿岩物理力学参数

金厂河多金属矿大直径深孔采场的顶板和底板为大理岩,矿体为矽卡岩,通过现场钻孔取芯进行加工,并分组进行岩石密度、岩石劈裂、岩石单轴压缩及变形、岩石三轴压缩等试验,获得了矿岩物理力学参数见表1。

表1 岩石力学参数

1.3 岩体质量评价

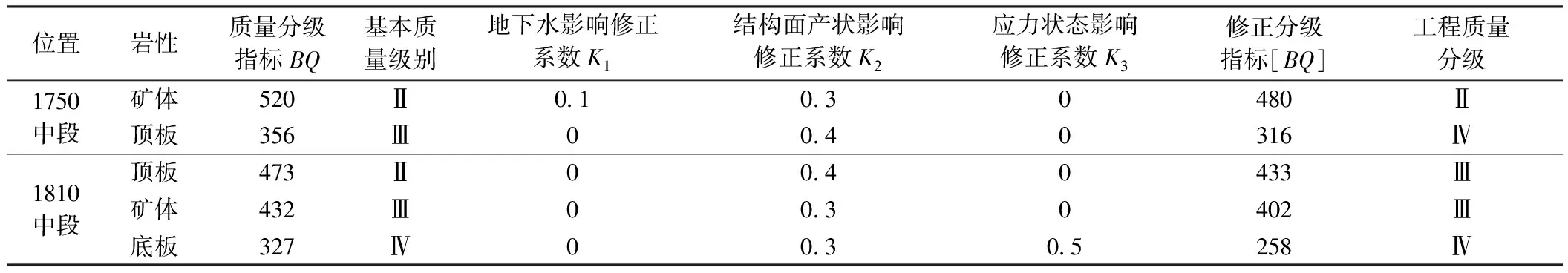

本次岩体结构面调查采用三维不接触测量方式与现场详细线法测试对金厂河矿区1 750、1 810 m两个中段进行了结构面调查,得出两个中段岩体结构面产状的优势方位,如图2所示,根据《工程岩体分级标准》GB/T 50218-2014规定,对各分区岩体质量进行评价结果见表2。

图2 岩体结构面调查Fig.2 Investigation of rock mass structural plane

表2 首采区岩体质量分级结果

2 切顶硐室支护方案

2.1 切顶硐室布置方式

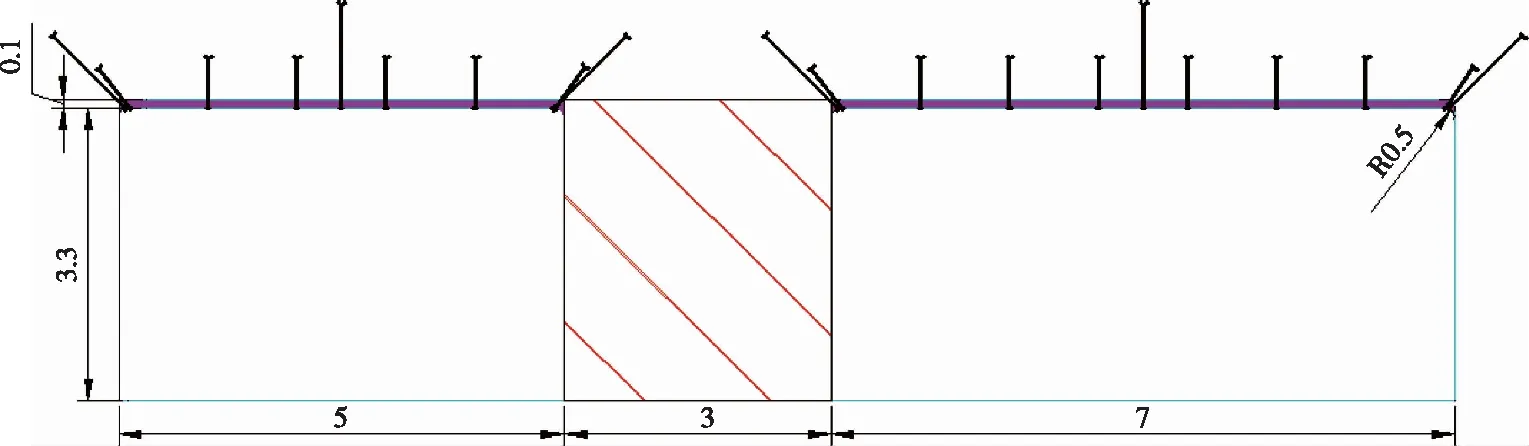

目前矿山切顶硐室宽度为15 m,高度为3.4 m,预留点柱尺寸为3 m×5 m,布置见图3。采场切顶硐室形成后对顶板进行锚网喷+砂浆锚索全面支护,支护方案参数为:1.8 m管缝式锚杆,Φ6钢筋网片,C20混凝土喷射10 cm,6 m砂浆锚索,锚杆布置网度1.0 m×1.0 m,锚索6根/排×3~5 m/排。

图3 切顶硐室布置方式(单位:m)Fig.3 Layout of roof cutting chamber(Unit:m)

2.2 切顶硐室支护模拟方案

为了保证矿山两步骤采场切顶硐室顶板稳定性,采用相应支护策略进行硐室顶板稳定性加固工作[4-5]。结合现场实际工况,留3 m护顶矿壁,并对3种支护方案进行对比模拟分析,具体如下:

1)方案1∶1.8 m管缝式锚杆,Φ6钢筋网片,C20混凝土喷射10 cm,6 m砂浆锚索,锚杆布置网度1.0 m×1.0 m,锚索6根/排×3~5 m/排。

2)方案2∶1.8 m管缝式锚杆,Φ6钢筋网片,C20混凝土喷射10 cm,8 m砂浆锚索,锚杆布置网度1.0 m×1.0 m,锚索6根/排×3~5 m/排。

3)方案3∶1.8 m管缝式锚杆,Φ6钢筋网片,C20混凝土喷射10 cm,10 m砂浆锚索,锚杆布置网度1.0 m×1.0 m,锚索6根/排×3~5 m/排。

3 切顶硐室数值模型与力学参数

3.1 三维数值模型

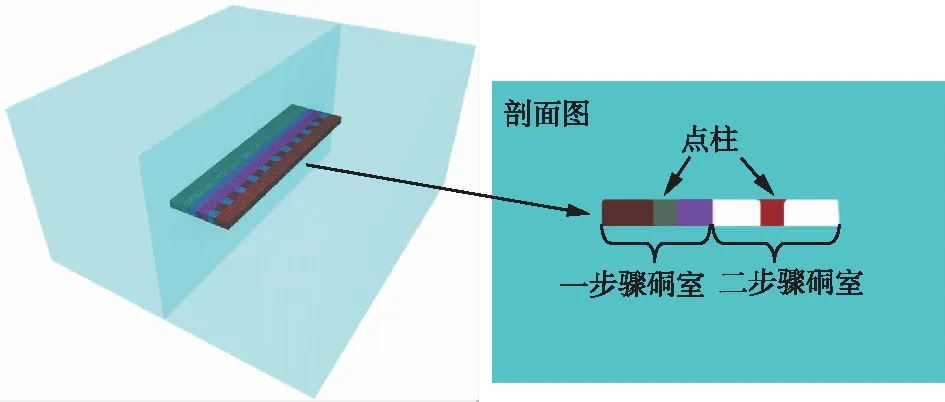

利用FLAC3D数值模拟软件,以金厂河32#和33#采场实际尺寸建立了三维模型,如图4所示,采场切顶硐室高度3.4 m,长度110 m,33#一步骤采场顶板跨度14 m,32#二步骤采场顶板跨度16 m,中间留点柱(长×宽×高=5.5 m×3 m×3.4 m)。

图4 三维数值模型Fig.4 Three dimensional numerical model

3.2 支护体力学参数

切顶硐室支护锚网喷+锚索支护结构力学参数见表3,支护结构模型见图5。

表3 支护体力学参数

图5 切顶硐室支护结构模型Fig.5 Support structure model of roof cutting chamber

3.3 边界条件

矿岩体选用莫尔-库伦强度准则,三维模型侧面限制水平移动,模型的底面限制垂直移动,模型的上部施加上覆岩层的自重应力,模型两侧边界水平应力是各深度竖直应力的1.5倍,且随深度线性增加。

4 切顶硐室支护方案模拟分析

一步骤采场回采充填后,二步骤切顶硐室开挖过程中,开挖宽度为16 m,属于最危险工况,因此在该工况下,对3种支护方案的支护效果进行对比分析。

4.1 塑性破坏区分析

3种支护方案塑性破坏区分布见图6,二步骤开挖支护后,切顶硐室顶板主要产生剪切破坏。方案1工况下,点柱发生破坏区域较大,内部均发生破坏,方案2和方案3点柱部分区域发生剪切破坏。随着锚索长度增加,开挖顶板临空面区域发生剪切破坏区域范围逐渐减小,锚索长度与顶板稳定性具有相关性。

图6 切顶硐室塑性破坏区Fig.6 Plastic failure zone of roof cutting chamber

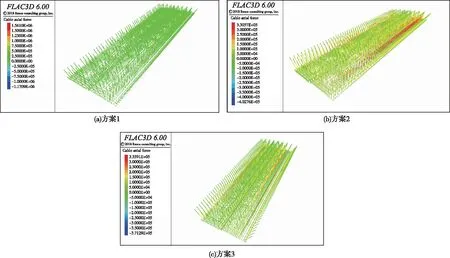

4.2 锚杆锚索轴力分析

3种支护方案锚杆锚索轴力分布见图7,从图7可知,方案1锚索锚杆受到较大的拉力,拉力值均在200 kN以上,局部区域锚索拉力值达到1 000 kN,而方案2及方案3锚索锚杆轴力分布,锚索锚杆轴力均在100~150 kN,在二步骤区域点柱右侧(7 m跨度)范围内,锚索受到较大的拉力,轴力达到300 kN。

图7 切顶硐室锚索锚杆轴力分布图Fig.7 Axial force distribution of anchor cable and anchor rod of roof cutting chamber

4.3 锚网喷砼分析

3种支护方案锚网喷砼的最大主应力分布见图8,从图8可知,3种方案喷砼与网片在顶部区域产生最大拉应力,拉力值为2.5 MPa,喷砼与网片的抗拉强度大于受到的拉应力,因此采用3种支护方案中喷砼与网片能够有效的控制开挖顶板的变形。

图8 切顶硐室锚网喷砼轴力分布图Fig.8 Axial force distribution of anchor mesh shotcrete of roof cutting chamber

4.4 支护方案选择

利用数值模拟方式对不同支护方案进行对比分析,3种支护方案中采用喷砼及网片支护均能防止顶板位移;随着锚索长度增加,顶板稳定性越好,采用6 m锚索支护时,受到较大轴向应力,绝大部分超过其屈服强度,且塑性破坏区破坏较多;采用8 m锚索及10 m锚索支护时,点柱破坏区域明显减小,锚索轴力分布在100~150 kN,局部区域锚索轴力值超过300 kN,超过300 kN时,容易发生危险,基于数值模拟分析,建议选取方案2进行支护。

4.5 支护前后稳定性对比分析

根据二步骤切顶硐室3种支护方案数值模拟结果,选择支护方案2进行切顶硐室支护前后稳定性对比分析。

1)应力场分析

本次重点分析二步骤采场切顶硐室的稳定性,二步骤回采结束后,采场顶部支护前、后主应力分布见图9。由图9a可知,切顶硐室顶板支护前最大主应力值为0.99 MPa,主要为压应力状态,应力在空区位置得到释放。在一步骤回采充填后,在二步骤中预留点柱承受较大的应力,产生应力集中现象,应力值达到9 MPa。由图9b可知,切顶硐室顶板采用锚网喷+锚索支护后,硐室顶板最大主应力值为0.38 MPa,降低顶板应力62%,且预留点柱中未产生应力集中现象,表明支护结构能够承受采动应力的变化。

图9 支护前、后主应力分布图Fig.9 Principal stress distribution before and after support

2)位移场分析

二步骤采场切顶硐室支护前、后位移场分布见图10。二步骤回采顶板位移为11.6 cm,底板位移为7.8 cm,在采取支护措施后,二步骤回采顶板位移为4.7 cm,底板位移为3.4 cm,顶板位移减少6.9 cm,降低顶板位移量59.4%,有效控制了顶板变形。

图10 支护前、后位移分布图Fig.10 Displacement distribution before and after support

5 工程应用

33#二步骤采场切顶硐室施工完毕后,按照方案二的支护参数,使用YT28型气腿式凿岩机将管缝式锚杆强行推入钻孔中,锚杆长度为1.8 m,钢筋网规格为1.0 m×1.0 m,锚网施工完成后喷射混凝土,混凝土强度为C20,厚度为10 cm。锚索采用全长粘结预应力砂浆锚索,钢绞线直径为15.5 mm,长度为8 m,使用CYTC70中深孔台车(孔径70 mm)对支护区域进行穿孔,再用水泥砂浆注满全孔,最后进行张拉锁紧,使托盘紧贴岩壁,最终使锚索联合孔壁围岩共同作用达到良好的锚固效果,如图11所示,进而保障了矿山采场跨度15 m、长度100~120 m的大结构采场大规模安全回采。

图11 33#采场现场支护效果Fig.11 The support effect of 33# stope

6 结论

1)大跨度破碎顶板的数值模拟结果表明,3种支护方案采用锚网喷砼支护均能防止顶板位移;随着锚索长度增加,切顶硐室顶板稳定性越好,采用6 m锚索支护时,受到较大轴向应力,点柱塑性破坏区破坏较多;采用8 m锚索及10 m锚索支护时,点柱破坏区域明显减小,锚索轴力分布在100~150 kN,因此建议选取方案2进行支护。

2)通过对33#采场切顶硐室顶板支护前、后应力场和位移场进行分析,支护前顶板应力值为0.99 MPa,顶板位移为11.6 cm;支护后顶板应力值为0.38 MPa,顶板位移为4.7 cm,降低顶板位移量59.4%,现场应用表明支护结构能够承受采动应力的变化,有效控制顶板变形,起到良好的锚固效果。

3)在二步骤采场顶板切顶硐室的中间区域锚索,锚索轴力值达到300 kN,该区域采用Φ15.5锚索存在被拉断的危险,因此考虑实际施工过程中,及时关注现场工况,建议在该区域进行快速支护施工,并将锚索锚杆间排距加密或将锚索加粗。