某型号涡旋压缩机机架拓扑优化与可靠性研究

2022-07-27逯彦红纪小坤刘丹丹

逯彦红,纪小坤,王 翠,刘丹丹

(1.天津职业大学机电工程与自动化学院,天津 300410;2.天津市制冷空调压缩机技术企业重点实验室,天津 301799)

1 引言

压缩机是制冷系统的心脏,被广泛应用到建筑制冷、交通运输、食品冷藏等多个方面。将压缩机的部件进行拓扑优化,在满足装配工艺和工作要求条件下实现减重,是压缩机生产企业的研究目标之一。而机架是涡旋压缩机中重要的零部件,它起到固定静旋、支撑动旋、固定曲轴、联接中壳等作用。压缩机机架经过优化后必须保证其可靠性,即保证与压缩机其他零部件的机械装配工艺,以及轴承等负载的磨损与寿命是否达标。

2 结构拓扑优化理论

拓扑优化设计自由度较高,是找到材料在空间中的最佳分布的最优方法,可实现节约材料和降低重量的目的。

拓扑优化以材料分布为研究对象,是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种[1]。结构优化的目标是得到结构的最优解[2]。数学模型为:

式中:H—表征欲要优化结构的质量、位移等某一特征的目标函数;G—不等式约束;J—等式结束;u—结构实体区域内任一点x处的位移;v—x点处的虚位移[1]。

3 基于Inspire的拓扑优化方案

将压缩机机架的三维模型导入Inspire软件中,在原模型的基础上,分析得出建议保留、临界和可挖去部分。进而将机架结构进行改进设计[3-5]。

一部分为零件功能特征,此类特征在创建优化用模型时将被定义为非设计空间,如图1所示。优化工程中非设计空间可以用于添加载荷约束,但不能进行材料移除,以保证零件的功能及装配需求。其他部分为非功能特征,此类特征在创建优化用模型时将被定义为设计空间。设计空间不能添加载荷约束,优化过程中将被进行材料移除[6-7]。

图1 机架拓扑优化图Fig.1 Topology Optimization of Housing

4 优化目标

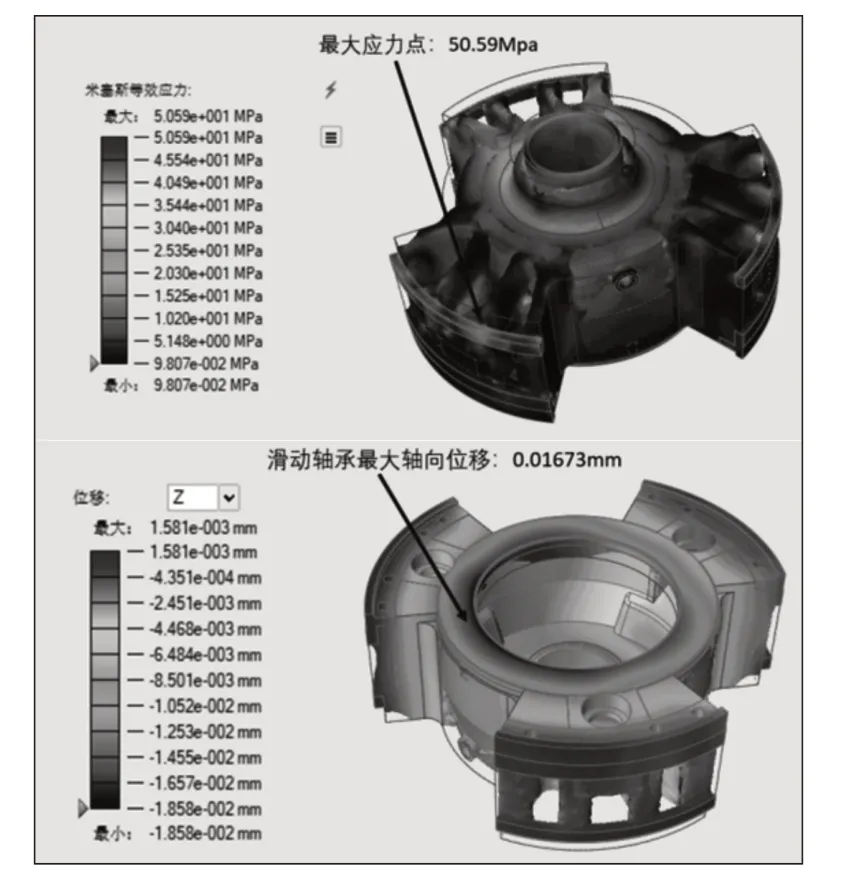

将压缩机机架整体最大应力和滑动轴承支撑的轴向最大变形定义为初次优化的输出或优化目标。此两项输出在优化前后应保持同一水平,即偏差不超过5%[8]。原始模型重量10.4kg,目标质量设定为9.4kg,即减重1kg。为满足铸造供应商的加工制造能力,优化后模型的最小壁厚设定为6mm。

优化后的计算结果,如图2所示。优化后机架整体最大应力由原来的50.74MPa变为50.59MPa,偏差为2.95‰;支撑动旋的滑动轴承面最大轴向位移由0.01604mm 变为0.01673mm,偏差4.3%,偏差均不超过5%。机架重量由原来的10.4kg 减轻到9.38kg,减轻1.02kg。初步判定达到优化目标。

图2 机架整体最大应力和滑动轴承面最大轴向位移云图Fig.2 Maximum Stress of the Housing and the Maximum Axial Displacement of the Sliding Bearing

5 优化模型可靠性研究

通过轻量化设计,可使得压缩机机架达到减重和节约原材料的目的。但轻量化设计的前提必须满足原有装配工艺和工作要求。

压缩机机架的可靠性研究,就是研究优化部件与同型号原压缩机其他零部件的机械装配工艺是否满足,以及轴承等负载的磨损与寿命是否达标[9-10]。

5.1 装配工艺可靠性

压缩机机架优化后模型的可靠性的数值研究就是要通过数值计算的方法,研究新模型与该型号涡旋压缩机的其他相关零部件的装配。经过优化后的模型与原零部件的机械装配工艺不受影响,视为可靠性达标[10]。

优化前后机架所有的功能面保持不变,以确保机架的压机装配工艺维持原状。主要功能面包括:其他零件的固定安装面、滑动轴承面、滚动轴承面、螺栓安装孔、油杯内测表面等。优化后模型,首先必须保证与原有压缩机其他零部件的机械装配工艺不受影响。

机架不同位置的Contact Gap值的大小,直接影响新模型与其他相关零部件的装配。机架上部的止推面是支撑动涡旋运动的支撑面,它与动涡旋底部的间隙分布影响配合面的耐磨性能;机架主轴承径向变形量会影响与主轴的配合间隙,保持一定的间隙分布有利于形成油膜,防止磨损。差异均在5μm以内视为不会影响装配和运转[10]。因机架减重,可能导致机架与中壳之间过盈配合部分的抱紧力下降,进而影响机械装配工艺。

在Inspire中将中间状态模型转换为片体模型,将片体模型转化为.step格式输入到三维建模软件Creo6.0中重新建模。优化前后数值计算结果对比情况,如表1所示。

表1 优化前后数值计算结果对比Tab.1 Numerical Calculation Results Before and Optimization

经过对比,优化前后,间隙值和最大变形量差异均在5μm以内,抱紧力前后基本一致,只增大3%,故优化后产品不会对装配工艺和耐磨性能产生影响。

5.2 磨损与寿命可靠性

可靠性试验测试是在连续、稳定、过热状态下,或淹没启动、回流等瞬态模式下,根据GB-CCL-TSP0057标准,评估压缩机内轴承和其他部件的磨损与寿命,是高负荷加速寿命试验。预期的失效模式是压缩机摩擦区域部件的损坏。3个样品必须具有相同的设计制造,并在相同的条件下进行测试。测试过程需要佩戴护目镜、耳塞耳罩、绝缘鞋、防护手套等安全设施。

试验装置由压缩机,冷凝器,蒸发器,节流阀,气体混合器,水阀,吸气阀,排气阀,旁通阀,PT100温度测试装置,以及吸排气温度,吸排气压力,功率计等各种显示仪表组成。

测试台,如图3所示。

图3 测试台Fig.3 Test Equipment

为了加速疲劳测试,快速得到可靠性结果,在润滑油内加入铜粉和铁粉。使用压缩机用润滑油160SZ,加注量为3L,在润滑油内加入1.5g铜粉和1.5g铁粉的杂质。铁粉的尺寸≤10μm,铜粉的尺寸≤63μm。这种条件下磨损测试1500个循环,即持续850h,相当于压缩机正常使用15年的磨损和疲劳情况。

注入R410a制冷剂20KG。在测试软件上,设置测试工况,测试时间,测试预警等,阀门开启度设置为(30~50)%,通过调节PID,如图4 所示,快速进入目标工况。人为操作调整第一个循环,软件自动倒计时进入到下一工况,各工况情况,如表2所示。

图4 控制台Fig.4 Control Equipment

表2 测试工况(1500个循环)Tab.2 Test Conditions(1500 cycles)

测试过程及时关注油温、油位、电流等。油温或电流明显过高,可能是压缩机内部部件摩擦严重,需及时停机。

油位过低,会造成压缩机内轴或涡旋盘等部件的磨损,导致测试不准确。

对机架结构拓扑优化前后的压缩机在同样的工况下,进行可靠性测试。

运行测试循环过程均正常结束,均没有出现断轴或严重变形等情况;但通过解剖分析可见,原压缩机动涡旋轴承有部分轻微磨损,压缩机其它零件正常。而优化后,压缩机所有零部件均无明显磨损。

说明压缩机机架经过结构拓扑优化后,疲劳磨损和使用寿命均达标。

图5 压缩机部件拆检Fig.5 Compressor Parts Open Overhaul

6 结论

(1)优化后机架整体重量由原来的10.4kg减轻到9.38kg,减轻1.02kg,自重减小9.8%。

(2)通过数值模拟分析,对该型号涡旋压缩机机架拓扑优化前后进行对比研究,抱紧力基本一致,机架止推面间隙差异约为1.9μm,主轴承最大变形变化量为4.9μm,均小于5μm,说明优化后压缩机机架不会对机械装配工艺产生影响。

(3)通过可靠性试验,验证了结构优化后的产品,疲劳磨损和使用寿命均达标。

(4)天津某公司该型号涡旋压缩机现年产量10万台以上,经过对机架进行结构拓扑优化,每个减重约1kg。按照7元/千克的铸铁市场价格,年节约成本近百万。