脱硫石膏用作干混砂浆矿物掺合料改性剂的研究

2022-07-27张冠军李涛

张冠军,李涛

目前,普通干混砂浆主要使用水泥配制,为降低生产成本,掺入了部分粉煤灰或矿渣粉取代部分水泥。虽然粉煤灰和矿渣粉为活性材料,但二者活性均低于水泥活性,因此,粉煤灰或矿渣粉掺量受到一定限制。若粉煤灰或矿渣粉掺量过高,将影响干混砂浆的性能,尤其是对砂浆的强度影响比较明显。本文研究的重点是,通过掺入脱硫石膏,使粉煤灰和矿渣粉改性,从而提高矿物掺合料的性能和粉煤灰或矿渣粉的掺加量,并用该复合掺合料等量取代水泥,配制性能优良、含脱硫石膏、“低水泥-高掺合料”用量的普通干混砂浆,降低生产成本。

1 试验用原材料

1.1 水泥

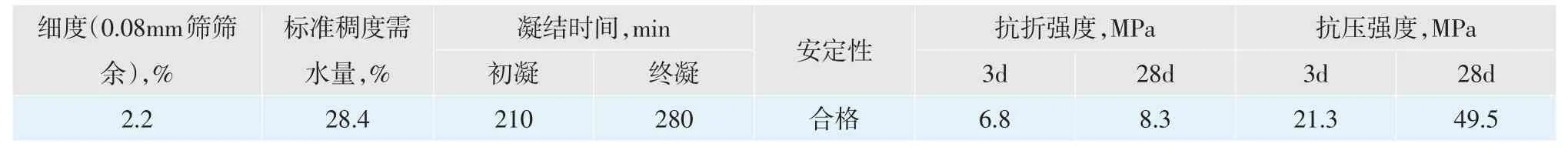

选用P·O42.5普通硅酸盐水泥,其水泥的化学成分见表1,物理性能见表2。

表1 水泥的化学成分,%

表2 水泥的物理性能

1.2 粉煤灰

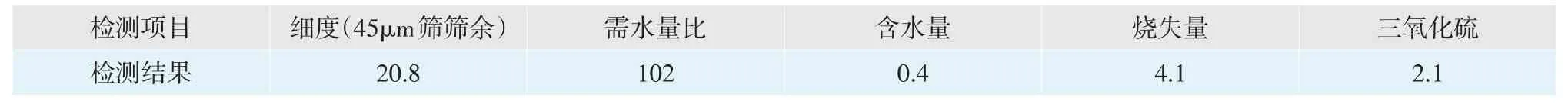

选用电厂II级粉煤灰,比表面积为320kg/m2,45μm筛筛余为8.1%,其化学成分见表3,性能检测结果见表4。

表3 粉煤灰的化学成分,%

表4 粉煤灰的性能检测结果,%

1.3 矿渣粉

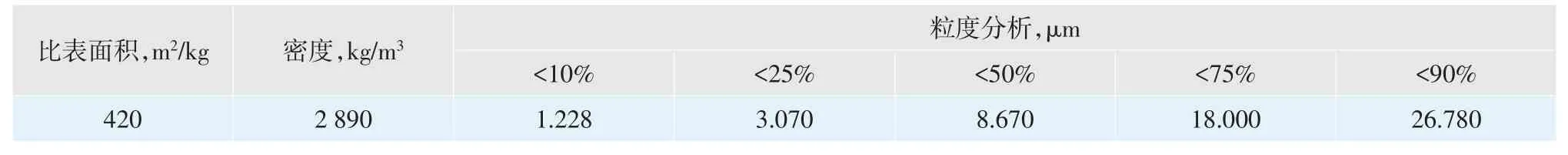

选用S95级矿渣粉,其物理性能见表5。

表5 S95级矿渣粉的物理性能

1.4 脱硫石膏

选用电厂脱硫石膏。脱硫二水石膏的化学成分及细度见表6,脱硫二水石膏附着水、结晶水和二水石膏含量见表7。

表6 脱硫二水石膏的化学成分及细度,%

表7 脱硫二水石膏的附着水、结晶水和二水石膏含量,%

1.5 机制砂

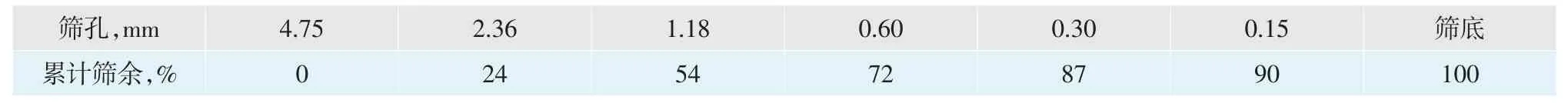

机制砂筛分分析和其他性能指标分别见表8和表9。

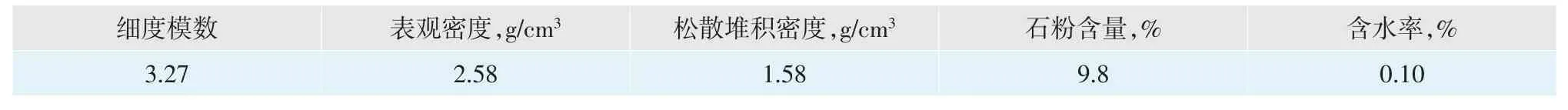

表8 机制砂筛分分析

表9 机制砂的试验性能指标

1.6 保水增稠材料

无机保水材料和有机保水材料按一定比例调配,制得增稠材料,用于普通干混砂浆增稠,其掺量为胶凝材料用量的5.0%。

1.7 拌合水

采用自来水拌合。

2 试验用脱硫石膏特性

脱硫石膏在自然条件下晾干后使用。脱硫石膏的XRD分析见图1,由图1可以看出,脱硫石膏除了二水石膏以外,只检出石英(SiO2)。脱硫石膏的SEM形貌见图2,由图2可以看出,脱硫石膏颗粒外观规整,外形为短柱状,且晶体大小比较均匀。脱硫石膏和天然石膏的基本成分均为硫酸钙,与天然石膏相比,脱硫石膏具有如下特点:

图1 脱硫石膏的XRD分析

图2 脱硫石膏的SEM形貌

(1)纯度高,二水石膏品位一般为90%~95%,高于天然石膏。

(2)成分稳定,含碱量低,含较多水溶性盐。

(3)脱硫石膏粒度小,平均粒径为30~70μm。

(4)含有少量碳酸钙颗粒,游离水分一般为10%左右。

脱硫石膏的杂质主要为碳酸钙和可溶性盐,一部分碳酸钙颗粒未参加反应;另一部分碳酸钙与SO2不完全反应,存在于石膏颗粒的中心部位,而可溶性盐则均布于石膏颗粒内部至表面。

3 脱硫石膏对粉煤灰与矿渣粉复合掺料性能的影响研究

为了提高粉煤灰或矿渣粉矿物掺合料的性能,提高其在普通干混砂浆中的掺加量,将粉煤灰和矿渣粉按1:1复合,研究脱硫石膏对两者复合后的性能影响规律。

3.1 试验方案

胶凝材料(水泥、粉煤灰和矿渣粉)总用量300kg/m3;胶凝材料:机制砂=1:4.5,粉煤灰:矿渣粉=1:1,粉煤灰与矿渣粉复掺取代水泥比例分别为50%、60%、70%;采用保水增稠材料,掺量为砂浆中胶凝材料总量的5%;用水量为砂浆稠度达70~80mm时的用水量;脱硫石膏为等量取代掺合料(采用脱硫石膏取代后,粉煤灰与矿渣粉加上脱硫石膏的总占比不变),掺量分别占胶凝材料总量的0%、4%、5%、6%、7%、8%。

3.2 试验结果及分析

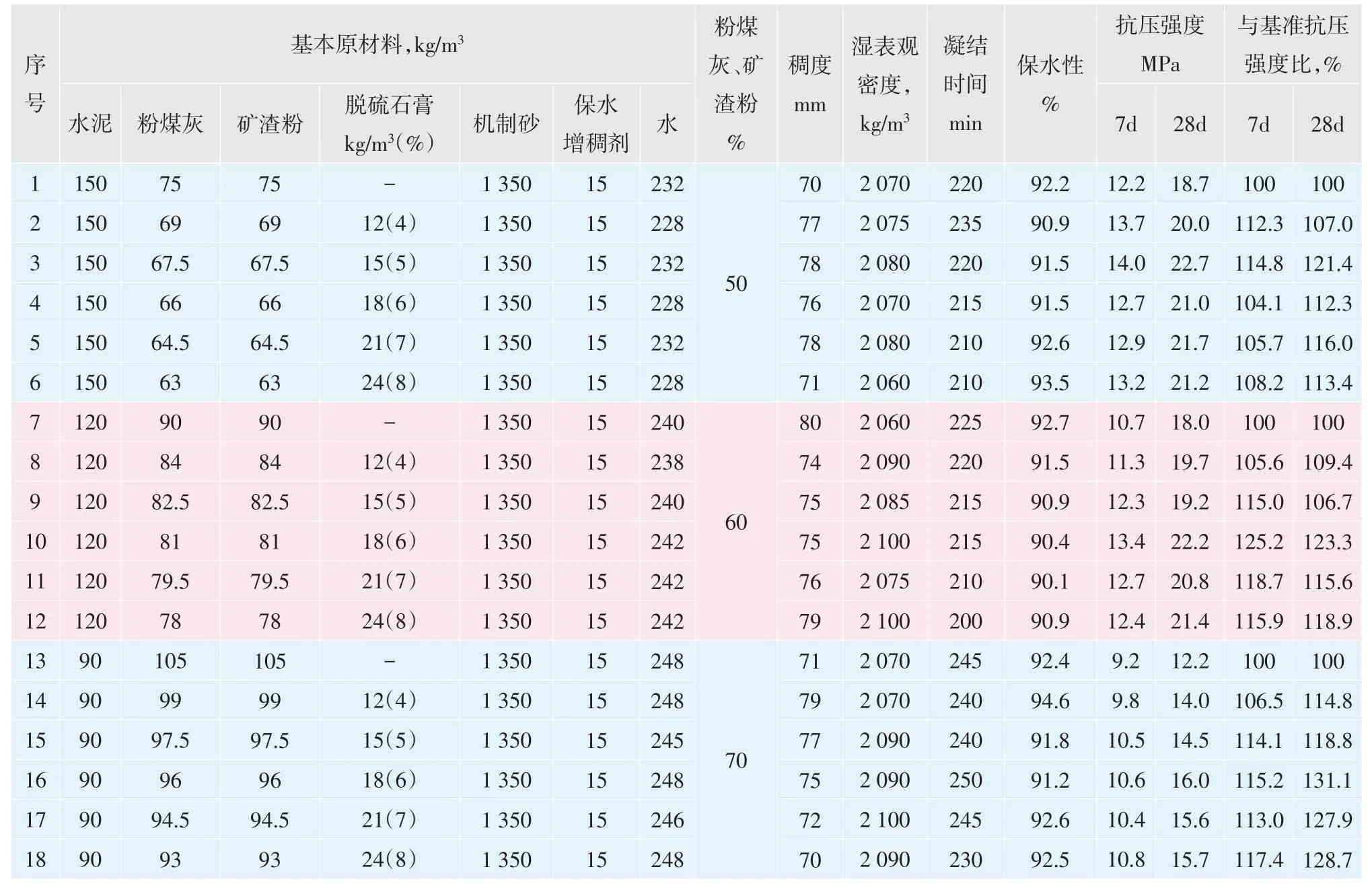

含脱硫石膏复掺粉煤灰和矿渣粉的试验方案及性能测试结果见表10。由表10分析可知:

表10 含脱硫石膏复掺粉煤灰和矿渣粉的试验方案及性能测试结果

(1)粉煤灰和矿渣粉按照50%掺量取代水泥,加入脱硫石膏后,由于粉煤灰和矿渣粉需水量不同,其砂浆用水量波动方向不同。但总体来看,随脱硫石膏的加入及掺量的增加,用水量变化不大。

(2)加入脱硫石膏后,其砂浆保水性变化无规律性,但变化幅度不大。

(3)与基准砂浆湿表观密度相比,加入脱硫石膏后,砂浆湿表观密度变化不大,变化在±40kg/m3以内,说明脱硫石膏的加入对砂浆湿表观密度影响不大。

(4)加入脱硫石膏后,砂浆凝结时间随着脱硫石膏掺加量的增加,先延长后缩短,但总体变化不大,上下波动20min左右;掺合料复掺掺量越小,砂浆凝结时间延长幅度越大、降低幅度越小。当复掺掺量为50%时,最大延长20min,最大缩短15min,当复掺掺量为70%时,最大延长仅5min,最大缩短20min;当脱硫石膏掺量相同时,掺合料复掺掺量越大,砂浆凝结时间越长。

(5)在粉煤灰:矿渣粉=1:1,脱硫石膏掺量为4%~5%,粉煤灰和矿渣粉复掺50%时,砂浆7d和28d抗压强度最大提高率为114.8%和121.4%;粉煤灰和矿渣粉复掺60%时,砂浆7d和28d抗压强度最大提高率为125.2%和123.3%;粉煤灰和矿渣粉复掺70%时,砂浆7d和28d抗压强度最大提高率为115.2%和113.1%。随着粉煤灰和矿渣粉复掺掺量的增大,砂浆7d和28d抗压强度逐步下降。

粉煤灰和矿渣粉复掺为50%、60%、70%时,掺加不同比例脱硫石膏对砂浆7d、28d抗压强度的影响分别见图3~图5。由图3~图5可以看出:

图3 掺合料复掺(50%取代率)时掺加不同比例脱硫石膏对砂浆7d、28d抗压强度的影响

图5 掺合料复掺(70%取代率)时掺加不同比例脱硫石膏对砂浆7d、28d抗压强度的影响

在粉煤灰和矿渣粉按照50%、60%、70%掺量取代水泥时,掺加不同比例脱硫石膏对砂浆抗压强度的影响规律比较复杂,但脱硫石膏最佳掺量均为5%~7%。

4 含脱硫石膏复掺粉煤灰和矿渣粉的干混砂浆结构、性能和成本分析

4.1 干混砂浆孔结构分析

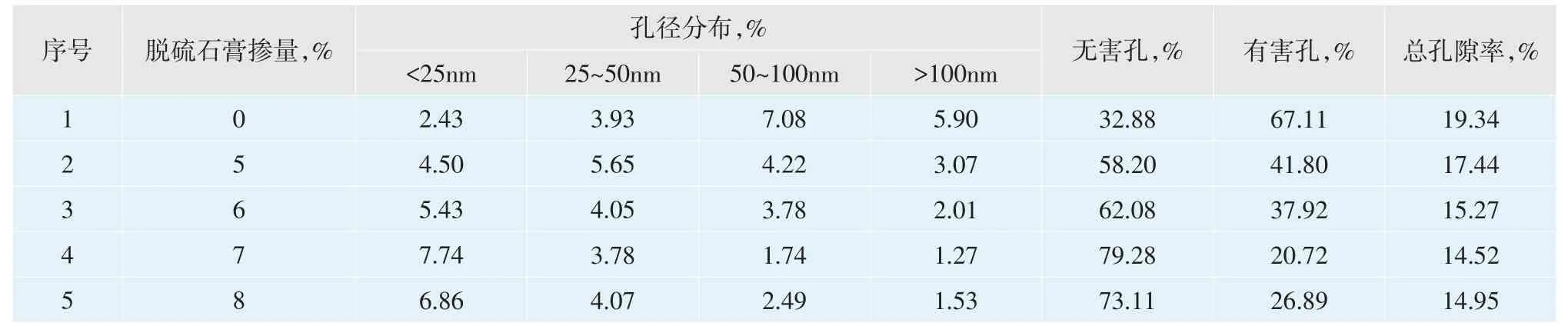

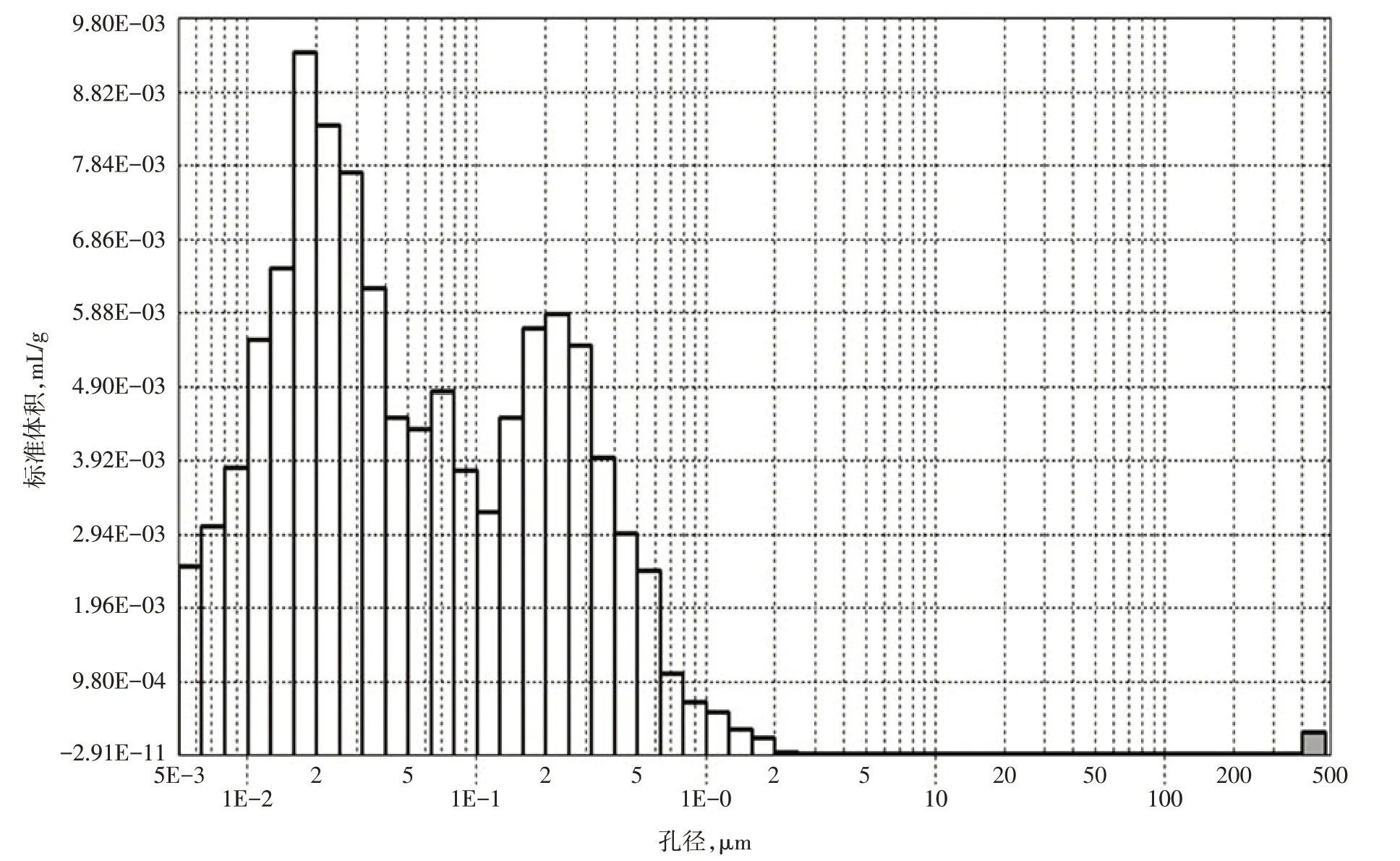

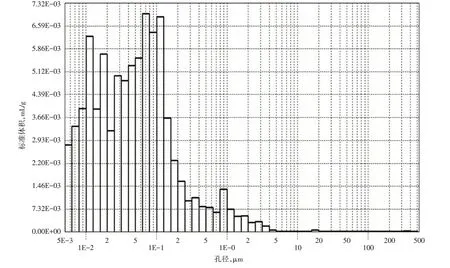

表11为粉煤灰与矿渣粉复掺(复掺比例1:1,50%取代水泥)时,脱硫石膏掺加量分别为0%、5%、6%、7%、8%时的砂浆28d水化后的孔径分布和总孔隙率检测结果。未掺加脱硫石膏和掺加5%脱硫石膏的粉煤灰与矿渣粉复掺干混砂浆孔结构分布见图6~图7。

图4掺合料复掺(60%取代率)时掺加不同比例脱硫石膏对砂浆7d、28d抗压强度的影响

表11 掺加脱硫石膏后改性矿物掺合料的干混砂浆孔径分布试验结果

从表11和图6可以看出,未掺加脱硫石膏时,粉煤灰与矿渣粉复掺干混砂浆水化28d的总孔隙率较高,且有害孔较多、无害孔较少。

图6 未掺加脱硫石膏的粉煤灰与矿渣粉复掺干混砂浆孔结构分布图

从表11和图7可以看出,与未掺加脱硫石膏砂浆相比,在干混砂浆中加入脱硫石膏后,砂浆总孔隙率和孔径分布均发生了变化,特别是硬化砂浆体中孔径分布的变化比较明显。随着脱硫石膏掺量的增加,砂浆总孔隙率和有害孔数量先降低后有所增加,无害孔的数量先增加后降低;无害孔数量明显较多,最大可占总孔隙率的80%左右,这说明随着掺加脱硫石膏比例的增加,粉煤灰与矿渣粉两者复掺的砂浆孔径分布改善越明显,砂浆中的有害孔数量大大降低,砂浆结构更密实。这主要由以下两方面因素所致:一是脱硫石膏可作为粉煤灰或矿渣粉的硫酸盐激发剂,激发粉煤灰或矿渣粉中的活性氧化铝和氧化硅;二是水泥水化产物氢氧化钙可作为粉煤灰或矿渣粉的碱激发剂。

图7 脱硫石膏掺量5%的粉煤灰与矿渣粉复掺干混砂浆孔结构分布图

因此,在一定条件下,脱硫石膏可与氢氧化钙、粉煤灰或矿渣粉中的活性氧化铝或氧化硅发生反应,生成微膨胀的钙钒石以及部分硅酸钙凝胶,填充砂浆基体的孔隙及水泥石颗粒、未水化水泥颗粒和砂石之间间隙,使砂浆孔径细化,界面结合改善,微裂纹数量减少,从而降低砂浆的孔隙率,使有害孔数量大大降低,无害孔数量增加。另外,由于矿渣粉的活性比粉煤灰高,当二者复掺时,可以相互补充、相互叠加,再加入脱硫石膏,三者的优化效果更好,砂浆孔结构改善效果更明显,砂浆性能得以提高。

4.2 干混砂浆XRD分析

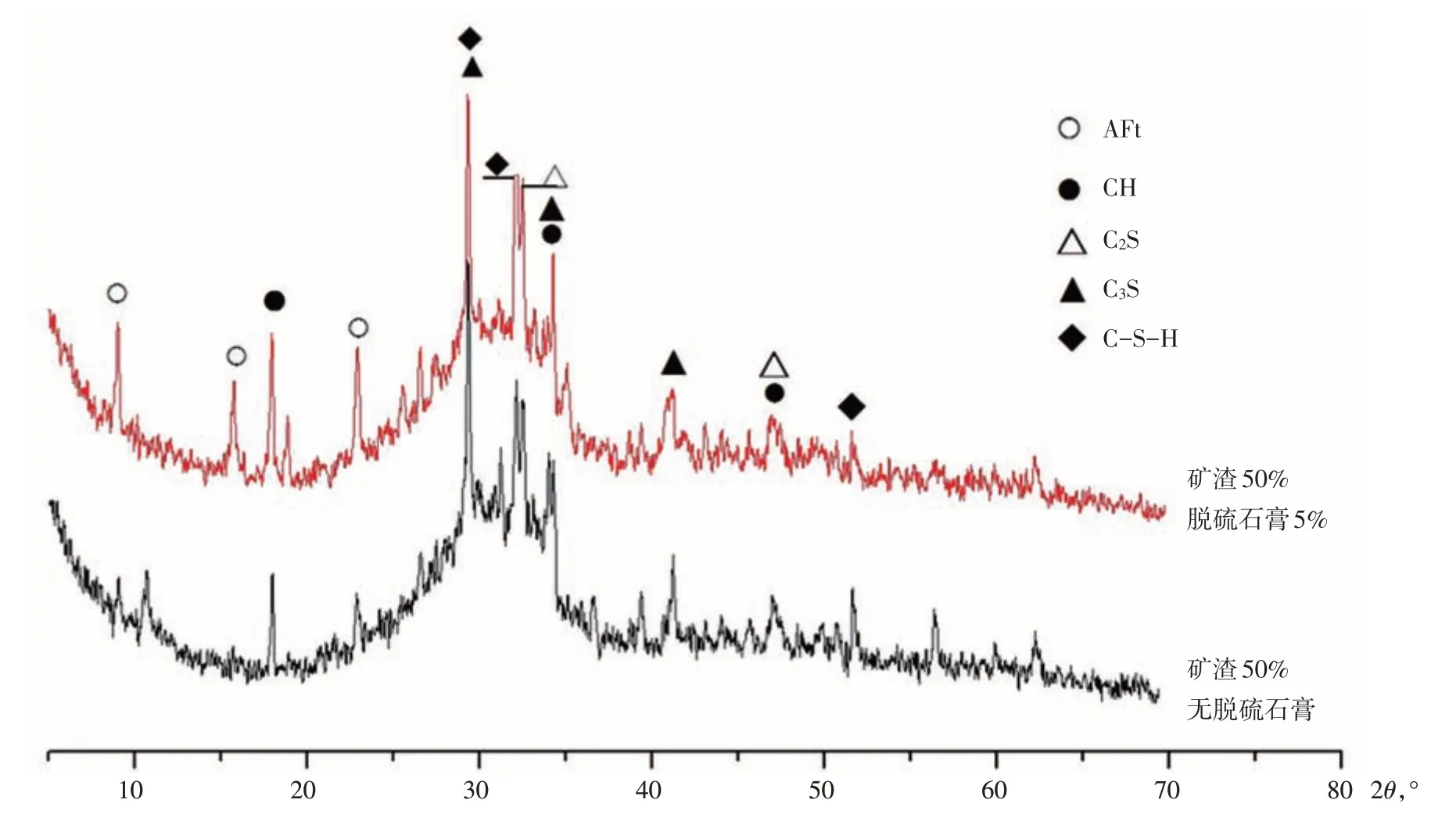

选取粉煤灰与矿渣粉复掺(粉煤灰:矿渣粉=1:1),复掺取代水泥掺量为50%,脱硫石膏掺量为0%、5%的干混砂浆试样进行硬化水化试验。对砂浆硬化浆体水化28d后的样品进行取样,并用无水乙醇中止水化3d以上,对各试样进行XRD和SEM(孔结构)微观分析。

砂浆水化3d的XRD分析见图8。从图8可以看出,掺加脱硫石膏的试样,3d的水化产物主要有钙矾石(AFt)、氢氧化钙(CH)、水化硅酸钙凝胶(CS-H)。其中,AFt和C-S-H的峰值明显高于未掺加脱硫石膏的样品,而CH的峰值则相对较低。这表明掺加脱硫石膏的试样比未掺脱硫石膏的同龄期试样水化程度高。

图8 水泥替代率为50%的水泥-矿渣粉-粉煤灰胶凝体系的XRD图谱

由此可见,脱硫石膏在水泥-矿渣粉胶凝体系中同时促进了水泥、矿渣粉、粉煤灰的水化,对矿渣粉、粉煤灰起到了碱性及硫酸盐激发的双重效果。

由此推断,脱硫石膏在水泥-粉煤灰-矿渣粉胶凝体系中,从水化龄期初始即发挥着活性激发作用,促进了粉煤灰和矿渣粉中的含铝化合物的溶解以及钙矾石的形成。

4.3 干混砂浆SEM分析

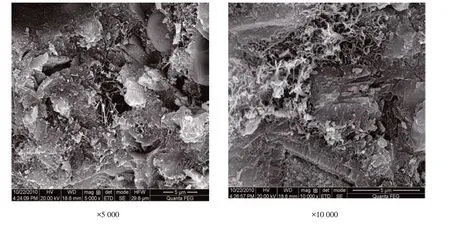

无脱硫石膏粉煤灰与矿渣粉复掺(1:1)干混砂浆(水化28d)SEM照片见图9。从图9可以看出,未掺加脱硫石膏时,粉煤灰与矿渣粉复掺干混砂浆水化28d,生成大量较粗大的纤维状结构或管状结构的水化硅酸钙凝胶和针状钙钒石晶体,以及较多的六角板状结构的氢氧化钙晶体和水化铝酸钙凝胶,并且构架成相互交错的空间网状结构,孔隙较大,且有部分未水化球状粉煤灰或矿渣粉颗粒存在。这说明未掺加脱硫石膏的砂浆水化产物结构较为疏松,颗粒易长大,孔隙较大。

图9 无脱硫石膏粉煤灰与矿渣粉复掺(1:1)干混砂浆(水化28d)SEM照片

脱硫石膏掺量5%粉煤灰与矿渣粉复掺(1:1)干混砂浆(水化28d)SEM照片见图10。从图10可以看出,掺加脱硫石膏后,粉煤灰与矿渣粉复掺干混砂浆水化28d,产物出现粗大的纤维状结构或管状结构的水化硅酸钙凝胶,晶粒尺寸普遍较小,且六角板状结构的氢氧化钙晶体和水化铝酸钙凝胶随着脱硫石膏掺量的增加而逐渐减少,并产生大量柱状钙钒石,砂浆孔隙较小,结构较为致密。这说明加入的脱硫石膏可与砂浆中水化产物氢氧化钙、水化铝酸钙凝胶以及粉煤灰或矿渣粉中活性物质发生反应,从而生成更致密的柱状钙钒石和水化硅酸钙凝胶,并细化晶粒,减少砂浆孔隙,使砂浆结构更加致密。

图10 脱硫石膏掺量5%粉煤灰与矿渣粉复掺(1:1)干混砂浆(水化28d)SEM照片

由此可见,加入脱硫石膏后,矿物掺合料高性能化,并使其在干混砂浆中的掺量大大提高。

4.4 干混砂浆收缩性和抗碳化性研究

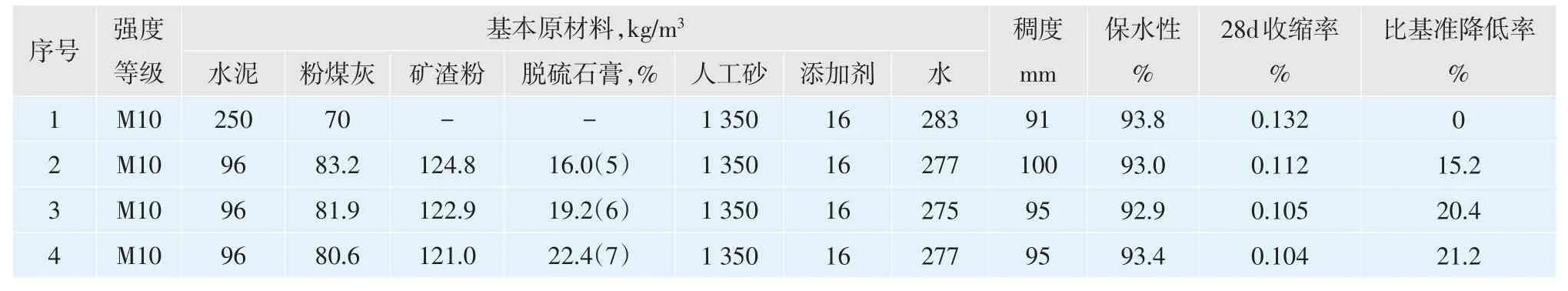

以强度等级M10干混砂浆为例,研究掺加脱硫石膏改性后的高性能矿物掺合料及脱硫石膏掺量对M10干混抹灰砂浆收缩性和抗碳化性的影响,并与基准M10干混砂浆进行对比,试验方案及试验结果见表12和表13。

从表12可以看出,与基准M10干混砂浆相比,掺加脱硫石膏改性后的高性能矿物掺合料的干混砂浆的28d收缩率大大降低,均在10%以上,且脱硫石膏掺量越高,收缩率降低越明显,但脱硫石膏掺量超过7%后,砂浆收缩率变化不大。另外,砂浆强度等级越高,其砂浆收缩率降低越明显。

表13中的4组试验方案与表12中的4组试验方案相同。干混砂浆碳化深度越小,抗碳化能力越强。强度等级M10干混砂浆抗碳化性能试验方案及试验结果见表13。从表13中可以看出,与基准M10干混砂浆相比,在相同养护龄期和碳化时间条件下,掺加脱硫石膏改性后的高性能矿物掺合料的干混砂浆的抗碳化能力大大提高,且抗碳化能力随着脱硫石膏掺量的增加先增大后降低,干混抹灰砂浆强度等级越高,其抗碳化能力越大。同时,基准砂浆和掺加脱硫石膏改性后的高性能矿物掺合料干混砂浆,试件碳化前标准养护龄期越长,其抗碳化能力越高,但变化不太明显。

结合表12、表13试验结果,综合考虑脱硫石膏掺量和脱硫石膏改性后的高性能矿物掺合料对干混抹灰砂浆收缩性和抗碳化能力的影响,脱硫石膏掺量为6%时,效果最好。

表12 M10干混砂浆收缩性试验方案及试验结果

表13 强度等级M10干混砂浆抗碳化性能试验方案及试验结果

4.5 干混砂浆生产成本分析

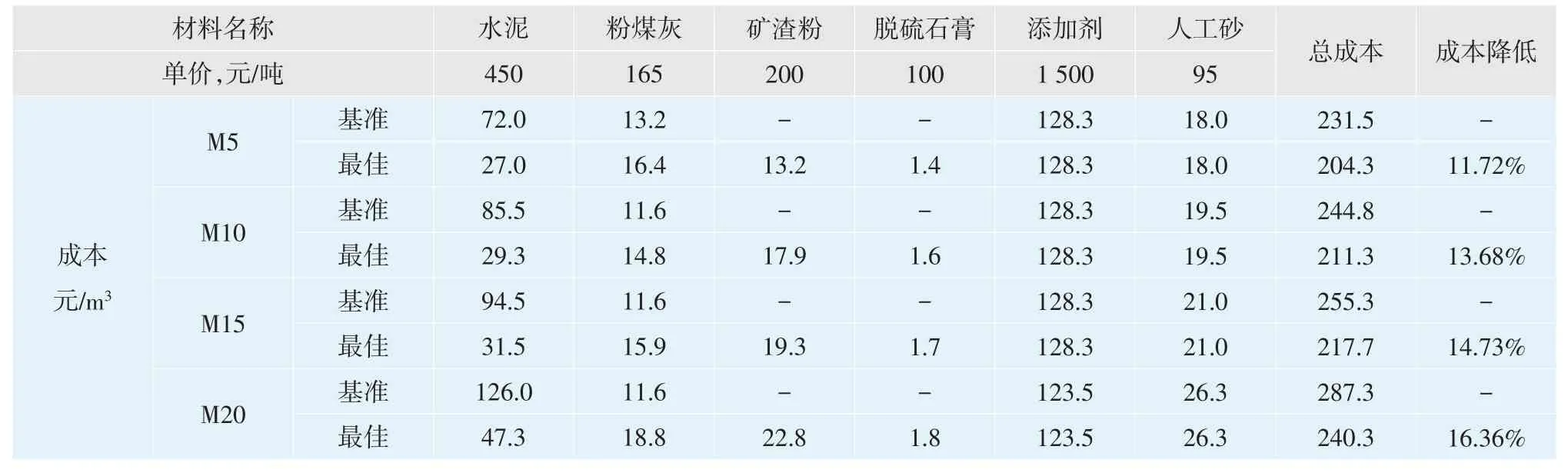

掺加脱硫石膏改性后的高性能矿物掺合料干混砂浆原材料成本与普通干混砂浆原材料成本对比见表14。

从表14可以看出,与同强度等级基准干混砂浆成本相比,掺加脱硫石膏改性后的高性能矿物掺合料干混砂浆成本均降低10%以上,且强度等级越高,成本降低越多。如,掺加脱硫石膏改性后的高性能矿物掺合料强度等级M5和M10干混抹灰砂浆,原材料成本下降12%左右,而掺加脱硫石膏改性后的高性能矿物掺合料强度等级M15和M20干混抹灰砂浆,原材料成本下降15%左右。

表14 各种强度等级干混抹灰砂浆和基准砂浆成本对比

5 结语

(1)通过对脱硫石膏作为干混砂浆矿物掺合料粉煤灰、矿渣粉复掺改性剂进行试验研究,结果表明,脱硫石膏可以作为矿物掺合料粉煤灰、矿渣粉复掺的改性剂。脱硫石膏作粉煤灰和矿渣粉改性剂,对提高干混砂浆早期强度、后期强度效果好。

(2)加入脱硫石膏后,可使矿物掺合料高性能化,并使改性后的高性能矿物掺合料在普通干混砂浆中的掺量大大提高,粉煤灰和矿渣粉可占胶凝材料总用量的50%以上,脱硫石膏最佳掺量范围为胶凝材料总量的5%~7%。

(3)通过对脱硫石膏作为矿物掺合料改性剂进行微观SEM分析可知,干混砂浆中加入脱硫石膏后,砂浆内部结构得到改善,水化颗粒细化、分布均匀,板状氢氧化钙晶体数量减少,柱状钙钒石数量增多,总孔隙率明显降低,无害孔数量增多,有害孔数量降低。

(4)用脱硫石膏改性矿物掺合料,大掺量应用于普通干混砂浆,可通过掺加保水增稠材料改善砂浆的稠度和保水性,提高其拉伸粘结强度,降低砂浆需水量,减小对抗压强度的影响程度。

(5)利用含脱硫石膏高性能矿物掺合料配制的低水泥-高掺合料用量的干混砌筑砂浆、干混抹灰砂浆和干混地面砂浆,其各项性能均满足JG/T 230-2007《预拌砂浆》标准要求。

(6)与市场常用普通干混砂浆相比,利用脱硫石膏改性后的高性能矿物掺合料配制的“低水泥、高掺合料”用量的普通干混砂浆,其收缩率降低10%以上,体积更稳定,抗碳化性能提高,原材料成本下降10%以上。