改善水泥净浆流动度的措施

2022-07-27谭建春张林芦国峰

谭建春,张林,芦国峰

1 概述

我公司有两条5 000t/d水泥熟料生产线,配套4台HRM3400生料辊磨,2台φ4.8m×72m预分解窑,带TDF分解炉及TC-12108第三代篦冷机,配套25MW纯低温余热发电机组,配备5套“辊压机(1 600mm×1 400mm)+V型选粉机(JVX2500)+球磨机(φ4.2m×13m)”水泥开路粉磨系统,当比表面积为(365±15)m2/kg时,P·O42.5水泥产量为190t/h。

夏季高温时,P·O42.5水泥净浆流动度低且波动较大,对出厂水泥质量造成不良影响。影响P·O42.5水泥净浆流动度的主要原因包括:出窑熟料急冷效果差、水泥配料方案调整不及时、生产工艺系统调整不当、水泥颗粒级配不合理、水泥出库日常管理存在不足等。为有效改善水泥净浆流动度,我公司采取了以下措施,并取得了预期效果。

2 改进措施

2.1 分析熟料岩相,调整生料配料方案

2.1.1 熟料岩相实验及分析

(1)取熟料瞬时样,样品重量6.0kg左右(以足够做小磨试验为准)。保存取样前、取样时、取样后的中央控制室操作画面。若11:00取样,则分别保存9:00、10:00、11:00、12:00、13:00时,窑头、窑尾、废气处理的操作画面。

(2)留存做岩相分析的熟料样。从样品中选取3个大熟料颗粒,不用破碎;另取熟料样进行破碎,筛分出4~7mm的熟料颗粒,称重200~300g作为岩相分析的样品备用,记录取样日期、时间、取样人等;对熟料样进行化学分析、小磨试验、物理分析,包括3d、28d强度分析等;提供入窑生料粉及入窑煤粉的细度、水分、化学分析。

(3)进行熟料岩相分析。熟料岩相照片见图1,由图1可以看出,A矿有明显裂纹,边棱不光洁,已有部分分解和熔蚀现象,并有B矿和fCaO的包裹体,说明熟料急冷效果差,影响熟料净浆流动度。

2.1.2 添加3%煤矸石用于生料配料

由多次试验可知,在生料配料时,用硫含量3%的煤矸石(SO3在0.5%~1.0%)替代粘土(无硫、R2O高),在不影响硫排放的情况下(≤50mg/m3),提高熟料硫碱比,可有效改善熟料净浆流动度。

添加不同比例煤矸石的熟料净浆流动度比较见表1。由表1可知,添加1%煤矸石时,熟料净浆流动度变化不大;添加3%煤矸石时,熟料净浆流动度有所改善,窑尾烟气SO2含量在可控范围内;添加5%煤矸石时,熟料净浆流动度改善明显,但窑尾烟气SO2含量较高且波动较大。另检测添加3%煤矸石后的熟料性能可知,熟料需水量、凝结时间及28d抗压强度变化不大,3d抗压强度提高1MPa。

表1 添加不同比例煤矸石的熟料净浆流动度比较

2.2 针对高温天气,调整P·O42.5水泥配料方案

2.2.1 调整石灰石及粉煤灰等混合材掺加量

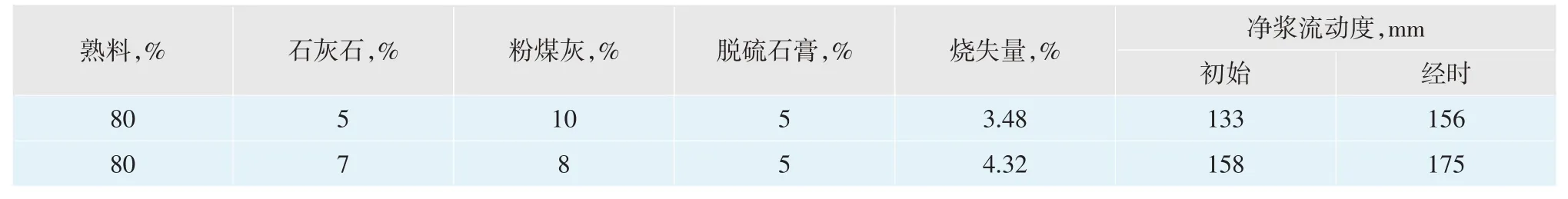

在P·O42.5水泥烧失量(≤5.0%)合格的前提下,尽可能地提高非活性混合材石灰石的掺加量(国标要求≤8.0%),减少需水量较大的粉煤灰的掺加量。调整后水泥净浆流动度明显改善,不同烧失量时水泥净浆流动度的变化见表2。

由表2可以看出,生产P·O42.5水泥时,在熟料添加比例相同的前提下,根据不同混合材的性能,通过调整混合材掺加量,可改善水泥净浆流动度。

表2 不同烧失量时水泥净浆流动度的变化

2.2.2 搭配使用改性磷酸石膏与脱硫石膏

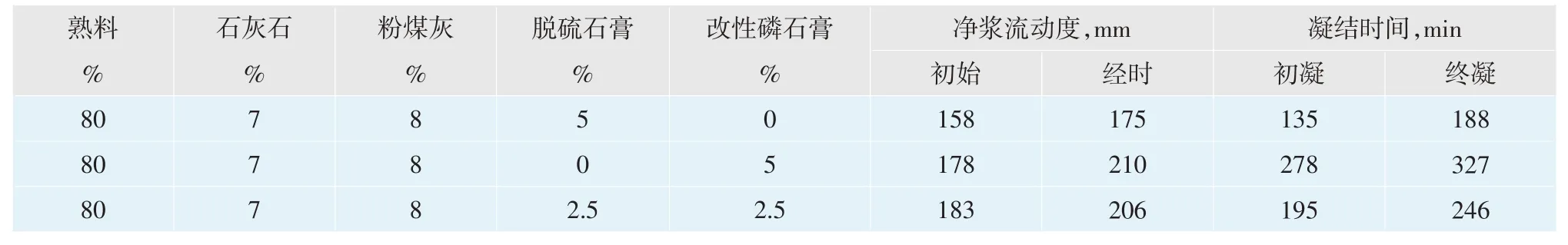

不同工业副产石膏对水泥流动度的影响见表3。由表3可知,生产P·O42.5水泥时,在熟料添加比例相同的前提下掺加石膏,100%使用脱硫石膏时,水泥凝结时间偏短,净浆流动度差;100%使用改性磷石膏时,水泥净浆流动度改善明显,但凝结时间过长,影响商品混凝土正常施工;脱硫石膏与改性磷石膏按照1:1比例搭配使用时,水泥净浆流动度与凝结时间均在正常范围内,可满足客户使用需求。检测调整后的水泥强度,3d抗压强度变化不大,28d抗压强度略有提高。

表3 不同工业副产石膏对水泥净浆流动度的影响

2.2.3 降低出磨水泥比表面积

不同细度对水泥流动度的影响见表4。由表4可以看出,在熟料配比相同的前提下,P·O42.5出磨水泥比表面积由(365±15)m2/kg降至(355±15)m2/kg,水泥45μm筛筛余由9%提高至11%,80μm筛筛余由1.0%提高至1.5%,水泥初始净浆流动度由183mm提高至196mm,经时净浆流动度由206mm提高至218mm。检测调整后的水泥强度,3d和28d抗压强度变化不大。适当降低P·O42.5水泥比表面积,提高出磨水泥细度,可改善水泥净浆流动度。使用早强型助磨剂,可弥补因细度变粗后,水泥的早期强度损失。

表4 不同细度对水泥净浆流动度的影响

2.3 优化调整磨机工艺

2.3.1 调整入辊压机物料综合水分

将干粉煤灰改为添加4%的湿粉煤灰(水分约10%),使入辊压机物料综合水分达到0.6%~0.8%,提高辊压机做功效率。

2.3.2 调整辊压机喂料装置,确保“过饱和”喂料

将辊压机喂料装置通过口增至1 500mm×330mm,恢复两侧馈入板,斜插板改成开度可调电动推杆,减小初始带料瞬间对电机和减速机的冲击。根据辊压机运行情况,随时调整斜插板开度,保证“过饱和”喂料。改造后,出辊压机物料<2mm成品颗粒约占72%,其粒度分布见表5。

2.3.3 在线堆焊修复磨辊,调整氮气囊压力

辊压机辊子离线修复时间长、效率低,采取在线堆焊修复辊面,可保证物料挤压效果。将氮气囊压力调整为实际运行压力的60%,定期检查、清洗加压阀、卸压阀,可维护现场环境,减少扬尘等对液压系统的影响。

2.3.4 调整缓冲仓分料装置,实现中心位置入料

将缓冲仓内分料装置由“圆锥形”改为“平面圆盘形”,入缓冲仓下料溜子加长1m。加长后,下料溜子到分料盘的距离缩短为0.5m,可实现中心位置入料,使配料站新料与V型选粉机回料充分混合,最大程度缓解仓内物料离析。

2.3.5 改进选粉机下料方式,提高选粉效果

将V型选粉机下料溜子改为四通道下料方式,保证物料在V型选粉机内部形成均匀料幕,提高选粉效果,预粉磨系统成品物料比表面积可提高至190m2/kg以上。

2.3.6 袋除尘器收尘灰直接入磨

辊压机系统袋除尘器收尘灰比表面积>300m2/kg,具备直接入磨条件,因此,选择将收尘灰不经选粉机而直接进入磨头,既保证了选粉机两侧喂料均匀,减小了电流波动,又提高了入库水泥质量的稳定性。

2.3.7 定期清灰,加强密封

定期清理旋风筒进风口积灰,确保下料口翻板阀密封完好,避免窜风和“二次扬尘”,影响气固分离效果。

2.3.8 调整磨机工艺,更换防堵隔仓板和出磨篦板

采用振动筛严格筛检磨内研磨体,淘汰不合格研磨体;更换防堵塞隔仓板和出磨篦板,保证磨内篦缝畅通,达到“料走篦缝,风走通风口”。检修后,磨内风速提高,出磨水泥温度降低,磨内工艺调整前后对比见表6。

表6 磨内工艺调整前后对比

由表6可以看出,磨机工艺系统调整后,磨内风速提高0.23m/s,出磨水泥温度降低6℃,出磨水泥≤3μm颗粒占比降低3.1%,调整效果显著。

2.4 完善水泥出入库日常管理

(1)对两条生产线熟料库库底所有下料点执行器进行检修,确保各下料点能够由中控室控制,自动放料,库底熟料可以实现多点搭配放料。

(2)入水泥磨熟料温度>120℃时,需搭配备用熟料库陈料使用,以降低入磨熟料温度。

(3)优化中控室操作,减少止料次数,故障摇磨>10min作停机处理,提高比表面积合格率。

(4)恢复V型选粉机冷风口及磨头选粉机三次风口执行器,补充冷风,降低预粉磨系统温度。

(5)水泥库安装机械倒库设施,对出库水泥进行二次均化的同时,有效降低出厂水泥温度。

(6)水泥库内温度高,遇夏季阴雨天时,库内易出现“结露”现象,需定期开启库顶收尘风机除湿。

(7)适当延长水泥周转时间,降低出厂温度。

3 结语

(1)通过调整生料配料方案,添加3%煤矸石用于生料配料,不仅可以改善熟料净浆流动度,且窑尾SO2含量也在可控范围内,生料配料方案调整后,熟料性能保持稳定。

(2)对P·O42.5水泥配料用原料及控制指标进行调整,包括调整混合材掺加量、细度、缓凝材料的使用量等,在不影响出磨水泥各项性能的基础上,可有效改善水泥净浆流动度。

(3)根据带辊压机预粉磨系统开路磨出磨水泥温度高的特点,对磨机工艺系统进行调整,优化工艺运行状态,降低出磨水泥温度,改善水泥净浆流动度。

(4)通过采取降低入磨熟料温度、优化中控操作、增加机械倒库设施降温均化、开启库顶收尘风机除湿等措施,完善水泥出入库管理,可保证出厂水泥净浆流动度符合混凝土的施工要求。■