电石渣水泥熟料生产线结皮原因分析及处理

2022-07-27曹辉辉

曹辉辉

1 前言

我公司有两条3 000t/d水泥熟料生产线,为上游PVC产业的电石渣废渣配套处置项目。由于采用电石渣配料,烧成系统预热器、分解炉、烟室缩口易产生结皮,严重制约了生产线的稳定运行,预热器每年约堵塞5~7次;烟室缩口每班需清理结皮2~3次,每次>30min;末级下料管翻板阀周围,每班清理结皮1次,工人劳动强度大,存在很大的安全隐患。公司针对上述问题进行了优化改进并取得了较好效果。目前,预热器系统结皮情况得到了很大改善,基本能够实现生产线长期稳定运行。

2 结皮原因及改进措施

2.1 原燃材料中有害成分的影响及改进

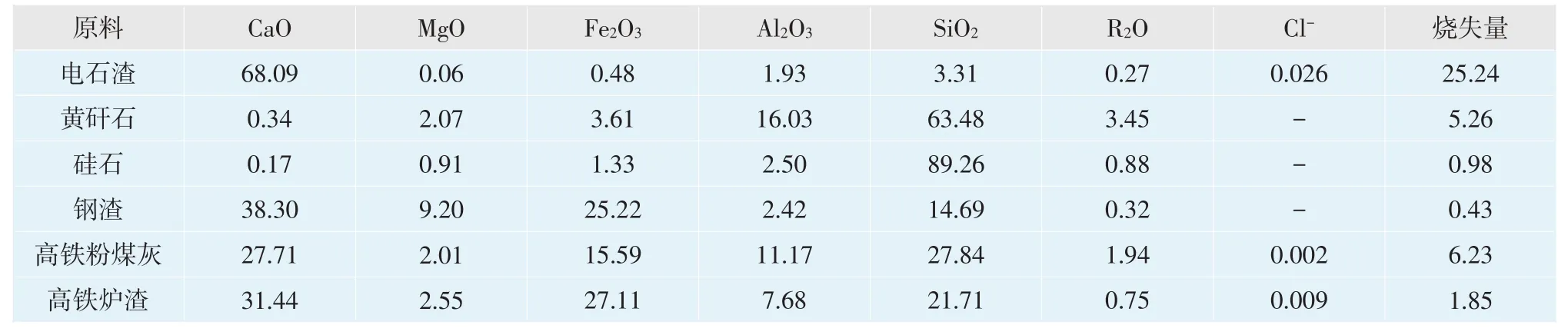

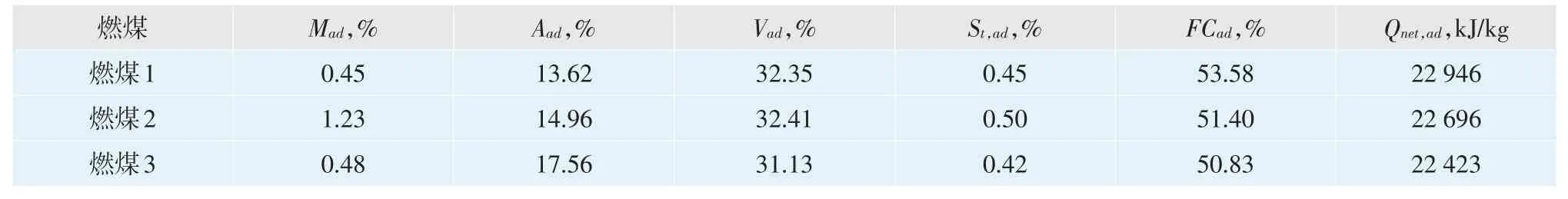

众所周知,原燃材料中的有害成分是造成烧成系统结皮的重要影响因素,我公司生产水泥熟料的原材料主要由钙质原料、硅铝质原料、铁质原料等组成。钙质原料全部为电石渣,电石渣中的主要有害成分为氯离子,还含有硫化氢等副产品;硅、铝质原料主要为黄矸石,来源于毛乌素沙漠的盐碱地带,碱含量较高,一般约3.5%;铁质原料为钢渣、当地电厂的高铁粉煤灰和高铁炉渣。燃煤为当地煤,质量整体较好,含硫量在0.5%左右,成分比较稳定。当电石渣中氯离子>0.03%或黄矸石中碱含量连续超过3.3%时,回转窑系统结皮现象明显加重。原材料的化学成分分析见表1,燃煤的工业分析见表2。

表1 原材料的化学成分分析,%

表2 燃煤的工业分析

改进措施:严格控制电石渣中氯离子含量≯0.03%,每班分析一次,将其作为集团级工艺指标进行控制;优化上游工艺,用硫酸清净工艺代替原来的盐酸清净工艺;针对黄矸石碱含量高的问题,采用部分高铁粉煤灰替代黄矸石,保证熟料碱含量<0.7%,熟料硫碱比0.8~1.0[1]。

2.2 窑尾系统漏风的影响及改进措施

窑尾系统漏风处往往易形成冷热交替的厚重结皮。

改进措施:针对窑尾系统内漏风,将C1旋风筒翻板阀改为双翻板阀,并对其他翻板阀进行优化。针对窑尾系统外漏风,一是将窑尾原石墨块密封改为新型的鱼鳞片摩擦套密封;二是采用机械加工制成的成品检修门代替人工制作的检查门;三是全员重视系统各检查门、热电偶等部位的漏风治理,并将窑尾氧含量和堵塞“跑、冒、滴、漏”工作纳入日常考核管理。

2.3 窑尾系统通风的影响及改进措施

烟室缩口为烧成系统通风的“咽喉”部位,易产生结皮,一旦出现厚重结皮,将严重影响整个系统通风,造成窑头火焰不畅,煤粉燃烧不完全,致使窑尾形成还原气氛,进而导致烟室缩口、末级下料管等部位结皮加剧,需及时进行清理。

改进措施:一是对烟室进行扩容改造,二是在烟室、分解炉缩口和末级下料管处使用微晶高温耐磨防结皮板等新材料。改造前,我公司在烟室和分解炉缩口使用的耐火材料是抗结皮浇注料,抗结皮效果甚微。2021年3月,在1号熟料生产线的预热器末级筒使用了晶核微晶高温耐磨管道(见图1)及在烟室、分解炉缩口处引进了微晶高温耐磨防结皮板(见图2)。微晶材料耐磨损、耐急冷急热,能有效减少结皮,使用效果较好。另外,在末级下料管处安装了“空气炮群”防堵塞装置(见图3),增加了一组负压监测装置,若监测到下料管中负压异常,可及时在线清堵,有效避免了下料管清理不及时造成的堵塞。

图1 末级下料管使用微晶板材料

图2 分解炉缩口使用微晶板材料

图3 末级下料管使用“空气炮群”防堵塞装置

2.4 煤粉燃烧的影响及改进措施

窑头煤和分解炉煤燃烧状况对窑系统运行有直接影响。若窑头煤煤粉过粗或水分偏大,会造成窑头煤严重后燃,使烟室温度高于正常值,在过渡带形成副窑皮和结圈,加重烟室结皮。若分解炉煤分布不均或与生料混合不佳,一是会造成分解炉煤粉后燃,导致末级筒温度高于分解炉,产生高温结皮;二是会造成分解炉局部高温,在高温区燃烧器附近出现结皮。

改进措施:针对煤粉细度问题,对煤磨选粉机进行了升级改造,兼顾煤粉制备系统的安全性,采用了四通道低氮燃烧器,可根据工艺需求及时调整火焰形状。在窑尾增加了煤粉分配器,每班用手持式测温枪测量分解炉燃烧器周围温度,根据温度分布调节分解炉两台燃烧器的喂煤比例。目前,煤粉80μm筛筛余平均<6%,煤粉水分<4.5%,煤磨入口温度≤260℃,煤磨出口温度≤60℃,袋收尘器灰斗温度≤50℃,煤粉仓温度≤55℃。

2.5 热工制度的影响及改进措施

风、煤、料的合理匹配是良好热工制度的基础,生料不稳、给煤不畅、用风调节不及时等均会造成热工制度紊乱、工艺参数或高或低,熟料质量难以保证。电石渣水泥熟料生产线在生料粉磨和熟料煅烧方面的稳定性较差,应加强热工制度的精细化管理,避免加剧系统的结皮、结圈。

改进措施:首先,加强生料计量管理。由于电石渣、粉煤灰等均为粉体物料,受温度、库压、流动性的影响比较大,计量控制较难。为此,将原科氏力秤更换为粉体计量秤,并在库内增加助流设施,优化干粉秤、粉煤灰秤负压管;将均化库库底生料冲板流量计更换为圆盘计量秤,并引入六西格玛的精益管理控制方法。改造后,入窑生料饱和比合格率由<70%升至>85%,为回转窑煅烧稳定打下了良好基础。其次,优化各工艺控制指标,分级管控,每月考核。加强管理后,回转窑工艺指标合格率由94%提高至97.5%。再次,每次开、停窑均编制专项方案,由工艺管理人员跟班指导,每季度组织一次培训,将工艺指标超标按照事故进行分析。最后,实行每天三班统一操作制,为减少人为操作的波动性,我公司引进了先进控制系统,使人工干预系统的次数减少了80%以上,实现了真正意义上的三班操作统一。

2.6 电石渣自身特性的影响及改进措施

电石渣作为钙质原料,与石灰石有很大区别。首先,电石渣的主要成分为Ca(OH)2,其分解温度为580℃左右,而石灰石的主要成分为CaCO3,其分解温度为800℃左右;其次,Ca(OH)2分解吸热与CaCO3不同,前者分解吸热为1 160kJ/kg,后者分解吸热为1 660kJ/kg[2];再者,电石渣颗粒较细,脱水较早,在预热器内还进行可逆反应,以上特性造成含电石渣的生料粘性较大,在高温的预热器和分解炉锥部易产生结皮。

改进措施:首先,制定合理的生料指标,将煅烧过程中的液相量控制在26.5%~27.5%;其次,根据入窑生料的化学成分及时调整分解炉温度,尤其在生料易烧时,分解炉温度应≯850℃,并及时关注C5锥体温度与负压,安排岗位人员1h活动一次翻板阀;再次,及时关注窑尾烟室温度和负压,熟料fCaO含量不可连续<0.5%,岗位巡检时,用测温枪监测分解炉锥部壳体温度,判断分解炉内是否存在结皮,并根据数据及时调整窑尾煤分配比例,防止局部高温,加重结皮的产生。

2.7 工艺操作纪律的影响及改进措施

良好的工艺操作纪律是保障窑系统稳定运行的基础。在实际生产中存在以下问题:一是各操作员操作习惯不同,操作方式不统一;二是操作员对工艺指标超标不够重视,对烟室负压、分解炉负压、烟室温度、分解炉温度、C5锥体温度等频繁超标情况调节不及时;三是窑尾废气经干燥管,用于烘干电石渣,电石渣的上料稳定性直接影响预热器至窑系统的负压。而有的班组不重视电石渣上料稳定性的管理,导致电石渣上料皮带电流波动量达到10A左右,预热器C1出口负压波动达500Pa;四是为控制窑尾电袋复合收尘器入口温度≯220℃,操作员需频繁开启管道喷淋和冷风阀,在此过程中,易忽视压缩空气与喷枪雾化效果,造成管道水汽挂壁,最终导致整体负压逐步升高;五是操作员对生料的预判不足,不能根据入窑生料及窑况变化及时调整系统用风和用煤,操作控制滞后。

改进措施:一是规范各班操作,对主要参数的控制范围进行优化,缩小波动范围,明确操作上下限;二是建立指标超标报警机制,实施分级管控,一旦超出指标范围,系统即会自动报警提醒,并向管理人员推送关键指标;三是对电石渣库上料系统进行优化改造,一方面实现了电石渣干渣库出料回转下料器的变频控制,另一方面通过增加胶带输送机,将1号生产线的湿电石渣通过输送机输送到2号生产线的上料系统,降低了废气温度,解决了喷淋与冷风阀频繁开启的问题;四是每三天对喷淋系统喷枪的雾化效果进行一次检查,并将喷淋水压与压缩空气压力接入DCS操作画面实时监控;五是对操作员进行强化培训,每季度召开一次座谈会,编制《异常工况处置手册》,提高操作员操作水平。

3 结语

通过实施上述改进措施,实现了生产线的长期满负荷生产。改进后,系统结皮减少了60%左右,因结皮造成的预热器堵塞、回转窑大幅减产次数减少了80%,熟料3d抗压强度稳定在30MPa以上,游离氧化钙合格率达93%以上,有效推动了系统的高产、高效、高质量运行。