基坑混凝土支撑及H 型钢支撑体系全寿命周期碳排放量计算与分析

2022-07-27袁青云孙旻

袁青云,孙旻

(中国建筑第八工程局有限公司,上海 200112)

0 引言

在城市化进程的不断推进下,我国建筑业发展迅猛,导致建筑能耗总量持续增长。据《中国建筑能耗研究报告(2020)》[1]统计,2018 年全国建筑全过程能耗和碳排放总量分别占全国总消耗量的46.5%和51.3%。近年来,减少碳排放、积极应对全球气候问题已成了国际共识,“双碳”背景下,建筑业亟待实现绿色转型。

城市建筑的基坑在开挖中,一般需要设计并建造基坑内支撑以减少开挖卸荷对基坑周边环境的影响,从而保护原有城市建(构)筑物。基坑内支撑为临时结构物,于基坑开挖前安装好,在地下室板完工后即进行拆除。相较于建筑主体结构来说,基坑的临时支撑结构使用寿命短,对其全寿命周期的碳排放进行测算,有助于建筑业节能和控制碳排放。

根据建筑材料的不同,现有的基坑内支撑可以分为钢筋混凝土内支撑以及预制钢结构支撑。因混凝土材料优秀的抗压承载能力,钢筋混凝土内支撑体系广泛应用于基坑内支撑的施工中,但在基坑施工完毕后,现场浇筑的混凝土支撑构件需要进行拆除,而混凝土的回收可再利用率较低,便会产生较多的建筑垃圾。预制钢结构支撑体系利用钢管或型钢等钢构件作为基坑的内支撑[2],在基坑施工结束后可对预制钢支撑构件进行拆除并回收再利用,过程中产生的建造废弃物较少,对于控制建筑物总的建造碳排放量更加友好。近年来,国家大力推行绿色施工和低碳减排,基于预制钢结构优越的可回收性能,越来越多的基坑内支撑工程采用预制钢结构体系替换传统的钢筋混凝土体系,但较少有研究对两种结构体系对环境的实际影响进行量化计算和分析。因此,对两种结构体系的全生命周期碳排放量进行量化计算和分析对比具有重要研究意义。

关于建筑碳排放计算模型的研究大多基于生命周期理论,Leif Gustavsson 等[3]将建筑全生命周期定义为原料生产、建筑施工、建筑运行以及拆除四个阶段,同时利用排放因子法对各个阶段的CO2排放量进行分部计算。刘娜[4]根据建筑行业的特点,将规划设计阶段加入到对建筑全生命周期碳排放的研究中。建筑全生命周期碳排放计算方法主要包括实测法、物料平衡法以及碳排放因子法[4],Jonas Nassen 等[5]对比了物料平衡法和碳排放因子法,发现碳排放因子法适用于单个建筑碳排放测算,而物料平衡法则偏向于分析建筑社区碳排放。Ambrose Dodoo[6]、陈文娟[7]、李兴福[8]、龚志起[9]等则对不同种类建筑材料在生产运输阶段、使用及回收等阶段的碳排放进行了计算。而针对建造施工过程的碳排放,Catarina[10]的研究发现施工阶段的碳排放占据建筑全寿命周期碳排放量的20%;王建军[11]建立了基于定额的单位能耗和碳排放因子的建筑建造碳排放计算模型,并以钢筋分项工程为例,具体说明了模型的计算方法。

为了定量对比单位工程量的钢筋混凝土支撑与H 型钢支撑体系的碳排放量,本文基于建筑全寿命周期理论,从规划设计、建材生产与运输、建造施工、使用以及拆除回收五个阶段对两种支撑的碳排放进行计算。计算模型首先明确了每个阶段的时间、生产要素以及场地范围等计算边界;然后根据《建筑碳排放计算标准》[12]确认各种燃料、建材以及运输的碳排放因子,针对两种支撑的施工过程,结合《全国统一建筑工程基础定额》[13]、《全国统一施工机械台班费用定额》[14]以及文献中的工程数据[15],从材料生产与运输、施工机械以及施工场内运输等方面分别对基坑混凝土支撑和H 型钢支撑的碳排放量进行计算;最后,将对应工程量的两种基坑支撑的碳排放量进行对比,分析全寿命周期内的基坑混凝土支撑和H 型钢支撑的碳排放量,力求为基坑设计与施工提供更多的碳排放量数据,为建筑产业的绿色减排提供数据支撑与优化建议。

1 碳排放计算模型及计算边界

1.1 碳排放因子法

碳排放因子是指生产或消耗单位质量物质中产生的碳生成及排放数量,是对二氧化碳气体排放量进行表征的重要参数[6]。

碳排放因子法通过将碳排放因子和生产建造的工程量相结合,从而对整个项目产生的二氧化碳气体进行总体测算,是政府间气候变化专门委员会(IPCC)于1996 年提出的碳排放估算方法[16]。对于常见建筑工程项目来说,可以根据《全国统一建筑工程基础定额》 得到单位工程量所需的机械台班消耗量,并依据《全国统一施工机械台班费用定额》得出单位机械台班能源消耗量,再根据单位能源消耗量的碳排放因子数据得到n 个单项工程的碳排放量,即得出整体工程的碳排放总量[11]。

式中,Fi——某种能源的碳排放因子。

因此,在进行工程的碳排放计算时,首先要确认计算碳排放所在的时间范围和计算内容,然后根据生产时间范围内的计算内容查得机械台班数量及单位机械台班的能源消耗量,通过单位能源的碳排放因子即可计算出工程总的碳排放量。

1.2 碳排放计算模型的对象及边界

1.2.1 计算对象

建筑物全生命周期可分为规划设计阶段、建材生产及运输阶段、建造施工阶段、使用阶段以及拆除回收阶段等五个阶段[4]。因此,针对每个阶段的碳排放重点对计算对象进行统计,并单独计算五个阶段中所有单个项目的能源消耗及碳排放量,最后再进行累积,建筑全生命周期的碳排放总量的计算公式可按如下所示[16]:

式中,C——建筑全生命周期碳排放总量(kg);C1——规划设计阶段碳排放总量(kg);C2——建材生产及运输阶段碳排放总量(kg);C3——建造施工阶段碳排放总量(kg);C4——使用阶段碳排放总量(kg);C5——拆除回收阶段碳排放总量(kg)。

1.2.2 计算边界

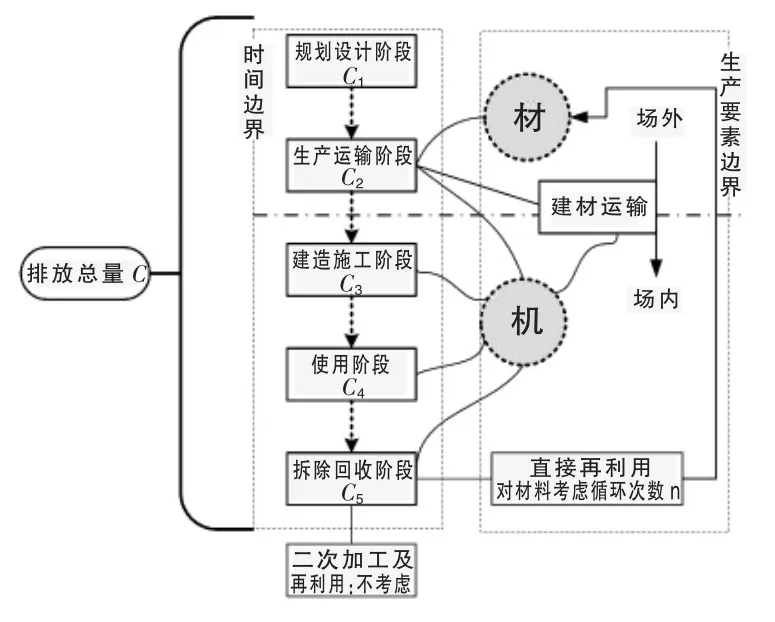

计算模型的系统边界包括时间边界、要素边界以及场地边界[11]。在利用碳排放公式进行计算时,首先要对计算边界进行明确。本文针对基坑混凝土支撑和预制H 型钢支撑体系的实际使用场景,对两种支撑全生命周期的碳排放进行计算。如图1 中对时间边界的示意,碳排放总量计算模型的时间边界从规划设计阶段开始,到结构的拆除结束,其中包含了材料的生产运输、场地内施工以及正常使用阶段等,而建筑拆除后需要二次加工并进行循环使用的阶段不在本次全寿命周期的考虑范围内。

图1 碳排放计算模型及其计算边界

生产要素包括人工、机器、材料三个种类。其中,施工人员产生的碳排放不计入建造过程碳排放[11],而规划设计阶段的碳排放量C1主要来源于人工排放,且总量较小,因此在本文中不作考虑。施工机械包含了以下类型的机械:①建材场外运输;②场内的水平及垂直运输;③建材场内二次加工及现场安装;④使用阶段机械;⑤结构拆除机械等。材料包含了建造过程中使用的所有建筑材料,其中,可拆除并直接进行循环使用的材料需要考虑其循环使用的次数。

1.3 碳排放因子确定

根据标准《建筑碳排放计算标准》(GBT 51366—2019)[12]中给出的计算建议值,表1 中给出三类主要燃料、四种建材生产、建材汽车运输1km 的碳排放因子以及建材的标准回收系数。

表1 燃料、建材生产以及运输的碳排放因子汇总表

2 两种支撑碳排放量计算

对钢筋混凝土结构内支撑和预制型钢结构内支撑在全生命周期内单位工程量碳排放进行计算,首先要确定两种支撑在生产、建造以及拆除等工程阶段中将产生碳排放的具体计算类目;然后依据《全国统一建筑工程基础定额》[13]、《全国统一施工机械台班费用定额》[14]、《建筑碳排放计算标准》[12]和文献中的调研数据[15],确定单位工程量的所有类目对应的工程量数值;最后,根据碳排放的来源,将工程量与对应的碳排放因子相乘,其总和即为碳排放总量。

2.1 两种支撑全生命周期碳排放计算类目

建筑的全生命周期碳排放总量计算主要包括以下五个阶段,每个阶段混凝土支撑及H 型钢支撑需要考虑的项目类型汇总于表2。

表2 建筑施工阶段碳排放计算类目

(1)规划设计阶段碳排放总量

规划设计阶段只有人产生的碳排放,因此,在本文计算中,此阶段的碳排放量都作0 考虑。

(2)建材生产及运输阶段碳排放总量

建材生产及运输阶段包含生产与运输两个过程产生的碳排放。对于钢筋混凝土支撑,根据其建造材料需要对混凝土、钢筋以及模板分别计算;对于H 型钢支撑,需要考虑H 型钢构件的加工及构件运输。

(3)建造施工阶段碳排放总量

建造施工阶段主要是将建材通过施工机械建造成为对应的建筑结构的过程。混凝土支撑施工中包含了混凝土工程、钢筋工程及模板工程的施工机械和场内运输产生的碳排放;对于H 型钢支撑,其安装过程中采用螺栓连接,安装阶段产生的碳排放量很少,故忽略,主要考虑H 型钢构件的场内运输。

(4)使用阶段碳排放总量

使用阶段主要考虑维持结构正常运转所需的机械产生的碳排放量,混凝土支撑使用阶段无需特殊仪器进行运维,所以此阶段不作考虑;H 型钢支撑需要利用液压伺服千斤顶保持支撑轴力水平,需要计入相应的机械碳排放。

(5)拆除回收阶段碳排放总量

拆除回收阶段的碳排放主要包括拆除施工所消耗能源产生的二氧化碳排放及建筑废弃物运输过程中产生的二氧化碳排放。在基坑施工完毕后,需要对混凝土支撑进行切割拆除并分类进行回收和填埋,此过程中需要考虑拆除机械以及回收运输产生的碳排放量;而对于H 型钢支撑,其拆除过程只涉及场内运输以及回收至中转场地的场外运输过程。

2.2 各分项工程数据来源

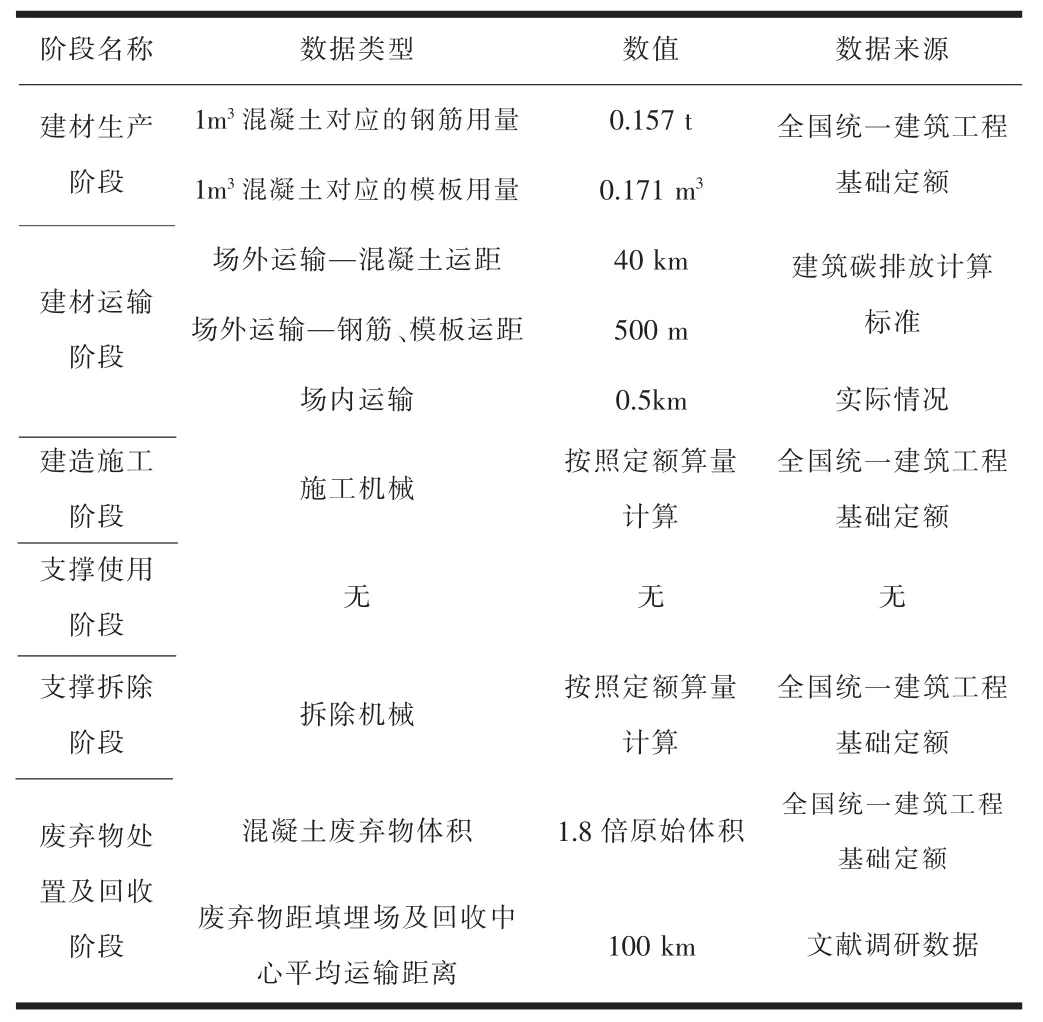

在本文所建立的建筑碳排放模型的计算中,需要混凝土支撑和钢支撑在其生命周期内各阶段的资源使用量以及运输、器材的用量数据,表3、表4 分别给出了混凝土支撑和H 型钢支撑各阶段的计算数据大小以及数据来源。另外,根据资料中对现有H 型钢支撑项目进行的统计结果可知,在设置基坑内支撑时,相同情况下,1t H 型钢支撑可以替换2.2m3的混凝土支撑[15]。基坑内支撑是基坑开挖过程中的一个临时结构物,在形成地下室板底闭合时即可拆除,因此,其使用时长一般在3 个月以内。

表3 混凝土支撑生命周期各阶段数据及其来源[12-15]

表4 钢支撑生命周期各阶段数据及其来源

2.3 各分项工程碳排放因子计算

基坑的混凝土支撑,现场建造过程根据材料划分可以分为混凝土工程、钢筋工程及模板工程三个分项工程。其中,商业预拌混凝土工程的现场施工内容主要包括混凝土的搅拌及振捣;钢筋工程主要是钢筋的调直、切割、弯曲以及钢筋网焊接;模板工程中需要现场对模板进行切割。而在拆除阶段,需要使用手持式风动凿岩机对钢筋混凝土支撑梁进行切割,其动力装置为电动空气压缩机。但混凝土支撑在使用过程中无需其他器械进行变形等控制,因此在使用阶段没有碳排放计算项。

H 型钢支撑在施工中主要通过螺栓进行连接,因此其安装和拆除过程没有大型施工机械的使用,但是在其使用过程中,需要利用液压伺服千斤顶保持支撑轴力水平,以控制基坑周边变形。因此,对H 型钢支撑机械的碳排放计算只需考虑其使用过程中的液压伺服千斤顶产生的碳排放。

依据全国统一建筑工程基础定额和建筑碳排放计算标准,将单位数量的两种支撑在全生命周期中各阶段采用的施工机械、台班数量以及产生的碳排放量汇总于表5 中。

表5 两种支撑分项工程机械对应碳排放因子

除了施工机械以外,混凝土、钢筋、模板以及型钢在运输到场地之后,根据其情况需要在场地内进行再加工,并对完工的预拌混凝土、钢筋笼以及成型模板进行场内运输和吊装,四种材料场内运输产生的碳排放量计算如表6 所示。

表6 两种支撑场内运输碳排放

3 两种支撑方式全寿命周期碳排放对比与分析

根据第二节中对钢筋混凝土支撑、型钢支撑的碳排放计算类目的确定以及各分项工程的工程量数据,结合对应的碳排放量数据,对两种支撑全生命周期单位材料的碳排放因子进行汇总与计算,具体计算过程见表7。从表中结果可知,单位体积的混凝土支撑在全生命周期内产生的碳排放量是单位重量型钢支撑的2.22 倍。

表7 两种支撑全寿命周期碳排放量计算汇总表

根据钢支撑体系应用于上海汶水路静安府、南京国际博览中心和郑州综合交通枢纽等项目的统计结果,在采用钢支撑部分或全部代替混凝土支撑的基坑工程中,每吨新型H 型钢支撑可对应替换2.2m3的混凝土支撑[15],因此,考虑到实际工程中两种支撑的工程总量的对应关系,可以得到型钢支撑体系总的碳排放量是对应混凝土支撑的20%。

按照材料生产、运输(场外及场内运输)以及施工机械对两种支撑的碳排放量来源进行分析,可得到图2。可以看出,材料生产环节是单位材料的混凝土支撑碳排放的主要来源,占比约为70%,而其施工机械仅占排放总量的11%。对于型钢支撑来说,考虑到型钢构件在施工前后的运输距离都较远(500km),所以其碳排放量主要来源于运输,占比达到了70%。钢材在生产中产生的碳排放因子较高,但因为型钢支撑的高回收率和周转性质,因此在单个项目中均摊的材料损耗所产生的碳排放量较小。

图2 两种支撑单位材料碳排放组成对比

根据产生碳排放的阶段不同,将混凝土支撑与H 型钢支撑的碳排放总量进行对比,对比结果如图3 所示。从图中可以看出,建材生产与运输阶段是两种支撑碳排放量最大的阶段。尤其对于混凝土支撑来说,其较差的回收性使得建材生产和运输阶段产生的碳排放量占比非常大,达到了其全生命周期的73%,因此,对混凝土支撑来说,优化其回收再利用途径可有效减少其碳排放量。对于型钢支撑来说,其建材生产及运输阶段和拆除回收阶段的碳排放量都较高,主要是由于其远距离运输引起的,因此,优化运输距离或减少运输车辆的碳排放可有效减少型钢支撑全生命周期的碳排放量。

图3 全生命周期两种支撑各阶段碳排放量对比

对比H 型钢支撑与等价的混凝土支撑在四个阶段的碳排放量,型钢支撑只有使用阶段的碳排放量相对较高,说明型钢支撑相比混凝土支撑来说,在全生命周期上的碳排放优势明显,是国家双碳政策下基坑内支撑施工的一个更优选择。

4 结论

(1)依据全寿命周期碳排放计算模型中的五个阶段,根据碳排放量对其作适当简化,明确了每个阶段的碳排放计算边界。

(2)根据施工工艺及建造流程对基坑混凝土支撑及预制H 型钢支撑的全寿命过程中产生碳排放的类目进行梳理,结合碳排放计算标准及基础定额,给出了每个分项工程碳排放因子的计算过程及结果。

(3)分别对两种支撑单位材料碳排放量类目的组成进行分析,原材料生产和周转过程中的运输分别是混凝土支撑和钢支撑碳排放的主要来源,占比都约为70%。

(4)对比H 型钢支撑与等价混凝土支撑全生命周期所有阶段的碳排放量,型钢支撑只在使用阶段的碳排放量更高,其碳排放总量约为混凝土支撑的20%。因此,型钢支撑在全生命周期上的碳排放优势更大,是基坑内支撑绿色减碳的一个更优选择。